热处理工艺对12Cr1MoVG厚壁无缝钢管表面硬度的影响

肖功业,秦利波,何 彪,赵庆权

(天津钢管集团股份有限公司,天津 300301)

12Cr1MoVG无缝钢管主要用于制造高压锅炉蒸汽管道,使用温度可达580℃,具有较高的耐高温持久强度[1-4]。12Cr1MoVG钢管是在优质碳素结构钢中加入适量合金元素,提高其力学性能、强韧性和淬透性,通常以热处理(正火+回火或淬火+回火)状态交货[5-9]。随着用户需求的不断提高,要求12Cr1MoVG钢管的表面硬度为145~190 HB,而传统工艺生产的厚壁钢管不能满足这一要求(正火+回火工艺生产的钢管硬度为135~161 HB,低于标准下限值;淬火+回火工艺生产的钢管硬度为175~200 HB,超过标准上限值)[10-12]。

为了得到12Cr1MoVG厚壁钢管的理想表面硬度,通过分析12Cr1MoVG的连续冷却转变曲线(CCT曲线),在实验室进行热处理工艺研究,对不同工艺热处理后的钢管进行性能检测,以找出最佳热处理工艺。

1 现状分析

1.1 产品组织分布研究

钢的硬度主要由其金相组织决定,回火索氏体S回硬度较高,铁素体F硬度较低[13]。传统工艺热处理后的12Cr1MoVG厚壁无缝钢管的金相组织如图1所示。

图1 传统工艺热处理后的12Cr1MoVG厚壁无缝钢管的金相组织

由图1可以看出:淬火+回火后12Cr1MoVG厚壁无缝钢管的组织为S回+B回(回火贝氏体),在淬火过程中生成了大量M(马氏体)组织,经过回火后M转变为S回;正火+回火后组织为F+P(铁素体+珠光体),F含量高达75%。由于淬火工艺冷却速率较快,F来不及析出就进入B转变区域,最终形成了M+B组织,产品硬度值偏高;而正火+回火工艺冷却速率较慢,F大量析出,产品硬度值偏低。

1.2 CCT曲线测定

产品的组织与冷却速率有直接关系。为了找到最佳的热处理工艺,测定12Cr1MoVG钢的CCT曲线,如图2所示。可以看出:淬火+回火后产品组织以M为主,而正火+回火后产品组织以F+P为主,这与图1所示的金相组织一致。因此,适当提高正火+回火工艺的冷却速率,减少F转变温度的停留时间,避免F组织的大量生成,从而达到产品硬度控制目标。

图2 12Cr1MoVG钢的CCT曲线

2 试验方法

试样规格Φ219mm×45 mm,其生产工艺:电炉冶炼→LF精炼→VD炉精炼→模铸→锻造→退火→管坯加热→穿孔→Assel轧管机轧制→定径→探伤。选取探伤合格的12Cr1MoVG钢管,在其中部截取长度为500mm的管段,在实验室热处理后制备满足相应标准的试样。12Cr1MoVG试样的化学成分见表1。

表1 12Cr1MoVG试样的化学成分(质量分数) %

试验研究分两步进行:①通过控制F析出温度的停留时间,改变F的析出量,研究水淬时间与冷却水循环方式对钢管性能的影响;②找出性能匹配最佳时的水淬时间及水循环方式,进行最佳回火工艺制度研究。

3 试验研究

3.1 水淬时间的确定

3.1.1 试验目的

在实验室热处理试样,试样出炉后立即进行水淬,控制水淬时间及水循环方式。研究水淬时间及水循环方式对12Cr1MoVG试样最终组织的影响,确定12Cr1MoVG厚壁钢管的最佳淬火工艺。

3.1.2 试验原理

根据CCT曲线,确认试样的淬火温度970℃,保温60 min,出炉后立即进行水淬。控制水淬时间,使其在F转变温度范围的停留时间减少,避免F组织的大量析出或全部生成M组织,以获得满足硬度要求的组织分布。同时,对比分析冷却水循环方式对产品组织的影响。

3.1.3 试验结果

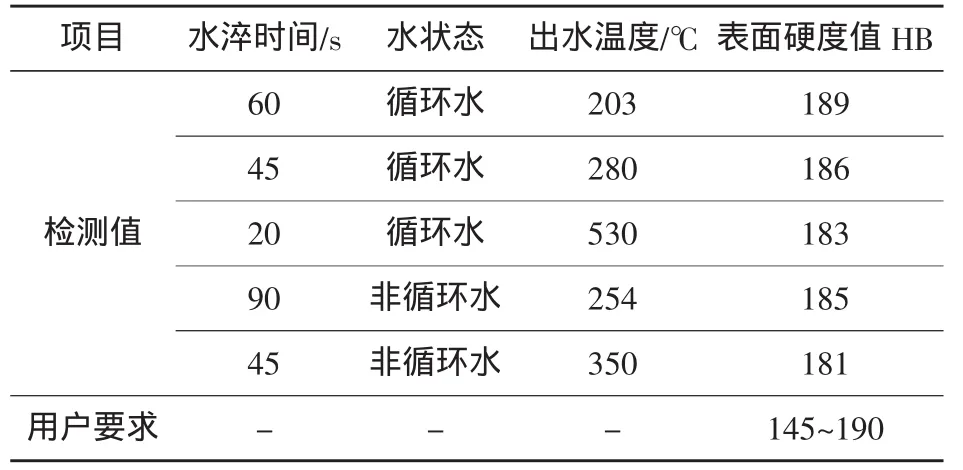

检测不同水淬时间及水循环冷却后12Cr1MoVG厚壁钢管的出水温度及表面硬度,结果见表2。

表2 不同水淬时间及水循环冷却后12Cr1MoVG厚壁钢管的出水温度及表面硬度

3.1.4 结果分析

从表2可以看出:水淬时间缩短,钢管出水温度有所提高,水淬20 s时试样出水温度为530℃,可避免F组织的大量析出;又由于控制了淬火时间,F组织未全部转变为M组织,避免了钢管表面硬度过高而超出要求。因此,将水淬时间控制在20 s可实现12Cr1MoVG厚壁钢管的较佳硬度值。同时对比是否使用循环水进行水淬后的产品硬度,由于非循环水冷却能力相对较弱,避免了大量M组织产生,水淬90 s后钢管的出水温度为254℃,经检测其硬度值亦满足要求。不同时间水淬后12Cr1MoVG厚壁钢管的金相组织如图3所示。

图3 不同时间水淬后12Cr1MoVG厚壁钢管的金相组织

由图3可以看出:水淬时间越短,F含量越高,水淬20 s的产品组织为F+B,F、B的含量比例分别为55%、45%;由于非循环水冷却能力相对较弱,回火后避免了大量S回组织的生成,F含量较高,硬度为181 HB。最终选择淬火工艺为970℃淬火,保温60 min,非循环水水淬20 s。

3.2 回火工艺的确定

3.2.1 试验目的

对经以上工艺淬火后的试样进行不同工艺回火处理,通过比较分析,找出最佳回火工艺。

3.2.2 试验原理

试样经过970℃×60min淬火,出炉后立即水淬,水淬时间20 s,控制回火保温时间,对比分析不同回火时间后的试样性能及硬度值,找出满足硬度要求的最佳回火工艺。

3.2.3 试验结果

不同回火工艺制度热处理后12Cr1MoVG厚壁钢管的硬度检测结果见表3。

表3 不同回火工艺制度热处理后12Cr1MoVG厚壁钢管硬度检测结果

3.2.4 结果分析

由表3可以看出:随着回火保温时间的延长,12Cr1MoVG厚壁钢管的表面硬度逐渐降低,由185 HB降低至177 HB,产品硬度均满足要求;回火时间由120min增加至150min过程中,硬度值明显降低,继续增加回火时间则硬度略有降低。考虑综合生产成本与效率因素,确定最佳回火工艺为750 ℃×150min。

对以上淬火+回火新工艺生产的12Cr1MoVG厚壁钢管进行内、中、外截面硬度检测,检测结果见表4。由表4可以看出:管体壁厚内、中、外截面硬度值较为均匀,且满足产品硬度要求。

表4 淬火+回火后12Cr1MoVG厚壁钢管硬度检测结果 HB

对新工艺热处理后12Cr1MoVG厚壁钢管的常规力学性能进行检测,结果见表5。由表5可以看出:淬火970℃×60min、水淬20 s,回火750℃×150 min的热处理工艺生产的12Cr1MoVG厚壁钢管力学性能满足要求。

表5 淬火+回火新工艺热处理后12Cr1MoVG厚壁钢管的常规性能检测结果

4 生产实践

根据试验结果,在生产12Cr1MoVG厚壁钢管时执行新热处理工艺:淬火970℃×60 min、水淬20 s,回火750℃×150min。为了避免因非循环水冷却能力较低导致管体弯曲,采用循环水方式水淬。传统工艺和新工艺生产的12Cr1MoVG厚壁钢管硬度分布情况如图4所示。

从图4可以看出,采用传统工艺时,淬火+回火工艺生产的钢管硬度超出要求的上限值,最高达197 HB,超出上限要求的批量率为27%;正火+回火工艺生产的钢管硬度低于要求的下限值,最低仅为137 HB,低于下限要求值的批量率为41%。执行新工艺热处理后钢管获得的硬度值为161~182 HB,100%满足用户要求。检测采用新工艺热处理后的12Cr1MoVG厚壁钢管的力学性能及组织,结果见表6,各项指标均满足标准要求。

分析产品壁厚对水淬工艺的影响,当壁厚大于45 mm时适当延长水淬时间,当壁厚为36~45mm时缩短水淬时间,但不少于18 s,否则水淬均匀性难以保证。

5 结 论

(1)通过控制淬火时间,减少F析出量,避免大量M组织析出,实现产品硬度的控制,确定出Φ219 mm×45 mm 12Cr1MoVG厚壁无缝钢管的最佳热处理工艺为:淬火970℃×60min、水淬20 s,回火750℃×150min。采用该热处理工艺后的产品组织为F+B,F、B组织的含量比例分别为55%、45%。

图4 传统工艺和新工艺生产的12Cr1MoVG厚壁钢管硬度分布情况

表6 新工艺热处理后12Cr1MoVG厚壁钢管的力学性能及组织检测结果

(2)新热处理工艺实现了12Cr1MoVG厚壁钢管硬度的有效控制,经批量生产验证,产品硬度值为161~182 HB,表面硬度合格率达100%,且各项机械性能指标均满足标准要求。

[1]殷国茂.中国钢管50年[M].成都:四川科学技术出版社,2004.

[2]江永静.钢管品种与生产技术[M].成都:四川科学技术出版社,2010.

[3]邵明星,菅明健,张都清,等.低硬度12Cr1MoVG组织和性能研究[J].热加工工艺,2014,43(22):74-76,79.

[4]杨佳,张轶桀,陈忠兵.12Cr1MoVG钢弯管热处理工艺对其组织性能影响[J].热加工工艺,2013,42(18):181-183.

[5]克劳斯.钢的热处理原理[M].李崇谟,谢希文,刘纫馥,译.北京:冶金工业出版社,1987.

[6]刘荣藻.低合金热强钢的强化机理[M].北京:冶金工业出版社,1981.

[7]郭元蓉,吴红,陈雨,等.厚壁12Cr1MoVG钢管的热处理工艺优化[J].钢管,2008,37(5):15-19.

[8]GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[9]毛丽荣,梁勇,龚正春.12Cr1MoVG无缝钢管评定试验[J].硅谷,2012(11):165-166.

[10]陆澄,张曙华,刘芳男.12Cr1MoVG锅炉用管力学性能异常原因分析[J].热加工工艺,2014,43(16):227-229.

[11]郭赞扬,徐峰,张少波.高压锅炉管12Cr1MoVG热处理工艺的改进[J].江西冶金,2005,25(2):23-25.

[12]侯强,卢弘,张志远,等.12Cr1MoVG锅炉管冲击值偏低的原因分析[J].钢管,2010,39(5):34-38.

[13]潘柏定,潘金平,祝新伟,等.12Cr1MoVG钢硬度与球化关系研究及其寿命评估[J].材料热处理学报,2012,33(S1):125-130.