用正交试验法分析造粒颗粒成形影响因素

逯江, 张金, 李伟

(1.河南中烟工业有限责任公司 安阳卷烟厂,河南 安阳 455000;

2.郑州轻工业学院 机电工程学院,河南 郑州 450002)

用正交试验法分析造粒颗粒成形影响因素

逯江1, 张金1, 李伟2

(1.河南中烟工业有限责任公司 安阳卷烟厂,河南 安阳 455000;

2.郑州轻工业学院 机电工程学院,河南 郑州 450002)

摘要:为优化设计造粒机的结构,改进了其造粒性能,找到了影响颗粒成形的关键因素和非关键因素,为后续研究和改进造粒机的设计提供参考.采用正交试验设计的方法,分析了滚筒造粒机造粒过程中的加水量X1、转速X2、加气量X3和倾角X4这4个因素对造粒过程中颗粒成形的影响.虽然影响颗粒外观质量的因素较多,但颗粒的粒度D和球形度ψ这两个因素的影响最大,故选取颗粒的粒度D和球形度ψ作为试验研究指标进行极差分析和方差分析.分析结果表明,各因素对造粒颗粒粒度D影响的显著性由大到小的顺序为:转速、倾角、加气量、加水量;各因素对造粒颗粒球形度ψ影响的显著性由大到小的顺序为:加气量、加水量、转速、倾角;试样获得最佳粒度D的方案为X12X24X34X41,获得最佳球形度ψ的方案为X12X24X32X43,按此工艺方案可得到较高的成品率,且工艺可行.

关键词:正交试验;滚筒造粒;影响因素

造粒在制药、玻璃、化工等国民经济中的许多部门得到普遍的应用[1-3].广义上的造粒是把粉体、熔融液、水溶液等状态的物料经加工制成具有一定形态与大小的粒状物的操作;狭义上的造粒是将粉末状物料聚结,制成具有一定形状与大小的颗粒的操作.通常的造粒指的是狭义上的造粒.近些年,国内主要采用滚筒造粒机作为分子筛的主要生产设备,在一定程度上改变了非金属矿生产规模小、效率低、环境差的现状,推动了我国非金属矿产业的技术升级和快速发展.

造粒过程比较复杂,影响颗粒成形的因素有很多,如直径、产能、转速、倾角、加粉和加液方式、滚动时间、加气量、雾滴大小等,这些因素的变化对试验结果有重要的影响.常把准备在试验中研究的有关影响指标的条件称为因素,把在试验中准备研究的各种因素的不同状态称为水平,这些因素和各种水平之间是相互交织的,为了寻求最优化的生产条件,需对各种因素及各种因素的不同状态进行试验研究,这是有关多因素的试验问题的研究[4].选择正交试验法对造粒机系统进行试验研究,该方法的优点是试验次数少、效果好、方法简单、使用方便、效率高.因此,在工农业和其他科学研究领域中得到广泛的应用[5].

1正交试验设计的方法

1.1 正交试验设计的基本步骤

正交试验设计总体可以分为2部分:一部分是试验设计,另一部分是试验数据分析.基本设计步骤如下[6]:

1)根据试验目的,选取试验指标;

2)根据实际情况选取试验因素和各个因素的变化水平;

3)确定正交表,在满足条件的情况下尽可能选取试验次数比较少的正交表;

4)根据试验方案进行试验,并将试验数据记录下来;

5)对试验数据进行分析,确定最佳因素水平组合,为实际大批量生产打下基础.

1.2 试验结果分析方法

对试验结果的处理分析通常有2种方法:一种是极差分析法,另一种是方差分析法.极差分析法也叫直观分析法,是通过对每一因素作极差来分析问题.所谓极差就是各列中各水平对应的试验指标平均值的最大值与最小值之差.方差分析就是将因素水平(或交换作用)的变化引起的试验结果间的差异与误差的波动所引起的试验结果间的差异区分开来的一种方法.

2造粒过程的正交试验设计及试验结果

2.1 试验目的

采用正交试验设计的方法,对造粒机进行结构优化设计,以改善其造粒性能,找到影响颗粒成形的关键因素和非关键因素,为以后继续研究和改进造粒机的设计提供参考.

2.2 试验因素、水平和指标的确定

由于影响颗粒成形的因素较多,在文中的正交试验安排中,仅选取了加水量、转速、加气量和倾角为考虑因素,这些因素分别用X1、X2、X3和X4表示.试验中每组参数选取4个工艺水平,水平跨距较小且参数变化步长基于相同的比例,具体试验因素及水平见表1.

表1 试验因素及水平

由于对颗粒的均匀性要求比较高,所以试验指标仅选取了颗粒的粒度D和球形度ψ.颗粒的球形度ψ可以由下式[7]推得:

(1)

(2)

(3)

式中:rmean为平均粒径;rrms,d为半径偏差的均方根;rmax为最大粒径;rmin为最小粒径.

2.3 试验结果

从表1中可以看出,这是一个4水平4因素的正交试验,选用L16(45)正交表,试验安排见表2,其中e为误差列.

表2 正交试验方案与试验结果

3试验结果分析

3.1 极差分析

极差分析是一种简单、容易掌握的分析方法,此方法只需要一些简单的计算和比较就可得到因素对指标影响的大小顺序.

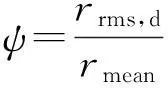

3.1.1颗粒粒度D的极差分析

试验测量的数据和极差分析后的结果见表3,颗粒粒度的效应曲线如图1所示.

表3 颗粒粒度D的极差分析结果

注:k1、k2、k3、k4分别代表各因素不同水平的算术平均值,R为极差.

从表3中还可以看出,极差值R由大到小对应

的因素排序为:X2>X4>X3>X1,这说明转速对颗粒粒度的影响最大,其次是倾角、加气量和加水量.

图1为颗粒粒度与多因素的趋势图,纵坐标是颗粒粒度极值,这个值越大越好,横坐标是4个影响因素的不同水平[8].

从图1中可以看出,加水量为24 mL/s、转速为70 r/min、加气量为0.25 MPa、倾角为1.2°时,颗粒粒度极值最大,故选取X12X24X34X41正交组合可以得出最优颗粒粒度.

从图1和表3中可以看出,极差值R越大,则这个工艺参数对颗粒粒度的影响越大.

图1 颗粒粒度的效应曲线图

3.1.2颗粒球形度ψ的极差分析

颗粒球形度的极差分析结果见表4.

表4 颗粒球形度ψ的极差分析结果

从表4中可以看出,加气量对球形度的影响最大,其次是加水量、转速和倾角.

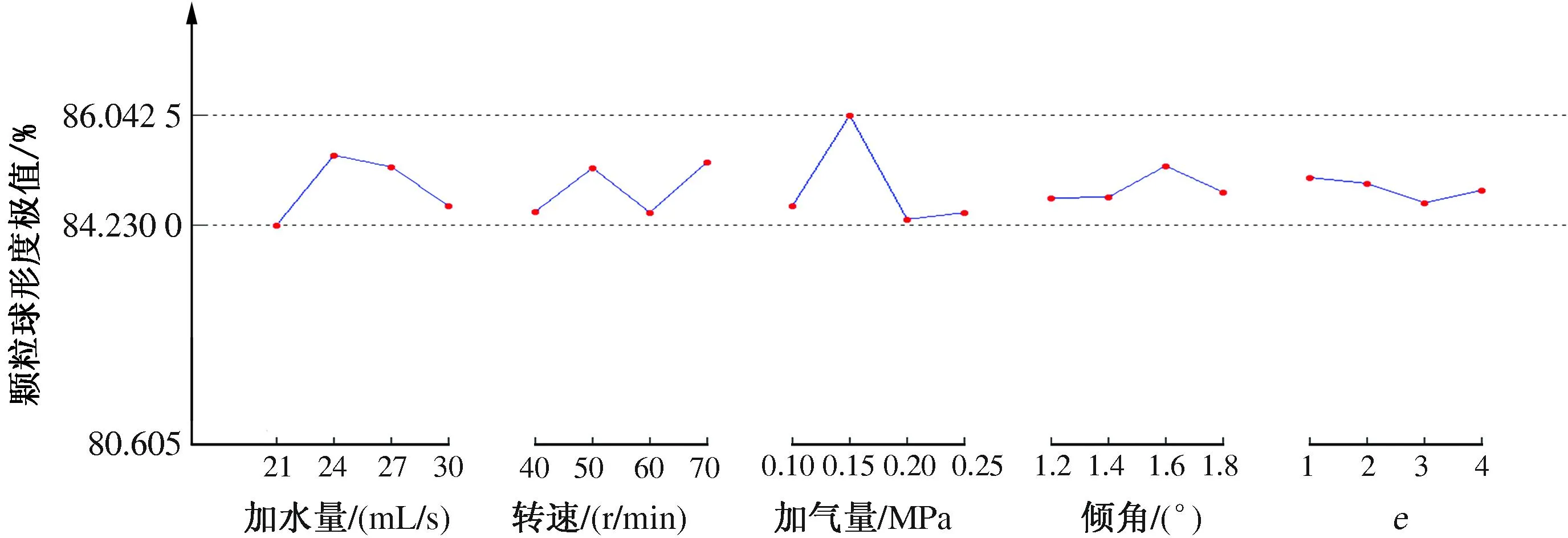

图2为颗粒球形度与多因素的趋势图,即其效应曲线,纵坐标是颗粒球形度的极值,这个值越大越好,横坐标是4个影响因素的不同水平[9].

从图2中可以看出,加水量为24 mL/s、转速为70 r/min、加气量为0.15 MPa、倾角为1.6°时,颗粒球形度的极值最大,故选取X12X24X32X43正交组合可以得出最优颗粒粒度.

图2 颗粒球形度的效应曲线图

3.2 方差分析

极差分析方法简单明了,通俗易懂,计算工作量少,便于普及和推广,但是极差分析不能估计试验误差.而在实际试验中,任何试验都不可避免地存在着试验误差,极差分析不能估计试验误差的大小,无法区分某因素各个水平所对应的试验指标平均值间的差异有多少是由因素水平不同引起的,又有多少是由试验误差引起的[10].为解决此问题,引入方差分析方法.

3.2.1颗粒粒度D的方差分析

根据试验数据运用正交设计软件得到的方差分析结果见表5.

表5 颗粒粒度D的方差分析结果

注:“**”表示非常显著;“*”表示显著;“—”表示无影响.

从表5中分别查得,临界值F0.01(3,3)=29.457,F0.05(3,3)=9.277,F0.1(3,3)=5.391,F0.25(3,3)=2.356,因此FX1

3.2.2颗粒球形度ψ的方差分析

基于试验数据的颗粒球形度ψ的方差分析结果见表6.

表6 颗粒球形度ψ的方差分析

注:“***”表示非常非常显著;“**”表示非常显著;“*”表示显著;“o”表示有一定影响; “—”表示无影响.

从表6中分别查得临界值F0.01(3,6)=5.420,F0.05(3,6)=4.757,F0.10(3,6)=3.289,F0.25(3,6)=1.784.因此FX1>F0.01(3,6),FX2 通过对各个试验指标的试验数据进行的方差分析,得到各个因素对指标的影响程度,方差分析得到的结果和极差分析得到的结果基本一致. 4结语 为了研究加水量、转速、加气量和倾角对颗粒粒度D及球形度ψ的影响规律,设计了正交试验方案,通过极差、方差分析和各因素对粒度D及球形度ψ的效应,确定了影响颗粒质量的关键因素和非关键因素,分析试验结果后得出以下结论: 1)在造粒过程中,对颗粒粒度D影响的显著性由主到次的顺序为:转速、倾角、加气量和加水量;对球形度ψ影响的显著性由主到次的顺序为:加气量、加水量、转速和倾角. 2)颗粒获得最佳粒度D和最佳球形度ψ的工艺方案分别为:获得最优粒度D的最佳方案为加水量24 mL/s、转速70 r/min、加气量0.25 MPa、倾角1.2°;获得最优球形度ψ的最佳方案为加水量24 mL/s、转速70 r/min、加气量0.15 MPa、倾角1.6°. 参考文献 [1]张柏清,赖泽标.基于正交试验法对干法造粒颗粒大小影响因素的分析[J].陶瓷学报,2013,34(1):85-88. [2]谢毅,吴学民.农药水分散粒剂造粒方法研究[J].农药科学与管理,2006,27(10):37-39,33. [3]章登宏,龚树萍,周东祥,等.喷雾造粒因素对粉体颗粒形成的影响[J].中国陶瓷,2000,36(6):7-9,19. [4]杜方江.影响黄土湿陷性因素试验研究[J].高速铁路技术,2011,2(1):4-7. [5]李业英.碳源、氮源及其他条件对VB_(12)发酵影响的研究[D].保定:河北大学,2004. [6]左亚军.基于正交试验法的注塑机合模机构的优化设计研究[D].广州:广东工业大学,2012. [7]Carter R M,Yan Y.Measurement of particle shape using digital imaging techniques[J].Journal of Physics:Conference Series,2005,15:177-182. [8]庄光法,时轮,唐喜强.油管接箍加工参数理论分析与实验研究[J].工具技术,2011,45(4):21-24. [9]杜金萍,王桂梅,高术振.正交试验法在切削参数优化中的应用研究[J].煤矿机械,2007,28(4):130-132. [10]刘松.引信通用性试验方案的优化设计[D].南京:南京理工大学,2002. (责任编辑:杜明侠) Analysis on Influencing Factors of Granulated Particle Forming Based on Orthogonal Experiment Method LU Jiang1, ZHANG Jin1, LI Wei2 (1.Anyang Cigarette Factory, China Tobacco Henan Industrial Co., Ltd., Anyang 455000, China; 2.Mechanical & Electrical Engineering College, Zhengzhou University of Light Industry, Zhengzhou 450002, China) Abstract:To optimize the design of the structure of the granulator, transform its granulating behavior, eventually, the key factors and non-critical factors affecting particle formation are found. These will provide a reference for further research and the improvement of granulator design. In this paper, adopting orthogonal experimental design method,the effects of the four factors of water additionX1, rotary speedX2, gas additionX3 and inclination angleX4 on forming particles during granulating particles by drum granulator causing are analyzed. And this orthogonal experiment only choose the particle sizeDand sphericityψas the test index to make the range analysis and variance analysis. The results show that the descending order of the significance of the effect of each factor on the particle sizeDas follows: rotary speed, inclination angle, gas addition, water addition; while sphericityψ: gas addition, water addition, rotary speed, inclination angle. Furthermore, the program for the optimal sizeDisX12X24X34X41, that for the optimal sphericityψisX12X24X32X43, With the technology, a higher yield can be obtained, it shows that the technology is feasible. Keywords:orthogonal experiment; drum granulation; influencing factors 文献标识码:A 文章编号:1002-5634(2015)06-0078-05 中图分类号:TQ027 DOI:10.3969/j.issn.1002-5634.2015.06.019 作者简介:逯江(1987—),男,河南长垣人,工学硕士,主要从事颗粒加工控制技术及烟机设备维修管理方面的研究. 基金项目:国家高技术研究发展计划(“863”计划)项目(SS2012AA063103). 收稿日期:2015-10-12