超高钻石型索塔“拉杆--撑杆”优化设计方法研究

徐登云, 孙小猛,赵 飞,张细敏

(1.中铁四局集团第二工程有限公司,江苏苏州 215131; 2.中铁四局集团博士后工作站,合肥 230023;

3.宁波铁路枢纽工程建设指挥部,浙江宁波 315012)

超高钻石型索塔“拉杆--撑杆”优化设计方法研究

徐登云1, 孙小猛2,赵飞1,张细敏3

(1.中铁四局集团第二工程有限公司,江苏苏州215131; 2.中铁四局集团博士后工作站,合肥230023;

3.宁波铁路枢纽工程建设指挥部,浙江宁波315012)

摘要:甬江左线特大桥主桥为我国首座铁路混合梁斜拉桥,索塔采用钻石型,全高177.91 m。施工过程中,索塔下塔柱及中塔柱均处于长悬臂、大角度倾斜状态,若不采取适当措施,会导致索塔截面出现不良应力,并出现较大偏位,严重影响索塔后期施工及外观质量。为控制索塔在施工过程中的受力状态,建立施工阶段有限元模型,对索塔施工全过程进行模拟分析,提出一种“拉杆-撑杆”优化设计方法,对类似工程设计与施工具有一定的指导意义。

关键词:斜拉桥;索塔;应力;“拉杆-撑杆”;优化设计

1概述

近年来,随着高强材料制造技术的成熟,施工设备的进步,设计理论及施工工艺的不断深入,我国桥梁朝着复杂大跨的方向发展。混合梁斜拉桥因其良好的力学特性,经济的施工成本以及优美的造型,已成为大跨桥梁最有力的竞争桥型[1]。钻石型索塔在满足建筑条件及功能的同时,更能够体现出桥梁优美的建筑造型,已越来越多的应用于高塔、大跨、密索体系斜拉桥的建设之中[2]。

钻石型索塔一般由基础、承台、塔座、下塔柱、下横梁、中塔柱、上横梁、上塔柱及塔顶装饰等9大部分组成。根据钻石型索塔的结构形式,下塔柱处于外倾,中塔柱处于内倾状态。施工过程中,若不采取适当措施,会导致索塔截面混凝土出现不良应力,并出现较大偏位,严重影响后期索塔施工及外观质量。为调节索塔在施工过程中的受力状态,在下塔柱增设拉杆,中塔柱增设撑杆,保证索塔受力状态及线形满足施工需求。

目前,“拉杆-撑杆”已作为一项重要的临时措施,广泛应用于超高钻石型索塔的施工过程之中。主动力的大小及安装位置一般由索塔控制截面的应力确定;线形也多以当前施工阶段位移为控制对象,所计算的索塔自由端位移相对偏小,针对线形的控制不够直观。采用应力与线形双控原则,以施工阶段累计位移为计算对象,直观、有效地反映及控制索塔线形,并结合现场实际施工情况,提出拉杆、撑杆安装位置及主动力计算方法。

2工程概况

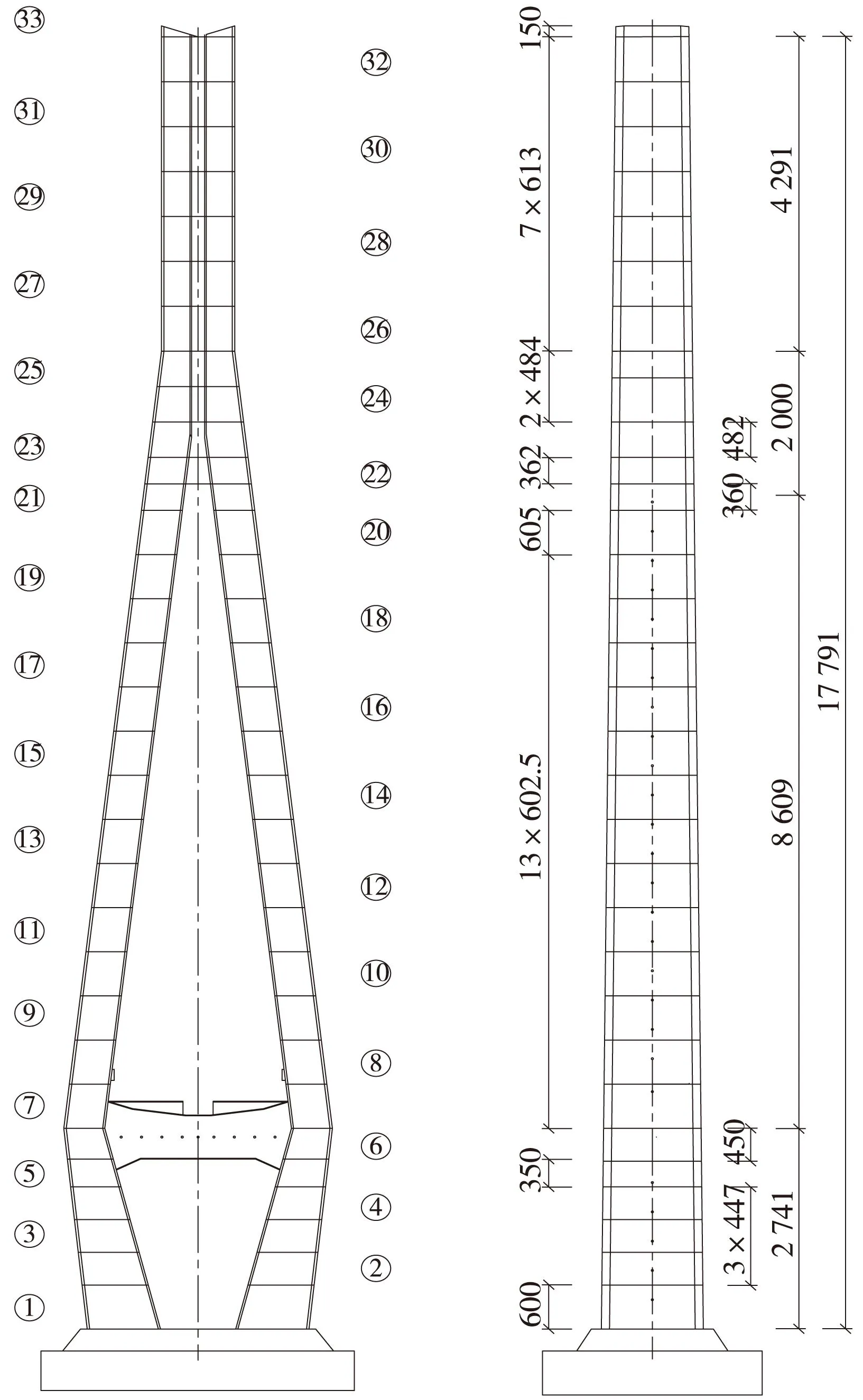

甬江左线特大桥主桥为我国首座铁路混合梁斜拉桥,全长909.1 m。索塔结构采用钻石型,全高177.91 m。下塔柱高27.41 m,单箱单室结构,中心线外侧倾斜度1∶5.635。中塔柱高86.09 m,亦采用单箱单室结构,内侧倾斜度1∶8.841。上塔柱高64.41 m,单箱双室结构,内置钢锚箱锚固系统。索塔整体采用C50混凝土,下、中塔柱采用普通钢筋混凝土结构,上塔柱为预应力混凝土结构。

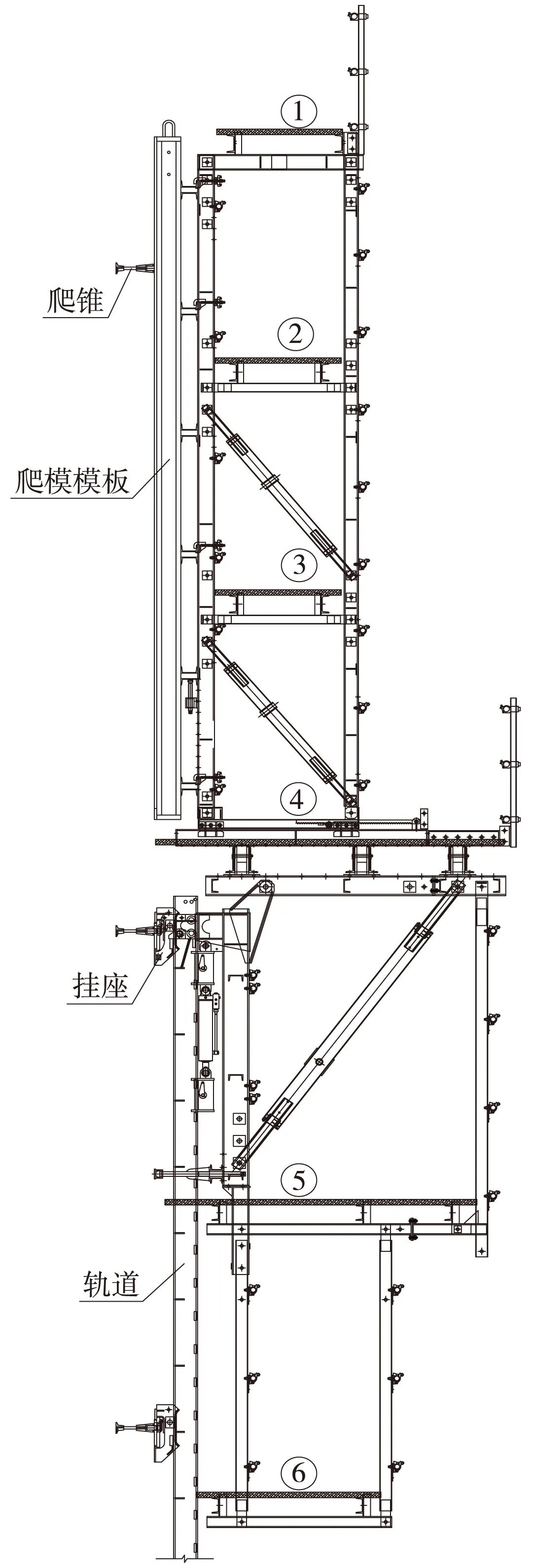

索塔采用全自动液压爬模系统分节施工,液压爬模共由6层平台组成,包括4层模板施工平台、主承重平台及吊平台,总高度14.5 m。爬模总体布置见图1。

图1 液压爬模构造

全塔共分33个施工节段。其中,索塔第6、7节与下横梁同步浇筑。索塔结构及施工节段划分如图2所示。

图2 索塔结构及施工节段划分示意(单位:cm)

3“拉杆-撑杆”设计原则

3.1应力控制原则

索塔下塔柱向外倾斜,中塔柱向内倾斜,施工过程中均处于单悬臂状态。随着施工阶段的增加,由自重及施工荷载所产生附加弯矩导致索塔控制截面出现拉应力并产生裂缝,影响索塔施工质量。

施工过程中,考虑自重、温度、混凝土收缩徐变、预应力荷载等对索塔的影响,控制截面拉应力。控制原则如下

(1)

式中σ——混凝土控制截面受拉边缘计算拉应力;

M1、M2——混凝土自重、施工荷载所产生的附加弯矩;

W——抗弯截面模量;

σ1——收缩徐变产生的附加应力;

N1、N2——混凝土自重、施工荷载所产生的轴向力;

A——控制截面面积;

R1——混凝土极限拉应力;

K——安全系数。

根据铁路桥涵设计规范的相关规定,C50混凝土极限抗拉强度为3.1 MPa;混凝土的弯曲拉应力的容许应力是以混凝土的抗拉极限强度除以安全系数4。实际施工过程中,控制索塔混凝土截面拉应力不大于0.5 MPa。

3.2线形控制原则

根据设计要求,索塔倾斜度误差不得大于H/3 000(H为塔高,单位mm)。

3.3构造控制原则

中塔柱施工过程中,标准高度为6.021 m,爬模总长度为14.5 m,临时撑杆的安装将滞后混凝土施工一个阶段,滞后液压爬模施工两个阶段。即:第11节混凝土浇筑、养护完成后,液压爬模爬升至12节,此时可在第10节安装临时撑杆。根据构造要求,安装高度距第10节底端不得大于3.2 m。

4下塔柱临时拉杆设计

采用MIDAS CIVIL 2010 有限元计算软件,结合下塔柱实际施工步骤,建立施工阶段有限元模型,分析下塔柱在施工过程中的内部应力变化情况。根据计算结果,确定临时拉杆施加位置及主动力的大小。

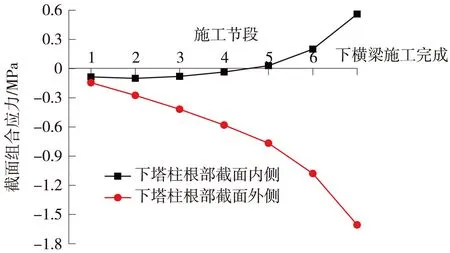

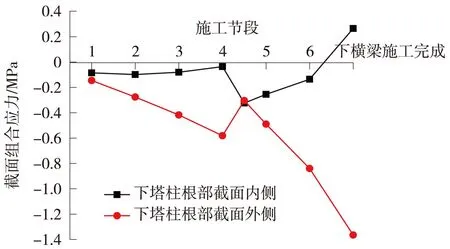

下塔肢根部应力变化见图3。

图3 下塔柱施工组合应力曲线

图3表明:随着施工节段增长,下塔柱根部截面的应力变化速度越快。当裸塔施工至第5节段时,下塔柱根部截面内侧开始出现拉应力,下横梁施工完成后,拉应力达到0.56 MPa。根据索塔构造及施工条件,第5、6施工阶段均处于下横梁范围内,故将下塔柱拉杆设置在第4施工节段顶端。为消除前4个施工节段所积累的附加弯矩,拉杆设置高度为19 m,主动拉力为2 500 kN。

增设拉杆后,下塔肢根部应力变化见图4。

图4 下塔柱根部应力变化(增设拉杆)

图4所示结果表明:下塔柱第4节增设拉杆后,根部截面附加弯矩基本消除,内外侧压应力数值保持一致。在下塔柱后续施工过程中,根部截面应力满足要求。

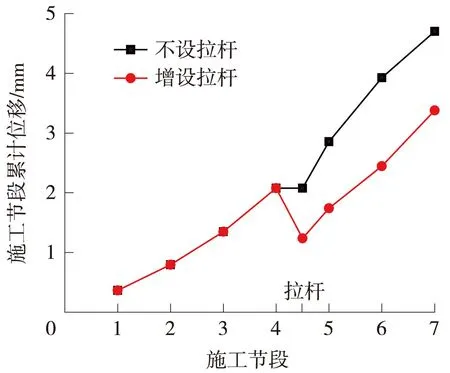

下塔柱裸塔施工与增设拉杆条件下,索塔横桥向累计位移对比分析见图5。

图5 下塔柱横桥向累计位移对比分析

图5所示结果表明:增设拉杆后,下塔柱横桥向累计位移明显减小,线形满足设计要求。

5中塔柱临时撑杆设计

索塔中塔柱向内倾斜,为消除自重及施工荷载所产生的附加弯矩,每隔一定的施工节段,在两塔肢间增设大直径钢管支撑作为主塔施工临时撑杆。中塔柱临时撑杆的设置可采用以下两种方式,即被动横撑与主动横撑。被动横撑在一定的施工节段与两侧塔肢临时固结,被动消除后续施工对索塔产生的不利影响。但该种方式不能完全消除横撑设置前所产生的附加弯矩,在被动横撑解除后,中塔柱根部仍有很大的残余应力[3]。为避免上述情况发生,在被动横撑安装完成后,施加一定的主动力,将被动横撑转化为主动横撑,消除施工过程中自重和施工荷载引起的附加应力积累。

5.1中塔柱临时撑杆设计方法

中塔柱起步段在施工过程中处于单悬臂状态,钢管支撑的设计应保证中塔柱根部拉应力满足设计原则。安装好第一道横撑后,横撑与悬臂状态的塔柱构成框架结构,协同作用。上部结构自重对第1道横撑位置处中塔柱混凝土截面影响明显,而对中塔柱根部截面应力影响较小。因此,可以通过对第1道横撑位置处塔柱混凝土截面进行应力控制,以确定第2道横撑的位置高度。依此类推,确定其他横撑位置。

5.2主动横撑优化设计方法

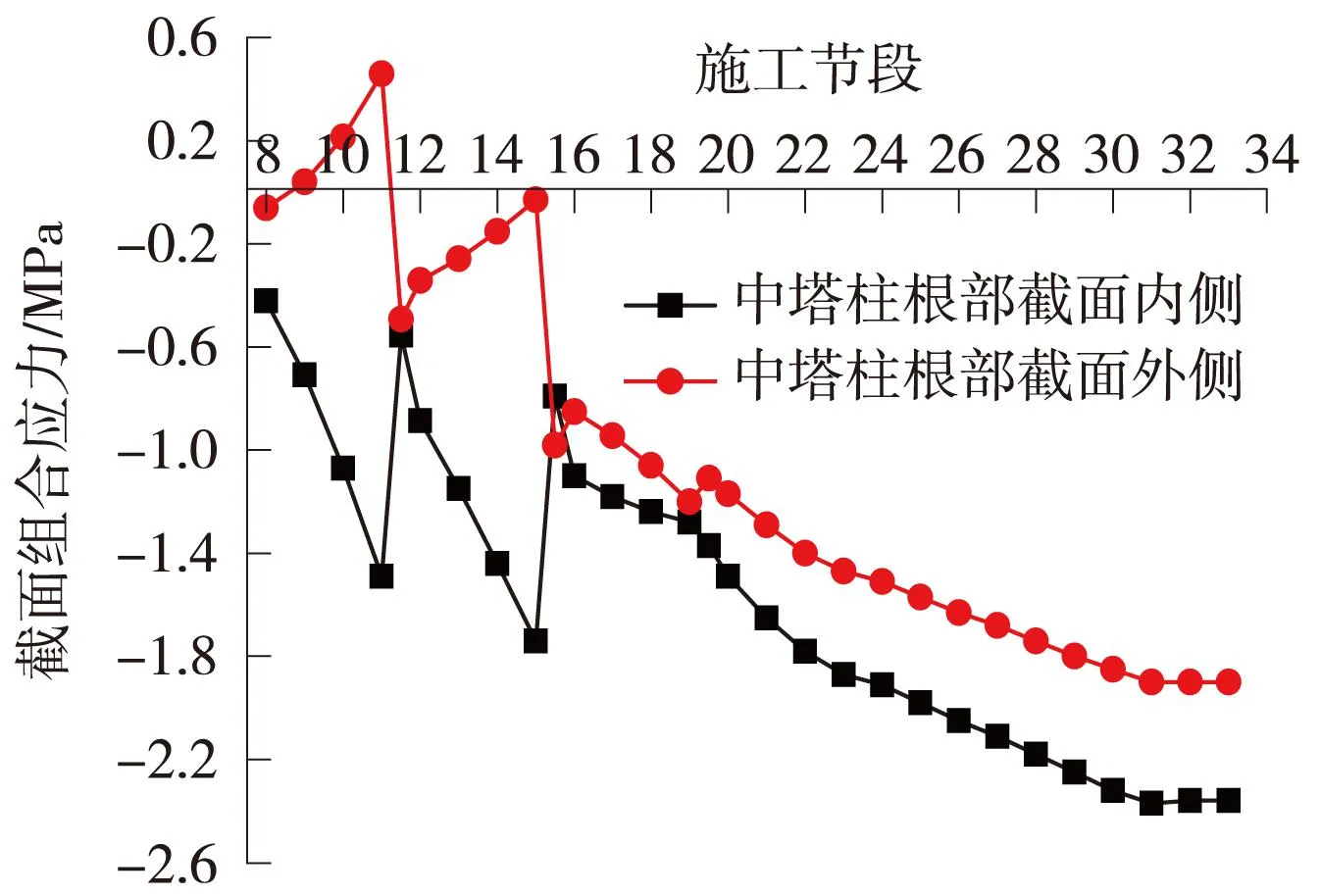

采用MIDAS CIVIL 2010 有限元计算软件,根据中塔柱的施工步骤,建立施工阶段有限元模型,撑杆主动力采用温度荷载模拟。中塔柱起步段施工,根部截面应力变化见图6。

图6表明:中塔柱根部截面内侧压应力大致呈线性增长,当施工至第10节段时,截面外侧开始出现拉应力,第11节段混凝土浇筑完成后,截面外侧拉应力为0.459 MPa;第12节段混凝土浇筑完成后,截面外侧拉应力达到0.774 MPa。根据应力及构造控制原则,第1道主动横撑施加节段位置不应高于第10节段,与中塔柱根部高差不大于21.3 m。

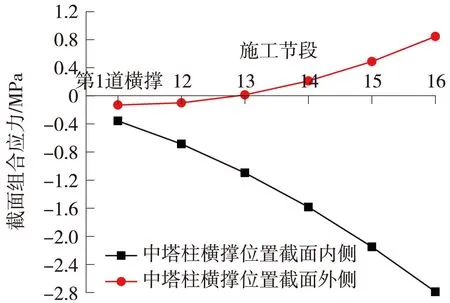

第1道主动横撑安装完成后,主动横撑所在截面应力受后续节段施工影响计算结果见图7。

图7 主动横撑截面施工组合应力曲线

第1道主动横撑安装完成后,当15节混凝土浇筑完成后,截面外侧拉应力为0.488 MPa,16节混凝土浇筑完成后,截面外侧拉应力达到0.844 MPa。根据应力及构造控制原则,第1道主动横撑施加节段位置不应高于第14节段,与第1道主动横撑截面高差不大于24 m。

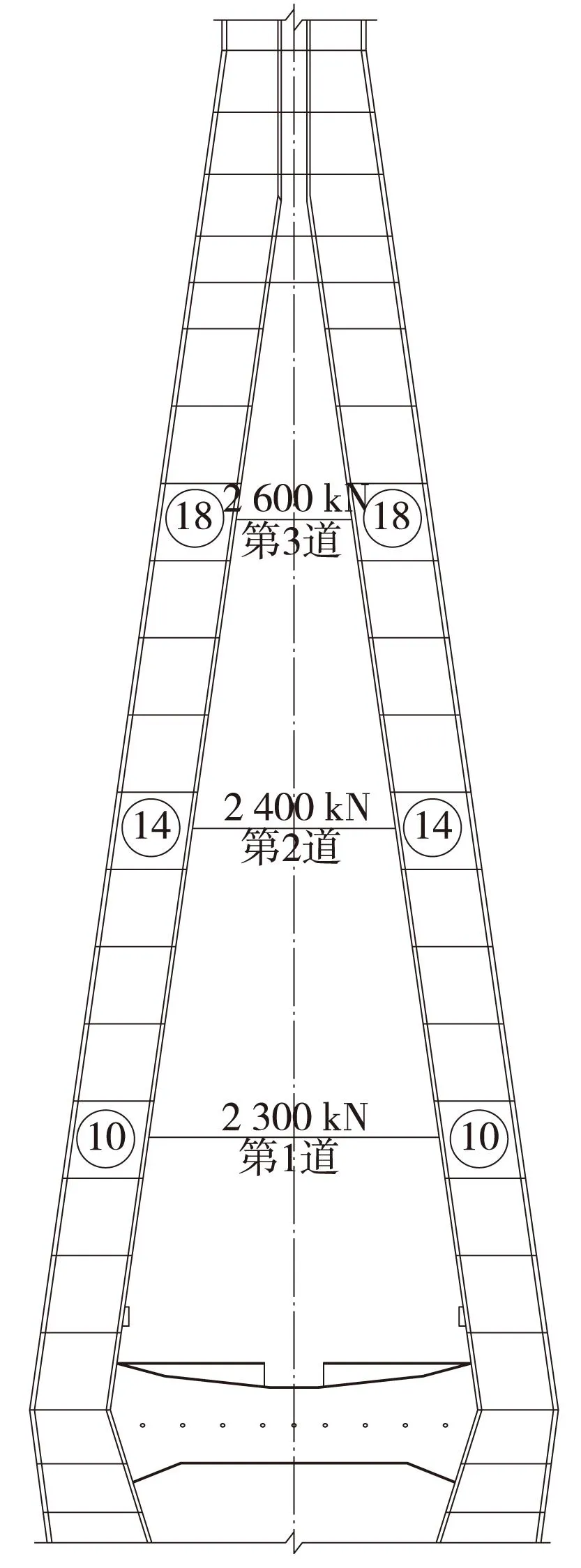

根据上述主动横撑布置原则,并结合现场实际施工情况,提出中塔柱主动横撑设计方案。中塔柱共设置3道主动横撑,主动力大小由施工过程中控制截面附加弯矩计算求得。主动横撑安装位置及主动力大小见图8。

图8 主动横撑布置方案

5.3有限元模拟分析

建立上述中塔柱撑杆施工阶段有限元模型,分别对中塔柱控制截面应力及横桥向施工累计位移进行计算分析,验证方案是否满足设计要求。

中塔柱根部截面应力计算结果见图9。

图9 中塔柱根部截面应力计算结果

由图9可以看出:安装主动横撑并施加主动力后,应力发生明显突变。整个施工过程中,除第1道主动横撑安装前出现拉应力外,后续施工节段中塔柱根部全截面受压,满足要求。

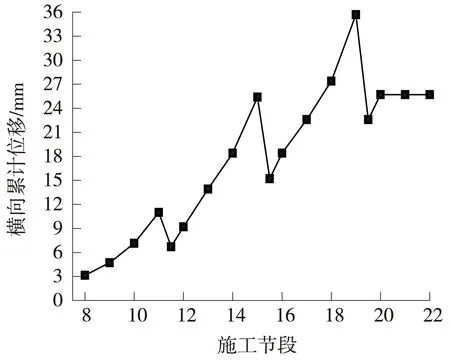

索塔横桥向施工累计位移计算结果见图10。

图10 中塔柱横桥向施工累计位移

图10表明:加设主动横撑后,横桥向累计位移明

显变小;当中塔柱合龙后,横向累计位移基本保持不变。施工过程中,中塔柱横桥向最大累计位移为35.7 mm,稳定于25.6 mm,满足要求。

6结论

(1)下塔柱主动拉杆的安装高度应保证下塔柱根部控制截面不出现拉应力,主动拉力的大小由自重及施工荷载在下塔柱根部所产生的附加弯矩计算确定。

(2)中塔柱第一道主动横撑的安装高度应保证中塔柱根部控制截面不出现拉应力,主动推力的大小由自重及施工荷载在中塔肢根部所产生的附加弯矩计算确定。

(3)中塔柱主动横撑的设计间距应保证主动横撑安装截面不出现拉应力,主动推力的大小由自重及施工荷载在前一道横撑位置处所产生的附加弯矩计算确定。

(4)在上述原则的基础上,提出方案并建立施工节段有限元模型进行验证。

参考文献:

[1]周孟波.斜拉桥手册[M].北京:人民交通出版社,2004.

[2]王梓夫,王仁贵,吴伟胜.杭州湾跨海大桥航道桥索塔结构设计[C]∥中国公路学会桥梁和结构工程分会2005年全国桥梁学术会议论文集,2005:69-75.

[3]侯彦明,高敏杰,王宏畅.灌河斜拉桥索塔中塔柱主动横撑结构的优化设计[J].公路交通技术,2009(1):53-55.

[4]顾建平,陶立峰,顾琼.桃夭门大桥A标段索塔施工技术[J].铁道标准设计,2003(10):39-41.

[5]张海,吴大宏.津保铁路矮塔斜拉桥设计关键技术研究[J].铁道标准设计,2013(11):55-59.

[6]向学建,孙宪魁,杨昀,齐铁东.果子沟大桥桥塔施工过程的模拟分析[J].桥梁建设,2010(2):69-72.

[7]霁建平,李松,王北辰,杨雪瑞.鄂东长江公路大桥桥塔拉杆及支撑系统设计与施工[J].桥梁建设,2009(3):74-76.

[8]齐文忠,张利.甬江大桥斜拉桥索塔施工技术[J].公路,2010(10):47-50.

[9]代皓,张瑞霞,张敏.黄冈公铁两用长江大桥桥塔施工技术及分析[J].桥梁建设,2013,42(5):9-14.

[10]李毅.斜拉桥双向倾斜桥塔主动横撑设计及施工控制[J].桥梁建设,2013,43(3):109-113.

[11]王成.济南市纬六路跨铁路斜拉桥南索塔施工技术[J].铁道标准设计,2006(8):37-39.

Research on Optimal Design of “Tension-Supporting Rod” of Ultra-high Diamond Cable Tower

XU Deng-yun1, SUN Xiao-meng2, ZHAO Fei1, ZHANG Xi-min3

(1.The Second Engineering Company of China Railway No.4 Engineering Group Co., LTD., Suzhou 215131, China;

2.Post-Doctoral Research Center, China Railway No.4 Engineering Group Co., Ltd., Hefei, 230023, China;

3.The engineering Construction Headquarters of Ningbo Railway Hub, NingBo 315012)

Abstract:The Yong Jiang Left-Line Bridge is the first railway hybrid girder cable-stayed bridge in China with the diamond cable tower 177.91m high. During the construction, the lower tower column and the middle tower column tend to be in the state of long cantilever and large tilt. If appropriate measures are not taken, adverse stress may appear in cable tower section with big deviation, affecting seriously late tower construction and visual quality. To control the stress of cable tower during construction, Finite element model of construction is established to simulate and analyze the entire construction process of the cable tower, an optimal design of “tension-supporting rod” is proposed, which provides references for design and construction of similar works.

Key words:Cable-stayed bridge; Cable tower; Stress; “Tension-Supporting Rod”; Optimal design

中图分类号:U448.27

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.04.014

文章编号:1004-2954(2015)04-0049-04

作者简介:徐登云(1984—),男,工程师,2012年毕业于兰州交通大学,工学硕士,E-mail:xdy7851@sohu.com。

基金项目:中国铁路总公司科技研发重点项目(2013G001-D)

收稿日期:2014-06-06; 修回日期:2014-07-27