碳钢在高温高压条件甲酸环境中的腐蚀行为

李治,罗长斌,于晓明,刘伟,刘乔,杨斌

(1.长庆油田分公司储气库管理处,靖边718500;2.低渗透油气田勘探开发国家工程实验室,西安7100181;3.长庆油田分公司油气工艺研究院,西安710018;4.长庆油田分公司第五采油厂,西安7100181;5、国家材料服役安全科学中心北京科技大学,北京100083)

碳钢是目前油气管线广泛采用的材料,其通常的服役环境中含有CO2,H2S、有机酸等腐蚀性介质,会造成严重腐蚀进而影响管线安全。虽然针对管线在上述环境中的腐蚀行为有不少研究,但针对有机酸的研究明显偏少,而有机酸的腐蚀已经逐渐成为重要的失效原因[1]。

最早在1944年,Manual[2]就发现了油气田采出水中有机酸和CO2对腐蚀的影响。国内外对有机酸和CO2共存时的腐蚀行为已经有较多研究[3-7],但主要针对乙酸-CO2腐蚀问题进行研究,而甲酸-CO2存在条件下的腐蚀研究较少[8-11]。但从实际情况来看,甲酸存在条件下的腐蚀问题已经需要引起重视。

本工作通过模拟油井管道服役的高温高压环境,研究了甲酸浓度对碳钢腐蚀的影响。以期对实际甲酸腐蚀的防护提供理论支持。

1 试验

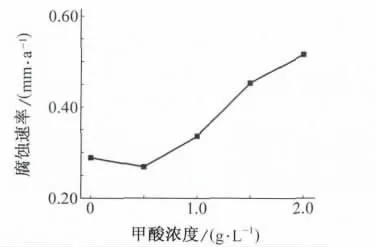

图1 不同甲酸浓度下20钢的腐蚀速率Fig.1 Corrosion rates of 20steel in different concentrations of formic acid

试验用材料为20钢,其化学成分(质量分数/%)为:C 0.16,Si 0.19,Mn 0.36,Ni 0.01,Cr 0.01,余量为铁。

高温高压试验在高压釜中进行,模拟油井管道在高温高压甲酸-CO2环境中的腐蚀行为。所用介质模拟某集气站采出水,成分为(g/L):Na+23,Mg2+4.2,Ca2+34,Cl-115。通过添加不同浓度甲酸研究甲酸浓度对20钢在高温高压环境中的腐蚀行为的影响。甲酸质量浓度分别为(g/L):0,0.5,1,1.5,2,试验周期7d。根据实际油井管道服役环境,选定模拟试验条件为:温度为100℃,CO2分压为1MPa。

试验前,样品用砂纸逐级打磨到1 000号,清洗吹干后进行称量,随后安装在试样架上放入高压釜内。加入腐蚀介质后通入高纯氮气除氧2h,然后通入2h的CO2。高压釜升温加压后运行。

试验结束后,样品按照GB/T 16545-1996中的方法去除腐蚀产物,然后进行称量并计算腐蚀速率。利用扫描电子显微镜(SEM)进行腐蚀产物形貌观察。

2 结果与讨论

2.1 腐蚀速率

20钢在模拟油井管道高温高压条件下,不同甲酸浓度对碳钢腐蚀速率的影响如图1所示。图1可以看出,在模拟油井管道环境中,随着甲酸浓度的增加,20钢的腐蚀速率出现缓慢减小,在0.5g/L甲酸浓度时达到最低。之后随着甲酸浓度的增大,20钢的腐蚀速率显著增大。

2.2 腐蚀形貌

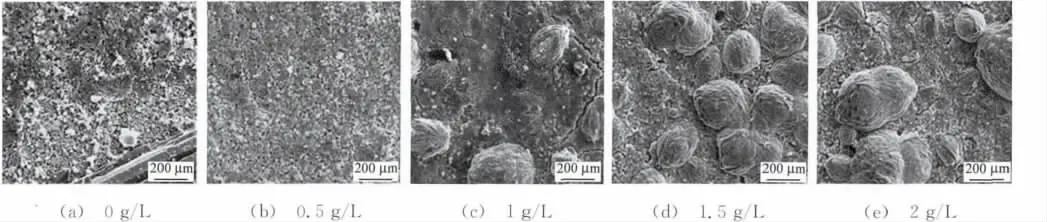

20钢在高温高压不同甲酸浓度环境中的腐蚀形貌如图2所示。当不含甲酸时,腐蚀产物较均匀地覆盖在试样表面,局部出现腐蚀产物堆积和孔洞,腐蚀产物比较稀疏,见图2(a)。当甲酸质量浓度为0.5g/L时,腐蚀产物致密均匀地覆盖在试样表面,可以抑制进一步腐蚀,见图2(b)。当甲酸质量浓度为1g/L时,腐蚀产物膜整体较平整、致密,局部出现比较明显的突起,见图2(c)。当甲酸质量浓度为1.5g/L和2g/L时,腐蚀产物膜局部突起增多,出现的局部突起有长大趋势,腐蚀产物膜致密性略有降低,变得疏松及有孔洞存在,见图2(d)、(e)。

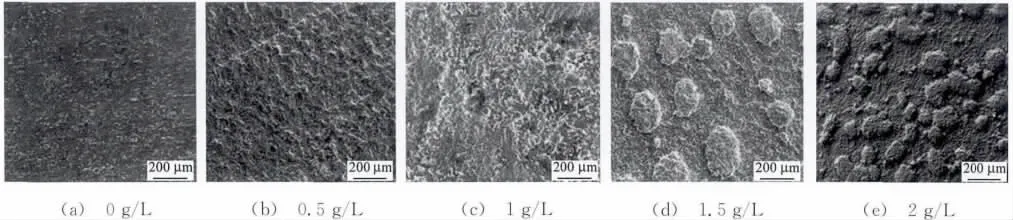

高温高压条件下,20钢在不同浓度甲酸溶液中腐蚀后,去除腐蚀产物的基体形貌如图3所示。由图3(a)、(b)可以看出,当不含甲酸及甲酸浓度较低(0.5g/L)时,除膜后的基体平整,没有出现明显的点蚀,可以认为20钢的腐蚀为均匀腐蚀。当甲酸质量浓度为1g/L时,除膜后基体仍然较为平整、均匀,没有出现点蚀,但局部出现不明显突起,如图3(c)。图3(d)显示,当甲酸质量浓度为1.5g/L时,除膜后的基体出现比较明显的突起。图3(e)可以看出,当甲酸浓度达到2g/L时,除膜后基体出现的突起明显增多。

图2 不同甲酸浓度环境中20钢腐蚀形貌Fig.2 Morphology of corrosion scales on 20steel in different concentrations of formic acid

图3 不同甲酸浓度20钢试验后去除腐蚀产物后形貌Fig.3 Morphology of 20steel different concentrations of formic acid after cleaning

以上结果表明,不同甲酸浓度条件下,除去腐蚀产物膜的基体都没有出现点蚀,表明在模拟油井管道高温高压环境中,甲酸浓度低于2g/L时,20钢主要为均匀腐蚀。当甲酸浓度增加时,由于腐蚀产物膜局部沉积形成突起,对基体起到了一定保护作用,抑制了基体的腐蚀,从而造成基体也对应出现腐蚀较弱的突起部位。

2.3 讨论

本试验条件下,由于甲酸的存在,pH为3~5,体系中主要发生铁的溶解,以及FeCO3的生成等过程。而体系在除氧条件下,阴极过程的反应主要为的氢去极化过程。除此之外,由于体系的矿化度较高,可能存在其中Ca2+、Mg2+、Fe2+的沉积过程。从图1所示的腐蚀失重结果可以看出甲酸浓度对20钢的腐蚀行为有明显影响。

当无甲酸存在时,存在CO2的体系以铁、钙、镁的沉积为主,表面可以看到明显的沉积产物(Ca,Mg)CO3覆盖层,去除产物的表面较为均匀,如图2(a)、图3(a)所示。

当加入少量甲酸(0.5g/L)后,腐蚀失重略有减小但变化不大,这主要是由于甲酸电离在一定程度上抑制上述FeCO3的沉积过程。同时受到抑制的还有样品表面钙、镁碳酸盐的沉积,从图2(b)的腐蚀形貌可以看出,表面沉积物明显减少。

随着甲酸浓度的增加,其对表面覆盖层的影响增强,很难在表面形成大面积均匀的钙、镁碳酸盐沉积。样品表面有钙、镁等碳酸盐沉淀位置产物层对基体有一定保护,而形成的FeCO3产物层相对疏松,环境介质容易通过并促进基体溶解。最终形成图2中表面突起的碳酸盐沉淀和受到腐蚀的表面。而图3去除产物后的表面形貌中,基体突起部位对应碳酸盐沉积部位,腐蚀较轻,而其余腐蚀较重部位基体明显凹陷。

3 结论

(1)模拟油井管道高温高压条件下,20钢腐蚀速率受甲酸浓度影响明显。随着加入甲酸的浓度逐渐增大,20钢腐蚀速率呈现先减小后增大的趋势。

(2)体系中的腐蚀产物层主要由于铁的溶解、沉积以及溶液中钙、镁的沉积形成。

(3)甲酸浓度较低时,少量的甲酸电离后影响腐蚀产物层的形成和沉积,导致失重速率略微降低;当甲酸浓度不断增大时,大量甲酸的电离可以促使局部产物层、基体的溶解,腐蚀速率不断加快。

[1] CROLET J L,BONIS M R.The role of acetate ions in CO2corrosion[C]//Corrosion 1983,Houston:[s.n],1983:160.

[2] MENAUL P L.Causative agents of corrosion in distillate field[J].Oil and Gas Journal,1944(43):80-81.

[3] CROLET J L,THEVENOT N,DUGSTAD A.Role of free acetic acid on the CO2corrosion of steel[C]//Corrosion/1999,Houston:[s.n],1999:99024.

[4] GEORGE K,NESIC S,WAARD C de.Electrochemical investigation and moldeling of carbon dioxide corrosion of carbon steel in the presence of acetic acid[C]//Corrosion 2004,Houston:[s.n],2004:4379.

[5] 刘国强,朱自勇,柯伟.不锈钢及镍基合金在含溴醋酸中的点蚀行为[J].金属学报,2001,37(3):272-276.

[6] 高延敏,王文,徐永祥,等.有机酸对A3钢腐蚀的影响[J].腐蚀科学与防护技术,2002,14(6):326-328.

[7] ZHU S D,FU A Q,MIAO J.et al.Corrosion of N80 carbon steel in oil field formation water containing CO2in the absence and presence of acetic acid[J].Corrosion Science,2011,53(10):3156-3165.

[8] SINGH M M,GUPTA A.Corrosion behaviour of mild steel in formic acid solutions[J].Materials Chemistry and Physics,1996,46(1):15-22.

[9] SEKINE I,SENOO K.The corrosion behaviour of SS 41steel in formic and acetic acids[J].Corrosion Science,1984,24(5):439-448.

[10] 李琼玮,张建勋,刘故箐.油田的有机酸-CO2环境中碳钢腐蚀研究的进展[J].腐蚀科学与防护技术,2013,25(2):165-168.

[11] 朱婧,丁毅,朱丹,等.温度对钛在甲酸溶液中电化学腐蚀行为的影响[J].材料热处理技术,2011,40(20):135-136.