水晶灯罩钻孔机电气控制系统设计

张小杭

(金华职业技术学院 信息工程学院, 浙江 金华321017)

水晶灯罩钻孔机电气控制系统设计

张小杭

(金华职业技术学院信息工程学院,浙江金华321017)

摘要:给出了基于三菱PLC的全自动水晶灯罩钻孔机电气控制系统设计方案,包括电气器件选型、PLC接口配置、PLC程序设计以及人机界面设计等.该自动钻孔机能同时对3只水晶灯罩进行钻孔,完成工件“送入工位—夹紧—自动钻孔—放松—退出工位”的加工过程.具有触摸屏人机界面,并能选择手动、单周期以及全自动等工作模式.

关键词:PLC;HMI;自动钻孔;步进电机控制

在金华地区特别是浦江县分布着大量水晶灯具生产企业,由于水晶制品具有硬度高、器形复杂以及容易破碎的特点,以往在水晶灯罩钻孔这道工序上都由有经验的工人负责手工完成,目前国内专门用于水晶钻孔的机械都是手工操作的台钻形式(如图1所示),需要大量人工操作,劳动效率偏低,且钻孔品质很难保证.同时,长期在这个岗位工作的工人很容易得一种叫做矽肺(由粉尘污染引起)的职业病.2014年后企业雇工越来越困难,人工成本增加明显,水晶灯罩钻孔工序人员短缺的情况更加突出.在此背景下,金华职业技术学院与浙江双金机械制造有限公司合作共同开发了自动水晶灯罩钻孔机,本文仅讨论其电气控制系统的设计.

图1 台钻式手工水晶钻孔机

1系统设计目的与设计思路

1.1 系统设计目的

本项目的设计目的是开发出能同时加工3只水晶灯罩,完成工件从“送入工位—夹紧—自动钻孔—放松—退出工位”的完整过程,且钻孔速度快、工件破损率低的全自动钻孔机电控系统.

为了降低工件的破损率,水晶灯罩钻孔机设计上采用上、下双钻头钻孔,上下钻头通过机械装置保证同心,在钻孔时,钻头先快速进给到钻孔位置,然后开始旋转,之后采用工作平台下降和上升的方法完成钻孔.具体钻孔工艺流程为:工件推入—工件夹紧—工作平台下降对工件底部钻印痕—工作平台上升钻出通孔—工作平台返回初始位置—工件放松—工件退出.为实现以上设计目的,电气控制系统应包括上下钻头主轴控制、上下钻头快速进给控制、工作平台升降控制、工作平台旋转控制、工件夹紧控制、冷却泵控制等环节.

1.2 系统设计思路

具体设计思路为:

(1)工作平台升降采用步进电机控制,信号由PLC高速脉冲输出;

(2)工件进给和退出采用步进电机控制工作平台旋转实现,由PLC高速脉冲输出信号;

(3)工件夹紧、工作平台定位以及上下钻头快速进给由气缸控制;

(4)上下钻头主轴旋转由交流异步电机控制;

(5)钻孔时添加冷却液由继电器控制冷却泵实现;

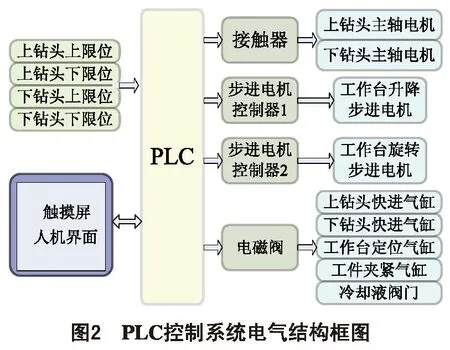

自动水晶钻孔机电气控制方案如图2所示,该电气系统采用三菱PLC作为控制器,触摸屏作为人机界面,利用专用的步进电机控制器控制两台步进电机,以电感式接近开关作为位置检测输入,通过直流继电器驱动主轴电机接触器、夹紧气缸以及冷却泵[1].

2PLC程序设计

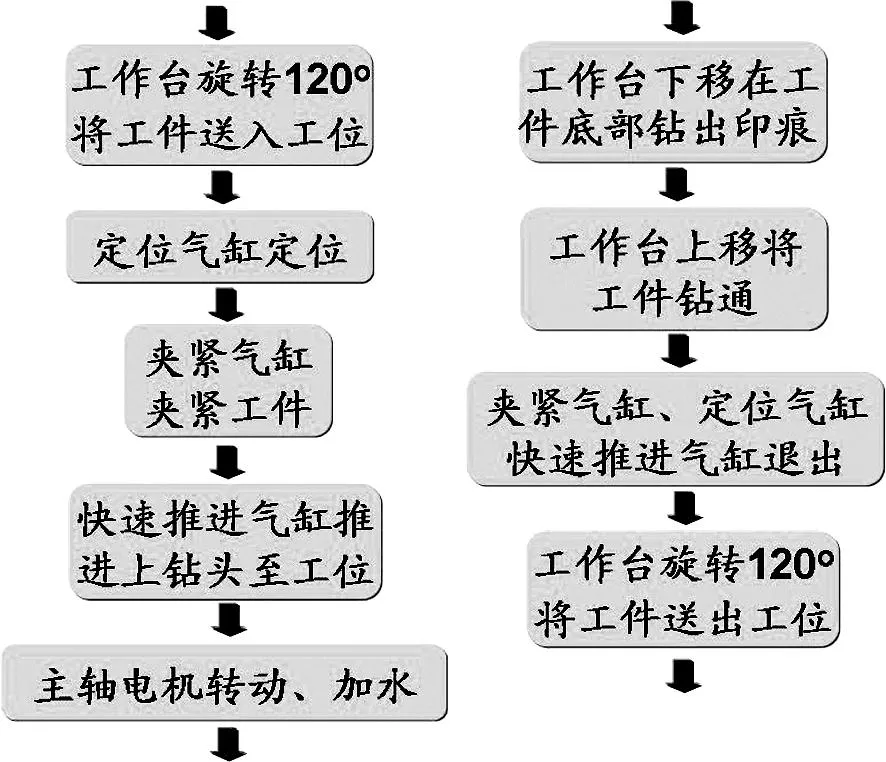

本系统PLC程序由三个部分组成——单步执行程序、单周期执行程序以及多周期执行程序.单步与单周期程序用于技术人员对钻床的现场调试,多周期用于实际生产.单步执行的流程较为简单,由面板按钮或触摸屏上按钮控制.技术人员通过调节触摸屏上的各个参数以使系统工作在最佳状态.单周期与多周期工作流程类似,具体流程参见图3.在该流程中包含了从工件推入到加工完成的整个步骤,我们采用分步编程法实现[4].

图3 PLC程序流程图

3HMI接口设计

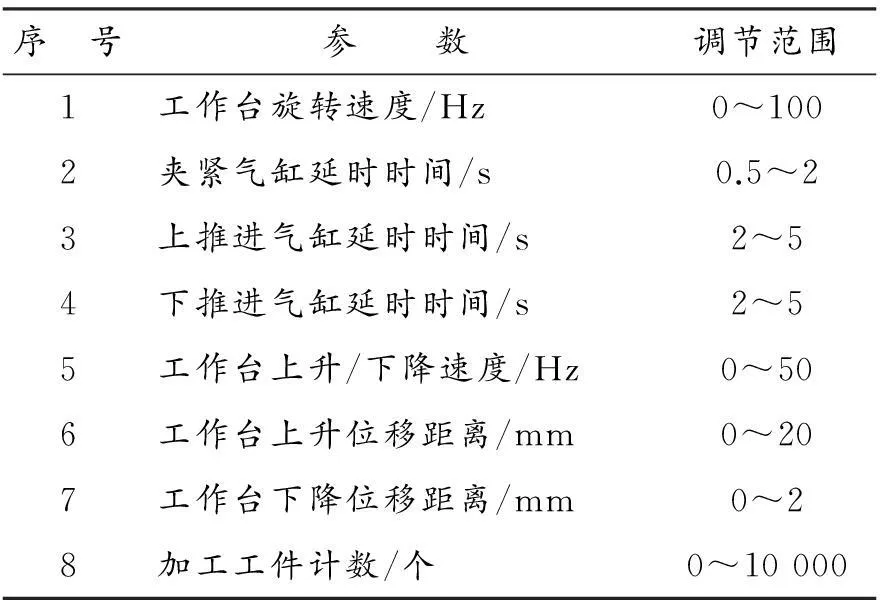

系统中触摸屏的作用非常关键,系统大量参数的调节都在触摸屏上实现,通过触摸屏调节的相关参数见表1.

表1触摸屏调节的参数及其范围

序 号参 数调节范围1工作台旋转速度/Hz0~1002夹紧气缸延时时间/s0.5~23上推进气缸延时时间/s2~54下推进气缸延时时间/s2~55工作台上升/下降速度/Hz0~506工作台上升位移距离/mm0~207工作台下降位移距离/mm0~28加工工件计数/个0~10000

4电气系统设计与装调

4.1 主要电气器件的选型

本设计选择三菱Q系列PLC,其型号为Q00UJCPU-S8 ,它的基本组成包括电源模块、CPU模块、基板、I/O模块等.通过各种特殊功能模块可提高PLC的性能及扩大PLC的应用范围.它的指令丰富,可以用GX Developer,也支持编程器编程,且编程简单,应用方便[2].PLC可与GX-Developer高速通信,提高了调试效率;通信有USB和RS232两种端口,USB接口可以和任意一台计算机连接,而RS232接口可以和触摸屏通信,通过触摸屏控制PLC.

触摸屏的型号为GT1155-QSBD-C,它具有如下特点:灵敏度相对比较高,而且具有防水防尘功能;和PLC通信端口有RS232和USB接口;色彩比较丰富,由256色大屏幕显示,可以增强视觉效果;有丰富的资源库,在设计时可以在库中选择适合元件;具有备份功能,在原系统故障时,可以通过恢复备份来恢复实时操作[3].

本系统需两套步进电机驱动单元,用于驱动工作平台升降和工作台旋转推入/推出工件.由于工作平台升降所需驱动力矩较大,经计算采用杭州米格FHB31118型三相混合式步进电机,该电机保持转矩为16 N·m,满足驱动要求.与之配套的步进电机驱动器选择的是HBQ30722A等角度恒力矩细分型驱动器.而工作台旋转推入/推出工件所需驱动力矩较小,经计算选用杭州米格FHB3913型低电压三相混合式步进电机,该电机保持转矩为6 N·m,满足驱动要求.与之配套的步进电机驱动器选择的是HBQ3066D等角度恒力矩细分型驱动器.

4.2 电气线路设计

本电气系统包含PLC控制模块、步进电机驱动模块、直流继电器控制模块以及外部信号输入模块等部分.具体电气原理如图4所示.

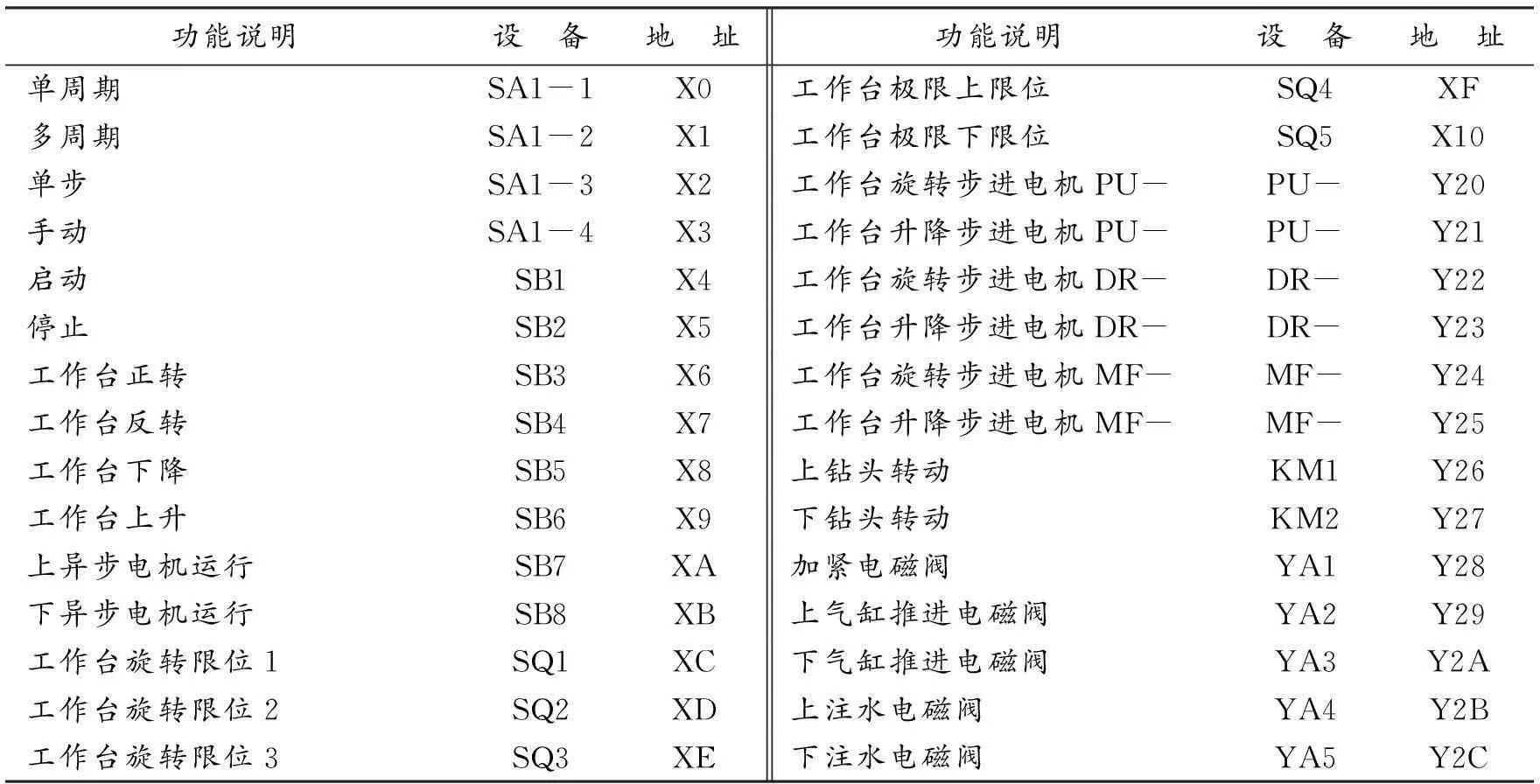

PLC给每台步进电机控制器输出PU,DR和MF 3路信号.其中PU信号为步进脉冲信号,通过改变PU脉冲频率即可控制步进电机转速;DR信号为正反转控制信号,DR为“1”时电机正转,为“0”时电机反转;MF为电机启动/停止信号,MF为“1”时电机停止,为“0”时电机启动.PLC的I/O口分配表如表2所示.

4.3 电气线路装调

本电气控制系统安装于自动钻床的支架内侧,为了方便生产厂家使用,设计了选择开关SA2用于选择触摸屏控制或面板控制,正常情况下系统采用触摸屏控制,当触摸屏出现故障或通讯出现故障时采用面板控制.同时,在触摸屏和面板上都设计了工作模式选择开关,用来确定系统工作于单步执行、单周期执行以及多周期执行状态.技术人员在调试机器时可选择单步或单周期状态,正常生产时选择多周期状态.

图4 PLC控制系统电气原理

表2PLC的I/O口分配

功能说明设 备地 址功能说明设 备地 址单周期SA1-1X0工作台极限上限位SQ4XF多周期SA1-2X1工作台极限下限位SQ5X10单步SA1-3X2工作台旋转步进电机PU-PU-Y20手动SA1-4X3工作台升降步进电机PU-PU-Y21启动SB1X4工作台旋转步进电机DR-DR-Y22停止SB2X5工作台升降步进电机DR-DR-Y23工作台正转SB3X6工作台旋转步进电机MF-MF-Y24工作台反转SB4X7工作台升降步进电机MF-MF-Y25工作台下降SB5X8上钻头转动KM1Y26工作台上升SB6X9下钻头转动KM2Y27上异步电机运行SB7XA加紧电磁阀YA1Y28下异步电机运行SB8XB上气缸推进电磁阀YA2Y29工作台旋转限位1SQ1XC下气缸推进电磁阀YA3Y2A工作台旋转限位2SQ2XD上注水电磁阀YA4Y2B工作台旋转限位3SQ3XE下注水电磁阀YA5Y2C

5结语

本设计的关键技术包含两部分——高速步进电机PLC控制及多参数HMI触摸屏显示与调节.该系统主要技术指标如下:

(1)以5 mm厚水晶灯罩钻孔为例,孔径8 mm,一个批次(3只)钻孔时间为1.5 min,一天能完成600批次钻孔,是人工钻孔效率的6~8倍.

(2)钻孔全程自动加入冷却液,无粉尘污染;

(3)钻头最小输出距离<0.02 mm;

本系统的创新点在于:

(1)钻头工作进给采用高速步进电机控制,控制精度高,由于步进电机最高脉冲速度为6000 pls/min,所以钻头最小输出距离可以达到0.013 mm;

(2) PLC+触摸屏的控制模式符合现代控制技术的发展趋势;

(3)上下钻头进给深度、进给速度以及工件送入气缸延时时间、夹紧气缸延时时间等参数都设置为现场可调,保证工人能调试出最佳参数配置,提高了生产效率,降低了废品率;

(4)采用圆分度盘旋转进料与出料,操作人员只需站在同一个工作点上装料和取料[5].

本系统技术特点明显,能同时加工3只水晶制品,能完成“工件送入工位—夹紧—自动钻孔—放松—退出工位”的完整过程,钻孔速度快,工件破损率低,劳动效率高.能替代5~6名人工,以每机投入4万元测算,年回报率达到100%,市场应用价值广阔.

参考文献:

[1]陈忠平,周少华,侯玉宝,等.三菱FX/Q系列自学手册[M].北京:人民邮电出版社,2009.

[2]菱电国际有限公司.系列微型可编程控制器使用手册[M].日本:菱电国际有限公司,2007.

[3]菱电国际有限公司.三菱电机GOT1000触摸屏使用手册[M].日本:菱电国际有限公司,2007.

[4]罗伟,邓木生.PLC与电气控制[M].北京:中国电力出版社,2009.

[5]赵建鹏,张滢,杨建军.化油器单钻孔机床的控制系统设计[J].沈阳航空工业学院学报,2010(6):53-55.

(责任编辑邓颖)

Design of Crystal Drilling Machine Control System Based on PLC

Zhang Xiaohang

(School of Information and Engineering, Jinhua Vocational and Technical College, Jinhua, Zhejiang 321017)

Abstract:This paper describes the design proposal of an automatic crystal drilling machine control system based on Mitsubishi PLC. The proposal includes the selection of electrical components, configuration of PLC Interface, PLC programming and design of HMI. The drilling machine can simultaneously drill a hole in 3 crystal lampshades, and can automatically complete the processing of work pieces into the station→clamping→automatic drilling→relaxing→exiting from the station. It can be chosen to work in a manual mode, monocyclic mode and automatic mode. The machine has a touch screen man-machine interface whose parameters are easy to set.

Key words:PLC; HMI; automatic drilling; stepper motor control

中图分类号:TP273+.5

文献标志码:A

文章编号:1008-293X(2015)10-0071-04

doi:10.16169/j.issn.1008-293x.k.2015.10.15

*收稿日期:2015-11-16

作者简介:张小杭(1971-),男,浙江兰溪人,硕士,讲师,研究方向:工业控制与智能控制.