FV520(B)钢叶片模拟件激光再制造工艺优化及成形修复

任维彬,董世运,徐滨士,王玉江,闫世兴,方金祥

(装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072)

FV520(B)钢叶片模拟件激光再制造工艺优化及成形修复

任维彬,董世运,徐滨士,王玉江,闫世兴,方金祥

(装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072)

针对压缩机叶片激光再制造成形的工程实际需求,从激光再制造成形表面平整度假设出发,获得了熔覆层搭接率数学模型并实验验证,通过分析单道熔覆层形状和优选稀释率,确定了FV520(B)钢基体上熔覆FeCrNiCu系合金粉末的最优化匹配工艺参数;通过量化分析激光再制造成形过程,规划了最佳成形路径和工艺过程,实现了体积损伤叶片模拟件激光再制造成形。渗透探伤和金相显微测量结果表明:再制造成形部位表层无气孔、裂纹等缺陷产生,成形部位形状尺寸误差小于2mm,角度误差小于3°。

激光再制造;工艺优化;成形修复;FV520(B)钢;叶片模拟件

大型离心式空气压缩机作为我国西气东输工程中的重要机械装备,常因转子叶片破损失效造成机组停转,严重影响工业生产正常运行[1-3]。造成叶片损伤失效的原因主要有以下方面:受使用环境高温烟气腐蚀影响,叶片表面出现腐蚀凹坑,引发叶轮偏转;高速运行的微小粒子冲蚀和高速运转产生的离心力的交互作用,叶片出现掉块体积损伤;服役工况环境中,振动应力引起的高低周疲劳损坏等[4]。

针对该问题,已有研究主要采用微弧堆焊[5]、电弧喷涂[6]等方式对体积损伤部位进行体积恢复或表面强化,但微弧堆焊技术成形精度不高,热影响区及后续加工量较大,易对基材力学性能造成影响;而电弧喷涂涂层可实现厚度较小,并且结合强度较低,在压缩机叶片受高速粒子冲蚀及高速运转的情况下,涂层易剥落。

激光作为一种高能量密度热源,被广泛应用于重要装备部件再制造领域[7-9],并取得显著的工程和经济效益,激光熔覆在再制造成形中具有成形精度高,热影响区及热变形小,对基体力学性能影响小;熔覆层与基体形成致密的冶金结合[10],结合强度高;可实现较大面积和较深厚度的快速成形修复;结合智能化机器人技术,可适应不同区域和位置的柔性成形修复[11]等独特优势。

综上所述,激光熔覆技术为损伤压缩机叶片的再制造提供了技术途径。但由于叶片属于薄壁件,且形状复杂,激光熔覆再制造工艺不当易引起叶片的变形甚至开裂。因此,如何获得基体无形变或小形变的高精度仿形再制造成为叶片激光再制造的难点。

本工作针对体积损伤叶片模拟件激光再制造成形形状控制难点,以压缩机叶片常用材质FV520(B)钢为基体,并将其制成叶片模拟件,采用成分接近的FeCrNiCu合金粉末为熔覆材料,通过搭接率及稀释率优化分析,选择最优工艺参数;通过规划成形搭接顺序及层间偏移量,优化成形工艺过程。实现叶片模拟件的激光再制造精度成形,为压缩机叶片的激光再制造提供理论借鉴和工艺参考。

1 成形工艺参数优化分析

1.1 层内搭接率优化分析

熔覆层内搭接率,作为激光再制造成形过程中的重要工艺参数,对激光熔覆层表面平整度具有重要影响,搭接率过大易造成成形层表面凸起而影响成形整体形貌,甚至出现“结瘤”等成形缺陷;而搭接率过小,则容易使成形表面凹凸不平,影响成形部位表面平整度或造成成形尺寸缺失。因此,最优搭接率的选择,对激光再制造成形形状精度控制具有重要意义[12]。

对激光再制造成形最优搭接率的极限状态进行如下假设,如图1所示:搭接过程中,激光功率、送粉速率、扫描速率等工艺参数保持不变;单道成形层高度与宽度保持恒定不变,搭接熔覆层弧形对应中心O,O′在同一高度;粉末在熔池中充分熔化,即每道熔覆层成形质量相等;相邻熔覆道顶点、搭接区域表面处于同一平面。其中,W为熔覆道宽度,H为熔覆道高度,S为搭接区域长度,截面MNC为先成形熔覆道截面,截面NPQC为后成形搭接熔覆道截面。

图1 最优搭接率状态下成形截面示意图Fig.1 The schematic diagram of forming section for the optimized overlapping ratio

由图1可知,在工艺参数不变的情况下:

SMNC=SNPQC=SNPFG=HS

(1)

其中:

θ=arctg(W/2H)

(2)

α=π-2θ(0<α<π/2)

(3)

圆O与圆O′的半径 R=H/(1-cosα)

(4)

又

SMNC=SMNCO-SMCO

(5)

即:SMNC=∂R2-R2sin2α/2=HS

(6)

又搭接率n=(W-S)/W

(7)

将式(7)代入式(6)中,可得:

n=1-H(α-sin2α)/2W(1-cosα)2

(8)

由上述可得,在假设的最优搭接率极限状态下,搭接率与单道熔覆层的熔高和熔宽相关,即激光再制造工艺参数一定的情况下,最优搭接率为定值。因此,通过对激光再制造工艺参数下单道熔覆层的熔宽与熔高的测量,可获得该组工艺参数下最优搭接率,实现成形形状表面平整度的控制。

1.2 稀释率筛选策略分析

稀释率作为评价激光熔覆层质量的重要参数,表示熔化基材混入熔覆层,引起熔覆层合金成分的变化程度,可用基材合金在熔覆层所占的百分率表示[13]。研究表明:稀释率在2%~10%之间时,熔覆层受基材元素稀释作用较小,能与基材形成良好的冶金结合,在激光再制造成形过程中,降低熔覆层间热累积效应而引起的熔覆层与基体的开裂可能[14]。如图2所示,稀释率计算方法如下[13]:

δ=h/(h+H)

(9)

式中:δ为稀释率;H为熔高;h为熔深。

图2 单道激光熔覆层截面示意图Fig.2 The section schematic diagram of the single laser cladding layer

通过对熔覆层稀释率进行计算和评价,实现工艺参数的进一步筛选和优化,提高激光再制造过程中的成形质量。同时,为保证激光再制造成形效率,熔覆层稀释率相近情况下,优先选择熔高较大的工艺参数。

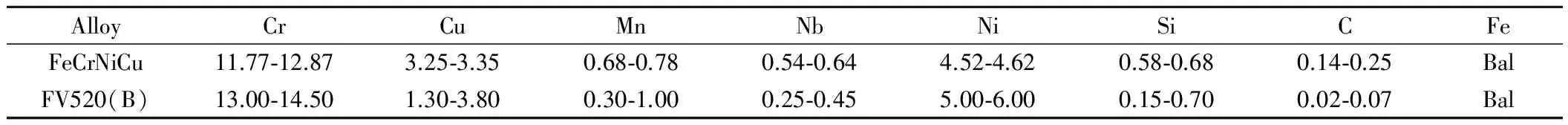

2 工艺参数优化分析实验

实验采用压缩机叶片用FV520(B)钢为基体材料,选择成分接近的FeCrNiCu系合金粉末为熔覆材料,粒度为-140~+325目,实验前将FeCrNiCu合金粉末置于DSZF-2型真空干燥箱内以150℃干燥2h,材料主要成分如表1所示,该熔覆材料具有较高的强度、韧性以及耐磨性。实验前对基材进行砂纸打磨,去除表面铁锈及氧化膜,并用丙酮清洗。

实验采用YLS-4000光纤激光再制造系统,送粉方式为同轴送粉,熔覆过程对熔池施加氩气保护。样本分析实验用单道激光熔覆工艺参数如表2所示。

表1 熔覆合金与基体材料元素成分(质量分数/%)

表2 激光熔覆工艺参数及实验结果

图3(a)~(e)分别为表2中序号1~5工艺参数下对应实验样本,由图3可知,各实验样本均具有较好的成形形状,其中,工艺参数3下实验样本(c)熔覆层两侧略有沾粉外,成形高度相对较小;工艺参数1,2下对应实验样本(a),(b)成形高度与成形宽度基本一致,但工艺参数5对应的实验样本(e)成形高度及宽度都相对较大。

图3 不同工艺参数下单道熔覆层宏观形貌 (a)工艺参数1样本;(b)工艺参数2样本;(c)工艺参数3样本; (d)工艺参数4样本;(e)工艺参数5样本Fig.3 The integral shape of single laser cladding layer (a)specimen for parameters set 1;(b)specimen for parameters set 2; (c)specimen for parameters set 3;(d)specimen for parameters set 4; (e)specimen for parameters set 5

在每个熔覆道中部进行线切割取样、镶样、打磨并抛光,利用4g CuSO4+20mL HCl+20mL H2O的腐蚀液配方腐蚀20~25s,利用Olympus GX-51型金相显微镜的微观测距功能,测量样本熔宽和熔高,并由公式(2) ,(3) ,(4) ,(8) ,(9) 计算每组工艺参数下对应最优搭接率及稀释率,测量结果如表2所示。

基于表2所示工艺实验数据,选择稀释率接近2%~10%区间的样本(a)和样本(e)对应的工艺参数1和5,作为优化后的压缩机叶片模拟件的成形工艺参数,其中参数1具有相对较低的稀释率和热输入量,参数5成形高度相对较大,可减少成形堆积层数,实现快速成形。在实际成形过程中,对工艺参数1搭接率按照60%进行近似,工艺参数5搭接率按照50%近似。图4为采用工艺参数5进行的单层搭接熔覆,图4(a)搭接率为50%,图4(b)搭接率为30%,可以看出,图4(a)所示表面平整度明显优于图4(b)。

图4 不同搭接率下熔覆层宏观表面形貌 (a)50%搭接率;(b)30%搭接率Fig.4 The surface morphology of cladding layer for different lapping ratios (a)50% lapping ratio;(b)30% lapping ratio

图5(a),(c)分别为采用工艺参数5,按照50%搭接率进行熔覆的搭接部分顶部及底部金相组织;图5(b),(d)为采用工艺参数5,按照30%搭接率进行熔覆的熔覆层顶部及底部金相组织。从图5(a),(b)可以看出,相同位置取样的熔覆层顶部,均为等轴晶组织,搭接率为50%的熔覆层顶部等轴晶较搭接率为30%的试样细小,分布密集;从图5(c),(d)可以看出,底部均以粗大的树枝晶为主,搭接率为50%的熔覆层底部树枝晶及胞状晶都较搭接率为30%的试样细小,分布更加密集均匀。综上分析,进一步验证基于表面平整度假设的搭接率选择的正确性。

图5 不同搭接率熔覆层不同部位金相组织 (a)50%搭接率,顶部; (b)30%搭接率,顶部;(c)50%搭接率,底部;(d)30%搭接率,底部Fig.5 The metallographic structure of the laser cladding layer on the top and near the bottom (a)50% lapping ratio, the top;(b)30% lapping ratio,the top;(c)50% lapping ratio,the bottom;(d)30% lapping ratio,the bottom

3 再制造量化成形与精度分析

3.1 量化分析及成形过程

实验用基体材料为进气边存在体积损伤的FV520(B)钢压缩机叶片模拟件,对体积损伤部位进行机械加工去除,为避免成形部位熔覆层内应力集中而造成开裂,在待成形部位开设钝角坡口(20mm×14mm,120°),成形前,对该部位进行砂纸打磨去除氧化膜,并用丙酮及无水乙醇清洗,如图6所示。

图6 待成形边部缺口叶片模拟件坡口形貌Fig.6 Groove morphologies of blade simulator with edge notches

基于工艺参数2中实验获得的优化结果,结合激光再制造成形过程工艺特点,对FV520(B)钢叶片模拟件激光再制造成形过程进行量化分析,通过数学模型建立,对成形过程量化控制,提高激光再制造成形精度。

图7所示为待成形叶片模拟件待成形部位整体形貌,设坡口部位缺口高度为h,上底长为d1,下底长为d2,待成形部位坡口宽度为k;工艺参数1单道熔覆层成形高度为h1,宽度为m1,工艺参数5单道熔覆层高度为h2,宽度为m2。

图7 叶片模拟件再制造部位整体形貌Fig.7 The integral morphology of the remanufacture zone for the simulator

结合激光再制造成形工艺特点,对叶片模拟件激光再制造过程进行量化分析,过程如下:为避免底面与侧面斜坡相交的两条底边S1,S2成形过程中热应力过大而开裂(如图7所示),首先采用低功率工艺参数1进行单道熔覆。然后对坡口各边进行单道成形熔覆,在以较低稀释率形成良好冶金结合的同时,可以形成良好的成形边界,防止后续成形过程中形成过大的加工余量。随之在成形边界内部进行单道搭接填充1层,搭接率为60%,为避免激光光闸频繁开闭而对成形稳定性造成影响,激光光束扫描方向与Y方向平行,单道熔覆层之间熔覆时间间隔0.5s,使成形层充分冷却,防止熔池过热而过度成形。设成形高度为h1,剩余成形体积高度为H,则

H=h-h1

(10)

为减少熔覆层层间热累积,实现快速成形,应减少堆积成形层数。首层成形后,采用参数5进行体积快速成形,扫描方向与X方向平行,使部分熔覆层残余应力在不同方向抵消[15],层内搭接率为50%,单道之间成形时间间隔0.5s,每一成形层与前一成形层向内或向外平移半个光斑位置进行[16],如图8所示。采用该工艺可以实现快速成形并保持较好的表面平整度,则

N=(h-h1)/h2

(11)

图8 半光斑偏移再制造成形过程示意图Fig.8 The schematic diagram of the half facula deviation for remanufacture forming

在进行成形层堆高过程中,每层熔覆层需向两侧斜坡方向各扩展成形偏移p,如图9所示,以实现体积高度方向最终成形的同时,完成侧面斜坡的堆积成形。

图9 逐层偏移成形路径示意图Fig.9 The schematic diagram of layer-by-layer offset forming

设每层熔覆层较前一熔覆层向侧面斜坡偏置为p,则

p=(d1-d2)/2n(n≥2)

(12)

由式(11),(12)可得:

p=(d1-d2)h2/2(h-h1)

(13)

由坡口开设方式可知,h=5.2mm,d1=20mm,d2=14mm;由表2中相关工艺参数可知,h1=1.02mm, h2=1.34mm。

根据模拟件体积损伤结构特点,分析归纳相关成形难点,按照选定的优化工艺参数,进行叶片模拟件激光成形再制造:

(1)坡口边界及底面相交边单道成形。如图10所示,采用工艺参数如下:激光功率1.1kW、扫描速率180mm/min、送粉速率21.4g/min、载气流量150L/h、搭接率60%;底面与侧面斜坡相交的两条底边单道成形1层,成形高度为1.02mm,然后以同样工艺参数在各边界成形1层,与Y方向平行进行边界内部填充成形,如图10所示。

图10 叶片模拟件首层成形过程示意图 (a)底部相交边单道成形;(b)底部Y方向填充成形Fig.10 The schematic diagrams of the forming course for the first layer (a)single layer forming for the bottom intersecting line;(b)filling forming in the Y direction

(2)坡口体积成形逐层堆积。采用工艺参数如下:激光功率3kW、扫描速率600mm/min、送粉速率42g/min、载气流量250L/h、搭接率50%,进行堆积成形,单层成形高度1.34mm,将相关参数代入公式(11)中可知,实现坡口堆积成形共需堆积4层,激光束扫描方向与X方向平行,将相关参数代入公式(4)可知,每层熔覆层向两侧斜坡各偏移0.75mm。

3.2 成形尺寸精度分析

图11所示为再制造成形后模拟件整体形貌,可以看出,整体具有较好的表面平整度,进一步验证优化搭接率选择的合理性。为分析再制造成形后叶片模拟件熔覆层表层缺陷情况,对成形修复后叶片模拟件表层进行渗透探伤实验,表面喷涂白色渗透试剂部分无红色试剂渗出,表明成形部位表层无气孔、裂纹等缺陷存在。

图11 再制造成形后叶片模拟件整体形貌及渗透探伤结果Fig.11 The integral morphology and result of penetration testing for blade simulator after laser remanufacture

为进一步精确测量激光再制造成形修复后叶片模拟件尺寸恢复精度,利用金相显微镜对基材和成形部位斜面弯折角度进行测量,结果如表3所示,w为成形部位宽度,α为成形部位原件弯折角度,β为该部位成形前角度,“-”表示尺寸与原件一致。尺寸测量结果表明:激光再制造后叶片模拟件尺寸恢复较好,成形后加工余量在2mm之内,角度精度控制在3°内。

表3 激光再制造形状尺寸及角度对比

渗透探伤实验和尺寸精度分析结果表明,叶片模拟件再制造过程参数优化选择正确,成形过程量化分析合理,能够实现成形过程精确的量化控制,修复后模拟件具有较好的尺寸和角度精度,相关工艺优化方法及过程对该类型结构件激光再制造成形具有一定的借鉴意义。

4 结论

(1)确定对应材料体系下优化工艺参数为:激光功率1.1kW,扫描速率180mm/min,载气流量150L/h,送粉速率21.4g/min;激光功率3kW,扫描速率600mm/min,载气流量250L/h,送粉速率42g/min。

(2)结合激光再制造成形工艺参数特点,量化分析激光再制造成形过程,提升成形形状控制水平及精度。

(3)渗透探伤实验结果表明:表层无裂纹、气孔等缺陷存在。测量结果表明:激光再制造成形部位尺寸与原件精度误差控制在2mm之内,成形部位扭转角度精度误差控制在3°以内。

[1] LEE B W, SUH J J, LEE H C, et al. Investigations on fretting fatigue in aircraft engine compressor blade[J].Engineering Failure Analysis, 2011, 18(7):1900-1908.

[2] FARRHI G H, TIREHDAST M, KHALIL ABAD E M, et al. Failure analysis of a gas turbine compressor[J].Engineering Failure Analysis, 2011, 18(1):474-484.

[3] 支金花,张海存,卢正欣,等.轴流压缩机叶片断裂分析[J].流体机械,2011,(2):47-51.

ZHI Jin-hua, ZHANG Hai-cun, LU Zheng-xin, et al. Failure analysis on blades in axial compressor[J].Fluid Machinery, 2011,(2):47-51.

[4] 赵爱国,钟培道,习年生,等.高压涡轮导向叶片裂纹分析[J].材料工程,1998,(12):35-38.

ZHAO Ai-guo, ZHONG Pei-dao, XI Nian-sheng, et al. Crack analysis of static vanes in a high pressure turbine[J].Journal of Materials Engineering, 1998, (12):35-38.

[5] 徐健,曹雷,吕天波.某系列发动机一级涡轮叶片叶冠耐磨堆焊工艺研究[J]. 海军航空工程学院学报,2010, 25(6):685-689.

XU Jian, CAO Lei, LV Tian-bo. Wear resistance researching of turbine stage 1 blade shroud build-up welding techniques of a family of engines[J]. Journal of Naval Aeronautical and Astronautical University, 2010, 25(6):685-689.

[6] 范毅, 丁彰雄, 张云乾.纳米WC/12Co涂层在轴流式引风机叶片防磨上的研究[J].武汉大学学报:工学版,2006,39(3):135-139.

FAN Yi, DING Zhang-xiong, ZHANG Yun-Qian. Study on WC/12Co nanostructured coatings in erosion resistance of axial-flow induced draft fan’s blade[J].Engineering Journal of Wuhan University, 2006, 39(3):135-139.

[7] 徐滨士,刘世参,董世运, 等. 装备再制造工程的理论与技术[M]. 北京:国防工业出版社, 2007.294-300.

XU Bin-shi, LIU Shi-can, DONG Shi-yun, et al. Theory and Technology of Remanufactured Equipments Engineering[M].Beijing:National Defense Industry Press, 2007. 294-300.

[8] 宫新勇,刘铭坤,李岩,等.TC11钛合金零件的激光熔化沉积修复研究[J].中国激光, 2012, 39(2): 0203005-1-0203005-6.

GONG Xin-yong, LIU Ming-kun, LI Yan, et al. Research on repair of TC11 titanium alloy components by laser melting deposition process[J]. Chinese Journal of Laser, 2012, 39(2): 0203005-1-0203005-6.

[9] 石岩,张宏,刘双宇,等.高硬度多微孔小型零件激光表面精密熔覆钴基合金涂层提高耐冲蚀性能研究[J].机械工程学报,2011,47(2):95-101.

SHI Yan, ZHANG Hong, LIU Shuang-yu, et al. Improving resistance of cobalt-based alloy coating formed laser fine cladding on high-hardness and microporous small parts[J].Journal of Mechanical Engineering, 2011, 47(2):95-101.

[10] 程广萍,何宜柱. 激光熔覆镍基合金与铝反应合成Ni-Al金属间化合物覆层的研究[J].材料工程, 2010,(3):29-33.

CHENG Guang-ping, HE Yi-zhu. Ni-Al intermetallic coatings prepared by laser-cladding synthesize with Ni-based alloy and Al[J]. Journal of Materials Engineering, 2010,(3):29-33.

[11] 刘立峰,杨洗陈,王非,等.基于机器人的柔性激光再制造系统[J].中国激光,2011, 38(12):1203003-1-1203003-6 .

LIU Li-feng,YANG Xi-chen, WANG fei, et al. Flexible laser remanufacturing system based on robot[J]. Chinese Journal of Lasers, 2011,38(12):1203003-1-1203003-6 .

[12] 张凤英,陈静,谭华,等. 钛合金激光快速成形过程中缺陷形成机理研究[J]. 稀有金属材料与工程,2007,36(2):211-215.

ZHANG Feng-ying, CHEN Jing, TAN Hua, et al. Research on forming mechanism of defects in laser rapid formed titanium alloy[J].Rare Metal Materials and Engineering, 2007, 36(2):211-215.

[13] 关振中.激光加工工艺手册[M].北京:中国计量出版社,2007.304-305.

GUAN Zhen-zhong. Manual of Technology for Laser Processing[M].Beijing: China Metrology Press, 2007. 304-305.

[14] 王宏宇,左敦稳,陆英艳,等.镍基合金激光熔覆MCrAlY涂层基体裂纹的成因与控制[J].航空材料学报,2008,28(6):57-60.

WANG Hong-yu, ZUO Dun-wen, LU Ying-yan, et al. Originate mechanism and prevent process of substrate cracks in laser cladding MCrAlY coatings on nickel-based superalloy[J].Journal of Aeronautical Materials,2008,28(6):57-60.

[15] 龙日升,刘伟军,卞宏友,等.扫描方式对激光金属沉积成形过程热应力的影响[J].机械工程学报,2011,43(11):74-78.

LONG Ri-sheng, LIU Wei-jun, BIAN Hong-you, et al. Effects of scanning methods on thermal stress during laser metal deposition shaping[J].Chinese Journal of Mechanical Engineering, 2011, 43(11):74-78.

[16] 马良,黄卫东,许小静.基于分形扫描的TC4 合金激光立体成形研究[J]. 稀有金属材料与工程,2009, 38(10):1731-1735.

MA Liang, HUANG Wei-dong, XU Xiao-jing. Research on laser solid forming of TC4 alloy based on fractal scanning[J]. Rare Metal Materials and Engineering, 2009, 38(10):1731-1735.

Process Optimization and Forming Repair of Laser Remanufacture for FV520(B) Steel Blade Simulator

REN Wei-bin,DONG Shi-yun,XU Bin-shi, WANG Yu-jiang,YAN Shi-xing,FANG Jin-xiang

(National Key Laboratory for Remanufacturing,Academy of Armored Forces Engineering,Beijing 100072,China)

Aimed at the engineering actual demand of laser remanufacture forming for compressor blade, based on the hypothesis of surface smoothness for laser remanufacture forming, the mathematics model of cladding layer overlapping rate was obtained and verified by experiment. Through analysis on the shape of single laser cladding layer and screening the dilution, the optimized matched process parameters for the FeCrNiCu series alloy powder on the FV520(B) substrate were determined. Thro-ugh quantitative analysis on the laser remanufacture forming process, the scanning path and technical process were planned. Also the laser remanufacture forming of the blade simulator with volume damage was realized. The results of the penetration testing and metallographic microscope measurement show that there is not blowhole and crack on the surface of the forming places, the shape dimension error of the forming places is controlled less than 2mm, and the angle error is controlled less than 3°.

laser remanufacture;process optimization;forming repair;FV520(B) steel;blade simulator

10.11868/j.issn.1001-4381.2015.01.002

TN249

A

1001-4381(2015)01-0006-07

国家重点基础研究发展计划(973计划)项目(2011CB0134 03)

2014-06-25;

2014-11-06

董世运(1973-),男,研究员,主要从事激光再制造方面的研究工作,联系地址:北京市丰台区杜家坎21号院士办装甲兵工程学院装备再制造技术国防科技重点实验室(100072),E-mail:syd422@sohu.com