机械零件切削加工夹具的定位研究

董志敏, 白兰萍

(北京远东仪表有限公司,北京 100013)

对工件进行机械加工时,为满足加工要求,首先要确保工件相对刀具及机床有正确位置,并确保这个位置在加工过程中,不因外力影响而变动[1]。工件装夹的准确性直接影响机械加工的精度,良好的夹具设计是保证高精度加工的前提[2]。

工件的装夹包括定位和夹紧。定位是保证工件相对于切削刀具有正确的位置,确保加工形位精度的要求。夹紧是指工件在定位后将其固定,防止工件移动,保持定位时的正确位置。夹紧时夹紧力的大小应该适当、操作方便、省力、安全,同时注意夹紧装置的复杂程度和自动化程度要与生产批量和生产方式相适应[3]。机械加工的夹具分为通用夹具、专用夹具和组合夹具[4]。夹具的实用性、标识性、防护性、艺术性共同构建了其整体特征[5]。为适应工业现代化水平的需要,夹具对定位基准和抗疲劳强度的要求越来越严格[6]。同时,夹具设计时还要求夹具有一定的刚性[7]。

本文对传统夹具的弊端进行了改进,通过采用可伸缩弹簧锥销和弹性涨芯轴2种夹具,提高毛坯孔的定位精度,实现工件的准确定位。

1 伸缩弹簧锥销实现工件准确定位

在零件加工过程中,通常零件部分尺寸以毛坯孔中心为基准,此时夹具对零件的定位也通过对毛坯孔定位来实现。毛坯孔的公差通常较大,其直径的变化会造成定位精度损失,特别是毛坯孔直径较小时,夹具尺寸受限,不能保证夹具的刚性,准确定位较难,无法满足加工的需要[8]。

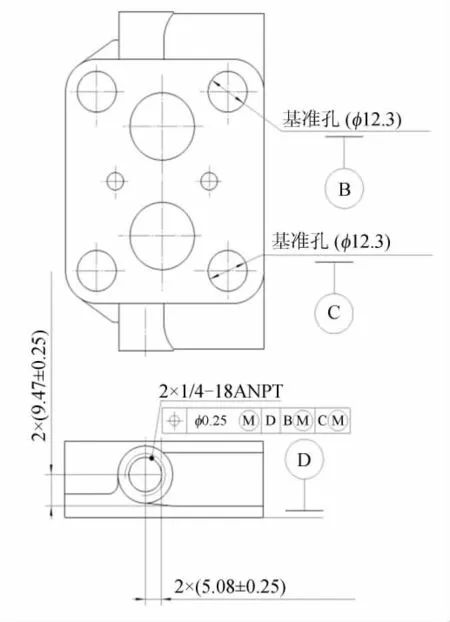

工件A尺寸如图1所示,图中单位为mm。工件A是材质为316L不锈钢的大批量零件,其加工过程中包含车侧面螺纹工序。

图1 零件A尺寸

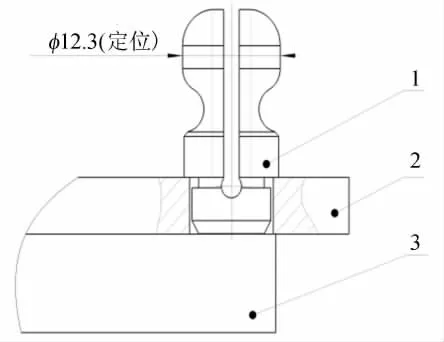

螺纹的位置尺寸是以毛坯基准孔定位的,为满足零件尺寸要求,减少毛坯孔直径变化造成的精度损失,毛坯孔的定位通常采用弹性销。最初的弹性销由4个弹性瓣组成,由于每个弹性瓣的截面面积小、强度低、易折断,因此将其改进为如图2所示的弹性销。弹性销上端由2个弹性瓣组成,弹性瓣要插入到毛坯基准孔,弹性销下端插入到上托板。

图2 弹性销结构

由于毛坯基准孔直径较小,只有12.3mm,所以弹性销的最大外径中值同样为12.3mm。为保证弹性销的弹性,其直径最小部分应小于12.3mm。这种弹性销的材质为弹簧钢,在受到径向压力的作用后,经过一段时间的生产,基准孔的弹性定位销虽然不会折断,但容易弯曲变形,需每周更换,增加了生产成本。弹性销变形不易被发现,一旦弹性销变形后,容易出现零件定位不准,造成加工尺寸超过极限尺寸的现象。因此,这种定位方式不能满足较大批量零件的生产。

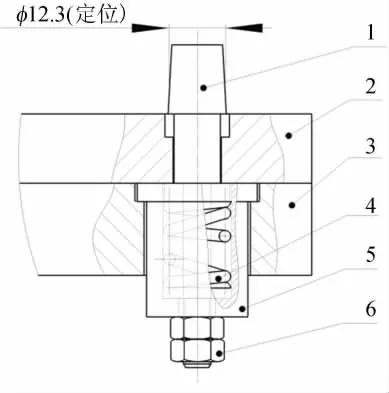

基于上述问题,本文对弹性销夹具进行了改进,将弹性销改为弹簧锥销,如图3所示。

图3 弹簧锥销结构

弹簧锥销由锥销、弹簧、支撑套、固定螺母构成,在受到压力时锥销能够在弹簧的作用下一定范围内上、下移动,锥销的锥面能够对不同直径的毛坯孔精确定位,从而保证了零件A的加工质量;同时,锥销为“实心”结构,不易变形,不需经常更换,降低了生产成本,减少了劳动强度,从根本上避免了因弹性定位销变形产生的质量问题。

2 弹性涨芯轴实现工件准确定位

通常,毛坯基准孔有一定的拔模锥度,以毛坯基准孔定位时,若孔为细长形状,以孔来定位其夹紧较为困难。

工件B是材质为316L不锈钢的大批量零件,其车削工序包括车外圆和车端面,其尺寸如图4所示。

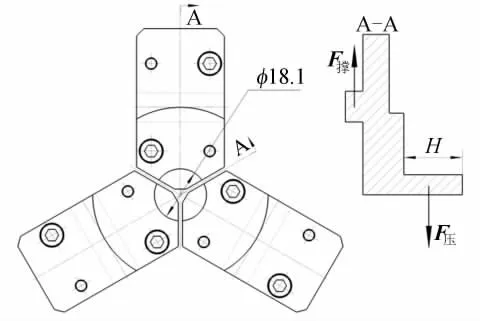

在车削工序中,需要以毛坯基准孔为装夹定位基准,由于毛坯基准孔直径较小,公称尺寸为φ18.1mm,孔的深度为52.27mm,又由于毛坯孔自身具有拔模锥度,造成孔的中段直径较小,孔的端口直径较大。夹具通常的设计方法是采用3爪进行反撑装夹定位,如图5所示。

图4 零件B尺寸

图5 3爪夹具结构

3爪夹紧外圆与毛坯基准孔直径相同,均为φ18.1mm,当卡爪长度H较大时,由于卡爪横截面较小,刚性不足,如局部视图A-A所示,卡爪受到的径向力包括零件B对其施加的压紧力F压、卡盘对卡爪的反撑力F撑。F压产生的弯矩使卡爪逐渐弯曲,失去定位精度,加工稳定性差,每加工几百件甚至几十件后,必须调整卡爪;当卡爪长度H较小时,由于孔的深度较长、毛坯孔拔模锥度的存在,在切削过程中,零件B远端受到的径向力会使零件倾斜,加工稳定性同样不能保证,大批量加工过程中时常有不合格品出现。

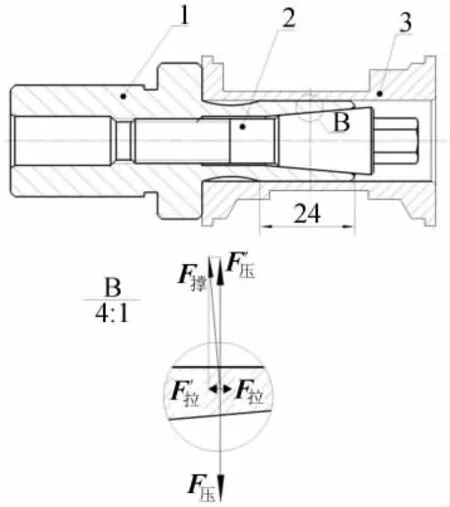

基于上述问题,本文对夹具进行了改进,设计弹性涨芯轴来解决定位装夹中存在的问题,这种结构具有简单性、安全性和稳定性的特点[9]。涨芯轴结构如图6所示(单位为mm)。

弹性芯轴与工件是间隙配合,使用毛坯孔的中段进行定位;同时,涨芯轴通过旋转撑紧螺栓实现工件的定位夹紧,弹性芯轴同时受到撑紧螺栓的撑紧力F撑、撑紧螺栓的拉力F拉、零件B对其施加的压力F压。F撑产生的径向分力大小等于F压′,轴向分力大小等于F拉′,且方向与图6所示的F拉和F压方向相反,这样F撑与F压基本不产生弯矩,采用撑紧螺栓能够保证夹具的刚性和稳定性,满足零件B的大批量生产。

图6 涨芯轴结构图

3 结束语

本文通过采用弹簧锥销结构的夹具替代普通的弹性销,解决了毛坯孔直径较小时夹具定位不准的问题;采用涨芯轴结构替代3爪结构夹具解决了在车削工序中由于毛坯孔直径小且深时定位夹具弯曲变形的问题。2个来自生产第一线夹具设计问题的实例表明,深入研究机床夹具设计的理论,改进机床夹具的结构,具有较高的经济效益。

[1] 杨洪建.车床零件的夹具设计分析[J].装备制造技术,2011(5):54-55.

[2] 王 凯.机床夹具设计探析[J].科技与企业,2012(14):354.

[3] 罗林山,柳兆涛,徐明迪,等.C型压力机压装精度控制方法研究[J].合肥工业大学学报:自然科学版,2013,37(9):1050-1052,1143.

[4] 许自英.车床专用夹具设计的分析与加工[J].硅谷,2012(12):130-131.

[5] 王 雯.现代企业工装设计的文化内涵与功能性研究[D].西安:西安工程大学,2012.

[6] 张广胜.专用夹具设计及其应用[J].硅谷,2012(18):159.

[7] 杜全麟.工装夹具设计方法的探讨[J].科技风,2013(12):101-102.

[8] 贾会会.数控加工工艺规程与夹具设计的问题研究[J].机电产品开发与创新,2012,25(5):175-177.

[9] 汪 欢,陈贵荣,刘春伟,等.工装设计上的涨紧典型结构简析[J].中国新技术新产品,2011(20):120.