退火制度对钎焊用热轧复合铝板组织与性能的影响

李智凤,潘清林,严 杰,彭卓玮,,李 波,杨新远

(1 中南大学 材料科学与工程学院,长沙 410083;2 长沙众兴新材料科技有限公司,长沙 410083)

退火制度对钎焊用热轧复合铝板组织与性能的影响

李智凤1,潘清林1,严 杰1,彭卓玮1,2,李 波1,杨新远2

(1 中南大学 材料科学与工程学院,长沙 410083;2 长沙众兴新材料科技有限公司,长沙 410083)

采用金相显微镜、扫描电镜、透射电镜、X射线衍射仪、拉伸试验机、硬度计等研究了4343/3003/4343铝合金轧制复合板在100~500℃退火15min~10h后的微观组织和力学性能。结果表明:芯层合金300℃退火1h后开始再结晶,370℃以上退火1h后已完全再结晶且伴随有弥散相析出,弥散相析出后通过钉扎晶界阻碍再结晶晶粒长大;1h退火时,随退火温度升高,芯层合金晶粒先增大后减小,复合板的拉伸强度与硬度先降低后升高;370℃退火时,随退火时间延长,芯层合金再结晶程度增加,晶粒缓慢长大,复合板的拉伸强度与硬度下降;复合板最佳退火工艺为370℃/1h。

轧制复合;3003合金;退火;再结晶;弥散相

钎焊用复合铝板是一种以铝锰合金为支撑芯材,以铝硅合金为包覆皮材的三层复合板材,是生产汽车热交换器的关键材料,目前主要通过轧制复合技术生产[1,2]。生产中常采用退火工艺稳定产品的组织和性能[3],控制芯层合金晶粒尺寸[4,5],减少晶界数目与Si在后续钎焊过程中从皮层向芯层扩散的通道,降低芯层熔蚀[6,7],提高复合板钎焊后的强度和耐腐蚀性能。

Humphreys[8,9]和Liu等[10]研究指出,铝锰合金退火时发生再结晶并伴随有第二相的析出,析出相的大小、分布、数量等对合金的再结晶过程有重要影响。1μm以上的析出相颗粒,作为基底(特别是聚合成群分布时[11,12])对再结晶的形核有部分促进效应[13-15],即颗粒促进形核效应(Particle-Stimulated Nucleation, PSN);1μm以下的弥散粒子,当先于再结晶析出时通过应变诱发晶界迁移机制促进形核,当后于再结晶析出时则通过Smith-Zerner钉扎机制阻碍再结晶晶粒长大。Tangen等[16]、Wang等[3]、张新明等[17]进一步研究发现,再结晶与析出行为的这种交互作用主要受退火工艺参数影响。某临界温度以下退火时析出优先,形变储能随析出的发生降低,导致再结晶被抑制;该临界温度以上退火时,再结晶优先,析出被抑制或延迟,若退火时间充分则第二相能析出且析出后阻碍再结晶晶粒的长大。因此可通过调整退火温度和时间,控制芯层合金的再结晶和第二相析出,兼顾复合界面的结合质量,使钎焊用复合铝板获得理想的组织和性能。

本工作采用轧制复合技术制备了1.5mm厚的4343/3003/4343复合铝板,并对其进行了100~500℃/15min~10h的退火处理,研究了退火温度和时间对复合板微观组织与力学性能的影响,获得了最佳退火工艺。

1 实验

实验用复合板芯层合金和皮层合金的化学成分见表1。芯层合金铸锭经去除油污、尘土等表面处理后在600℃均匀化退火6h,之后经双面铣面再与皮层合金铸锭叠合热轧至8mm,继而冷轧至1.5mm,得到退火用试样,皮层合金铸锭包覆率为10%。退火处理制度如下:100,150,200,250,280,300,340,370,420,460,500℃分别退火1h;280℃和370℃分别退火15,30min,1,1.5,2,4,6,8,10h。

偏光金相观察在退火试样经电解抛光、阳极覆膜后采用Leica DM ILM金相显微镜进行,电解液为10mL HClO4+90mL C2H5OH,覆膜液为30mL HBF4+ 200mL H2O。室温拉伸实验在MTS-810型电液伺服材料试验机上进行,拉伸速率为2mm/min。芯层合金硬度测试在Micromet Ⅱ数字显微硬度计下进行,实验载荷为1.96N。复合板结合界面和拉伸断口形貌观察采用FEI Quanta-200扫描电镜。X射线衍射分析在D/Max 2500型18kW转靶X射线衍射仪上进行,扫描速率为8(°)/min,2θ范围为10~80°。芯层合金透射电镜组织观察采用Tecnai G220S-TWIN分析电镜,透射电镜样品经机械减薄后双喷穿孔而成,双喷液为100mL HNO3+300mL CH3OH。

表 1 实验合金的化学成分(质量分数/%)

2 结果与讨论

2.1 复合板金相显微组织

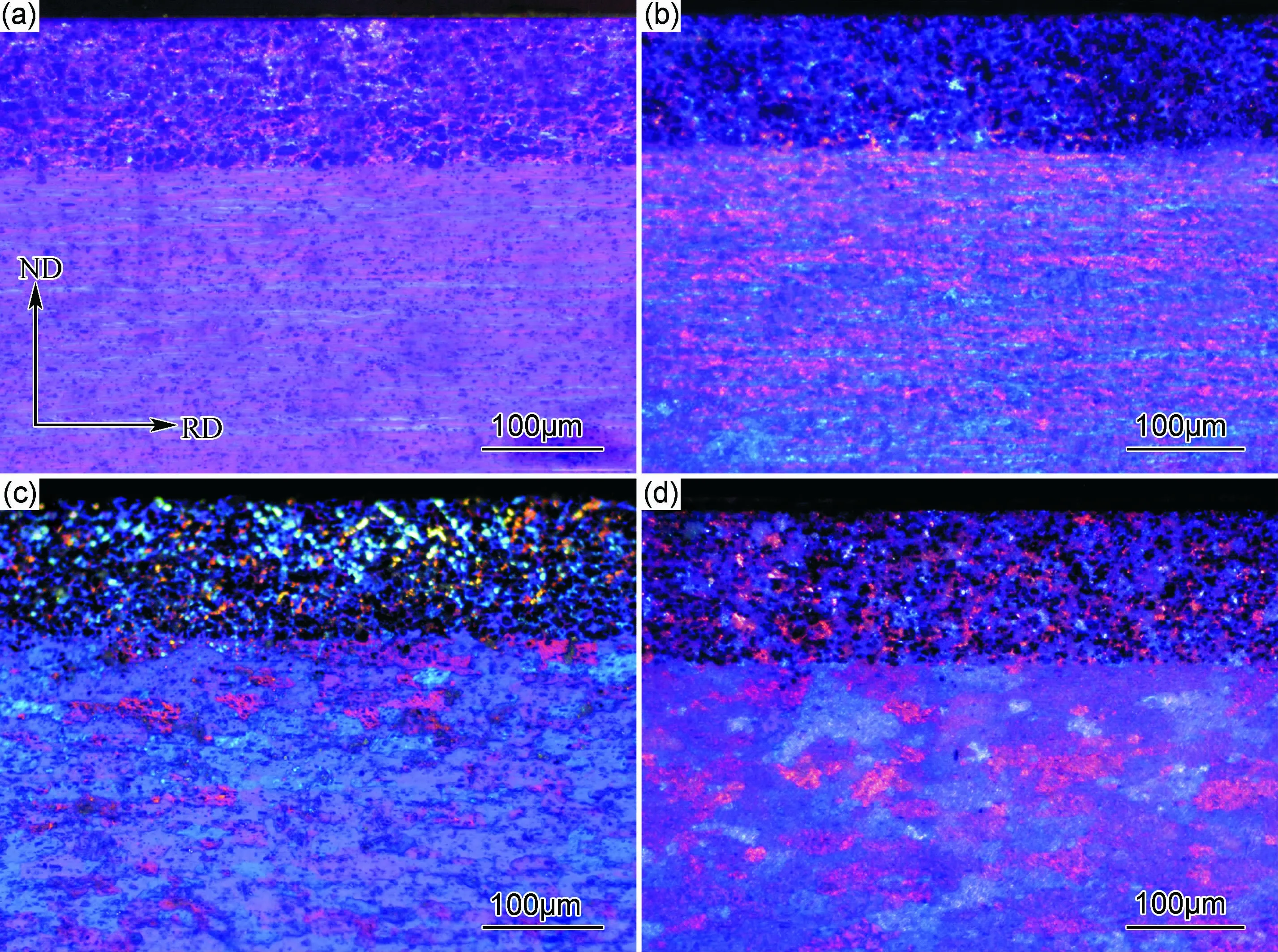

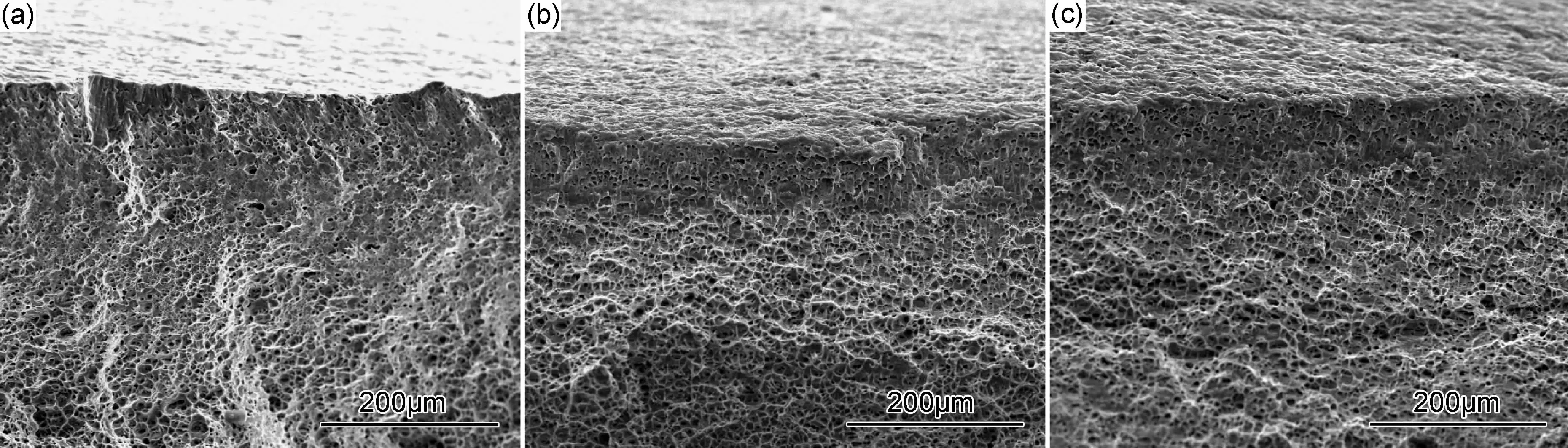

图1为复合板经不同温度退火1h后的偏光金相组织,上层为皮层4343合金,下层为芯层3003合金。由图1(a)可见,复合板经轧制变形后,芯层合金晶粒被拉长、压扁,呈现粗大、不均匀的纤维状组织。经280℃退火后芯层合金纤维状组织细化,皮层合金发生部分再结晶(图1(b))。300℃退火后芯层合金纤维组织之间出现细小的等轴晶,再结晶明显(图1(c))。370℃退火后芯层合金和皮层合金均完全再结晶,结合界面处的再结晶晶粒通过扩散式生长使两层合金连接更为牢固。随着退火温度升高(图1(d)~(f)),芯层合金再结晶晶粒细化,皮层合金组织稳定性渐差;500℃退火后芯层合金晶粒尤其细小、规则,同时皮层合金产生明显的熔蚀沟壑,并开始侵蚀芯层。

图2为复合板在280,370℃下经不同时间退火后的偏光金相组织。由图2(a), (b)可以看出,280℃下退火15min后芯层合金和皮层合金仍保持冷变形纤维组织,未发生再结晶,10h后芯层合金变形纤维组织间出现少量较大的再结晶晶粒,而皮层合金几乎完全再结晶。370℃下退火15min后芯层合金和皮层合金均发生部分再结晶,芯层合金保留有大量粗大的变形晶粒,皮层合金残留有部分光亮的枝晶组织,退火10h后两层合金均充分再结晶。

2.2 复合板力学性能

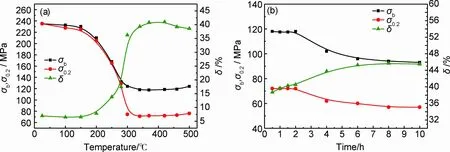

图3是不同状态复合板的室温拉伸力学性能曲线。由图3(a)可以看出,复合板的抗拉强度、屈服强度随退火温度的升高而降低,伸长率随退火温度的升高而升高。这种趋势低于200℃时较为平缓,高于200℃后变得剧烈,表现为复合板的抗拉强度、屈服强度随温度的升高迅速降低,伸长率显著增大。高于300℃后随温度的升高,复合板的抗拉强度、屈服强度与伸长率趋于稳定,370℃以上抗拉强度、屈服强度略有升高,伸长率稍有降低。图3(b)是复合板经370℃不同时间退火后的拉伸力学性能曲线。退火0.5~2h后复合板的抗拉强度、屈服强度变化不大,伸长率随着时间的延长略有增大;退火6h后复合板抗拉强度、屈服强度显著降低,降幅约40%;继续延长退火时间,复合板强度和塑韧性变化不大。

图1 不同温度退火1h后复合板显微组织 (a)未退火;(b)280℃;(c)300℃;(d)370℃;(e)420℃;(f)500℃Fig.1 Microstructures for the composite sheet at various annealing temperatures for 1h (a)unannealed;(b)280℃;(c)300℃;(d)370℃;(e)420℃;(f)500℃

图2 不同时间退火后复合板显微组织 (a)280℃/15min;(b)280℃/10h;(c)370℃/15min;(d)370℃/10hFig.2 Microstructures for the composite sheet at various annealing time (a)280℃/15min;(b)280℃/10h;(c)370℃/15min;(d)370℃/10h

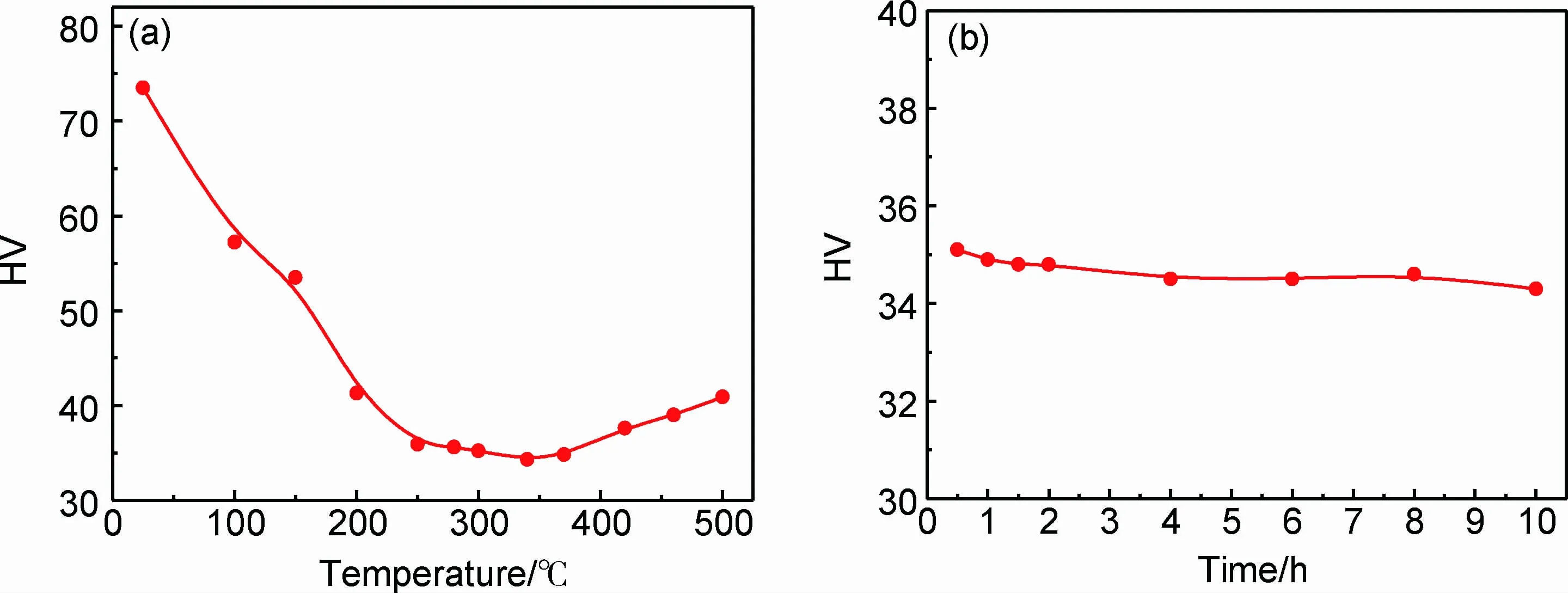

图4是不同状态复合板芯层3003合金的维氏硬度测试曲线。复合板皮层包覆率只有10%,其力学性能主要由芯层合金决定。芯层合金的维氏硬度在200℃以下退火时随着温度的升高大幅度降低,200~370℃退火时趋于稳定,370℃后又略有增大;在370℃退火不同时间时,3003合金的硬度曲线随退火时间延长呈缓慢下降趋势。

图3 复合板拉伸力学性能曲线 (a)不同温度退火1h;(b)370℃退火不同时间Fig.3 Tensile testing curves for the composite sheet after annealing (a)at various temperatures for 1h;(b)for various time at 370℃

图4 芯层合金硬度曲线 (a)不同温度退火1h;(b)370℃退火不同时间Fig.4 The hardness curves for the core alloy after annealing (a)at various temperatures for 1h;(b)for various time at 370℃

3003合金是不可热处理强化合金,其力学性能变化主要反映退火时的再结晶软化过程。如图1~4所示,芯层3003合金发生再结晶软化时,复合板拉伸强度、硬度迅速降低;370℃以下退火,合金晶粒随温度升高而增大,复合板拉伸强度、硬度升高;370℃以上退火,合金晶粒随温度升高而细化,复合板拉伸强度、硬度稍有上升,可见复合板力学性能的变化与微观组织的演变是一致的。

2.3 复合板SEM组织和XRD图谱

图5为各状态4343/3003/4343复合板沿轧向的扫描电镜组织,图中上层为4343合金,下层为3003合金。由图5可以看出,3003合金析出相长径比差别较大,有球状、棒(块)状和针状三种形貌。由EDS分析可知,球状相含Al,Mn,Fe元素,棒(块)状相和针状相含Al,Mn,Fe,Si元素。结合图6的XRD图谱,参考相关文献[18-20]得到:球状相为Al6(Mn,Fe),该相由Al6Mn相置换固溶少量Fe元素形成;棒(块)状相为α-Al(Mn,Fe)Si相(Si: 6%~12%, 质量分数,下同),针状相为β-Al(Mn, Fe)Si相(Si: 12%~15%),两者结构相似,衍射峰重叠。相对β-Al(Mn,Fe)Si相,α-Al(Mn,Fe)Si相边角圆润,硬度较低,对基体割裂较轻,有利于压力加工。

图5 不同退火态复合板SEM组织 (a)未退火;(b)370℃/1h;(c)500℃/1hFig.5 SEM micrographs for the composite sheet after annealing (a)unannealed;(b)370℃/1h;(c)500℃/1h

图6 芯层合金XRD图谱 Fig.6 XRD patterns for the core alloy after annealing

退火前芯层合金和皮层合金经轧制复合已实现良好结合,芯层合金因经均匀化退火和热轧处理已预析出弥散分布的球状Al6(Mn,Fe)相、棒(块)状α-Al(Mn, Fe)Si相和少量针状β -Al(Mn,Fe)Si相(图5(a))。370℃退火后,析出被再结晶抑制,第二相体积分数变化不大,Al6(Mn,Fe)相尺寸减小,有回溶趋势,α-Al(Mn, Fe)Si相则长大粗化,特别是在界面附近粗化严重(图5(b),图6);500℃退火后,Al6(Mn,Fe)相析出数量增多,分布更为弥散细小,α-Al(Mn,Fe)Si相和β- Al(Mn,Fe)Si相数量增多,尺寸增大(图5(c),图6)。

Alexander等[18],Dehmas等[19, 20]研究指出,退火过程中铝锰合金存在3Al6(Mn,Fe)+Si→α-Al(Mn,Fe)Si +6Al转变,因此退火时发生Al6(Mn,Fe)相回溶,α-Al(Mn,Fe)Si相粗化。同时这种第二相析出转变与再结晶过程交互影响,370℃退火时3003合金优先发生完全再结晶,析出被抑制,析出相体积分数无明显变化;500℃退火1h时再结晶形核、长大更快,第二相在再结晶之后或同步析出,析出后钉扎晶界使晶界难以移动,阻碍再结晶晶粒长大。

2.4 复合板拉伸断口形貌

图7为不同状态4343/3003/4343复合板拉伸断口形貌,图中上层为4343合金,下层为3003合金。退火前复合板变形充分,两层金属“被迫”形成良好结合,在外应力作用下没有产生撕裂,但各处变形不协调,韧窝大小不一、形状各异(图7(a));370℃退火后,界面无开裂现象,韧窝变大变深,同时随着形变强迫机制逐渐消除,界面两侧表现不同的韧断特征,皮层合金为沿45°方向切断的抛物线形状韧窝,芯层合金为正断的等轴韧窝(图7(b));500℃退火后,界面两侧变形协调性提高,韧窝特征趋于一致,界面形貌仅能凭高低不同形成的衬度加以辨别,结合质量提高,但芯层合金中部出现明显的撕裂孔隙(图7(c))。

图7 不同退火态复合板拉伸断口形貌 (a)未退火;(b)370℃/1h;(c)500℃/1hFig.7 Tensile fracture morphology for the composite sheet after annealing (a)unannealed;(b)370℃/1h;(c)500℃/1h

2.5 复合板TEM组织

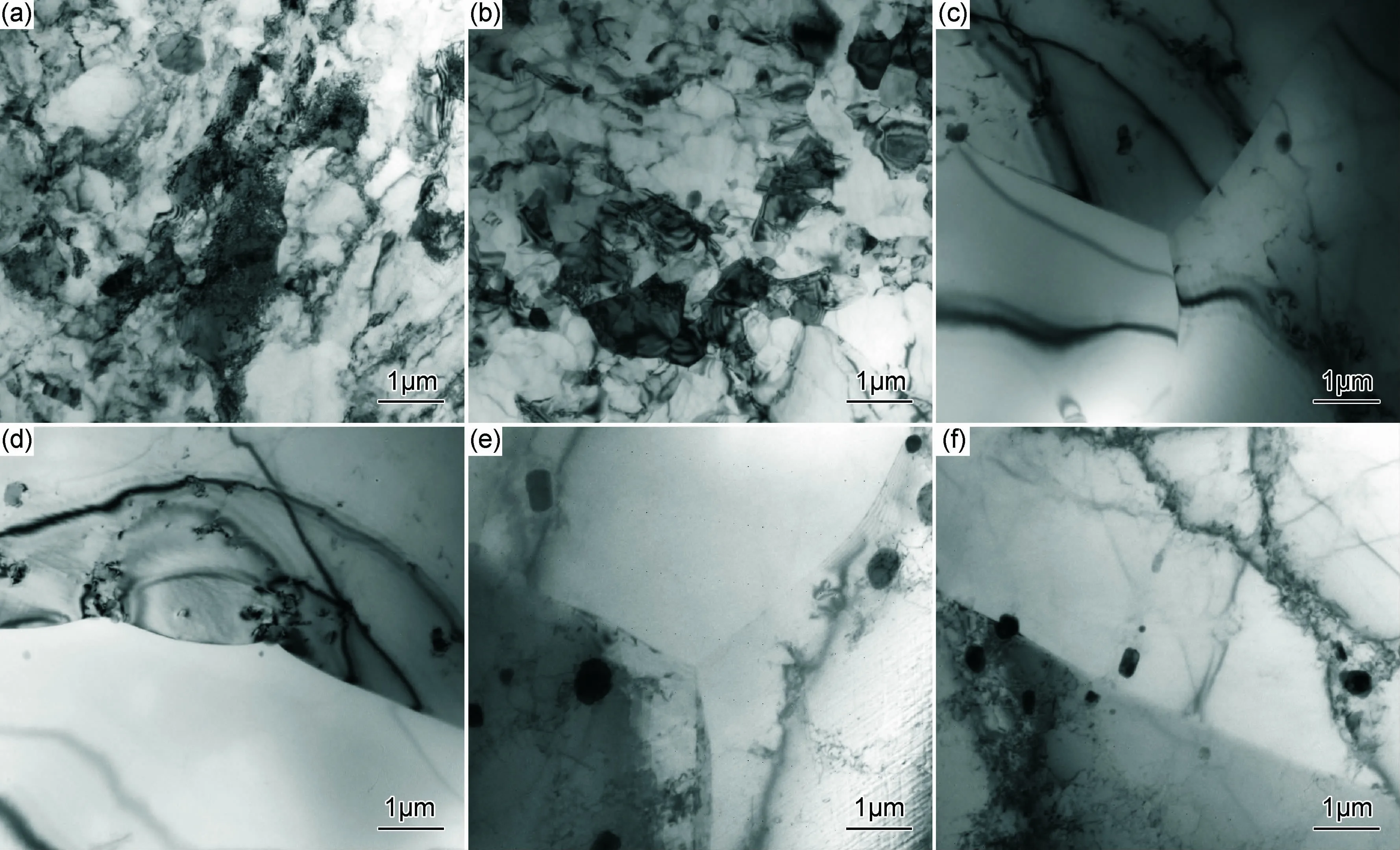

图8为不同温度退火后芯层3003合金的透射电镜组织。退火前合金中存在沿轧向呈扁平状的晶粒,边界粗化模糊,基体内位错密度高且位错缠结形成大量胞状组织(图8(a))。200℃退火后,胞状组织内缠结的位错发生滑移和攀移,在胞壁等处发生异号位错相消,位错密度降低,胞状组织减少,并出现小尺寸亚晶(图8(b))。370℃退火后,合金已完成再结晶,出现平直的三叉晶界(图8(c)),同时局部区域有尺寸小于1μm的弥散Al6(Mn,Fe)相钉扎晶界使晶界难于移动而发生弯曲,通过Smith-Zerner钉扎机制阻碍再结晶晶粒长大(图8(d))。500℃下退火后(图8(e),(f)),弥散相增多,晶界、位错被强烈钉扎,难以移动,再结晶晶粒长大受阻从而使晶粒细化,同时合金中残留有位错亚结构。

图8 芯层合金TEM组织 (a)未退火;(b)200℃/1h;(c),(d)370℃/1h;(e),(f)500℃/1hFig.8 TEM images for the core alloy after annealing (a)unannealed;(b)200℃/1h;(c),(d)370℃/1h;(e),(f)500℃/1h

2.6 分析与讨论

2.6.1 退火制度对复合板组织和性能的影响

复合板性能主要由芯层3003合金决定。3003合金退火时发生回复、再结晶,并伴随有第二相的析出,两者共同作用影响3003合金及复合板的组织和性能。

复合板经轧制变形后,芯层3003合金晶粒被拉长、压扁成纤维状,基体内大量位错相互缠结形成胞状组织,产生强烈的加工硬化。低于300℃退火时,3003合金发生以静态回复为主的位错运动,异号位错通过滑移和攀移移动到胞壁等处相消,使位错密度降低,胞状组织减少,或同号位错垂直排列成位错墙,形成小角度晶界分割晶粒成亚晶。虽然合金宏观上仍表现为纤维状组织,但晶内残余应力明显降低,加工硬化有所消除,复合板强度、硬度降低,塑性提高;300℃以上退火时合金优先发生再结晶,第二相析出被抑制或延迟。370℃退火时析出完全被抑制,预析出相主要通过应变引发晶界迁移机制促进再结晶形核,使再结晶充分,晶粒相对粗大,复合板的强度、硬度降至最低值,塑性达到最大。500℃退火后α-Al(Mn,Fe)Si相增多增粗,促进形核作用有限[12],而弥散细小的Al6(Mn,Fe)相钉扎晶界、位错作用强烈,再结晶长大过程被抑制而难于进行,晶粒尺寸反常细化,并残留有位错亚结构,与此对应的是复合板抗拉强度、屈服强度、硬度稍有上升,伸长率略有降低。

退火时间对复合板的组织与性能演变也有重要影响。280℃和370℃下退火,随着退火时间的延长,芯层合金和皮层合金再结晶程度增加,晶粒长大,加工硬化逐渐消除,复合板拉伸强度与硬度降低,塑韧性提高。尤其是370℃时芯层合金再结晶速率快,0.5h内即完成再结晶,而后晶粒长大缓慢,复合板组织、性能变化不明显,超过6h后,再结晶晶粒停止长大,复合板的拉伸强度、硬度和伸长率无明显变化。

2.6.2 退火制度对复合板结合界面的影响

退火制度的选取必须兼顾复合板界面的结合质量。退火前复合板承受大变形,芯层合金和皮层合金“被迫”形成良好结合。300℃以下退火时皮层合金发生再结晶,芯层合金仍为纤维状变形组织,冷变形下变形速率强迫协调机制也消除,皮层合金和芯层合金变形难以协同,形成的结合界面平直、清晰;300℃以上退火时两层合金都充分完成再结晶,随着退火温度的升高,两层合金匹配度增大,变形速率趋于一致,形成的结合界面平直度减小,质量提高。但温度过高时(如500℃),皮层合金元素开始向芯部熔蚀,芯层合金强度明显降低。

根据固相扩散结合机理[21,22],轧制复合工艺实现4343/3003的冶金结合包括三个阶段:(1)轧制变形时金属间物理接触形成阶段;(2)界面热加工或退火时在扩散、再结晶等作用下实现大面积结合阶段:(3)互扩散阶段。前述3003合金370℃退火时结合界面附近α-Al(Mn,Fe)Si相析出增多且相对芯层合金中部出现同类相粗大很多的现象,正是互扩散——皮层Si源补充芯层,促进Al6(Mn,Fe)相向α-Al(Mn,Fe)Si相转变的结果。

在实验温度范围内,370℃退火可实现复合板变形机械结合后的再结晶连接和互扩散结合,保证复合界面的质量。

3 结论

(1)300℃退火1h后复合板芯层3003合金开始再结晶;370℃退火1h后芯层合金完全再结晶,并发生预析出相粗化;370℃以上退火时有大量1μm以下的Al6(Mn,Fe)弥散相在再结晶后析出或由预析出相回溶细化而来,强烈钉扎晶界阻碍再结晶晶粒长大。

(2)复合板最佳退火工艺为370℃/1h。该工艺下芯层合金已完全再结晶,晶粒较粗大,皮层合金组织稳定,两者在界面处实现再结晶连接和扩散结合。

(3)再结晶温度以上退火1h时,随退火温度升高,芯层合金因第二相的Smith-Zerner钉扎效应再结晶晶粒先增大后减小,拉伸强度与硬度先降低后升高,皮层合金组织稳定性渐差;370℃退火15min~10h时,随退火时间延长,芯层合金再结晶体积分数增加,1h后达到100%,随后再结晶晶粒逐渐粗化,复合板拉伸强度与硬度有所下降。

[1] 刘禹, 王祝堂. 汽车热交换铝材概览[J]. 轻合金加工技术, 2011, 39(5): 1-16.

LIU Y, WANG Z T. Heat radiating aluminum products for automobile usage[J]. Light Alloy Fabrication Technology, 2011, 39(5): 1-16.

[2] 王祝堂. 汽车热交换器用铝板带箔[J]. 轻合金加工技术, 2005, 33(11): 1-8.

WANG Z T. Automobile heat transfer aluminum foil[J]. Light Alloy Fabrication Technology, 2005, 33(11): 1-8.

[3] 祖国胤, 李兵, 李鸿, 等. 冷轧复合对铝合金复合箔组织与性能的影响[J]. 东北大学学报:自然科学版, 2008, 29(5): 689-692.

ZU G Y, LI B, LI H, et al. Effect of cold-rolling cladding on microstructure and properties of composite aluminum alloy foil[J]. Journal of Northeastern University: Natural Science, 2008, 29(5): 689-692.

[4] WANG N, JARL E F, LI Y J, et al. Evolution in microstructure and mechanical properties during back-annealing of AlMnFeSi alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1878-1883.

[5] 张新明, 张静, 唐建国, 等. 中间退火对4343/3003/7072汽车热交换器用铝合金复合箔抗下垂性能的影响[J]. 中南大学学报:自然科学版, 2012, 43(1): 59-65.

ZHANG X M, ZHANG J, TANG J G, et al. Influence of intermediate annealing temperature on sagging resistance of 4343/3003/7072 layered aluminum foil for automobile exchanger[J]. Journal of Central South University: Science and Technology, 2012, 43(1): 59-65.

[6] EIZADJOU M, MANESH D H,JANGHORBAN K. Investigation of roll bonding between aluminum alloy stripes[J]. Materials & Design, 2008, 585(29): 900-913.

[7] 王冠, 李远波, 郭钟宁, 等. 汽车散热器新型铝合金钎焊接头腐蚀行为的分析[J]. 焊接学报, 2011, 32(6): 25-28.

WANG G, LI Y B, GUO Z N, et al. Research on corrosion of automobile condenser brazed with novel aluminium alloys[J]. Transactions of the China Welding Institution, 2011, 32(6): 25-28.

[8] HUMPHREYS F J. A unified theory of recovery, recrystallization and grain growth, based on the stability and growth of cellular microstructures-Ⅰ.The basic model[J]. Acta Materialia, 1997, 45(10): 4231-4240.

[9] HUMPHREYS F J. A unified theory of recovery, recrystallization and grain growth, based on the stability and growth of cellular microstructures-Ⅱ.The effect of second-phase particles[J]. Acta Materialia, 1997, 45(12): 5031-5039.

[10] LIU J T, BANOVIC S W, FIELDS R J, et al. Effect of intermediate heat treatment on microstructure and texture evolution of continuous cast Al-Mn-Mg alloy sheet[J]. Metallurgical and Materials Transactions A, 2006, 37(6): 1887-1898.

[11] ROBSON J D, HENRY D T, DAVIS B. Particle effect on recrystallization in magnesium-manganese alloys: particle-stimulated nucleation[J]. Acta Materialia, 2009, 57(9): 2739-2747.

[12] SONG X Y, RETTENMAYR M. Modeling recrystallization in a material containing fine and coarse particles[J]. Computional Materials Science, 2007,40(2): 234-245.

[13] HUMPHREYS F J, HATHERLY M. Recrystallization and Related Annealing Phenomena[M]. Oxford: Elsevier Science Ltd, 1995. 393-415.

[14] ROBSON J D, HENRY D T, DAVIS B. Particle effect on recrystallization in magnesium-manganese alloys: particle pinning[J]. Materials Science and Engineering: A, 2011, 528(12): 4239-4247.

[15] TROEGER L P,STARKE J E A. Particle-stimulated nucleation of recrystallization for grain-size control and superplasticity in an Al-Mg-Si-Cu alloy[J]. Materials Science and Engineering: A, 2000, 393(1-2): 19-29.

[16] TANGEN S, SJOLSTAD K, FURU T, et al. Effect of concurrent precipitation on recrystallization and evolution of the P-texture component in a commercial Al-Mn alloy[J]. Metallurgical and Materials Transactions A, 2010, 41(11): 2970-2983.

[17] 张新明, 吴文祥, 刘胜胆, 等. 退火过程中AA3003铝合金的析出与再结晶[J]. 中南大学学报:自然科学版, 2006, 37(1): 1-5.

ZHANG X M, WU W X, LIU S D, et al. Precipitation and recrystallization of AA3003 aluminium alloy during annealing[J]. Journal of Central South University: Science and Technology, 2006, 37(1): 1-5.

[18] ALEXANDER D T L, GREER A L. Solid-state intermetallic phase transformation in 3XXX aluminium alloys[J]. Acta Materialia, 2002, 50(10): 2571-2583.

[19] DEHMAS M, WEISBECKER P, GEANDIER G, et al. Experimental study of phase transformation in 3003 aluminium alloys during heating by in situ high energy X-ray synchrotron radiation[J]. Journal of Alloys and Compounds, 2005, 400(1-2): 116-124.

[20] DEHMAS M, AEBY-GAUTIER E, ARCHAMBAULT P, et al. Interaction between eutectic intermetallic particles and dispersoids in the 3003 aluminum alloy during homogenization treatments[J]. Metallurgical and Materials Transactions A, 2013, 44(2): 1059-1073.

[21] BAY N. Mechanisms producing metallic bond in cold welding[J]. Welding Journal, 1983, 62(5): 137-142.

[22] SOMEKAWA H, WATANABE H, MUKAI T, et al. Low temperature diffusion bonding in a superplastic AZ31 magnesium alloy[J]. Scripta Materialia, 2003, 48(9): 1249-1254.

Influence of Annealing on Microstructure andMechanical Properties for Hot-rolled AluminiumComposite Brazing Sheet

LI Zhi-feng1,PAN Qing-lin1,YAN Jie1,PENG Zhuo-wei1,2,LI Bo1,YANG Xin-yuan2

(1 School of Materials Science and Engineering,Central South University,Changsha 410083,China; 2 Changsha Zhongxing New Materials Co., Ltd.,Changsha 410083,China)

The microstructure and mechanical properties of 4343/3003/4343 hot-rolled aluminium composite sheet after annealing at 100-500℃ and 15min-10h were investigated by optical microscope, scanning electron microscope, transmission electron microscope, X-ray diffractometer, tensile testing machine and hardness tester. The results show that recrystallization of the core alloy occurs at 300℃ for 1h, which is accomplished above 370℃ with amounts of dispersoids precipitation. The dispersoids retard the recrystallized grain growth by pinning grain boundary. With increasing of annealing temperature for 1h, the grain size of the core alloy firstly increases and then decreases, and the tensile strength and hardness of the sheet vary conversely. Meanwhile, with annealing time at 370℃, the volume fraction of recrystallization for the core alloy increases and grain size grows gradually, and the tensile strength and hardness of the sheet decrease. The optimum annealing treatment for the sheet is 370℃/1h.

roll bonding;3003 alloy;annealing;recrystallization;dispersoid

10.11868/j.issn.1001-4381.2015.05.003

TG146.2+1

A

1001-4381(2015)05-0013-08

2013-07-22;

2014-11-19

潘清林(1964-),男,博士,教授,博士生导师,主要从事高性能铝合金研究工作,联系地址:湖南省长沙市麓山南路932号中南大学材料科学与工程学院(410083),E-mail:pql@csu.edu.cn