等温淬火球墨铸铁滚动磨损与损伤性能

付志凯,王文健,丁昊昊,顾凯凯,刘启跃

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031)

等温淬火球墨铸铁滚动磨损与损伤性能

付志凯,王文健,丁昊昊,顾凯凯,刘启跃

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031)

利用不同热处理方式和球化工艺,获得两种显微组织和不同硬度的等温淬火球墨铸铁(Austempered Ductile Iron, ADI)材料,利用MMS-2A微机控制摩擦磨损试验机对比研究了两种等温淬火球墨铸铁材料、车轮材料与U71Mn钢轨匹配时的滚动磨损与损伤性能。结果表明:ADI材料与U71Mn钢轨匹配时的摩擦因数明显小于车轮材料;由于ADI材料具有自润滑效果导致其磨损率明显小于车轮材料,ADI材料的自润滑性能也降低了对摩副U71Mn钢轨的磨损率,其中含有较大球状石墨和较少残余奥氏体的ADI2材料和对摩副U71Mn钢轨的磨损率最小;ADI材料的磨损机制主要表现为轻微疲劳磨损,对摩副U71Mn钢轨的磨损机制主要表现为黏着和轻微疲劳磨损,而轮轨材料匹配时的塑性流动层显著,损伤以表面疲劳裂纹和剥层损伤为主。

等温淬火球墨铸铁;自润滑;磨损率;损伤

等温淬火球墨铸铁(Austempered Ductile Iron,ADI)是一种新兴的具有广阔应用前景的材料。它是通过等温淬火热处理或加入合金元素使球墨铸铁基体组织由铁素体、珠光体变为针状铁素体、富碳奥氏体和马氏体等组织[1]。它具有强度高,质量轻,耐磨性好,耐疲劳性能好,减音性能和吸震性好,成本低等许多优点[2]。由于它具有自润滑作用和耐疲劳能力以及优异的抗磨损能力,主要用于抗磨件和高性能、高精度要求的重要构件等[3,4]。

近年来ADI在西方发达国家呈现迅速发展的趋势,在农业、汽车行业及铁路等方面都有所应用[5,6],在过去的10余年间以15%的速度增长,预期今后的增长速度可能更快。我国ADI的生产应用,经过近几年的不断努力,也在许多行业有所应用。ADI的一些性能特点已逐步被人们认识并加以利用[1]。由于ADI的众多优点,国内外大量研究人员对其做了许多的实验研究。刘金城等[2]对比研究了同硬度的ADI材料及其他金属材料的耐磨性,结果发现ADI材料具有优良耐磨性。Greno等[7]分析研究了ADI材料疲劳裂纹的扩展机制和原因。Dommarco等[8]运用滚动疲劳试验机对比了ADI材料与AISI 440C和SAE52100轴承钢材料的抗疲劳能力,结果表明ADI具有良好的抗裂纹扩展能力。Ahmadabadi等[9]运用磨损试验机对比了奥氏体化过程中的不同温度对最终ADI材料耐磨性能的影响。曾东方等[10]通过对两种ADI 材料、合金钢车轮材料(ER8) 和合金钢钢轨材料(PD3)的滚动接触磨损实验研究,从ADI 的自润滑机理、组织差异和材料硬化等方面讨论了ADI材料及合金钢车轮材料分别与合金钢钢轨材料配副时的滚动接触磨损性能。

ADI材料具有许多优良特性,在多个领域也有了实际应用,但其自身与其对摩副的摩擦磨损及损伤行为的研究仍不充分。本工作利用MMS-2A微机控制摩擦磨损试验机进行了摩擦磨损实验,研究对比了两种不同微观组织的ADI材料、车轮材料与U71Mn匹配时的滚动磨损与损伤性能。

1 实验

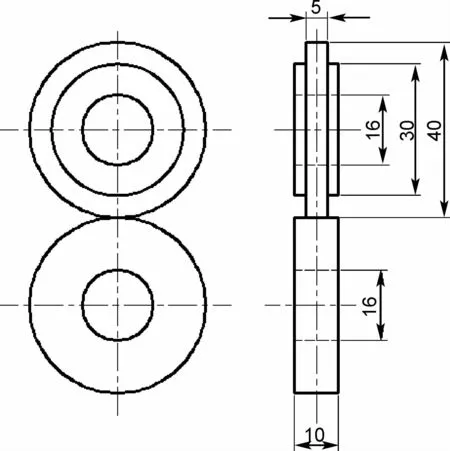

摩擦磨损实验在MMS-2A型微机控制摩擦磨损试验机上进行。通过两个轮形试件实现对滚接触,其中上试样分别为ADI材料和车轮材料,下试样为U71Mn热轧钢轨。上下试样均为圆环形状,外径40mm,两试样的接触宽度为5mm。上下试件的结构尺寸如图1所示。

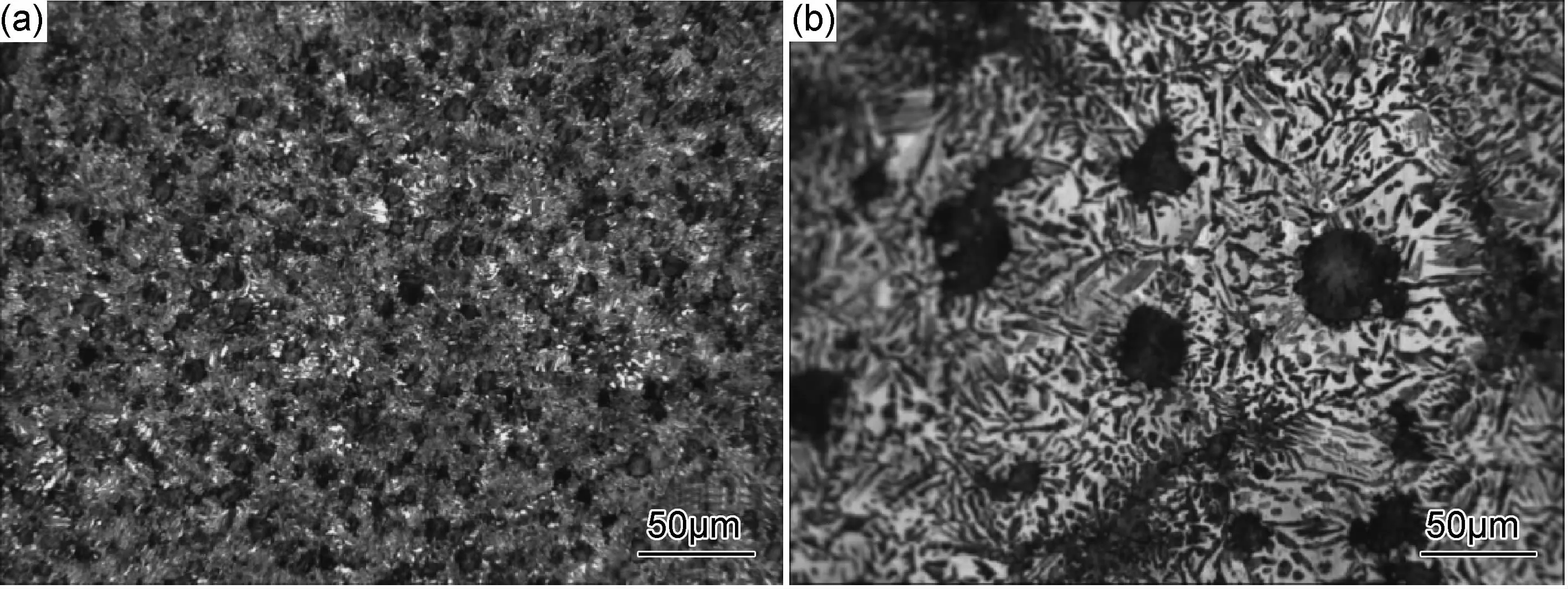

实验参数:垂向载荷为430N,最大接触应力526MPa,上下轴转速分别为192r/min和200r/min,转动滑差率为3.83%;实验时间24h。两种ADI材料的化学成分相同,通过不同热处理条件和球化工艺,获得两种显微组织和不同硬度的等温淬火球墨铸铁材料,其编号为ADI1和ADI2。进行了三组滚动匹配实验,编号为1#(ADI1-U71Mn),2#(ADI2-U71Mn)和3#(车轮材料-U71Mn)。实验材料化学成分见表1。图2为ADI材料的微观组织照片。可以看出,ADI试样由针状的铁素体和铁素体间片状或块状的残余奥氏体以及石墨球组成,其中ADI1试样的残余奥氏体较多,石墨球较小且分布较密,具有较低的显微硬度,而对应的ADI2试样材料残余奥氏体较少,石墨球较大且分布密度相对小,具有较高的显微硬度。

图1 试样尺寸示意图Fig.1 Scheme size of specimens

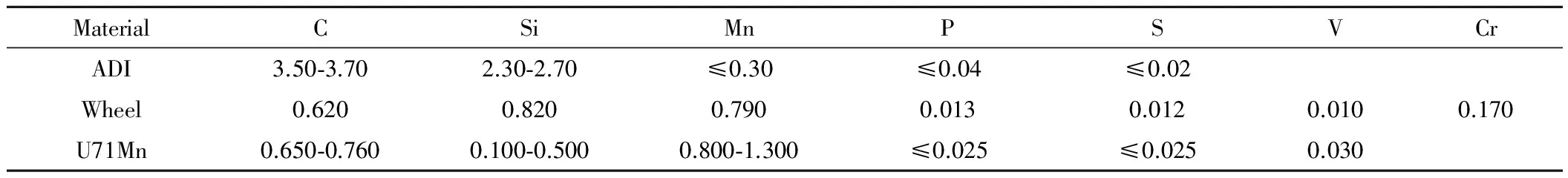

表1 实验材料化学成分(质量分数/%)

图2 ADI材料微观组织OM照片 (a)ADI1;(b)ADI2Fig.2 OM microstructure photographs of ADI (a)ADI1;(b)ADI2

实验在常温干态下进行;利用维氏硬度仪(MVK-H21)测量试样的硬度值;利用电子分析天平(JA4103)通过称重法测量试样磨损量,每次测量前用超声波清洗试样,每个试样测量10次取平均值;利用扫描电子显微镜(SEM)(JSM-6490LV)观察试样磨损后的表面磨痕损伤形貌;利用光学显微镜(OM)(OLYMPUS BX60M)观察试样剖面塑性变形情况。

2 结果与讨论

2.1 滚动摩擦行为

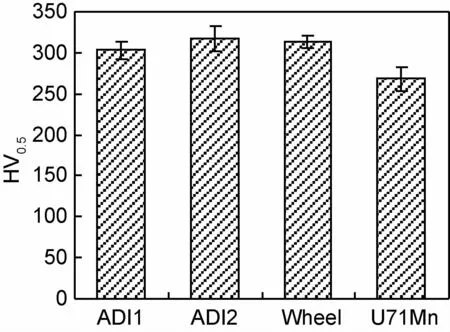

图3为试样的表面硬度。由图3可见,ADI2材料表面硬度明显高于ADI1材料,车轮材料的硬度介于两种ADI材料之间,对摩副U71Mn钢轨材料的硬度最小。通常硬度测量方法测量的是基体和石墨的平均硬度[2],石墨球附近的硬度要小于其他部位硬度,故ADI材料中金属基体的实际硬度比测量值要高,因此,ADI材料的实际硬度可能要比车轮和钢轨材料的高。

图3 试样的表面硬度Fig.3 The surface hardness of specimens

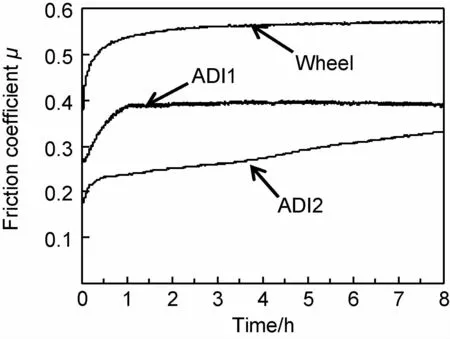

图4为轮轨试样的滚动摩擦因数。可以看出:起始阶段由于摩擦副表面光洁使得摩擦因数较低,表面光滑薄膜磨损后摩擦因数增大。随时间变化经过多次循环后,摩擦表面达到动态平衡状态[11],ADI1-U71Mn与车轮材料-U71Mn摩擦因数逐渐趋于平稳,且ADI1摩擦因数明显小于车轮材料的摩擦因数。由于ADI材料组织中具有石墨球,磨损过程中表层部分石墨球析出并附着在磨损面形成润滑层,使两组ADI摩擦副具有较小摩擦因数,同时ADI2表面硬度比ADI1高,ADI2表层石墨球较大,这可能导致ADI2的摩擦因数要小于ADI1材料,表明ADI材料具有良好的自润滑性能。

图4 试样的滚动摩擦因数Fig.4 Rolling friction coefficient of specimens

2.2 滚动磨损行为

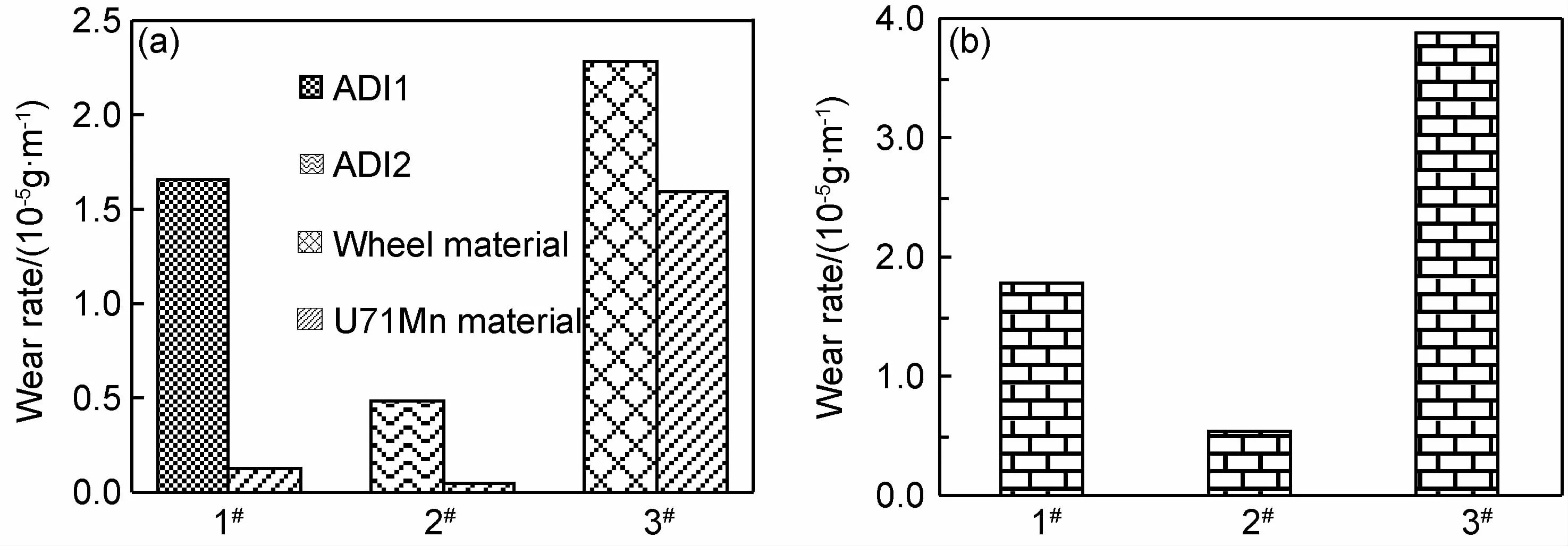

图5为试样的磨损率。从图5(a)可以看出ADI的磨损率比车轮材料小得多,这是由于ADI材料在磨损过程中,靠近ADI试样表面的石墨球逐渐渗透到接触面,由于石墨具有较低的剪切强度, 易形成转移膜,进而转移到对偶材料表面形成润滑膜,引起摩擦因数的降低[12],使得摩擦副表面处于一种良好的稳定边界润滑摩擦状态,即ADI的自润滑作用。滚动接触过程中润滑层石墨主要有两个来源,即接触面上的石墨主要来源于接触滚动磨损中从表面上脱离出的石墨球,当其进入接触面后形成间断不连续的石墨层;表层石墨另一个来源是次表面的石墨球在切向力的作用下沿着滚动方向发生塑性流动,石墨球逐渐被拉伸拉长,当石墨球的细长端延伸到接触面时,石墨即渗透到接触面。另外ADI材料由于基体中含有残余奥氏体,当受到磨压外力作用时,会发生残余奥氏体向马氏体的转变,致使ADI材料表面硬化,形成硬度很高的薄层,表面耐磨性得到提高[13-15],故ADI材料耐磨性好于车轮材料。此外,由于较高硬度的ADI2,在磨损后表面硬度比ADI1要高,从而使ADI2材料耐磨性更好。与ADI材料对摩U71Mn的磨损率远小于与车轮材料对摩的U71Mn磨损率,这表明ADI材料自润滑性明显降低了对摩副的磨损率。从系统总磨损率来看,ADI材料明显降低了摩擦副的总磨损率(图5(b)),其中ADI2-U71Mn总磨损率最小,轮轨材料匹配时的总磨损率最大。

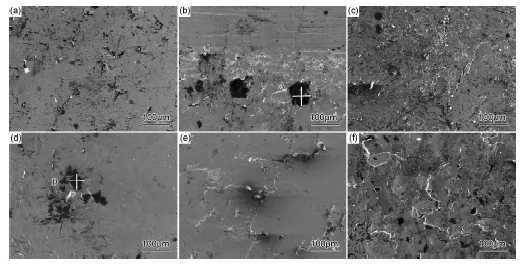

图6给出了试样表面损伤SEM照片。在反复的滚动接触中,接触表面在接触应力和切向力作用下发生塑性变形,当塑性变形积累量超过变形极限时,表面起裂出现微裂纹,随着磨损的进行出现棘轮效应,材料在裂纹处以磨屑形式剥落[16]。由于ADI材料具有自润滑性,表面石墨润滑层减小了切向力的作用,导致ADI1表面出现了较小的表面起裂与小块剥落损伤,磨损机制主要为轻微疲劳磨损(图6(a))。与ADI1对摩的1#U71Mn磨损表面也存在较小的表面起裂和小块剥落,其损伤机制主要为黏着和轻微疲劳磨损(图6(b))。观察图6(c)发现,表面起裂比ADI1小很多,起裂处存在小块剥落,并且粘有一些磨屑和轻微磨痕,比ADI1损伤轻微,磨损机制主要为轻微疲劳磨损。与ADI2对摩的2#U71Mn磨损表面平整,存在很少的表面起裂和小块剥落,对比图6(b)可以发现,2#U71Mn磨损更轻微,其磨损机制主要为轻微疲劳磨损(图6(d))。车轮材料磨损表面主要为大的表面起裂和大块剥落为主,由于车轮材料不具有自润滑性能,滚动接触过程中出现较大的表面起裂,同时导致了较大的块状剥落[17],磨损机制主要为较严重的疲劳磨损(图6(e))。与车轮材料对摩的3#U71Mn磨损表面粗糙且存在很多的表面起裂和较大的块状剥落,因此其磨损机制主要为较严重疲劳磨损(图6(f))。

图5 试样磨损率(a)与总磨损率(b)Fig.5 The wear rate (a) and total wear rate (b) of specimens

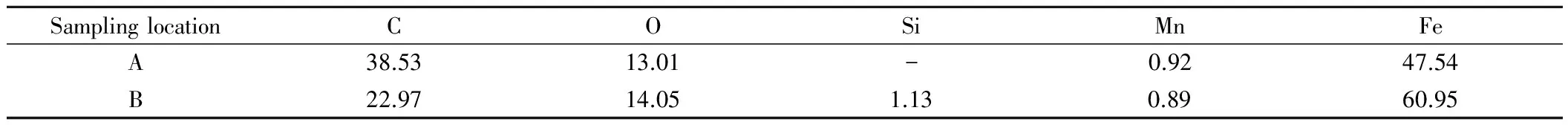

在接触应力作用下,由ADI材料上脱落的石墨附着在U71Mn钢轨材料表面,形成了减磨层,起到了润滑作用,减轻了ADI与U71Mn材料的表面损伤,如图6(b),(d)中大块黑色区所示,对其(十字交点处)进行EDS能谱分析发现碳含量很高,这表明脱落的石墨在对摩副上形成了部分石墨减磨润滑层(表2)。

图6 试样表面损伤SEM照片 (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)车轮材料;(f)3#U71MnFig.6 SEM photographs of surface damage of specimens (a)ADI1;(b)1#U71Mn;(c)ADI2; (d)2#U71Mn;(e)wheel material;(f)3#U71Mn

SamplinglocationCOSiMnFeA38.5313.01-0.9247.54B22.9714.051.130.8960.95

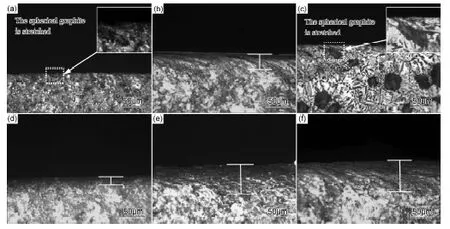

图7为对应的试样剖面组织OM照片。试件在滚动接触过程中,接触表面受到高摩擦力作用,表层金属沿着摩擦力方向产生滑移,经过反复滚动接触摩擦,表层金属滑移累积形成塑性变形层[18]。由于ADI材料具有自润滑性能,磨损过程中接触表面会形成润滑层,对摩擦力具有抵抗作用,从图7(a)和图7(c)可以看出,ADI材料的表层组织塑性变形很小,但ADI材料中的球形石墨存在明显的拉伸变化,塑性变形小的ADI材料的表面磨损和表面损伤比车轮材料要轻微许多。1#U71Mn的塑性流变层较为明显,而2#U71Mn的塑形流动不明显,这也表明ADI材料组织的改善提高了对摩副的抗塑性变形能力,同时也减小了对摩副的表面磨损和损伤。车轮材料在周期性摩擦力作用下,表层组织沿摩擦力方向滑移严重,导致表层组织塑性变形层厚度最大,沿塑性流动方向更容易出现起裂,严重时导致剥落损伤(图7(e)),对应的3#U71Mn塑性变形也很严重,其对应的表面损伤以严重的疲劳裂纹和剥层为主。

图7 试样剖面组织OM照片 (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)车轮材料;(f)3#U71MnFig.7 OM photographs of section microstructure of specimen (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)wheel material;(f)3#U71Mn

综上分析可知,与车轮材料相比ADI材料抵抗塑性变形和表面损伤的能力更强,同时也减轻了对摩副的表面磨损及损伤,此外ADI材料的组织不同也会影响其自润滑性能的发挥,石墨球的分布和颗粒大小直接影响ADI材料的耐磨性。此外,ADI材料还可提高对摩副的耐磨性,降低对摩副的表面损伤。上述实验结果表明,ADI材料可以应用到有减磨要求的滚动摩擦副中(如轮轨摩擦副),通过其自身润滑性能有效降低系统的磨损和表面损伤。

3 结论

(1)ADI材料具有自润滑功能,与车轮材料相比ADI材料具有较小的摩擦因数,含较大球形碳、较少残余奥氏体的ADI2与U71Mn钢轨匹配时的摩擦因数最小。

(2)ADI材料磨损率远小于车轮材料的磨损率,其耐磨性优于车轮材料,其中ADI2材料的磨损率最低;ADI材料同时降低了对摩副U71Mn钢轨的磨损率。

(3)ADI材料的磨损机制主要表现为轻微疲劳磨损,对摩副U71Mn钢轨的磨损机制主要表现为黏着和轻微疲劳磨损;轮轨材料匹配时塑性流动明显,其损伤以表面疲劳裂纹和剥层损伤为主。

[1] 曾艺成.等温淬火球墨铸铁(ADI)现状及发展前景[J]. 中国铸造装备与技术,2007,(3):60-66.

ZENG Y C. Application and development forecast of austempered ductile iron in China[J]. China Foundry Machinery & Technology,2007,(3):60-66.

[2] 刘金城,时胜利.等温淬火球铁(ADI)优越的耐磨性[J]. 铸造技术,2005,26(4):316-320.

LIU J C, SHI S L. Unique wear resistance of ADI[J]. Foundry Technology,2005,26(4):316-320.

[3] 叶学贤.等温淬火球墨铸铁(ADI)的性能及其应用[A]. 第8届中国铸造科工贸大会论文集[C].北京:《中国学术期刊(光盘版)》电子杂志社,2008.

YE X X. The properties and application of austempering ductile iron (ADI)[A]. The 8th China Foundry Branch Trade and Industry Conference Proceedings[C].Beijing: China Academic Journal (CD) e-magazine, 2008.

[4] KUMARI U R,RAO P P. Study of wear behaviour of austempered ductile iron[J]. Journal of Materials Science,2009,44(4):1082-1093.

[5] YANG J H, PUTATUNDA S K. Near threshold fatigue crack growth behavior of austempered ductile cast iron (ADI) processed by a novel two-step austempering process[J]. Materials Science and Engineering:A,2005,393(1-2):254-268.

[6] KATRIN M. On the suitability of ADI as an alternative material for railcar wheels[A]. Proceedings of the Tagungsband zum CIATF Technical Forum[C]. Dusseldorf: CIATF,1999.

[7] GRENO G L,OTEGUI J L, BOERI R E. Mechanisms of fatigue crack growth in austempered ductile iron[J]. International Journal of Fatigue,1999, 21(1):35-43.

[8] DOMMARCO R C , BASTIAS P C , DALL'O H A, et al. Rolling contact fatigue (RCF) resistance of austempered ductile iron (ADI)[J]. Wear,1998, 221(1):69-74.

[9] AHMADABADI M N, GHASEMI H M , OSIA M . Effects of successive austempering on the tribological behavior of ductile cast iron[J]. Wear, 1999,231(2):293-300.

[10] 曾东方,鲁连涛,张继旺,等.等温淬火球墨铸铁的滚动接触磨损性能研究[J].摩擦学学报,2012,32(2):171-175.

ZENG D F, LU L T,ZHANG J W, et al. Rolling contact wear property of austempered ductile iron[J]. Tribology,2012,32(2):171-175.

[11] 施俭亮,付业伟,李贺军,等.炭纤维含量对新型陶瓷摩擦材料性能的影响[J]. 材料工程,2013,(2):45-49.

SHI J L,FU Y W,LI H J, et al. Effects of carbon fiber content on the performance of new advanced ceramic brake materials[J]. Journal of Materials Engineering, 2013,(2):45-49.

[12] 胡志彪,李贺军,付前刚,等.低摩擦系数固体润滑涂层研究进展[J]. 材料工程,2006,(3):60-63.

HU Z B,LI H J,FU Q G, et al. Research progress on low friction coefficient solid lubricating coatings[J]. Journal of Materials Engineering, 2006,(3):60-63.

[13] 王成刚,苏涛,王怀林.等温淬火球墨铸铁(ADI)及其在汽车上的应用[J]. 汽车工艺与材料,2003,(11):5-7.

WANG C G, SU T, WANG H L. Austempered ductile iron (ADI) and its application in automotive vehicles[J]. Automobile Technology & Material, 2003,(11):5-7.

[14] 王立人,黄人达,陈茂春.奥氏体-贝氏体球铁滑动摩擦磨损特性的试验研究[J]. 湖南大学学报:自然科学版,1992,19(6):12-17.

WANG L R, HUANG R D, CHEN M C. An experimental study of the sliding friction and wear behaviors of ADI[J]. Journal of Hunan University:Natural Sciences,1992,19(6):12-17.

[15] 高颂,刘金海,边泊乾,等.等温淬火工艺对ADI耐磨性的影响[J]. 铸造技术,2008,29(3):386-390.

GAO S, LIU J H, BIAN B Q, et al. Effect of austempering on the wear resistance of austempered ductile iron[J]. Foundry Technology,2008,29(3):386-390.

[16] TYFOUR W R, BEYNON J H, KAPOOR A. The steady state wear behaviour of pearlitic rail steel under dry rolling-sliding contact conditions[J]. Wear, 1995, 180(1-2):79-89.

[17] 王文健,张向龙,张继旺,等.碳含量对车轮钢滚动摩擦磨损性能影响[J]. 铁道学报,2012,34(2):32-35.

WANG W J, ZHANG X L, ZHANG J W, et al. Effect of carbon content on rolling friction and wear behavior of wheel steel[J]. Journal of the China Railway Society,2012,34(2):32-35.

[18] 熊嘉阳,金学松.铁路曲线钢轨初始波磨演化分析[J].机械工程学报, 2006, 42(6):60-66.

XIONG J Y,JIN X S. Analysis on evolution of initial rail corrugation[J]. Chinese Journal of Mechanical Engineering,2006,42(6): 60-66.

Rolling Wear and Damage Properties of Austempered Ductile Iron

FU Zhi-kai,WANG Wen-jian,DING Hao-hao,GU Kai-kai,LIU Qi-yue

(Institute of Tribology,State Key Laboratory of Traction Power, Southwest Jiaotong University,Chengdu 610031,China)

Two kinds of austempered ductile iron (ADI) with different microstructure and hardness were obtained by using different heat treatment and spheroidizing process. The rolling wear and damage properties of two kinds of ADI, wheel material and U71Mn rail were investigated using MMS-2A testing apparatus. The results show that the friction coefficient of ADI and U71Mn materials is obviously lower than that of wheel material. The wear rate of ADI material is obviously smaller than that of wheel material due to a function of self-lubricating. Furthermore, the self-lubricating of ADI material decreases the wear rate of U71Mn rail material. The wear rates of ADI2 with large spherical graphite nodule dimension and less residual austenite and U71Mn rail are the smallest. The wear mechanism of ADI material is slight fatigue wear and the wear mechanism of corresponding U71Mn rail material is adhesion and slight fatigue wear. However, there is obvious plastic flow when the wheel/rail materials are applied. The surface fatigue crack and delamination damage are the main wear mechanism.

ADI;self-lubricating;wear rate;damage

10.11868/j.issn.1001-4381.2015.05.013

TH117.1

A

1001-4381(2015)05-0075-06

国家自然科学基金资助项目(51174282,U1134202);国家重点实验室自主研究课题(TPL1301)

2013-11-11;

2014-11-25

王文健(1980-),男,博士,副研究员,主要从事轮轨关系与摩擦学研究,联系地址:四川省成都市二环路北一段西南交通大学(610031),E-mail:wwj527@163.com