带叶片扩压器离心压缩机模型级内流研究

周俊安,刘立军,肖萍,陈彦峰,郭江峰,陈雪江

带叶片扩压器离心压缩机模型级内流研究

周俊安1,刘立军1,肖萍2,陈彦峰2,郭江峰1,陈雪江1

离心式压缩机广泛应用于冶金、石油化工、天然气输送、制冷以及动力工业等多个行业,长期以来国内外专家学者对离心压缩机进行了研究和探索[1-4],其中模型级相似设计是目前工程中应用最为广泛的一种设计方法。针对模型级的研发和研究工作已有大量的文献,例如:闻苏平等分析了马赫数对离心压缩机小流量系数模型级性能的影响[5];张楚华等研究了半开式离心压缩机叶轮的内部流场、气动性能随叶顶间隙的变化规律[6];刘瑞韬等研究了压缩丙烯时模型级内部及弯道回流器内部流动规律[7];么立新对小流量模型级进行了结构设计优化[8]。

扩压器作为离心压缩机的核心静止部件,对整个模型级的影响十分显著。Liu等采用数值模拟的方法分析了叶轮和扩压器之间的相互作用对叶轮尾部及扩压器内部气流的影响[9];Anish等用数值模拟的方法分析了4种不同扩压器下离心压缩机的性能[10];闻苏平等数值研究了某离心风机叶轮和扩压器耦合的非定常流动[11];李凯等采用实验和数值研究相结合的方法对某离心风机的扩压器进行了研究[12]。

翼型叶片扩压器由于造价高的缘故,所以多用于航空航天领域[13],具有结构紧凑、尺寸小和高转速的特点,而且运行在高马赫数下。一般离心压缩机模型级研究采用的结构多是叶轮、扩压器和蜗壳[14],但是同时带有弯道和回流器的整个模型级的实验与数值模拟的对比研究并不多见。

本文对某研发的工业用带翼型叶片扩压器离心压缩机模型级的内部流动进行了数值模拟,同时开展了模型级外特性的实验研究,分析了该模型级内部流动特点、损失机理及其对级性能的影响。

1 模型级及其计算模型

本文离心压缩机模型级叶轮和叶片扩压器的基本参数如表1和表2所示,其中叶轮转速为11 515 r/min,进口总温为30 ℃,进口总压为101 325 Pa,设计工况下质量流量为4.05 kg/s,介质为空气。叶片扩压器的叶片形式为翼型。

图1为模型级的计算网格。根据叶轮叶片的特点,对壁面附近和叶片进、出口处的网格进行了加密处理。进口边界条件为给定总温、总压和速度方向,出口边界条件为给定质量流量。旋转叶轮和叶片扩压器的耦合计算采用滑移运动网格技术。在模型级数值模拟试算阶段采用了3套计算网格,其中单通道叶轮内部的网格数分别为206 000、309 500和460 000,模型级其他部件内部的计算网格数按照相应比例分别进行调整。根据网格无关性原则和计算效率原则,最后确定采用第二套网格用于详细的计算分析(单通道叶轮的计算网格数为309 500)。计算中取壁面网格y+值为30,壁面边界层效应计算采用壁面函数法。

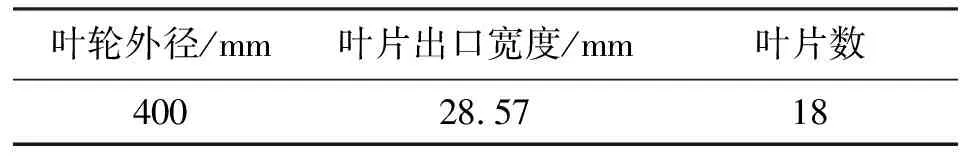

表1 模型级叶轮的几何参数

表2 模型级叶片扩压器的几何参数

(a)压缩机级网格

(b)单通道网格图1 模型级计算网格

2 翼型叶片扩压器模型级外特性

模型级的外特性是由研发模型级的内部流动特性决定的。为了研究模型级的外特性及其影响因素,在对模型级内流进行详细分析之前,首先采用数值模拟和实验的方法对模型级的外特性进行了对比研究,以验证数值模型和相关算法的准确性和可靠性。

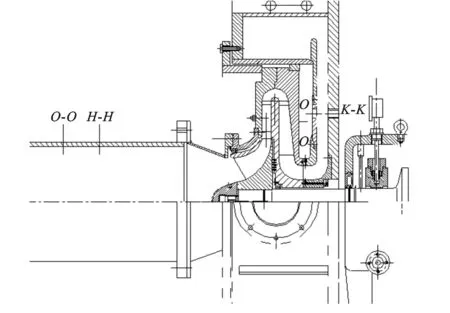

标准模型级性能实验采用了JB/T3165—1999《离心和轴流式鼓风机和压缩机热力性能试验方法》中的开式进、出气实验方法,进口管道装有端面喷嘴以测量流量,出气管道装有闸阀以调节流量。图2为模型级实验简图,测量截面为模型级的进、出口截面。

图2 模型级实验简图

图3为通过数值模拟和实验分别获得的模型级无因次性能曲线。由图3可见,数值模拟预测的模型级性能曲线与实验获得的结果一致,由数值模拟获得的级效率和总能头系数较实验值略大,级效率计算值与实验值的平均相对偏差为3.5%。

由图3还可见,在工况范围内,整个模型级的性能较好,效率性能曲线非常平坦,且平均效率高达82%,表明所研发的模型级具有优良性能。对比计算值和实验值表明,本文采用的数值模型和获得的模拟结果是可靠的,能够比较准确地预测离心压缩机模型级的内部流动和性能。

图3 模型级无因次性能曲线

3 模型级内部流动分析

对3种典型流量工况下模型级内部的流动和总压损失进行了分析,这3种工况分别为:小流量工况(质量流量为2.475 kg/s)、设计流量工况(质量流量为4.05 kg/s)、大流量工况(质量流量为5.40 kg/s)。

3.1 设计工况下模型级内部通流速度发展

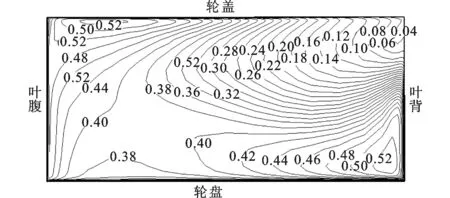

图4为设计工况下叶轮和扩压器出口截面上的通流速度(Cm/u2)分布。由图4a可见,在叶轮出口通流速度并不均匀,在轮盖与叶片吸力面的角区有明显的尾迹区存在,而最大速度分布在轮盖与压力面的角区以及轮盘与吸力面的角区。由图4b可见,对于扩压器,主流区域的流动速度逐渐均匀化,同时在前、后壁面上形成了明显的壁面边界层,且在扩压器出口截面最为明显。

(a)叶轮出口截面

(b)叶片扩压器出口截面图4 设计流量下叶轮和扩压器出口截面内的通流速度分布

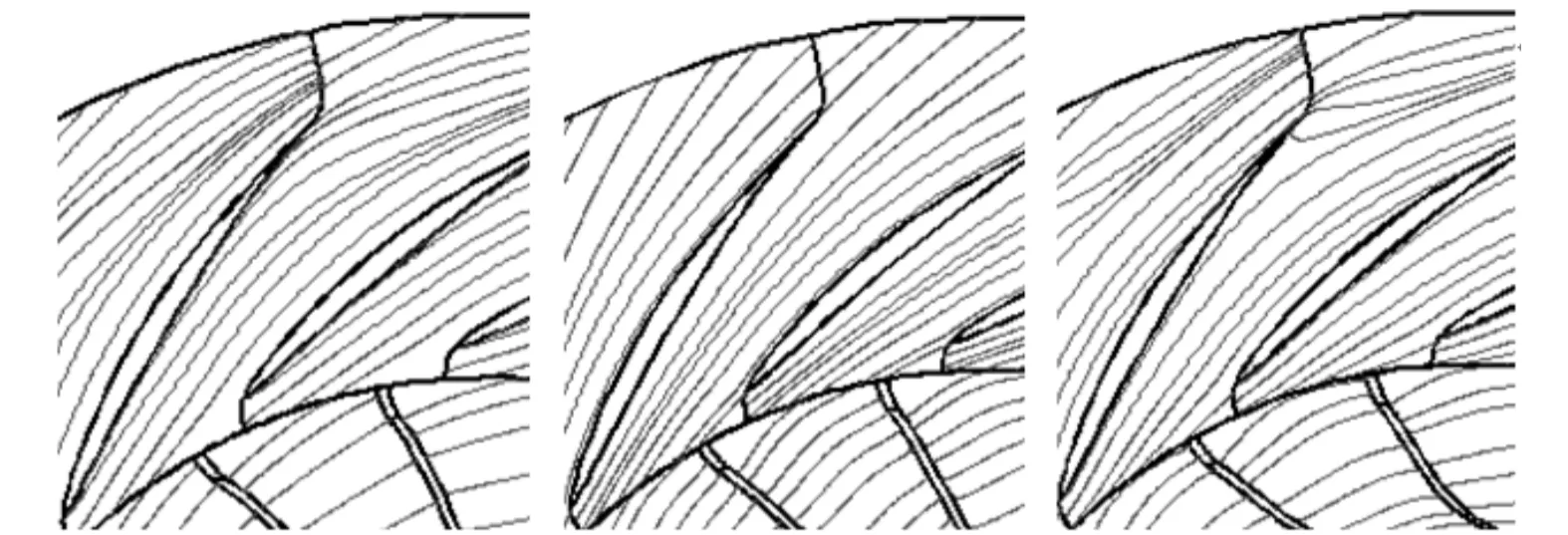

3.2 不同工况下扩压器子午面内速度分布

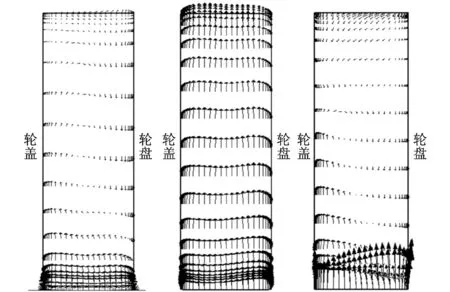

图5为不同流量工况下不同跨盘盖截面上扩压器流道子午面的速度分布。其中,小流量工况取靠近叶腹的截面,设计工况取中间截面,大流量工况取靠近叶背的截面,靠近叶腹的截面、中间截面和靠近叶背的截面分别指流道内在周向距叶腹20%、50%和80%流道宽度的位置。

小流量下,气流主要冲击叶片扩压器叶背,叶腹处易出现旋涡(见图5a),在靠近叶腹的截面上,整个子午面内几乎都有回流存在,而其他子午面内的流动状况良好。在设计流量下,所有子午面内的流动速度分布都比较均匀(见图5b)。大流量下,气流主要冲击叶片扩压器叶腹,叶背处易形成旋涡区(见图5c),在靠近叶背子午面内的大部分区域都有回流形成。

(a)小流量 (b)设计流量 (c)大流量图5 扩压器子午面内速度分布

3.3 不同工况下跨叶片截面内流动迹线分布

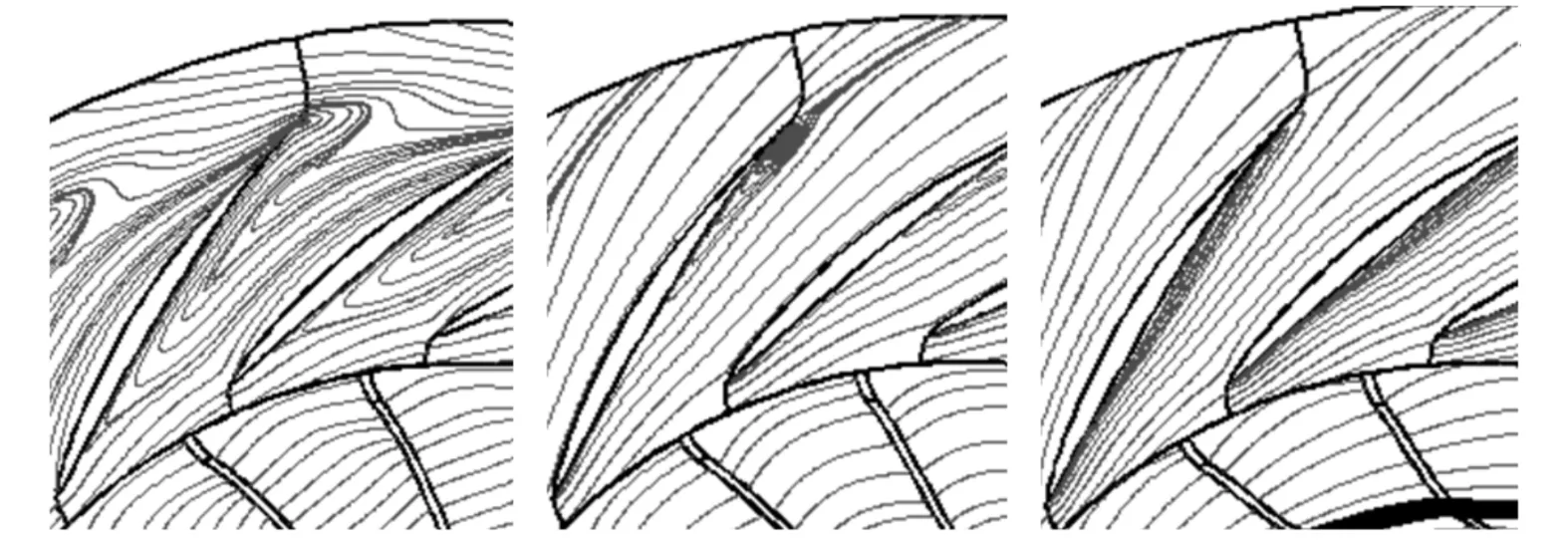

迹线表示气体运动的轨迹,它是将气体的流动速度在整个区域内随时间进行积分后得到的气体运动的轨迹线。了解了气体的运动轨迹,就可以知道气流在扩压器中的流动情况。图6~图8分别显示了不同工况下不同跨叶片截面内(5%叶高、50%叶高、95%叶高)气流迹线分布。

小流量下(见图6),叶片扩压器叶腹附近旋涡的大小和位置在不同叶高处并不相同。在靠近轮盘处,旋涡区范围最大,几乎影响了整个流道;在中间叶高截面内,旋涡局限在叶腹尾缘;在靠近轮盖处,旋涡紧贴整个叶腹。

(a)5%叶高 (b)50%叶高 (c)95%叶高图6 小流量下气流迹线分布

设计流量下(见图7),气流沿着流道中心线流动,未产生明显的旋涡,说明此时扩压器中的流动损失较小,运行效率较高。

(a)5%叶高 (b)50%叶高 (c)95%叶高图7 设计流量下气流迹线分布

(a)5%叶高 (b)50%叶高 (c)95%叶高图8 大流量下气流迹线分布

大流量下(见图8),叶背附近的旋涡由轮盘到轮盖截面逐渐向出口移动。在靠近轮盘处,旋涡几乎覆盖了整个叶背;中间叶高处,旋涡向扩压器出口方向移动;在靠近轮盖处,旋涡位于扩压器出口位置。

4 扩压器内总压和马赫数分布

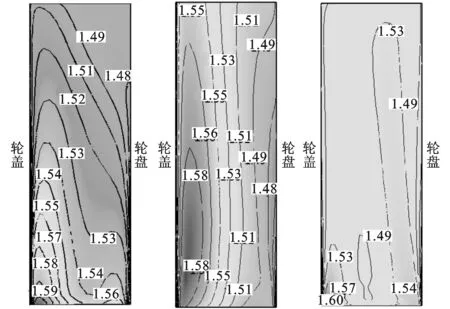

4.1 不同工况下扩压器子午面内总压分布

扩压器内的总压分布反映了扩压器内部的流动损失。图9~图11为不同流量工况下模型级叶片扩压器内不同跨盘盖子午面上(靠近叶背、中间截面、靠近叶腹)的总压(P0/P0,in)分布。

小流量下(见图9),靠近叶背处的总压损失较大,中间子午面和靠近叶腹子午面总压损失较小,而在扩压器进口处总压均是轮盖侧高于轮盘侧,总压损失也是轮盖侧高于轮盘侧。

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图9 小流量下扩压器子午面内总压分布

设计流量下(见图10),沿子午线方向的总压梯度相对较小,因此总压损失也就最小。

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图10 设计流量下扩压器子午面内总压分布

大流量下(见图11),靠近叶背的总压在扩压器进口处开始急剧减小,轮盘处总压减小较轮盖处更快,而在靠近扩压器出口区域总压趋于均匀;在中间子午面内,总压从进口到出口的梯度比较大;在靠近叶腹处,气流不断地向叶腹靠拢,总压不但没有损失,反而有局部上升的趋势,轮盘处最明显。

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图11 大流量下扩压器子午面内总压分布

对比图9~图11可见,大流量下在靠近叶背处和中间子午面内的总压损失要远大于小流量及设计流量下的总压损失。比较而言,小流量下的总压损失并不十分明显,这表明大流量下在叶背附近形成的旋涡对总压损失的影响较大,而小流量下在叶腹处形成的旋涡对总压损失的影响并不显著。

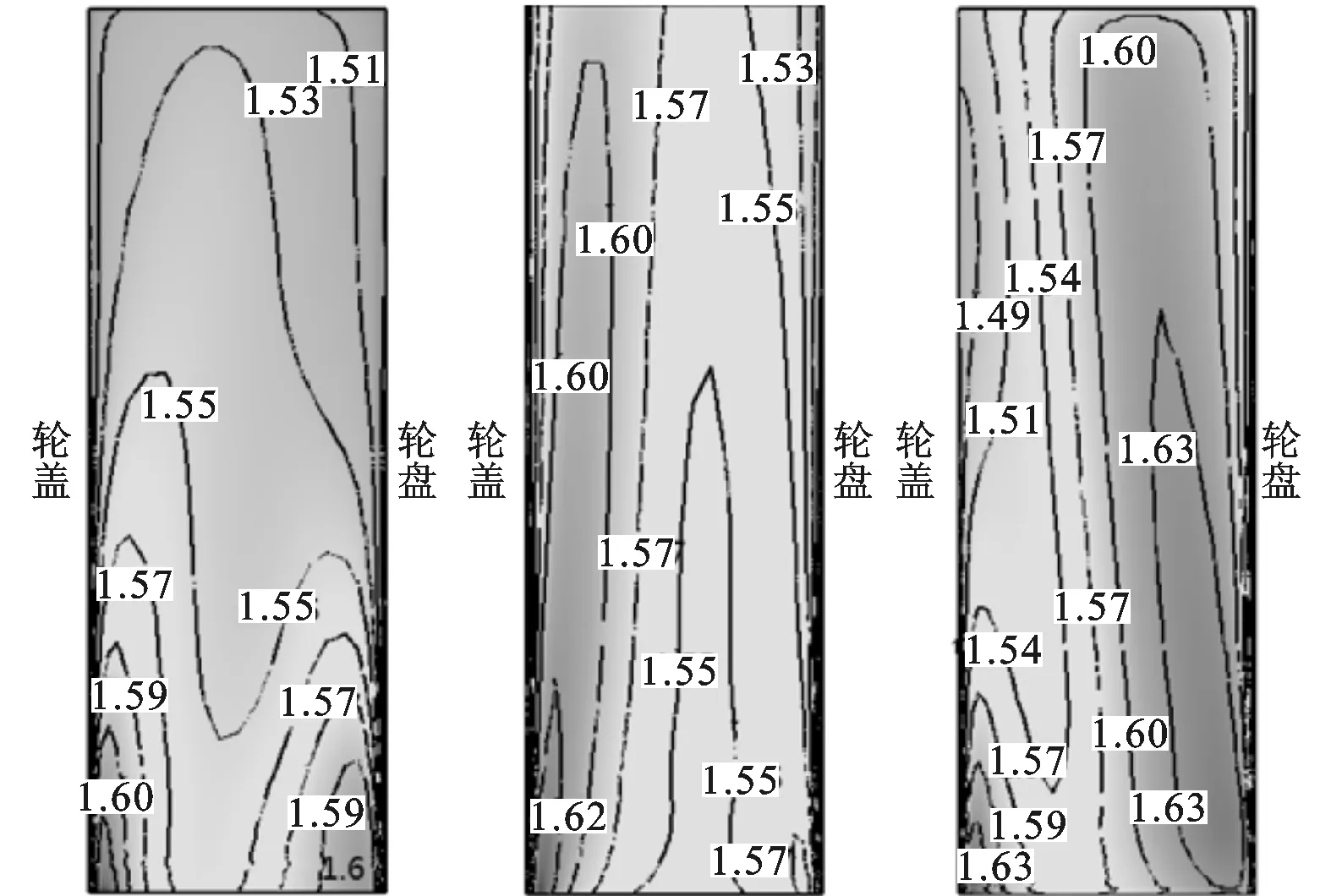

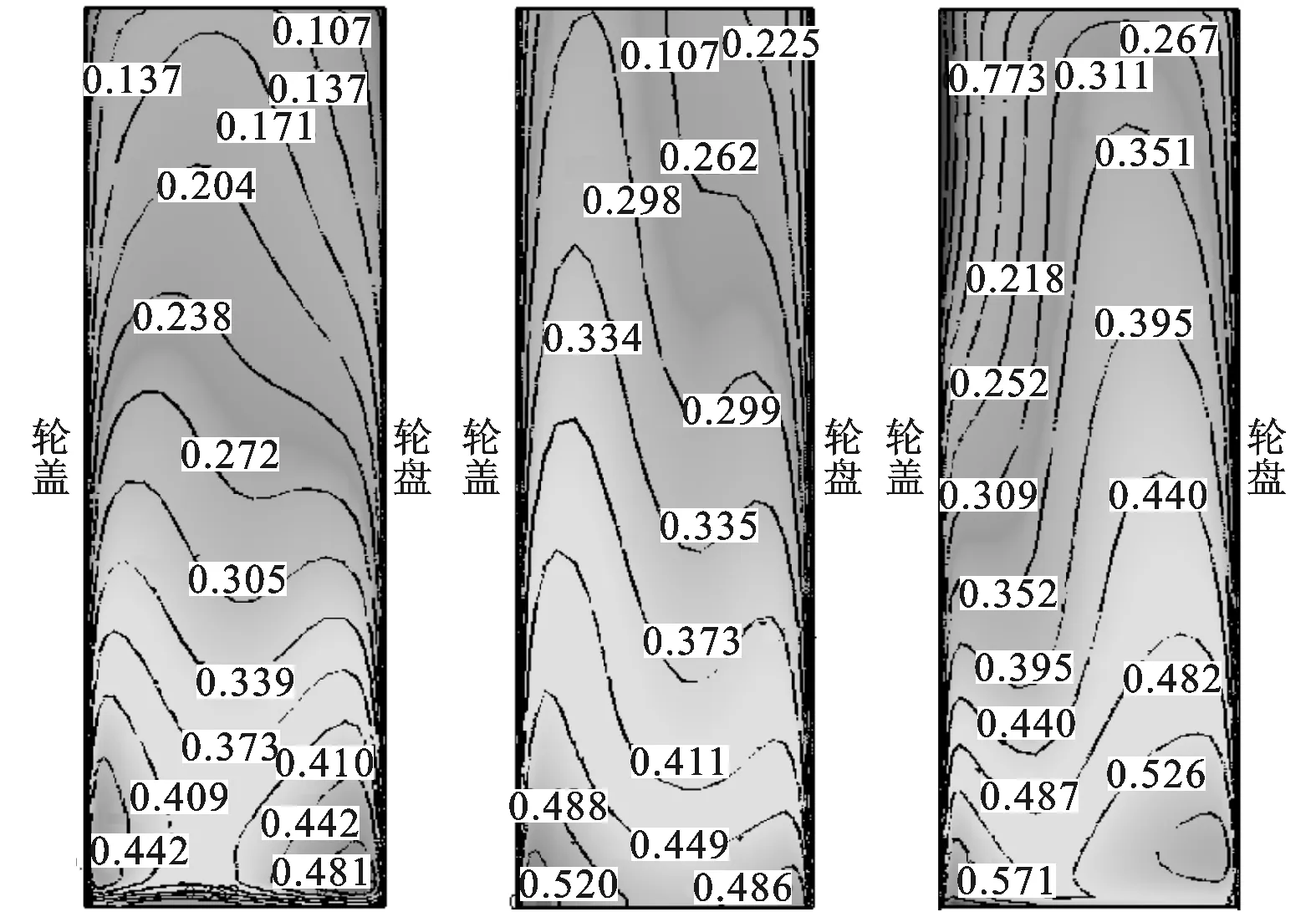

4.2 不同工况下扩压器子午面内马赫数分布

扩压器中气流的绝对马赫数是衡量气流在其中将动能转化为压力能程度(即扩压)的一个指标,表征气流是否得到有效滞止。图12~图14为不同工况下扩压器内不同跨盘盖子午面(靠近叶背、中间子午面、靠近叶腹)上的绝对马赫数分布。

小流量下(见图12),在靠近叶背处气流的滞止效果最好。中间子午面内靠近轮盘侧沿子午线方向的马赫数梯度较小,气流的滞止效果并不明显,这是由于靠近轮盘处叶腹附近的旋涡几乎影响到整个流道的缘故。在叶腹附近气流的绝对马赫数普遍高于其他子午流面,说明受叶腹附近旋涡的影响,叶腹的流动没有得到有效滞止。

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图12 小流量下扩压器子午面内绝对马赫数分布

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图13 设计流量下扩压器子午面内绝对马赫数分布

(a)靠近叶背 (b)中间子午面 (c)靠近叶腹图14 大流量下扩压器子午面内绝对马赫数分布

设计流量下(见图13),气流的绝对马赫数沿轴向和子午线方向分布都比较均匀且在扩压器前半段的梯度较大,说明在扩压器中的各个方向上气流都得到了有效的滞止,扩压情况良好。

大流量下(见图14),气流不但没有得到滞止,还因为流道的阻塞而加速,叶腹附近尤为严重。可以看到,在这种情况下,叶片扩压器整体扩压已经不再有效。

5 结 论

本文对研发的带翼型叶片扩压器三元叶轮离心压缩机模型级的内部流动和外特性进行了数值模拟和实验研究,得到以下结论。

(1)所研发的离心压缩机模型级具有较宽的稳定运行范围,气动性能曲线的数值结果与实验值吻合较好。

(2)就模型级内部流动特性而言,小流量下叶片扩压器叶腹出现了旋涡区且在5%叶高处的旋涡范围最大;设计流量下叶轮出口轮盖与叶片吸力面的角区依然存在明显的尾迹区;大流量下叶片扩压器叶背形成了旋涡区。

(3)叶片扩压器内的流动损失和扩压效果由不同工况下的流动特性决定。小流量下气流在叶片扩压器叶腹没有得到有效滞止;大流量下(5.4 kg/s),气流不但没有得到滞止,还因为流道的阻塞效应使气流加速,叶腹附近尤为严重,同时靠近叶背处和中间子午面内的总压损失远大于小流量及设计流量下的总压损失。

[1] KATANIS T. Use of arbitrary quasi-orthogonals for calculating flow distribution in meridional plane of a turbomachine, NASA-TN-D 2546 [R]. Washington DC, USA: NASA, 1964.

[2] HATHAWAY M D, CHRISS R M, STRAZISAR A J, et al. Laser anemometer measurement of the three-dimensional rotor flow field in the NASA low-speed centrifugal compressor, NASA 3527 [R]. Washington DC, USA: NASA, 1995.

[3] 饶江, 李京平. 一种离心压气机子午流道的优化成形方法 [J]. 航空动力学报, 1992, 7(4): 325-328. RAO Jiang, LI Jingping. A method for optimizing the meridional passage in a centrifugal compressor [J]. Journal of Aerospace Power, 1992, 7(4): 325-328.

[4] 樊会元, 席光, 王尚锦. 离心压缩机二元和三元叶轮内流分析 [J]. 风机技术, 1999(1): 5-8. FAN Huiyuan, XI Guang, WANG Shangjin. Internal flow analysis between 2-D & 3-D impellers of centrifugal compressor [J]. Compressor Blower & Fan Technology, 1999(1): 5-8.

[5] 闻苏平, 胡小文, 茹重智, 等. 马赫数对离心压缩机高压端小流量系数基本级性能影响的研究 [J]. 化工设备与管道, 2011, 48(z2): 16-21. WEN Suping, HU Xiaowen, RU Zhongzhi, et al. Influence of Ma on model stage performance for small flow centrifugal compressor [J]. Process Equipment & Piping, 2011, 48(z2): 16-21.

[6] 张楚华, 王宝潼, 栾辉宝, 等. 叶顶间隙对离心叶轮气动性能影响研究 [J]. 流体机械, 2006, 34(12): 13-16. ZHANG Chuhua, WANG Baotong, LUAN Huibao, et al. Study on influence of tip clearance on aerodynamic performance of centrifugal impeller [J]. Fluid Machinery, 2006, 34(12): 13-16.

[7] 刘瑞韬, 徐忠. 离心压气机实际气体三维粘性流场分析 [J]. 西安交通大学学报, 2004, 8(3): 317-321. LIU Ruitao, XU Zhong. Numerical investigation to the flow of real gas in a centrifugal compressor [J]. Journal of Xi’an Jiaotong University, 2004, 8(3): 317-321.

[8] 么立新. 小流量模型级内部流动数值实验与实验研究 [D]. 大连: 大连理工大学, 2006.

[9] LIU Y W, LIU B J. Numerical investigation of impeller-diffuser interaction in a centrifugal compressor [J]. Journal of Aerospace Power, 2009, 24(12): 695-702.

[10]ANISH S, SITARAM N. Computational investigation of impeller-diffuser interaction in a centrifugal compressor with different types of diffusers [J]. Proceedings of the Institution of Mechanical Engineers: Part A Journal of Power and Energy, 2009, 223(A2): 167-178.

[11]闻苏平, 张楚华, 李景银. 旋转叶轮和叶片扩压器耦合的非定常流动计算 [J]. 西安交通大学学报, 2004, 38(7): 754-757. WEN Suping, ZHANG Chuhua, LI Jingyin. Calculation of unsteady flow for interaction between rotating impeller and vaned diffuser [J]. Journal of Xi’an Jiaotong University, 2004, 38(7): 754-757.

[12]李凯, 曹淑珍, 林梅, 等. 直板型叶片扩压器流场的实验测量与数值研究 [J]. 西安交通大学学报, 2006, 40(3): 279-283. LI Kai, CAO Shuzhen, LIN Mei, et al. Experimental and numerical study on flows in straight plate diffuser of centrifugal fan [J]. Journal of Xi’an Jiaotong University, 2006, 40(3): 279-283.

[13]STEGLICH T, KITZINGER J, SEUME J R, et al. Improved diffuser/volute combinations for centrifugal compressors [J]. ASME Journal of Turbomachinery, 2008, 130(1): 011014.

[14]TREBINJAC I, KULISA P, BULOT N, et al. Effect of unsteadiness on the performance of a transonic centrifugal compressor stage [J]. ASME Journal of Turbomachinery, 2009, 131(4): 041011.

(编辑 苗凌)

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国石油宁夏石化分公司机动设备处,750026,银川)

通过对在研工业用带翼型叶片扩压器离心压缩机模型级的内部流动进行数值模拟,以及对模型级外特性进行了实验研究,分析了模型级内部流动特点、损失机理及其对级性能的影响。研究发现:该离心压缩机模型级性能较好,工况范围内效率曲线非常平坦,稳定运行范围较宽,整级效率高达82%;设计流量下叶轮出口轮盖与叶片吸力面的角区有明显的尾迹区存在,小流量下进入叶片扩压器内的气流在叶腹的流动没有得到有效滞止,大流量下气流以冲击叶片扩压器叶腹为主,同时在叶背上出现了较大的旋涡区;不同工况下叶片扩压器内的流动损失和扩压效果由不同工况下的流动特性决定。数值模拟和实验研究获得的模型级外特性曲线一致,表明所采用的数值模型能够准确预测模型级内部的流动特性。

离心压缩机;叶片扩压器;模型级;数值模拟;实验研究

Internal Flow at Developed Model Stage in Centrifugal Compressor with Vaned Diffuser

ZHOU Jun’an1,LIU Lijun1,XIAO Ping2,CHEN Yanfeng2,GUO Jiangfeng1,CHEN Xuejiang1

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Power-Mechanical Department, Ningxia Petrochemical Company of Petro China, Yinchuan 750026, China)

The internal flow at model stage in centrifugal compressor with 3D centrifugal impeller and vaned diffuser is investigated by numerical simulation, the external performance at model stage is determined by experiments. The internal flow at model stage and the total pressure loss, as well as their influences on the stage performance, are analyzed. The results show that the centrifugal compressor at the model stage well performs with a very flat efficiency curve and the average efficiency gets as high as 82%. However, a wake region can be obviously observed at the outlet of the impeller near the shroud and the suction surface of the impeller when it runs under design flow rate condition. When the flow rate is greatly lower than the design level, the flow region near the pressure surface of the diffuser vane cannot keep effectively stagnant, leading to an extra loss of energy. When the flow rate is greatly higher than the design level, the airflow notably impinges on the pressure surface of the diffuser vane, and a large vortex region generates near the suction surface of the diffuser vane. The vaned diffuser performance depends upon the internal flow conditions during different operations. The predicted performance curve at this stage coincides well with that obtained by experiments.

centrifugal compressor; vaned diffuser; model stage; numerical simulation; experimental investigation

2014-12-22。 作者简介:周俊安(1990—),男,硕士生;刘立军(通信作者),男,教授。 基金项目:国家重点基础研究发展计划资助项目(2012CB026001);中央高校基本科研业务费专项资金资助项目(2010jdgz08)。

时间:2015-06-17

http:∥www.cnki.net/kcms/detail/61.1069.T.20150617.0902.006.html

10.7652/xjtuxb201509006

TH452

A

0253-987X(2015)09-0030-06