城轨列车牵引变流器箱体热仿真设计方法

杨 宁, 李岩磊, 马颖涛

(中国铁道科学研究院 机车车辆研究所, 北京100081)

地铁与轻轨

城轨列车牵引变流器箱体热仿真设计方法

杨 宁, 李岩磊, 马颖涛

(中国铁道科学研究院 机车车辆研究所, 北京100081)

箱体热设计是变流器结构设计的重点和难点。以热仿真设计方法作为箱体设计的指导思想,根据热仿真设计需要,重点分析计算箱体内主要发热器件损耗,并给出计算公式。以北京地铁13号线牵引变流器为例,计算得到主要发热器件的损耗,并采用计算机辅助求解软件FLOTHERM,在满载工况下,对设计变流器模型进行了整个机组的稳态工况热仿真计算,电气与电子器件仿真结果满足温升设计预期。并依据此研究成果试制样机,机组实测参数与仿真结果一致,验证了箱体热仿真设计方法的科学性和实用性。

变流器箱体设计; 热仿真; 损耗计算; 走行风冷; 热管冷却

变流器的箱体结构直接影响着变流器电气与电子器件的发热,关系着变流器运行的可靠性,因此变流器箱体设计是变流器结构设计的重点,也是其技术难点[1]。传统的设计方法是基于经验和成熟的案例对箱体进行设计,存在浪费成本、设计周期长、设计风险大、过分依赖经验等弊端。以北京地铁13号线牵引变流器箱体热设计为实例试制样机,通过研究给出主要部件的损耗计算方法,并采用Flotherm软件[2]热仿真计算,结合样机带电机的温升试验,验证了箱体热仿真设计方法的科学性和实用性。

1 箱体结构模型

北京地铁13号线采用交流传动。一台牵引变流器内有两个相同的功率模块,每个功率模块驱动两台电机。功率模块采用热管散热,走形风冷的冷却方式。牵引变流器箱体内结构简单,功率器件选用绝缘栅双极型晶体管(IGBT)。除IGBT外,主电路无功率损耗较大的变压器与电感部件。

2 功耗计算

对于发热器件,需要添加其功率损耗,这是热仿真计算的初始条件。器件功率损耗计算的正确与否,决定着热仿真结果是否对箱体设计具有指导意义。

牵引变流器箱体内的主要发热器件有IGBT、直流支撑电容器、功率母排。牵引变流器分为两个单元,每个单元参数相同。

2.1 IGBT损耗

IGBT的功率损耗分为IGBT的通态功率损耗和开关功率损耗以及IGBT中反并联二极管的功率损耗。功率损耗的计算方法多使用近似公式,因其计算方便、通用性强被广泛使用[3]。采用软件仿真与公式相结合的计算方法,能够使计算结果具有较高的准确度、计算方法贴近IGBT的真实参数。

IGBT导通损耗:

(1)

式中M为调制度,cosφ为功率因数;Vceo为门槛电压;Icp电流峰值;rce为IGBT 通态等效电阻。Vceo和rce可以通过IGBT手册的参数计算得出。

IGBT开关损耗:

(2)

式中fsw为开关损耗;Vdc为输入直流电压;Eon为在额定电流Icn和额定电压Vcen下,IGBT开通一次损失的能量;Eoff为在额定电流Icn和额定电压Vcen下,IGBT关断一次损失的能量。

反并联二极管(VD)的功率损耗也包括VD导通损耗和关断的反向恢复损耗。

VD导通损耗:

(3)

其中Vf0为VD门槛电压,rf为VD通态等效电阻。Vf0和rf可以通过IGBT手册的参数计算得出。

VD关断反向恢复损耗:

(4)

2.2 功率母排损耗

功率母排损耗计算公式为

(5)

式中Ib为等效电流;Rb为等效电阻;Lcu为等效长度;Scu为等效横截面积;ρcu为电阻率。ρcu可以根据GB/T 5585.1-2005中铜和铜合金母线的电阻率得到。通过铜排尺寸估算和电阻率可以由式(5)得到功率母排的损耗。

2.3 电容器损耗

式中ESR为等效串联电阻;Ic.rms电容电流有效值。主要考虑逆变器侧输入电流造成的纹波,Ic.rms可由式(6)近似得出[4]。

(6)

式中Ii.rms为逆变器输入电流有效值。

由方程组:

(7)

其中tanδ为功率损耗角;Pca为电容有功功率;Qca为电容的无功功率;Xc为电容的容抗。可以得到ESR的值。

输入直流侧电容为3个并联,可得到每个电容的损耗为:

(8)

将Ic.rms与ESR的值带入式(8)可得每个电容器的损耗。

2.4 其他损耗

牵引变流器的功率损耗除去主要电器件的损耗,还包括功率电缆、杂散电感、接触器触点等的损耗,因其所占比例较小且不用考核,仿真时忽略不计。

3 计算与仿真结果分析

一个单元的计算工况电气参数见表1。

热管散热器走行风冷,箱体距离风源最远端风速不低于3 m/s。

由式(1)与式(2)可以计算得到每个IGBT在计算工况下的损耗为287.18 W。由式(3)和(4)可以计算得

表1 牵引变流器计算工况

到每个VD在计算工况下的损耗为40.39 W。进一步得到每个IGBT的总损耗为327.57 W。由式(5)可以计算得到功率正母排的损耗为1.72 W,功率负母排的损耗为1.09 W。由式(6)、式(7)和式(8)可以计算得到电容器的损耗为10.7 W。计算完成后,将功耗添加到模型中去,就完成了迭代功耗求解条件的添加。

IGBT作为箱体内主要发热部件,对其功耗可通过厂家提供的仿真软件进一步验证。

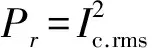

表2给出IGBT损耗计算的仿真结果,从表2中可以得到每个IGBT的导通损耗为281 W,开关损耗为10 W,每个VD导通损耗为38 W,关断反向恢复损耗为10 W,进而得到每个IGBT的总损耗为339 W。仿真结果与计算结果相差不大,在热仿真中选取计算得到的最大值,即每个IGBT的损耗为339 W。

表2 厂家仿真结果 W

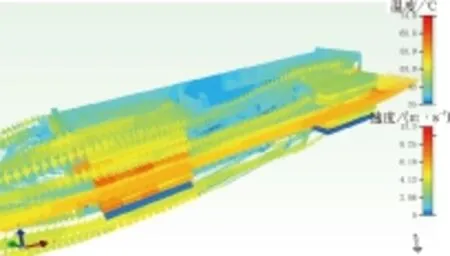

采用Flotherm软件对变流器的箱体进行了热仿真稳态分析,该仿真属于系统级的仿真。图1(a)显示了牵引变流器温度收敛曲线,图1(b)显示了牵引变流器残差收敛曲线,图中可以看出收敛情况比较理想。

图2给出了仿真稳态箱体的温度云图与风速矢量云图。

为了对仿真结果进行验证,将样机主要发热部件进行温度测点的实时监控。在计算工况下将样机运行至稳态,即半小时内每一个测点的温升不超过0.5℃,进行温度测点的数据记录,并与被测部件的仿真稳态结果进行对比。下面对散热器、功率母排和电容器的温度分别进行比较。

图1 收敛曲线

图2 箱体云图及风速矢量图

3.1 散热器

图3(a)给出了实际测量的主散热器、从散热器外侧温度测点的温升曲线图,从图中可以看出主散热器外侧测点温度最终稳定在57.7℃左右,从散热器外侧测

点温度最终稳定在56.1℃左右,由于风速方向的原因,主散热器高于从散热器温度。

图3(b)给出了主散热器、从散热器外侧的仿真温度云图,从图中可以直观的看出,主散热器外侧的温度明显高于从散热器,主散热器外侧最高温度63.9℃,最低温度49.8℃。从散热器外侧最高温度55.9℃,最低温度44℃,仿真结果与机组实测结果存在误差,但测试点温度在仿真结果的温度范围内。

图4(a)给出了实际测量的主散热器、从散热器内侧温度测点的温升曲线图,从图中可以看出主散热器内侧测点温度最终稳定在61℃左右,从散热器内侧测点温度最终稳定在57℃左右。

图4(b)给出了主散热器、从散热器内侧的仿真温度云图,从图中可以直观的看出,主散热器内侧的最高、最低温度明显高于从散热器,主散热器内侧最高温度68.9℃,最低温度54.9℃。从散热器内侧最高温度61.6℃,最低温度49℃,主IGBT最高温度74.2℃,最低温度65.2℃,从IGBT最高温度67.2℃,最低温度56.5℃,仿真结果与机组实测存在误差,但测试点温度在仿真结果的温度范围内。

图3 散热器外侧温度

图4 散热器内侧温度

根据IGBT手册中给定的外壳到结温的热阻、IGBT的最大功率损耗,可以得出IGBT的结温远远低于IGBT的最高工作温度。

3.2 功率母排

图5(a)给出了实际测量的主正母排、从正母排温度测点的温升曲线图,从图中可以看出主正母排测点温度最终稳定在67℃左右,从正母排测点温度最终稳定在57.6℃左右。

图5(b)给出了主正母排、从正母排的仿真温度云图,从图中可以直观的看出,主正母排的温度明显高于从正母排,主正母排最高温度73.7℃,最低温度61.6℃。从正母排最高温度66.9℃,最低温度57℃,仿真结果与机组实测存在误差,但测试点温度在仿真结果的温度范围内。

3.3 电容器

图6(a)给出了实际测量的主中间电容、从中间电容温度测点的温升曲线图,从图中可以看出主中间电容测点温度最终稳定在51.2℃左右,从中间电容测点温度最终稳定在47.3℃左右。

图6(b)给出了主中间电容、从中间电容的仿真温度云图,从图中可以直观的看出,主中间电容高温度59.9℃,最低温度57.1℃。从正母排最高温度57.1℃,最低温度54.7℃,仿真结果与机组实测存在误差。

3.4 误差分析

仿真结果与机组实测结果定性分析比较一致,但定量对比上存在可接受的误差。由控制方程迭代求解温度的稳态结果与实际温度值的误差是多方面的,其中计算过程带来的误差有:

图5 主从正母排温度

图6 主从电容温度

(1)温度的求解即方程的求解[6],对线性方程进行迭代求解时,因数值运算造成的误差;

(2)在求解的方程中,由于输入初始条件的计算结果造成的误差;

(3)网格划分疏密造成计算步长带来的误差;

(4)几何模型造成的模型误差及其材料参数带来的观测误差。

(5)仿真环境和实际机组试验的运行环境存在的误差,例如外部风速的大小、方向,外部温度的高低等。

4 结束语

设计初期利用计算机辅助软件进行热仿真的分析计算指导箱体热设计,相比传统的设计方法,提高了热设计的可靠性与理论支撑,并且节省了资源,降低了设计成本,缩短了设计周期。通过热仿真设计方法,依据北京地铁13号线牵引变流器热仿真结果制成样机,经过对比样机的实测数据与仿真结果,证明了仿真结果具有较高的准确度,可以指导箱体的结构设计。

[1] 杨 宁,宋术全,李红. 基高速动车组辅助变流器箱体的热仿真设计方法[J]. 中国铁道科学,2013,34(3):87-92.

[2] 卢 果,杨小村,帅波明,等. 基于Flotherm 的一种车载充电设备热仿真分析[J].自动化应用,2013(2):37-39.

[3] 胡建辉,李锦庚. 变频器中的IGBT模块损耗计算及散热系统设计[J]. 电工技术学报,2009,24(3):159-163.

[4] Kolar, J.W. ; Round, S.D."Analytical calculation of the RMS current stress on the DC-link capacitor of voltage-PWM converter systems [J]". Electric Power Applications, IEE Proceedings,2006,153(4):535-543.

[5] 王 正,于新平. 逆变电源母线电容纹波电流与容值优化研究[J]. 电源学报,2012,42 (4): 86-89,106.

[6] 钱作勤,郑雪晴,张谢东. 有限体积法在求解传热学中温度场的应用初探[J]. 武汉造船,1998,(6):7-10.

Body Thermal Simulation Method for Traction Converter in Urban Rail Train

YANGNing,LIYanlei,MAYingtao

(Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

Body thermal design is the key and difficult point for the structure design of the converter. This paper takes thermal simulation method as the guiding ideology of body design, according to the requirements of the thermal simulation, emphatically analyzes the heating device loss in calculated case, and gives the calculation formulas. Taking the traction converters of Beijing metro line 13 as an example, this paper gets power loss of main heating devices after calculating; using computer aided solution software FLOTHERM, this paper carries out the thermal simulation under the steady state condition to designed converter model. Electrical and electronics device simulation results can meet the expected temperature rise design. The prototype was trial-produced based on this research. The measured parameters are consistent with the simulation results, which can verify the scientificity and practicability of the body thermal simulation method.

body design for converter; thermal simulation; loss calculation; air cooling; heat-pipe cooling

1008-7842 (2015) 03-0091-05

男,工程师(

2015-02-10)

U239.5

A

10.3969/j.issn.1008-7842.2015.03.23