硼化物分散工艺对Mg-Li基复合材料组织与性能的影响

喻浩然,刘志坚,黄海锋,董奇夺

硼化物分散工艺对Mg-Li基复合材料组织与性能的影响

喻浩然,刘志坚,黄海锋,董奇夺

(中南大学粉末冶金国家重点实验室,长沙 410083)

用搅拌铸造法制备原位合成硼化物增强Mg-Li基复合材料,针对复合材料中增强相分布不均的问题,在制备过程中综合采用B4C粉末沉降分级和B4C/Li-Mg预合金挤压−重熔的工艺,研究该工艺对预合金和硼化物/Mg-Li基复合材料组织和性能的影响。结果表明:对B4C粉末进行沉降分级能明显除去粉末中的微细颗粒,减少粉末间的团聚,并降低粉末氧含量。组合使用粉末沉降分级和预合金挤压−重熔工艺能显著提高预合金的密度和伸长率,改善B4C粉末在预合金中的分散性;用该预合金制备的硼化物增强Mg-Li基复合材料性能最佳,与未采用上述分散工艺制备的复合材料相比,增强相分布的均匀性明显改善,在保持良好抗拉强度的情况下伸长率和抗弯强度分别提高124.47%和7.51%。

B4C;分散;团聚;挤压;Mg-Li;塑性

Mg-Li合金因具有较高的比强度和比刚度,较好的减震性和电磁屏蔽性,已成为器件和装备轻量化的首选材料之一[1]。近年来该材料逐渐在汽车、电子行业中得到应用,如用作减重的汽车壳体、轮毂、仪表板、变速箱外壳、便携电脑和手机的外壳及手机的屏蔽等[2−3]。但Mg-Li合金的绝对强度低,并存在过时效现象,使得合金强化作用有限,限制了其进一步应用。而制备Mg-Li基复合材料是改善Mg-Li合金综合力学性能并防止强度衰退的可行途径[4]。用于Mg-Li基复合材料的纤维增强体有C、Al2O3、SiC、钢、B等;晶须增强体有SiC、Al2O3等,颗粒增强体有Al2O3、SiC、B4C、Al2Y等[5−11],但这些增强体与基体不相容,不易润湿或发生界面反应,对于Mg-Li合金的复合强化效果得不到体现。

原位合成法是利用基体与添加物发生化学反应所生成的化合物作为增强相制备金属基复合材料的方法。利用原位合成法能较好地改善基体与增强体之间润湿不良的问题[12]。闫立奇等[13]先将B4C粉末在较低的温度(<400 ℃)下分散在高Li的Mg-Li合金中,制备B4C/Li-Mg预合金,再将其加入到高温的Mg-Li熔体中,高温下B4C与合金原位反应制备硼化物增强Mg-Li 基复合材料,该材料相比工业LA141合金抗拉强度和比强度均有明显提高,但材料中存在严重的增强相团聚问题,影响复合材料性能。这是因为预合金中的B4C团聚被继承到复合材料中,故制备性能较好的预合金是硼化物增强Mg-Li基复合材料制备过程中的重要环节。杨晓亮等[14]认识到B4C粉末表面存在的少量B2O3在高温时熔化导致部分粉末之间粘结,是造成粉末团聚的主要原因。任国安等[15]对B4C粉末采用碱洗处理有效地降低了粉末中的氧含量,由此制得的预合金中B4C分散性更好,复合材料性能得到改善,但材料组织中增强相B4C的团聚仍然存在,其增强作用不能得到充分发挥。本文作者采用沉降分级处理来减少B4C粉末中的微细颗粒,并在此基础上对B4C/ Li-Mg预合金进行挤压−重熔以消除预合金中未被分散的B4C团聚体,探索此时预合金性状改变及对后续复合材料性能的影响,以确定硼化物增强Mg-Li基复合材料制备的最佳技术路线。

1 实验

1.1 Mg-Li基复合材料制备

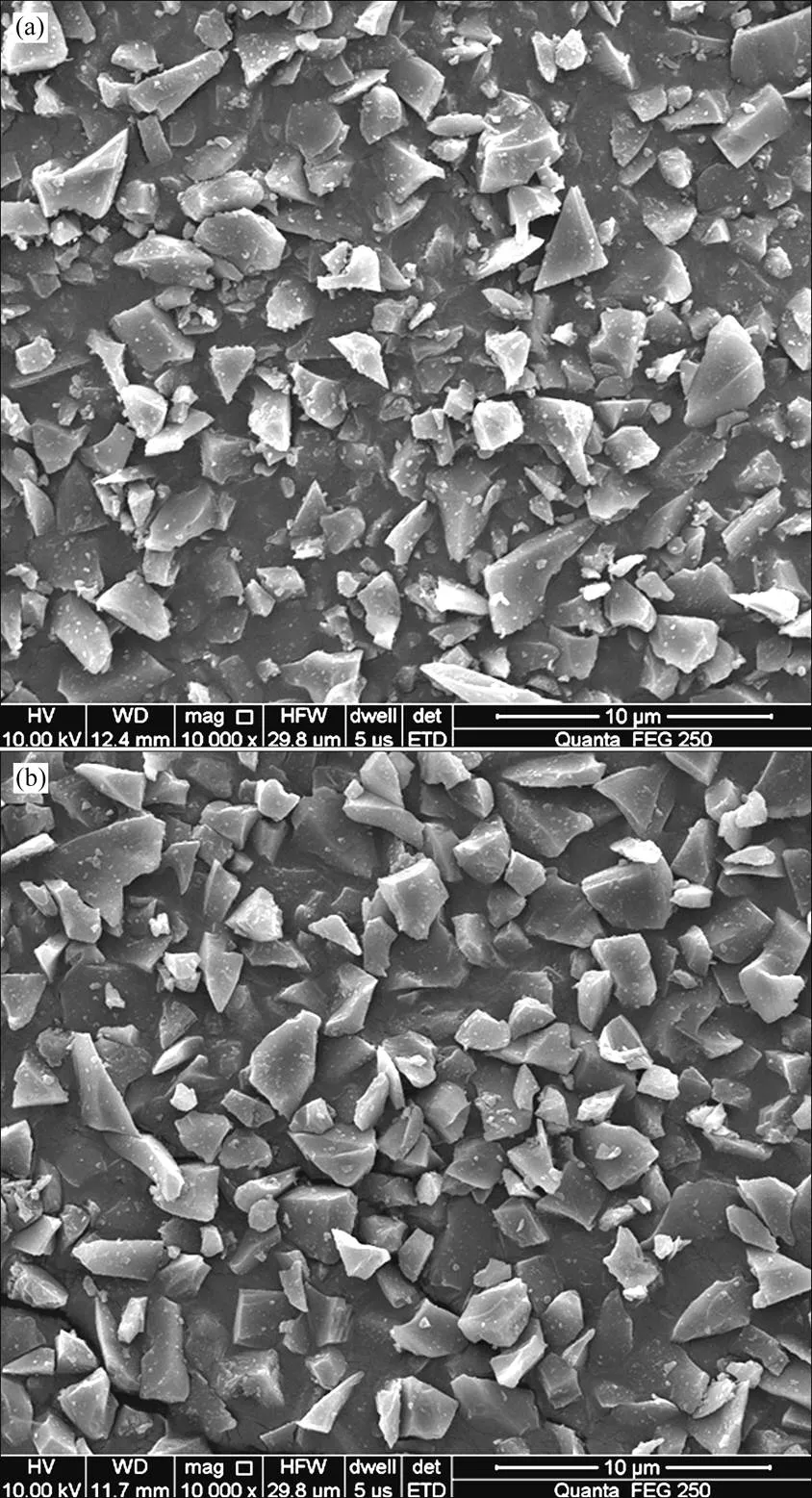

实验用原材料为镁锭(纯度99.95%),镁粉(纯度99.5%),锂锭(纯度99.9%),铝片(纯度99.95%),B4C粉末(粒度<10 μm,纯度95%,SEM形貌如图1(a)所示),Mg-30%Y合金。

对B4C粉末进行沉降分级处理。首先称量500g B4C粉末,加入50 L去离子水,用搅拌杆搅拌使粉末均匀分散后,静置3d进行沉降分级,将上方液体抽去。再加入去离子水搅拌,如此重复5次。最后一次抽去液体后,加入约30 mL浓盐酸,静置1 h后倒去上部清澈液体,置于干燥箱内干燥。

分别将原始B4C粉末和沉降分级处理后的B4C粉末与镁粉、锂锭按质量比1:1:1的比例混合,在400 ℃以下熔炼搅拌制备成B4C/Li-Mg预合金铸锭。采用2种方式将预合金铸锭制成碎片,1) 将预合金直接轧制成预合金板,然后剪碎;2) 将预合金在室温下进行冷挤压,挤压比为16:1,挤压后再次熔化,然后轧制成预合金板并剪碎。将预合金碎片加入到预熔化的Mg-Li熔体中搅拌并按专利[16]方法升温至700 ℃以上使之原位反应,得到硼化物增强Mg-Li基复合材料,名义成分为(Mg-14Li-1Al-1Y)-6B4C,经200 ℃热锻造、220 ℃热挤压(挤压比为16:1),得到复合材料棒材。

1.2 分析与检测

利用TG-436氮/氧含量分析仪,Monosorb直读式比表面分析仪、MICRO-PLUS型激光衍射粒度分析仪分别测定B4C粉末的氧含量、比表面积和粒度分布。采用排水法测量预合金及硼化物/Mg-Li基复合材料的密度,利用MINQIAO FA2004N电子天平称量试样的质量。将预合金薄板和复合材料棒材分别加工成拉伸和抗弯试验样品,在CSS-44100万能电子拉伸机上测试抗拉强度和抗弯强度。采用Nova Quanta FEG 250扫描电镜观察粉末微观形貌和复合材料的拉伸断口形貌,并用背散射方法观察复合材料的组织均匀性。用Leica MeF3A金相显微镜观察材料的显微组织,腐蚀剂为4%的硝酸酒精溶液。

2 结果与讨论

2.1 B4C粉末沉降分级

表1所列为B4C粉末及其沉降分级处理后的粒度分布、比表面积以及氧含量,其中粒度分布以粒径小于0.3 μm的粉末质量与粉末总质量的比值作为分析依据。由表1可看出,沉降分级处理不仅能有效减少B4C粉末中的微细颗粒,明显降低粉末的比表面积,还使粉末的氧含量降低47.2%。这是因为微细颗粒的比表面能较大,易吸附氧,并反应生成B2O3,故微细颗粒的去除能降低粉末的氧含量。

表1 B4C粉末及其沉降分级后的粒度分布、比表面积和氧含量

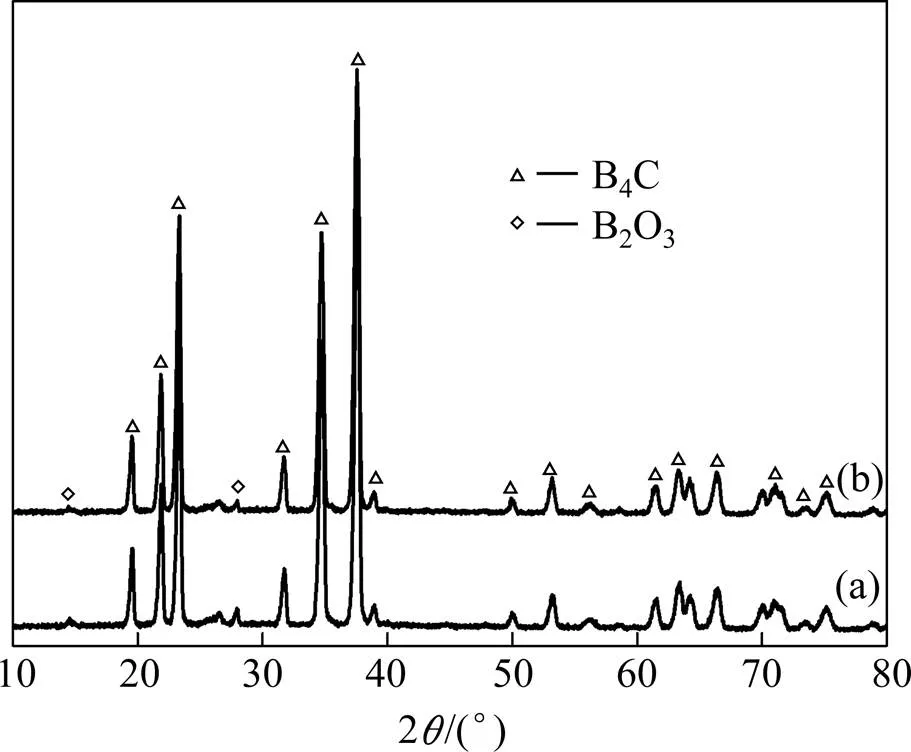

图1所示为B4C粉末沉降处理前后的微观形貌。由图可知:经沉降处理后的B4C粉末中微细颗粒减少,粉末之间的粘结减少,表面更加洁净。图2所示为B4C粉末沉降分级处理前后的XRD谱。可见B4C粉末中除了B4C峰外还有B2O3的峰,经沉降处理后,B2O3相的衍射峰强变弱,表明氧含量降低。

图1 B4C粉末沉降分级处理前后的SEM形貌

图2 B4C粉末沉降分级处理前后的XRD谱

2.2 B4C/Li-Mg预合金中B4C的分散性

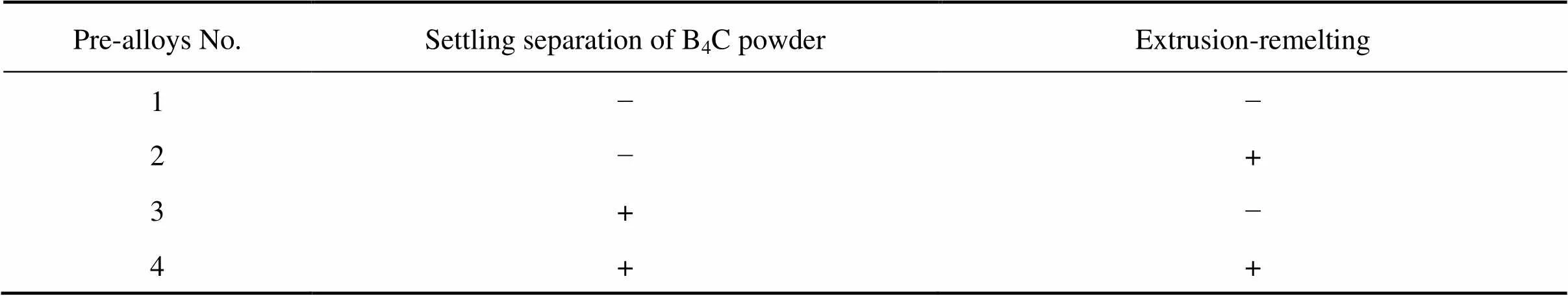

在400 ℃以下熔炼搅拌制备B4C/Li-Mg预合金时,经过搅拌后仍有可能存在未被打散的B4C粉末团聚体,而冷挤压对团聚体有剧烈的破碎作用。对预合金进行挤压–重熔处理有可能进一步提高B4C在预合金中的分散性。表2所列为B4C的4种分散工艺,表中的“+”代表采用该处理工艺,“−”代表不采用该处理工艺。

表2 B4C/Li-Mg预合金中B4C分散工艺

Note: Symbols + and − represent using and not using powder setting separation respectively

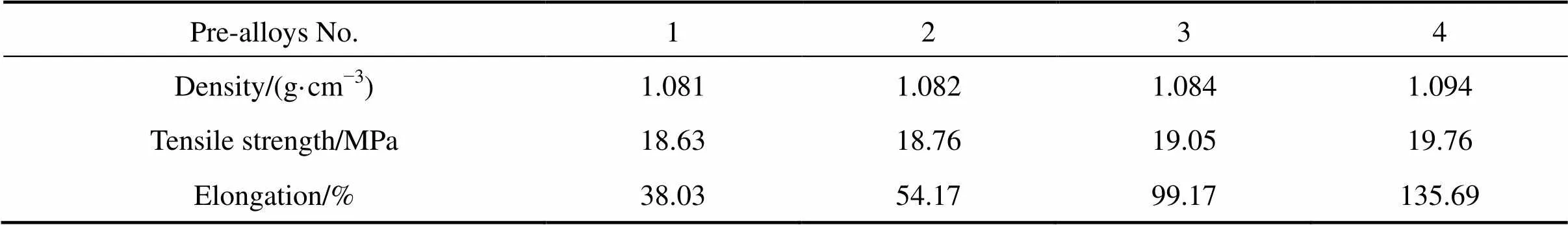

由于B4C/Li-Mg预合金中Li含量较高,不仅易氧化,也极易与水反应,无法使用金相显微镜观察其组织与B4C的分散性,故通过预合金的拉伸性能和密度间接反映其组织结构特性。因为B4C粉末的团聚使熔炼时Li液对团聚体内部B4C颗粒的润湿受到阻碍,造成团聚体内有许多细小孔洞,从而降低预合金的密度。而在预合金的拉伸过程中,B4C团聚体对整体强度没有贡献,反而由于孔洞多成为裂纹形核中心,导致预合金拉伸性能变差。图3所示为分别采用表2所列的4种分散工艺制备的预合金拉伸应力–应变曲线,预合金的抗拉强度、伸长率及密度列于表3。从表3可知,1~4号预合金的抗拉强度差别不大,均为19 MPa左右,但B4C粉末的沉降分级与预合金的挤压–重熔都使预合金的伸长率得到明显改善,其中4号预合金的伸长率最高,为135.69%,比1号预合金的伸长率提高256.52%;与之相对应,其密度也最高。由此得出结论:组合采用B4C粉末沉降分级处理与预合金挤压–重熔处理所得的预合金中B4C的分散性最好。

2.3 Mg-Li基复合材料的组织与性能

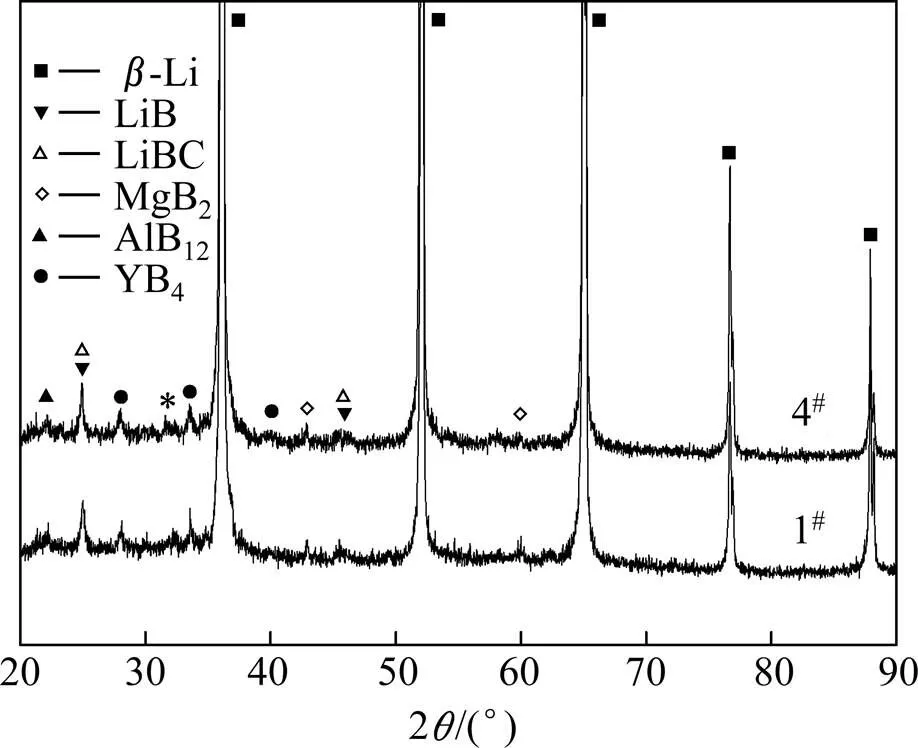

将表2中的1号和4号B4C/Li-Mg预合金与Mg-Li熔体原位合成制备的硼化物/Mg-Li基复合材料分别命名为1#和4#材料,图4所示为1#与4#材料的XRD谱。由图可知这2种材料的XRD谱无太大区别。由于制备过程中发生了原位反应,复合材料中不再有B4C,而出现了B4C与Li反应生成的LiB、LiBC相,但由于Mg的原子序数高于Li,使Li的衍射峰不突出,所以以Li为主的增强相得不到显现。Mg和B,Al和B,Y和B也分别发生反应生成少量的MgB2、AlB12和YB4化合物。

图3 B4C/Li-Mg预合金的工程应力−应变曲线

表3 B4C/Li-Mg预合金的抗拉强度、伸长率和密度

图4 硼化物/Mg-Li基复合材料的XRD谱

图5所示为1#和4#硼化物/Mg-Li基复合材料的背散射电子照片。图中黑色和灰色区域为含有低原子序数Li、B元素的硼化物增强相,明亮区域为高Mg含量的基体组织。从图5可知,预合金中B4C粉末的分散均匀性决定复合材料中增强相的分散性。4#材料的组织均匀性明显优于1#材料,增强相基本呈均匀随机分布,无较大增强相聚集体,说明组合使用粉末沉降分级和预合金挤压重熔工艺能有效消除材料中的团聚体。硼化物/Mg-Li基复合材料中增强相团聚主要分为两类,一类是球状的硬团聚,在后期的挤压过程中不易被打散,这类团聚来源于原始B4C粉末中的颗粒团聚,因而沉降分级处理对这类团聚去除效果好。球状团聚内部的空洞是拉伸过程中裂纹形核的原因之一。另一类是拉长状的软团聚,这类团聚体中LiB化合物含量高,在变形过程中团聚体易随基体相变形而“流动”,是预合金制备过程中少量Li与B4C相互搭接成链状结构而形成的[17],可通过预合金挤压−重熔而被有效破碎分散,但若不对B4C粉末进行沉降分级而只对预合金进行挤压–重熔,较大较硬的B4C团聚体仍不能充分分散而成为缺陷,这也是图3中预合金3的伸长率和密度高于预合金2的原因。

图5 挤压态硼化物/Mg-Li基复合材料的背散射电子图像

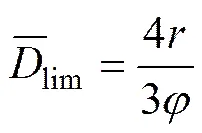

图6所示为挤压态硼化物/Mg-Li基复合材料的金相组织。由图可知,4#材料的平均晶粒尺寸为10 μm,1#材料组织中存在明显的增强相富集区和大块的增强相贫乏区,富集区的平均晶粒尺寸约为10 μm,贫乏区的平均晶粒尺寸约为50 μm,增强相贫乏区除六边形晶粒外甚至有柱状晶出现。这是因为材料在后续的挤压过程中发生动态再结晶,增强相阻碍晶界迁移,降低晶粒长大速率。增强相颗粒团聚较少,则增强相尺寸越小,分布越均匀,不仅有利于再结晶形核,而且晶界迁移受到的阻力越大,晶粒长大速率越小。当晶界能提供的晶界迁移驱动力与增强相粒子对晶界迁移施加的阻力相等时,晶粒长大后的极限晶粒平均直径与增强相颗粒尺寸之间存在下列关系式[18]:

式中:为合金中增强相粒子的体积分数;为增强相颗粒半径;代表极限平均晶粒尺寸。由式(1)可知增强相粒子的体积分数越大,或尺寸越小,则极限平均晶粒尺寸越小。

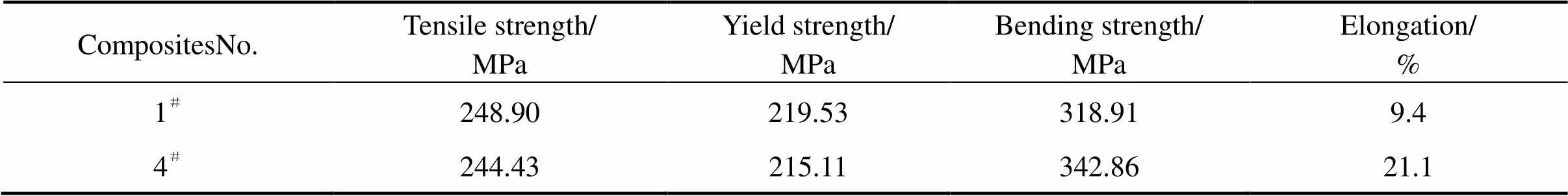

表4所列为硼化物/Mg-Li基复合材料的力学性能,图7所示为该材料的工程应力–应变曲线。由表4可知,4#材料的伸长率比1#材料提高124.47%,而抗拉强度b和屈服强度s变化不大,由图7可知,在拉伸载荷超过抗拉强度后,材料所受的工程应力不变或降低,软化作用大于硬化作用。这是因为bcc结构合金的层错能较高,有利于位错攀移和交滑移的进行,从而减弱基体的加工硬化程度。但由于材料在拉伸后期缩颈严重,所以伸长率高的材料能抵抗的真实应力更大,这表明均匀分散的增强相能更有效地阻碍位错运动,使裂纹出现以及材料失效延期。根据Orowan修正后的Griffith断裂理论,复合材料的临界断裂应力和裂纹尺寸的关系为:

式中:为材料的临界断裂应力;为裂纹长度的一半;γ为塑性变形功;为弹性模量。更多的增强相团聚会增加复合材料内部缺陷,即增大,从式(2)可知材料力学性能随之降低。另外,晶粒越细,则晶界面积越大,晶界越曲折,晶粒受到外力发生塑性变形时,变形分散在更多的晶粒内进行,因而塑性变形更均匀,应力集中较小,宏观表现为材料塑性提高。复合材料的塑性提高不仅有利于材料发挥其优异的加工性能,也使材料在制备过程中被允许添加更多的B4C,从而生成更多的硼化物增强相,提高材料强度。

图6 挤压态硼化物/Mg-Li基复合材料的金相组织

Fig.6 The metallographs of extruded boride/Mg-Li composites (a)—Composite 1; (b)—Composite 4

表4 硼化物/Mg-Li基复合材料的力学性能

在航天、电子等领域的实际应用中,多数材料在变形过程中主要承受弯曲应力,而静态拉伸数据在这些实际问题上的体现可能不足[19]。故弯曲应力研究更接近于实际应用情况,将弯曲应力作为拉伸应力的数据补充不仅有理论意义,更有重要的工程意义。由表4可知,4#材料的抗弯强度为342.86 MPa,1#材料的抗弯强度为318.91 MPa,4#材料的抗弯强度比1#材料提高7.51%。这说明硼化物增强相的均匀分布可明显提高复合材料的抗弯强度,但对于提高b和s无效果,这是因为团聚体内部的孔隙经挤压后沿挤压方向分布,在拉伸试验中其有害性减弱。而棒材在弯曲试验过程中,缺陷更容易发生错动,所以抗弯强度更能反映线排布缺陷的差异性。由于抗弯过程中试样面积不变而应力不断增加,因此也更能反映局部真实应力的变化情况。

图7 硼化物/Mg-Li基复合材料的工程应力−应变曲线

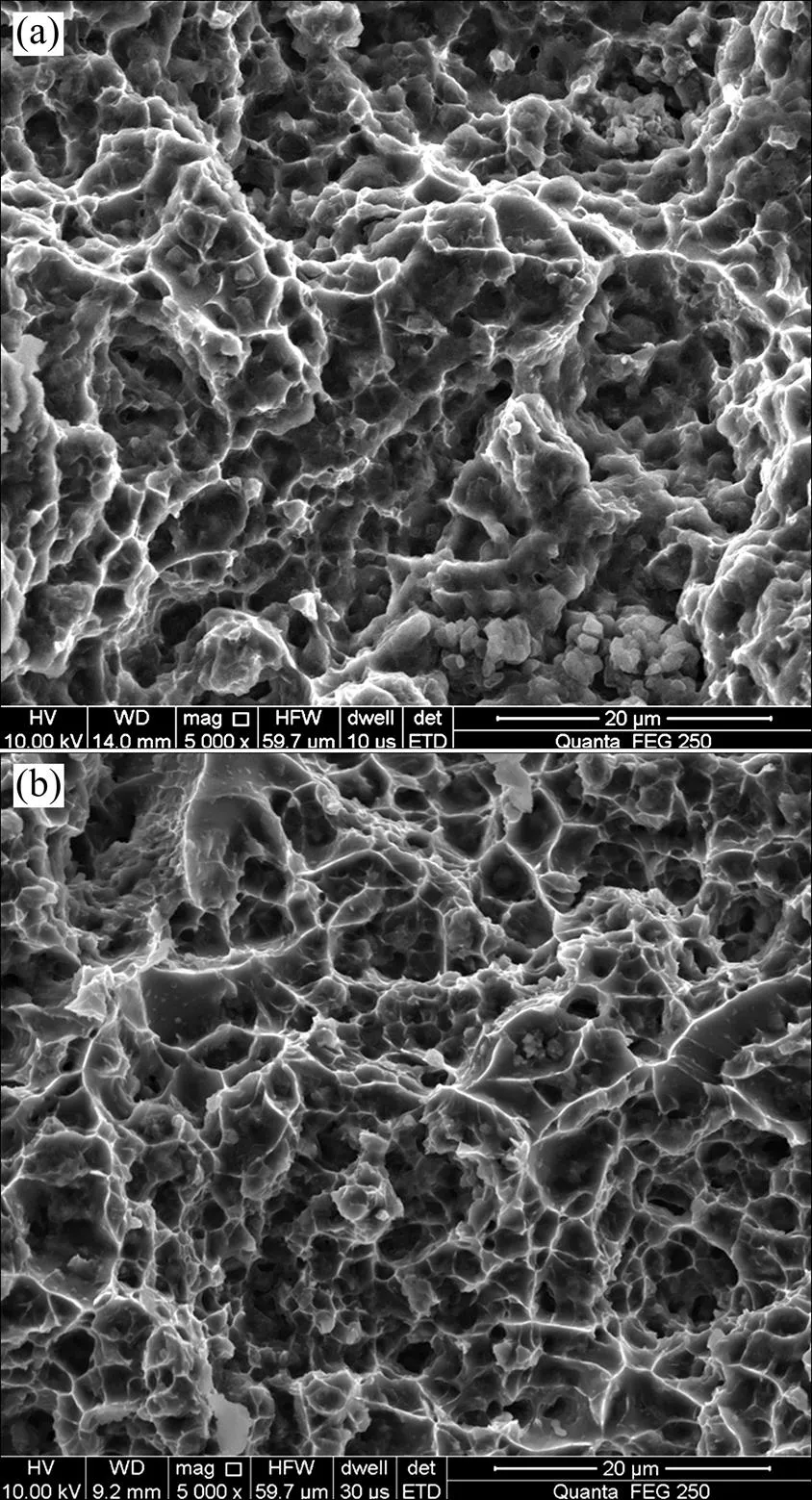

图8所示为硼化物/Mg-Li基复合材料的室温拉伸断口形貌,可见材料中颗粒结合良好,断口呈现纯韧性断裂特征,为典型的等轴韧窝,韧窝尺寸为2~ 10 μm。1#材料的韧窝尺寸明显大而深,部分韧窝中含有多个颗粒相,4#材料的韧窝尺寸小而浅,这是由于1#材料中增强相贫化区中的增强相颗粒间距较大,对位错运动的阻碍作用较小,颗粒周围的基体可以充分地协调变形,因此由贫化区颗粒引起的韧窝较大较深。1#材料的增强相富集区中的增强相间距小,其对位错运动的阻碍作用大,使得颗粒周围的基体协调变形能力较弱,因此表现为断口上的韧窝小而浅。

图8 硼化物/Mg-Li基复合材料的室温拉伸断口形貌

3 结论

1) B4C粉末经过沉降分级处理后,细颗粒减少,粉末氧含量明显降低。

2) 以沉降分级处理过的B4C粉末为原料制备的B4C/Li-Mg预合金,经挤压–重熔处理后密度略有增加,伸长率大幅提高,预合金中的B4C分散性得到显著改善。

3) 组合采用粉末沉降分级处理和预合金挤压–重熔工艺制备的硼化物/Mg-Li基复合材料,可较好地继承预合金的优异特性,硼化物增强相分散均匀,晶粒细小。与未采用上述分散工艺制备的复合材料相比,该材料的伸长率提高124.47%,抗弯强度提高7.51%,并保持较高的抗拉强度。

REFERENCES

[1] WANG Jing-feng, XU Dan-dan, LU Ruo-peng, et al. Damping properties of as-cast Mg-Li-1Al alloys with different phase composition [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(2): 334−338.

[2] 王辅忠, 李荣华. Mg-Li基复合材料研究[J]. 稀有金属, 2003, 27(2), 273−277. WANG Fu-zhong, LI Rong-hua. Research of Mg-Li matrix composites [J]. Chinese Journal of Rare Metals, 2003, 27(2): 273−277.

[3] 孔 晶, 刘 秦, 康志新. 等通道转角挤压双相Mg- 10.73Li-4.49Al-0.52Y合金的组织与力学性能[J].中国有色金属学报, 2012, 22(9): 2415−2423. KONG Jing, LIU Qin, KANG Zhi-xin. Microstructure and mechanical properties of two-phase Mg-10.73Li-4.49Al-0.52Y alloy processed by ECAP [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2415−2423.

[4] 吴国清, 张清清, 黄 正. 超细金属间化合物颗粒增强Mg-Li基复合材料研究进展[J]. 中国材料进展, 2013, 32(3): 172−178. WU Guo-qing, ZHANG Qing-qing, HUANG Zheng. Progress in research of ultrafine intermetallic compound particles reinforced Mg-Li matrix composites [J]. Materials China, 2013, 32(3): 172−178.

[5] 任富忠, 高家诚, 谭 尊. 碳纤维增强镁基复合材料的界面研究进展[J]. 功能材料, 2009, 40(12): 1947−1950. REN Fu-zhong, GAO Jia-cheng, TAN zun. Development of interface research in carbon fiber reinforced magnesium-based composite material [J]. Journal of Functional Materials, 2009, 40(12): 1947−1950.

[6] MASON J F, WARWICK C M, SMITH P J, et al. Magnesium-lithium alloys in metal matrix composites [J]. Journal of Materials Science, 1989, 24(11): 3934.

[7] CHANG Si-young, TEZUKA H, KAMIO A. Mechanical properties and fracture process of Siw/Mg composites produced by squeeze casting and extrusion [J]. Materials Transactions, 1997, 38(1): 18−27.

[8] JENSEN J A, LAABS F C, CHUMBLEY L S. Microstructure of heavily deformed magnesium-lithium composites containing steel fibers [J]. Journal of Materials Engineering and Performance, 1998, 7(3): 375−384.

[9] SARAVANAN R A, SURAPPA M K. Fabrication and characterization of pure magnesium-30vol% SiCPparticle composite [J]. Materials Science and Engineering, 2000, 276(2): 108−116.

[10] 齐乐华, 李贺军, 孙乐民, 等. 液−固挤压SiCp/LY12复合材料的组织与性能[J]. 中国有色金属学报, 2001, 11(S2): s64−s67. QI Le-hua, LI He-jun, SUN Le-min, et al. Microstructure and properties of SiCp/LY12 composite prepared by liquid-solid extrusion process [J]. The Chinese Journal of Nonferrous Metals, 2001,11(S2): s64−s67.

[11] 王素洁, 吴国清, 李瑞华, 等. 5wt%YAl2p/Mg-Li复合材料的组织与性能的研究[J]. 航空材料学报, 2007, 27(1): 20−22. WANG Su-jie, WU Guo-qing, LI Rui-hua, et al. Microstructures and mechanical properties of 5wt%YAl2p/Mg-14Li-1Al composite material [J]. Journal of Aeronautical Materials, 2007, 27(1): 20−22.

[12] 刘海燕, 李峻青, 刘 冰, 等. Mg-Li基复合材料的研究近况[J]. 材料导报, 2006, 20(7): 401−403. LIU Hai-yan, LI Jun-qing, LIU Bing, et al. The current research of Mg-Li matrix composites [J]. Materials Reveiw, 2006, 20(7): 401−403.

[13] 闫立奇. 原位生成硼化合物强化镁锂基复合材料的研究[D].长沙: 中南大学, 2006. YAN Li-qi. The study of Mg-Li based composite reinforced by in-situ boride [D]. Changsha: Central South University, 2006.

[14] 杨晓亮, 刘志坚, 周 萍, 等. 真空脱气处理对微细碳化硼粉末特性的影响[J]. 中南大学学报, 2010, 41(6): 2127−2131. YANG Xiao-liang, LIU Zhi-jian, ZHOU Ping, et al. The effect of vacuum degassing manage to the speciality of minuteness B4C powder [J]. Journal of Central South University, 2010, 41(6): 2127−2131.

[15] 任国安, 刘志坚, 杨晓亮, 等. 碱洗处理对B4C粉末在Mg-Li基体中分散效果的影响[J]. 复合材料学报, 2011, 28(6): 148−152. REN Guo-an , LIU Zhi-jian, YANG Xiao-liang, et al. Effect of alkaline solution treatment of B4C Power on the dispersion in the Mg-Li matrix [J]. Acta Materiae Compositae Sinica, 2011, 28(6): 148−152.

[16] 刘志坚, 任国安, 杨晓亮, 等. 一种Mg-Li基复合材料的制备方法: 中国, 201110401057.9[P]. 2012-05-02.LIU Zhi-jian, REN Guo-an, YANG Xiao-liang, et al. A preperation method of Mg-Li based composites: China, 201110401057.9[P].2012-05-02.

[17] 周 萍, 刘志坚, 闫立奇, 等. Mg-Li基复合材料铸锭中的孔隙控制工艺[J]. 粉末冶金材料科学与工程, 2007, 12(1): 44−48. ZHOU Ping, LIU Zhi-jian, YAN Li-qi, et al. Porosity controlling process of Mg-Li matrix composites ingot casting [J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(1): 44−48.

[18] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2009: 206. HU Geng-xiang, CAI Xun, RONG Yong-hua. Fundamentals of Materials Science [M]. Shanghai: Shanghai Jiaotong University Press, 2009: 206.

[19] EASTON M, SONG W Q, ABBOTT T. A comparison of the deformation of magnesium alloys with aluminium and steel in tension, bending and buckling [J]. Materials and Design, 2006, 27(10): 935−946.

(编辑 汤金芝)

Effect of boride distribution process on microstructure and properties of Mg-Li based composites

YU Hao-ran, LIU Zhi-jian, HUANG Hai-feng, DONG Qi-duo

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

In situ synthesized Mg-Li based composites reinforced with boride were prepared by stir-casting. B4C powder settling separation and B4C/Li-Mg pre-alloy extrusion-remelting processes were performed in the preparation process in an effort to improve the distribution of boride reinforced phase in composites, and the comparision of their effects on the organization and properties of the pre-alloys and composites were investigated. The results show that B4C powder settling separation can obviously get rid of fine particles, reduce oxygen content, and diminish the agglomeration between the powders. After the powder settling separation, combining settling separation and pre-alloy extrusion-remelting can increase the density and elongation of pre-alloys, in which the dispersion of B4C powders is improved. Compared with the composites without these processes, the composite using of the two preparation processes exhibits the best performance, its reinforced phase is distributed more uniformly, and the elongation and bending strength are remarkably increased by 124.47% and 7.51%, respectively.

B4C; dispersion; agglomeration; extrusion; Mg-Li; ductility

TB331;TG146.2

A

1673-0224(2015)6-887-07

2014-12-04;

2015- 03-18

刘志坚, 教授, 博士。电话: 0731-8830373; E-mail: lzjxrd@csu.edu.cn