Ni基Cr3C2、WC增强等离子堆焊焊层的耐磨性能

杨再江,李玉玺,颜 维,周伍喜,余 伟

Ni基Cr3C2、WC增强等离子堆焊焊层的耐磨性能

杨再江,李玉玺,颜 维,周伍喜,余 伟

(自贡长城硬面材料有限公司,自贡643000)

以粒径53~150 μm的 WC、Cr3C2(Cr3C2质量分数为10%~40%)和NiCrBSi粉末为原料,采用Stellite等离子转移弧(PTA)堆焊系统在45#钢基体上制备焊层。应用金相显微镜、X-射线衍射仪、扫描电镜、硬度计等设备分析焊层的结构和性能。结果表明:NiCrBSi自熔合金焊层组织由γ-(Ni,Fe)和其间弥散分布的CrB和(Cr,Fe,Ni)7C3相组成;Cr3C2加入后,焊层中出现Cr3C2衍射峰。随Cr3C2含量增加,焊层硬度、孔隙率和耐磨性逐渐提高,Cr3C2含量为30%时,硬度和耐磨性均达到峰值。铸造WC加入后,以WC、W2C为主,并有少量(Cr,Fe,Ni)7C3和(Ni,Cr,W)3C产生。Cr3C2含量为40%的Cr3C2焊层较Ni50A焊层耐磨性提高197.6%,比加入相同含量铸造WC焊层耐磨性提高97.6%。Cr3C2、铸造WC加入后,焊层的磨损机理不同:Cr3C2/Ni属于均匀磨损,WC/Ni属于非均匀磨损。

等离子堆焊;Cr3C2;NiCrBSi;耐磨性;WC;Ni基

等离子转移弧 (plasma transferred arc, PTA) 堆焊作为材料表面强化技术之一,具有热源温度高,生产效率高和不需要复杂前处理等优点,能制备高致密度、低稀释率的金属/金属陶瓷复合焊层,可显著改善工件表面的耐磨损、耐腐蚀和耐高温等性能[1−4]。PTA堆焊过程中,镍基自熔合金NiCrBSi具有良好的耐磨、耐腐蚀性,广泛应用于矿山采掘、石油化工、电力、阀门、机械等行业[5−8]。而在复杂工况,如矿石破碎、分级机等零部件,PTA堆焊NiCrBSi焊层已不能满足恶劣的磨损环境,常常需要加入各种硬质相,如铸造WC、粗晶WC和Cr3C2等提高耐磨性[3, 9]。

JUST等[10]研究焊接电流对铸造WC/Ni基界面的影响时指出焊接电流增加25%,界面厚度增加5倍;KATSICH等[11]研究了不同焊接电流对铸造WC/Ni基焊层在磨粒磨损和冲击磨粒磨损下的影响,指出随电流增加,WC分解加剧,WC含量减少和直径减小,磨粒磨损率大幅增加,冲击磨粒磨损率保持不变;LIYANAGE等[12]研究了不同化学成分Ni基合金对焊层组织和磨损性能的影响。

但是,WC密度大,在等离子堆焊过程中容易下沉,易在焊层中产生裂纹。此外,WC价格高,堆焊成本增加。而Cr3C2硬度高、价格低、来源广泛,适合作为PTA堆焊层的硬质相。ZIKIN等[13]用等离子堆焊工艺研究了Cr3C2-Ni/NiCrBSi焊层在20~700℃的腐蚀和冲击磨粒磨损行为;罗燕等[14]用等离子堆焊工艺研究不同Cr3C2添加量对钴基合金堆焊层组织和耐磨性能的影响;钟文华等[15]对比研究了激光熔覆Cr3C2/Ni与WC/Ni涂层,指出多道搭接时Cr3C2/Ni中Cr3C2已完全分解,涂层耐磨性低于单道搭接。而单次搭接焊层厚度仅有0.9 mm,无法满足实际需求。与激光熔覆工艺相比,等离子堆焊熔敷效率高,单次可以获得最大5 mm厚的焊层。而采用Stellite大功率PTA堆焊枪在同一焊接参数下,系统研究Cr3C2、WC增强Ni基焊层微观结构和耐磨粒磨损性能还未见报道,因此,本文作者研究不同Cr3C2加入量对Ni基耐磨性的影响,并与铸造WC/Ni焊层耐磨性对比,希望能在等离子堆焊领域为Cr3C2部分取代铸造WC的工业应用提供理论指导。

1 实验

1.1 焊层制备

PTA堆焊材料为铸造WC粉末(自贡长城硬面材料有限公司生产)、Ni50A、Cr3C2粉末。Ni50A粉末成分如表1所列,试验方案如表2所列。

表1 Ni50A 化学成分

试验基材为100 mm×50 mm×10 mm的45#钢板,钢板表面磨光。采用德国Stellite STARWELD PTA 350 CONTROLOL等离子堆焊系统制备焊层。堆焊工艺的选择基于获得高粉末熔敷率和低的孔隙率而定,所有试验工艺参数相同,堆焊工艺参数如表3所列。

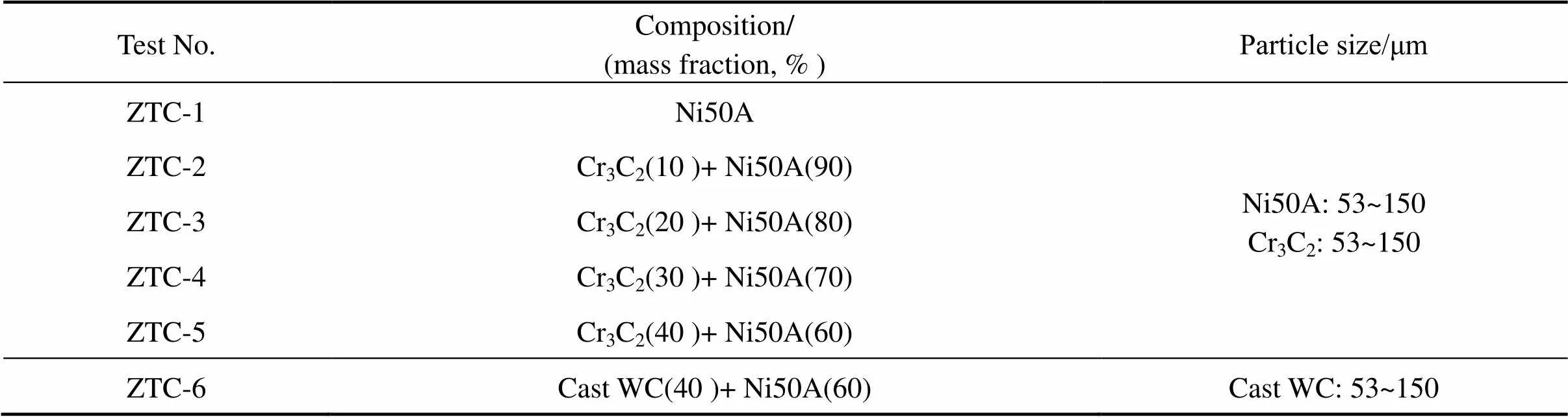

表2 PTA堆焊混粉成分和粒度

表3 PTA堆焊工艺参数

1.2 性能表征

采用OLYMPUSBX41M-LED金相显微镜观察焊层微观结构;采用金相系统图片软件(OLYMPUS Stream)计算分析焊层孔隙率(10个不同视场取平均值);采用ZEISS EVO 18钨灯丝扫描电镜观察和分析磨痕微观结构;采用MLG-130干式橡胶轮磨粒磨损试验机,按干砂橡胶轮测量磨损标准试验方法(ASTM G65)测定各焊层耐磨粒磨损性能,用线切割和磨床制成尺寸为60 mm×25 mm×12 mm的样块,除油、烘干,称重;试验时将粒度为212~300 μm的石英砂装入砂仓,调节石英砂送粉率为300~400 g/min,设定转速200 r/min,加载130 N,试验时间10 min,磨距 1 436 m,样块前后的质量损失记为磨损量,每种焊层取3个试样,重复3次试验,结果取平均值;采用T300型洛氏硬度计测定焊层截面硬度,加载载荷为 150 Kgf,保压时间为15 s,测10个值取平均值。

2 结果与讨论

2.1 焊层物相分析

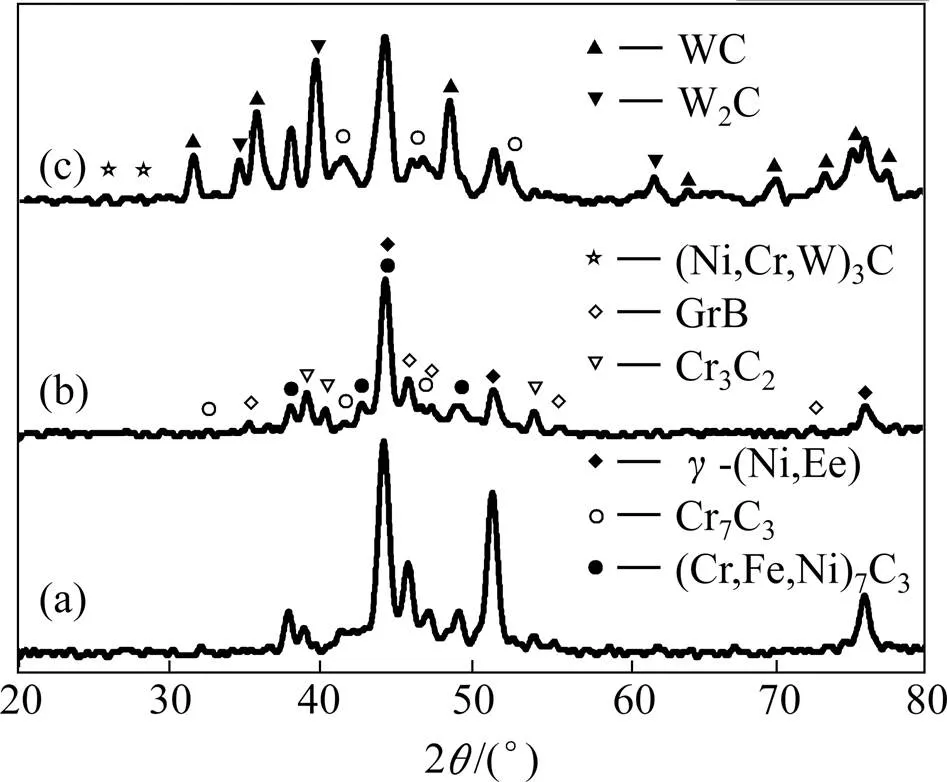

焊层的X射线衍射谱如图1所示。由图1可知,Ni50A焊层中主要以γ-(Ni,Fe)相衍射峰为主,同时还存在CrB、M7C3(M:Cr,Fe,Ni)等衍射峰,这与陶凌云的研究结果相似[16]。Ni50A粉末中Ni为主要元素,含量约为76%,自身是奥氏体形成元素,且由于Ni与Fe有良好的互溶性,使焊层中出现了γ-(Ni,Fe)的强衍射峰。此外粉末中还有较多的B、Cr元素,Cr是中强碳化物形成元素,所以在焊层中形成了CrB、M7C3二次相。

Cr3C2/Ni焊层中主要有γ-(Ni,Fe)和Cr3C2物相衍射峰,同时含有少量CrB、M7C3(M:Cr,Fe,Ni)和Cr7C3衍射峰。

WC/Ni焊层中主要以WC和W2C相衍射峰主,还有少量的M7C3(Cr,Fe,Ni)和(Ni,Cr,W)3C衍射峰。这是因为铸造WC由WC和W2C两相组成,铸造WC熔点高,堆焊过程中仅在颗粒边缘有少量分解,分解的WC会与Ni基体形成硬脆的M7C3和(Ni,Cr,W)3C二次相[12]。

图1 焊层XRD衍射谱图

2.2 组织微观结构分析

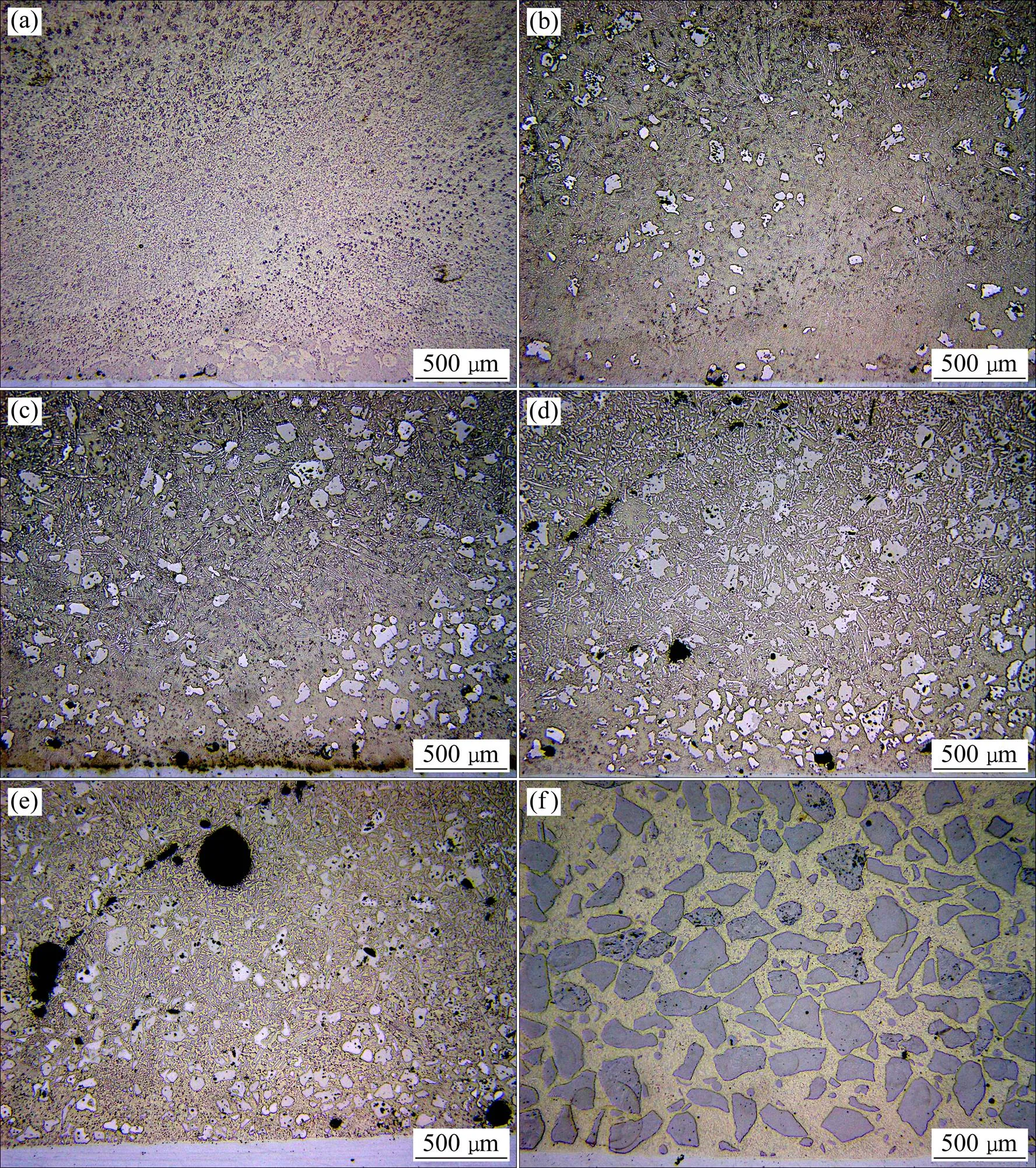

焊层截面的金相照片如图2所示。由图2可知,焊层由3个区域组成:熔合区(焊层与母材的界面),过渡区(靠近熔合区0~300 μm内,组织较粗大)和堆焊层组成(过渡区上部)。Ni50A焊层组织致密、孔隙率低(0.42%)。焊层组织由少量树枝晶、共晶组织,CrB、M7C3等二次相组成,但二次相在基体中分布不均匀。这是因为等离子堆焊冷却速度快,熔池成分波动较大,在局部区域的过冷度和结晶速度不同,二次相的析出不同,导致组织出现明显的不均匀性[17]。Cr3C2加入后,焊层中弥散分布的树枝晶明显增多,焊层中出现未熔Cr3C2颗粒(图2(b)中灰色颗粒),且成分偏析现象减弱。因为Cr3C2的熔点高(1 895 ℃),虽然等离子弧弧柱区温度高达上万摄氏度,但由于Cr3C2颗粒在电弧中停留的时间短,且周围Ni50A(熔点~1 250 ℃)颗粒熔化带走大量热量,焊层中仅有部分Cr3C2颗粒溶解,且此Cr3C2与基体形成很多弥散分布的二次相,如CrB、Cr7C3、M7C3等。熔池结晶过程中,二次相的出现不仅会增加形核界面,且会阻碍焊层组织的生长,细化组织,这可从图2(b)中焊层的过渡区无粗大组织得到证明。随Cr3C2加入量增加,焊层中的残留Cr3C2颗粒增多,强化作用增强,焊层硬度也逐渐提高,当Cr3C2加入量为30%时,强化作用达到峰值,焊层硬度最高,达到63.6 HRC,如表4所列。此时,焊层中点状分布的二次相变成了纵横交错的长条状和颗粒状的树枝晶,均匀分布在焊层中,且析出的二次相数量最多,如图2(d)所示。当Cr3C2加入量达到40%时,由于粘接金属量减少,热输入不足,导致粘接金属粘度增加,二次相析出困难,加上大量Cr3C2颗粒飞出,阻碍了熔融金属的流动,使得焊层的孔隙率增加90%,焊层的硬度降低1.8 HRC。

铸造碳化钨加入后,基体组织呈现类过共晶形态。铸造WC均匀分布在基体中,焊层孔隙率非常低(0.47%)。基体组织与Ni50A焊层相比,析出二次相数量非常少,这可能与铸造WC破坏了二次相的形核有关。加入40% 铸造WC的焊层硬度与加入40% Cr3C2大致相同,如表4所列。

2.3 耐磨粒磨损性能

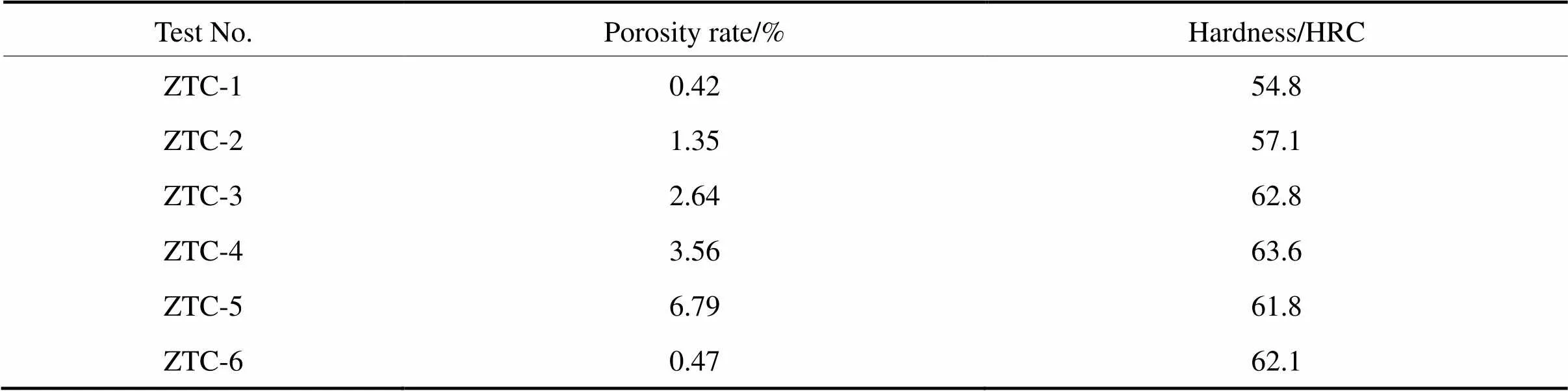

各焊层磨粒磨损结果如表5所列。为了消除Cr3C2和WC的密度对焊层耐磨性的影响,采用体积磨损率表征焊层的耐磨性。从表5可知,随Cr3C2含量增加,焊层的体积磨损率逐渐减少,加入量达到30%时,体积磨损量最小,耐磨性较Ni50A焊层提高197.6%。添加40%Cr3C2焊层的耐磨性比相同含量铸造WC焊层提高了97.6%。

图2 焊层截面的组织结构

表4 焊层截面孔隙率和硬度

表5 焊层的磨损量和体积磨损率

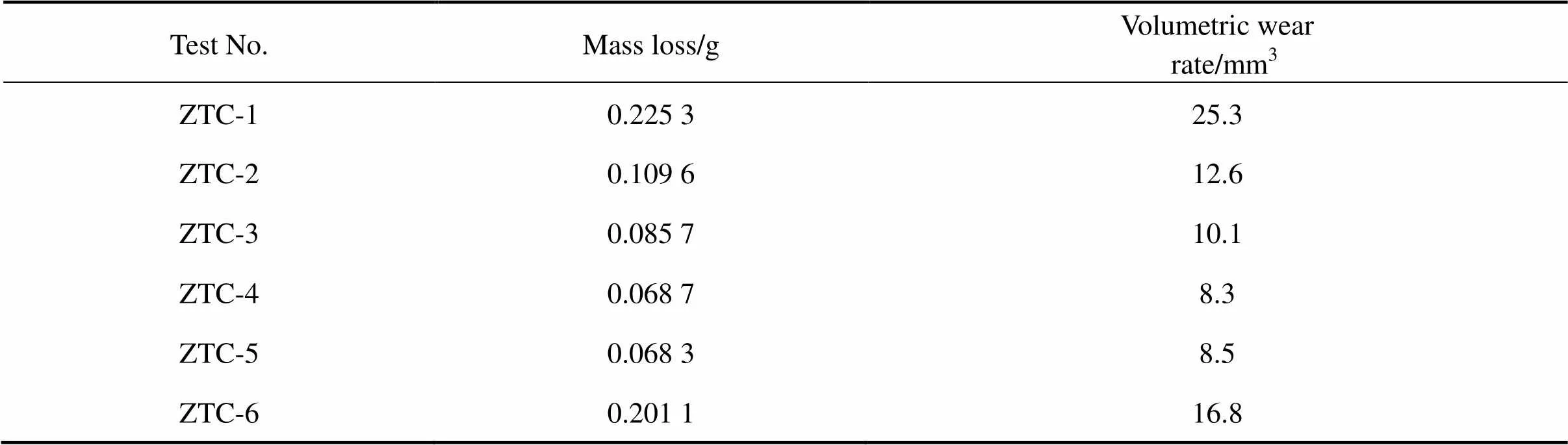

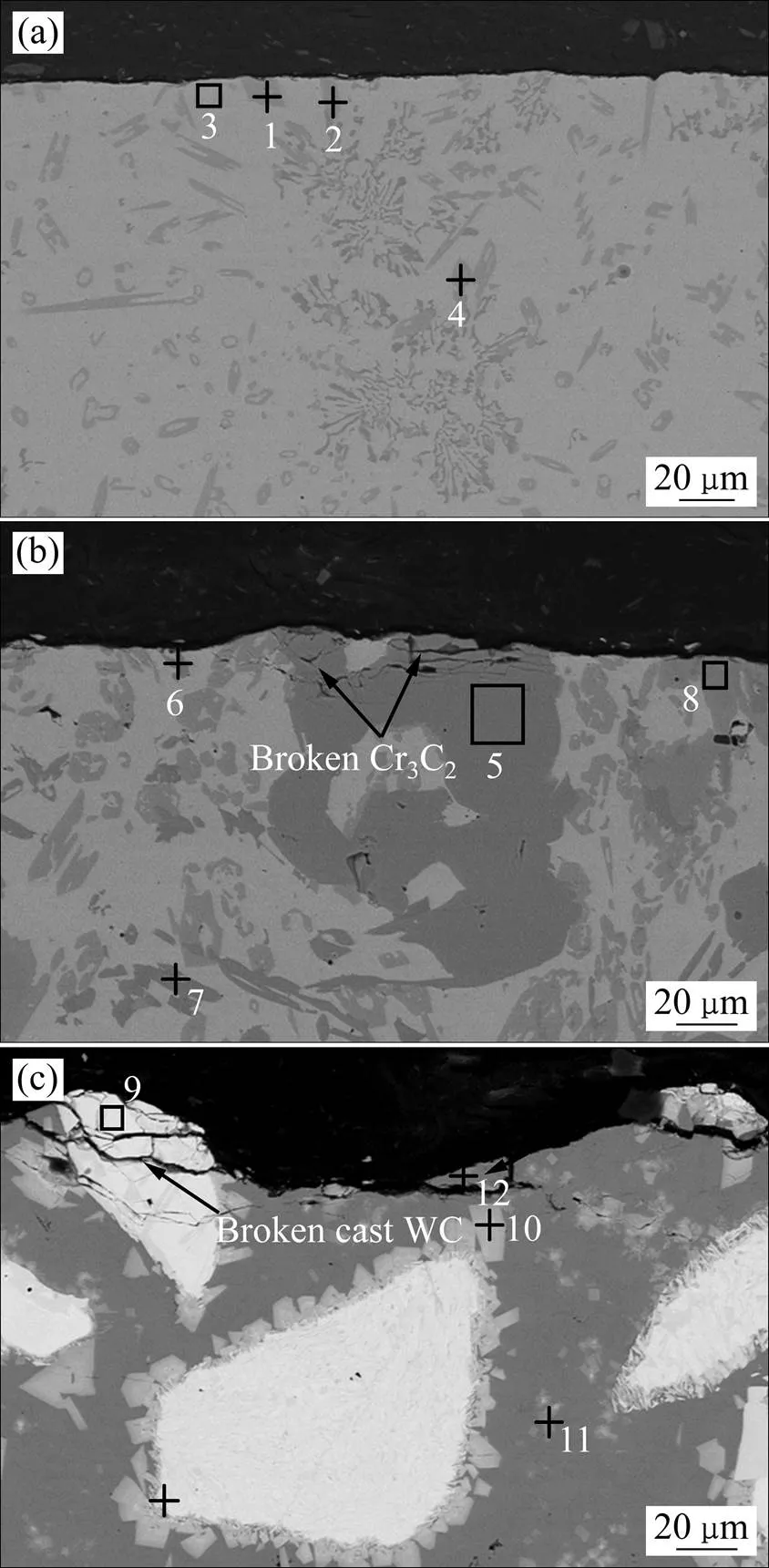

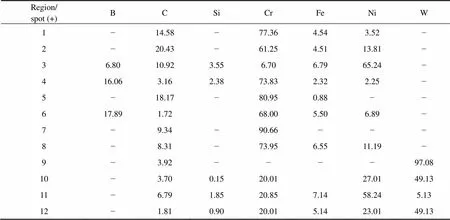

Ni50A焊层的耐磨性主要来源于强韧性的γ- (Ni,Fe)及沉淀析出的M7C3,如图3(a)所示。采用能谱对特征区域化学成分进行定量分析,结果如表6所列。区域1,2的化学成分相近,均由C、Cr、Fe、Ni元素组成,区域3是基体,主要由Ni组成,区域4主要由B、Cr组成。

Cr3C2加入后,改变了焊层的基体组织,析出的二次相与未溶解的Cr3C2成为重要的抗磨损硬质相,如图3(b)所示。如前所述,Cr3C2加入量为30%时,强化作用最明显,继续增加Cr3C2至40%时,由于焊层的孔隙率由3.56%提高到6.79%,焊层的体积磨损量由8.3 g/cm3提高到8.5 g/cm3,耐磨性降低。从图3中5,6,7,8点的能谱分析结果可以看出,图3(b)中黑色的大颗粒为未熔Cr3C2颗粒,灰色块状颗粒为M7C3,上部的灰白色微小区域为基体,硬质相占据至少80%以上的磨面面积,整个磨面相对平直,说明Cr3C2的加入可使硬质相有效地保护基体,使得基体磨损面与硬质相的耐磨性保持一致。

图3 焊层磨损截面SEM图

表6 图3中所选区域或点的化学成分

加入铸造WC后,由于铸造WC颗粒密度高,相同质量下,WC颗粒数量比Cr3C2少,加上铸造WC颗粒熔点高,仅边缘有少量分解(如图3中10点所示),焊层的强化主要来源于未熔的铸造WC颗粒[18],WC颗粒对基体组织的强化不明显,基体无法提供足够的支撑和保护作用,在石英砂多次凿削下,基体优先磨损,使铸造WC凸出基体;凸出的铸造WC颗粒在石英砂的多次剪切作用下,发生折断、脱落,如图3(c)所示。

由此可见,加入Cr3C2与铸造WC焊层的磨损机制不同,二者在石英砂的剪切作用下,颗粒局部区域均发生了断裂,但是由于Cr3C2加入后强化了基体,硬质相与基体的磨损保持同步,属于均匀磨损;而加入铸造WC的焊层则是基体先磨损,铸造WC颗粒凸出,最后WC颗粒凸出部分由于失去基体的保护和支撑在剪切力的作用下折断、脱落,属于非均匀磨损。此外,对比观察图3(b)与(c)中硬质相裂纹的位置,可以看出硬度低的Cr3C2裂纹离焊层表面较近且小,而硬度高的铸造WC裂纹离表面较远且大。说明在外力的剪切作用下,硬颗粒中的裂纹更容易向焊层内部扩展,导致焊层磨损量增加,这也从侧面说明焊层的耐磨性不只与硬质相颗粒硬度有关。

3 结论

1) Ni50A堆焊层组织由γ-(Ni,Fe)和其间弥散分布的细小CrB与(Cr,Fe,Ni)7C3相组成。Cr3C2加入后,焊层中出现Cr3C2衍射强峰;铸造WC加入后,主要以WC、W2C衍射峰为主,并有少量(Cr,Fe,Ni)7C3和Cr7C3产生。

2) 随Cr3C2加入量增加,焊层硬度、耐磨性和孔隙率逐渐提高,Cr3C2为30%时,硬度和耐磨性均达到峰值。加入40% Cr3C2的焊层较Ni50A焊层耐磨性提高197.6%,比加入相同含量铸造WC焊层耐磨性提高97.6%。

3) 加入Cr3C2与铸造WC焊层的磨损机理不同,Cr3C2/Ni属于均匀磨损,铸造WC/Ni属于非均匀磨损。

REFERENCES

[1] Mendez P F, Barnes N, Bell K, et al. Welding processes for wear resistant overlays [J]. Journal of Manufacturing Processes, 2014, 16(1): 4−25.

[2] D’Oliveira A S C M, Tigrinho J J, Takeyama R R. Coatings enrichment by carbide dissolution [J]. Surface & Coatings Technology, 2008, 202(19): 4660−4665.

[3] Buchely M F, Gutierrez J C, Len L M, et al. The effect of microstructure on abrasive wear of hardfacing alloys [J]. Wear, 2005, 259: 52−61.

[4] 侯尚林, 胡春莲.镍代钴基高温合金涂层组织及抗氧化性能研究[J]. 粉末冶金技术, 2004, 22(3): 138−141. HOU Shang-lin, HU Chun-lian. Study on microstructure and oxidation-resistance of superalloy coating with Ni-base substituting for Co-base [J]. Powder Metallurgy Technology, 2004, 22(3): 138−141.

[5] 李 明, 高 捷, 李 辉. 阀门密封面粉末等离子堆焊钴基合金技术研究[J]. 阀门, 2010, 6: 8−12. LI Ming, GAO Jie, LI Hui. PPW with cobalt-base alloy technology research on valves sealing surfaces [J]. Valve, 2010, 6: 8−12.

[6] Badisch E, Kirchganer M. Influence of welding parameters on microstructure and wear behavior of a typical NiCrBSi hardfacing alloy reinforced with tungsten carbide [J]. Surface & Coatings Technology, 2008, 202: 6016−6022.

[7] 王振凯. 镍基自溶合金喷焊涂层在水轮机过流表面耐腐蚀、抗气蚀的研究和应用[J]. 防爆电机, 2010, 45(155): 33−35. WANG Zhen-kai. Study and application of Ni-base autolysis alloy spraying coating on flow surface of hydraulic turbine to anti-abrasion and anti-cavitation [J]. Explosion-proof Electric Machine, 2010, 45(155): 33−35.

[8] 宇文利, 刘秀丽, 李伟华. 等离子堆焊Ni基合金粉末熔覆层性能研究[J]. 金属热处理, 2006, 31(10): 41−43. YU Wen-li, LIU Xiu-li, LI Wei-hua. Study on properties of melted layers with nickel-base alloy powders by plasma-arc surfacing welding [J]. Heat Treatment of Metals, 2006, 31(10): 41−43.

[9] Amado J M, Tobar M J, Alvarez J C, et al. Laser cladding of tungsten carbides hardfacing alloys for the mining and mineral industry [J]. Applied Surface Science, 2009, 255(10): 5553−5556.

[10] Just Ch, Badisch E, Wosik J. Influence of welding current on carbide/matrix interface properties in MMCs [J]. Journal of Materials Processing Technology, 2010, 210(2): 408−414.

[11] Katsich C, Badisch E. Effect of carbide degradation in a Ni-based hardfacing under abrasive and combined impact/ abrasive conditions [J]. Surface & Coatings Technology, 2011, 206(6): 1062−1068.

[12] Liyanage T, Fisher G, Gerlich A P. Microstructures and abrasive wear performance of PTAW deposited Ni-WC overlays using different Ni-alloy chemistries [J]. Wear, 2012, 274: 345−354.

[13] Zikin A, Antonov M, Hussainova I, et al. High temperature wear of cermets particle reinforced NiCrBSi hardfacings [J]. Tribology International, 2013, 68: 45−55.

[14] 罗 燕, 徐志鹏, 李 飞, 等. Cr3C2对等离子钴基堆焊层组织及性能的影响[J]. 安徽工业大学学报(自然科学版), 2014, 31(1): 34−38. LUO Yan, XUE Zhi-peng, LI Fei, et al. Effects of Cr3C2on microstructure and properties of the Co-based alloy coatings produced by plasma transferred arc weld-surfacing process [J]. Journal of Anhui University of Technology (Natural Science), 2014, 31(1): 34−38.

[15] 钟文华, 刘贵仲, 潘洁宗, 等.激光熔覆镍基碳化铬与镍基碳化钨涂层对比研究[J]. 金属热处理, 2013, 38(3): 39−42. ZHONG Wen-hua, LIU Gui-zhong, PAN Jie-zong, et al. Research of laser clad Ni-base Cr3C2coating compare with Ni-based WC coating [J]. Heat Treatment of Metals, 2013, 38(3): 39−42.

[16] 陶凌云. 等离子弧喷焊Mo/Ni60合金复合涂层的研究[J]. 安徽大学学报, 2006, 24(1): 26−29. Tao Ling-yun. Study on arc spray welded Mo/Ni60 composite coatings [J]. Journal of Anhui University of Technology, 2006, 24(1): 26−29.

[17] 侯清宇, 高甲生. 钴基合金等离子转移弧喷焊组织结构和性能研究[J]. 热处理, 2003, 18(3): 21−25. HOU Qing-yu, GAO Jia-sheng. Research on the microstructure and performance of plasma transferred arc spray welded cobalt-based alloy [J]. Heat Treatment, 2003, 18(3): 21−25.

[18] Jones M, Waag U. The influence of carbide dissolution on the erosion-corrosion properties of cast tungsten carbide/ Ni-based PTAW overlays [J]. Wear, 2011, 271(9): 1314−1324.

(编辑 高海燕)

Wear resistances of Ni-base Cr3C2and WC reinforced coating deposited by plasma transferred arc welding

YANG Zai-jiang, LI Yu-xi, YAN Wei, ZHOU Wu-xi,YU Wei

(Zigong Tungsten Carbide Co., Ltd, Zigong 643000, China)

Cast WC, Cr3C2(mass fraction varies from 10% to 40%) powders with a particle size distribution between 53 and 150 microns reinforced NiCrBSi matrix was deposited by Kennametal Stellite Plasma Transferred Arc (PTA) welding system on 45#steel substrate. Optical microscope (OP), X-Ray diffraction (XRD), Scanning electron microscope (SEM, EDS) as well as Sclerometer were used to characterize micro structure and wear performance. The results show that the coating of NiCrBSi is composed of γ-(Ni,Fe) and inside randomly distributing small hard phases, such as CrB and (Cr,Fe,Ni)7C3. The addition of Cr3C2results in the appearance of Cr3C2phase. With increasing of Cr3C2content, the macro hardness, porosity rate and wear resistance increase gradually. When Cr3C2content is 30%, the peak values of macro hardness and wear resistance are obtained. With the addition of cast WC, there are two strong diffraction peaks, WC and W2C, as well as some weak diffraction peaks of (Cr, Fe, Ni)7C3and (Ni,Cr,W)3C. Compared with Ni50A and WC/Ni coating, the wear resistance value of 40% Cr3C2/Ni coating increases by 197.6% and 97.6%, respectively. The wear mechanisms of Cr3C2/Ni and WC/Ni coating are different, in which the former is even wear, while the latter is uneven.

PTA; Cr3C2; NiCrBSi; wear resistance; WC; Ni-base

TG174

A

1673-0224(2015)6-922-06

国家科技支撑计划(2012BAE06B02)

2014-11-07;

2015-01-12

杨再江,工程师。电话:0813-5517978;E-mail:yangzj69@163.com