应变速率对AA1050纯铝微观组织的影响

杨 扬,高雪峰,姜丽红,陈亚东,王 珍

应变速率对AA1050纯铝微观组织的影响

杨 扬,高雪峰,姜丽红,陈亚东,王 珍

(中南大学材料科学与工程学院,长沙 410083)

对AA1050工业纯铝在动态高应变速率(1.2×103s−1)和准静态低应变速率(1×10−3s−1)下进行单向压缩和多向压缩加载,单向和多向压缩以相同的道次应变量进行,累计应变量分别为1.6和3.0,利用TEM观察变形后合金的微观组织与结构特征。结果表明,多向加载或/和高应变速率变形有助于金属塑性的发挥。单向压缩变形后的试样产生类似竹节状片层组织,拉长的亚晶或位错胞分布于组织内。经多向压缩变形的合金组织表现为大量近似等轴状的亚晶或位错胞,位错缠结严重。高应变速率变形过程中,动态回复受到抑制,可产生更高的位错密度,从而组织细化效果优于低应变速率变形。

单向/多向压缩;应变速率;晶粒细化;位错

提高材料的综合力学性能一直是材料研究的首要问题,最重要的性能指标是强度和韧性。传统的材料强化方法往往伴随着材料塑性和韧性急剧下降,导致高强度材料的塑性和韧性很低。MEYERS[1]、KUMA[2],和WAN等[3−5]的研究表明晶粒细化至纳米晶时材料的强度显著提高,同时具有较好的韧性,甚至可观察到超塑性现象。

剧塑性变形技术(sever plastic deformation, SPD)近年来得到广泛关注,如:等径角挤压[6−10]、多向锻压[11−12]、高压扭转[13−14]、累积叠轧焊[15−16]、循环挤 压[17−18]等。这些变形技术主要是通过改变应变路径及增加应变量来细化材料的微观组织。HANSEN等[19−21]研究了镍材料变形过程中的组织演变,中低应变量变形后的组织为位错胞和位错胞块,应变量进一步增加时,组织演变为片层状组织,并且伴随着晶界间距减小,晶界取向差增大。WU等[11]也发现随应变量增加,ZK21镁合金变形后位错密度增加,但由于位错密度的增加有限,因而其晶粒细化程度受到限制。

在SPD基础上,学者们研究了不同温度与不同应变速率下组织的演化机制,发现高应变速率下的组织演化与低应变速率下的组织演化不完全相同。LUO[21]、MYERS等[22]对纯镍在102~103s−1的应变速率下变形过程中的组织演变做了研究,与低应变速率相比,在此量级应变速率下变形后组织的位错密度增高,组织细化效果更好。

本实验避免了前人变形方式单一的不足,采用单向压缩和多向压缩2种方式对AA1050工业纯铝进行变形处理,通过研究不同应变速率下(1.0×10−3s−1和1.2×103s−1)变形后的微观组织差异,探究应变速率对铝合金组织细化的影响,对于获得性能良好的工业纯铝具有一定的指导意义。

1 实验

轧制态AA1050工业纯铝,在400 ℃盐浴炉中退火3 h以消除加工硬化的残余应力,得到晶粒尺寸为46 μm的均匀的粗晶组织,然后机加工出2组试样:1组为直径22 mm、长度30 mm的圆柱形试样,用于单向压缩变形;另一组为12 mm×8 mm×8 mm的方形试样,用于多向压缩(A−B−C三方向变换压缩),2组试样都在1×10−3s−1和1.2×103s−1应变速率下进行压缩变形,图1所示为多向加载示意图。低应变速率变形在Instron3369力学试验机上进行,高应变速率变形在分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)上进行。道次应变量定义为=㏑(0/f),0和f分别为变形前和变形后试样的厚度,总应变取每道次应变量加和。变形过程中试样都涂抹凡士林做润滑剂。单向压缩加载每道次压下量为15%,经9道次变形后总应变量达到1.6左右,多向压缩每道次压下量30%,共加载9道次,累积应变量达到3.0左右。

对于经霍普金森压杆得到的应变脉冲信号,通过式(1)~(3)[23]得到工程应力、工程应变及应变速率等参数:

(2)

(3)

式中:0为压杆的弹性波速;0是加载前试样的长度;是压杆的弹性模量;0和分别为压杆和试样的端面面积;r和t分别为反射脉冲和透射脉冲幅值。

AA1050合金原始试样经过电解抛光和阳极覆膜处理后,用金相显微镜偏光观察其显微组织。电解抛光电压24 V,室温抛光45 s;阳极覆膜溶液组成为38 mL H2SO4+ 43 mL H3PO4+19 mL H2O,电压20 V,室温,覆膜时间2 min。

通过TecnaiG220AEM扫描电镜在200 kV电压下观察变形合金的组织与形貌。用于观察的样品制备过程如下:1) 切取试样薄片。从单向压缩变形的圆柱形试样上平行于加载方向切取1.5 mm厚的薄片,即靠近试样的中心处切取纵截面;方形的多向压缩试样取中心层;2) 将薄片磨至60~80 μm厚度,再冲出直径为3 mm的圆片;3) 电解双喷制样。双喷仪型号为Struers TenuPol- 5,电压为18~20 V,温度−25 ℃,电解液由硝酸与甲醇混合而成,二者的质量比为3:7。

利用Nano Measurer程序对金相照片和TEM照片统计晶粒度,以具有明显衬度的晶界、胞壁和位错界面作为测量边界;对于单向加载试样中的拉长晶粒和位错胞,其横向尺寸为垂直于拉长方向的晶界或位错胞壁方向上的间距,纵向尺寸为平行于拉长方向上晶界界面间的间距。

图1 多向加载变形示意图

2 结果与讨论

2.1 应力–应变响应

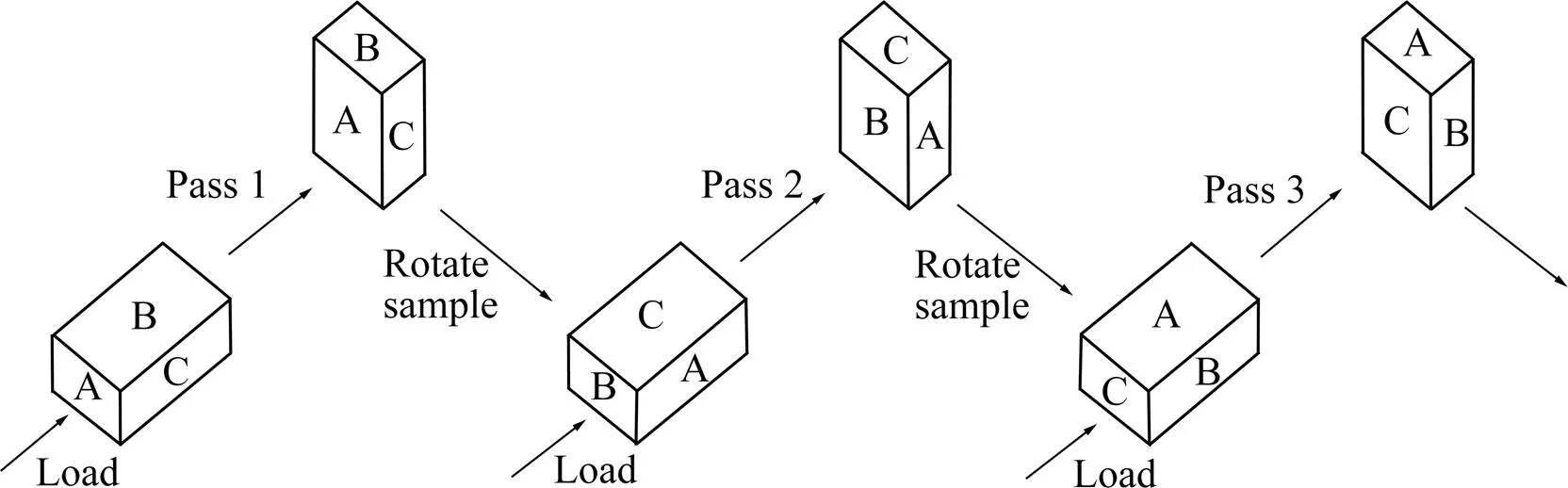

图2所示为AA1050在低变形速率(1.0×10−3s−1)下第1、3、5、7、9道次的应力–应变曲线。从图2(a)可见单向压缩过程中随变形道次增加,流变应力迅速增大,材料加工硬化速度很快,第9道次的应力高达590 MPa,同时可看到流变应力增加的趋势毫无减弱的迹象,继续增加变形道次肯定会发生断裂。图2(b)为多向压缩变形的应力−应变曲线,在前3道次中加工硬化显著,但由于变形方向不断变化和变形的不均匀性,导致流变应力不呈现任何的规律性,随变形道次增加流变应力只是在380~490 MPa范围内上下波动。

图2 在应变速率为1.0×10−3 s−1下1、3、5、7、9道次变形的应力−应变曲线

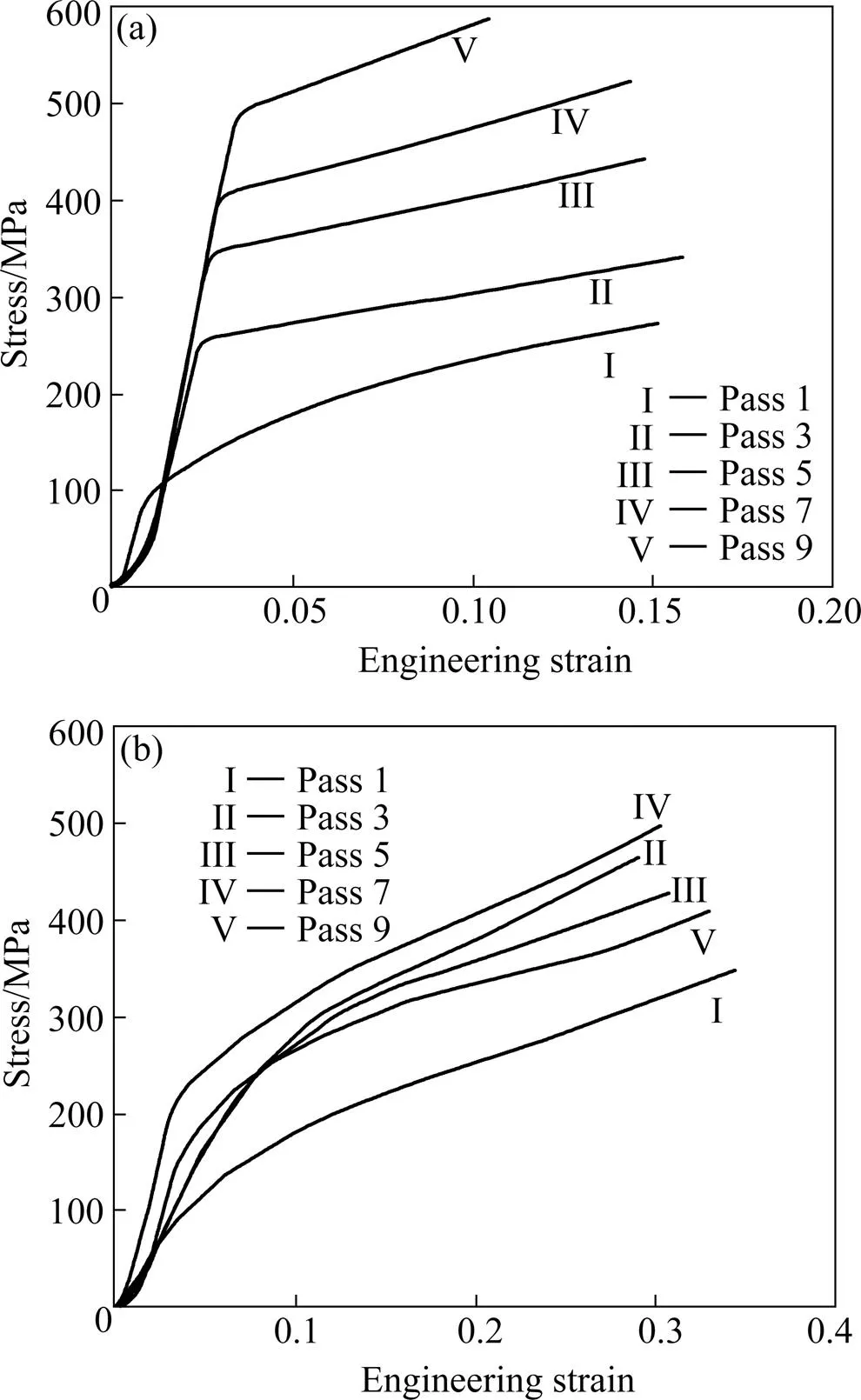

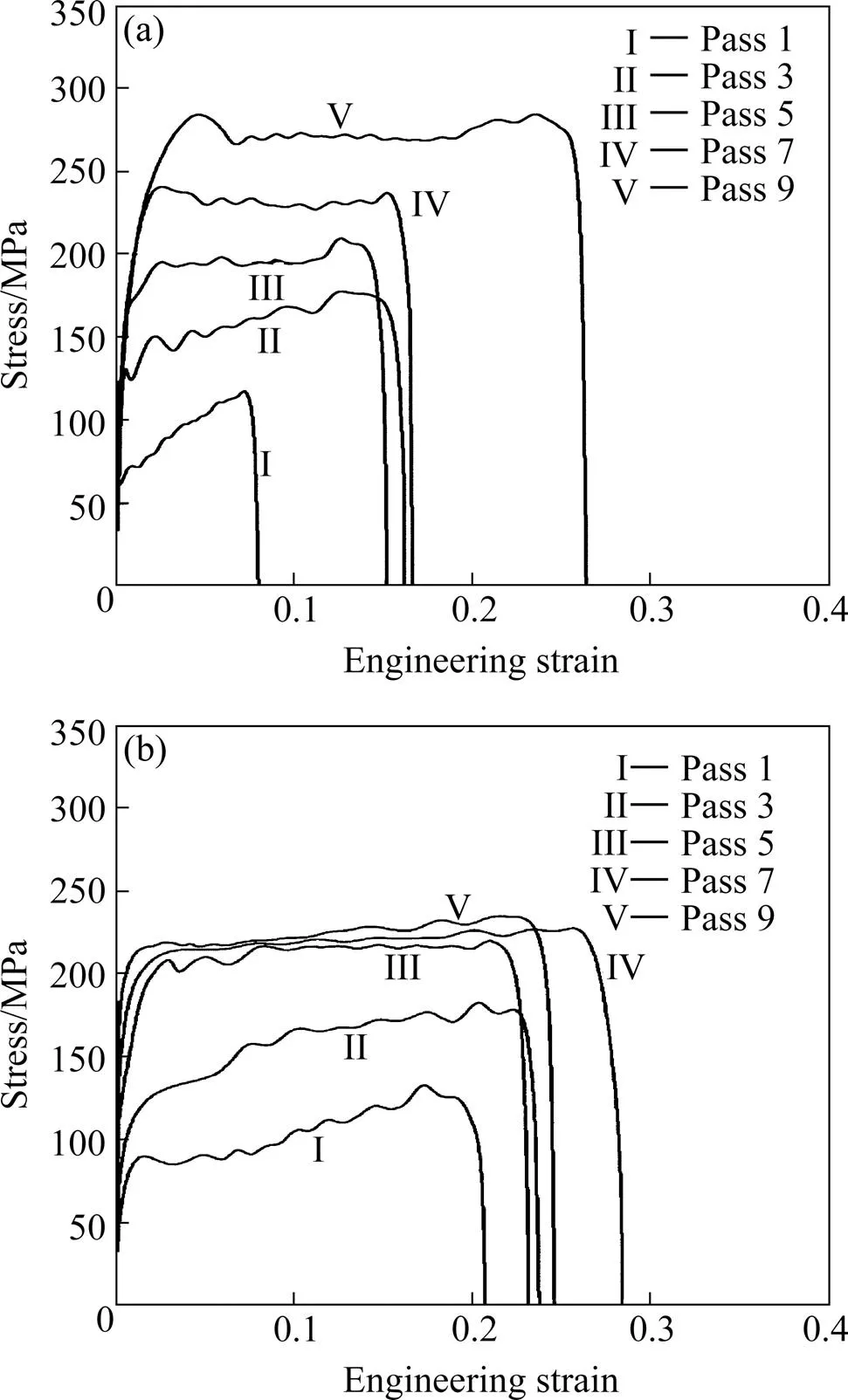

图3所示为AA1050合金在高变形速率(1.2× 103s−1)下第1、3、5、7、9道次加载的应力−应变曲线。由图可见,单向加载和多向加载的应力−应变曲线都为波浪状,随着变形的进行,流变应力逐渐提高,每一道次的流变应力均比前一道次有所增加,这表明试样加载过程中存在加工硬化效应。单向加载的每一道次的流变应力较前一道次均有明显增加,第9道次的流变应力达到280 MPa,但硬化效应明显低于准静态压缩过程。而多向加载试样的流变应力在第5道次以后基本保持稳定,维持在220 MPa左右,比准静态压缩过程的流变应力低很多,同样说明相比于准静态压缩,动态压缩的加工硬化效果不显著,更有助于塑性变形的继续进行。

综合以上结果与分析得到如下结论:相同应变速率下,多向加载更有助于材料塑性的发挥;相同应变量下,高应变速率变形比低应变速率变形能更好地发挥材料的塑性。

图3 在应变速率为1.2×103 s−1下第1、3、5、7、9道变形的应力−应变曲线

2.2 组织特征

图4所示为AA1050工业纯铝压缩变形前的金相组织。由图可见其为完全再结晶组织,用Nano measure软件对金相照片进行晶粒尺寸统计,得到其晶粒度为46 μm左右。

图4 AA1050 铝压缩变形前的金相组织

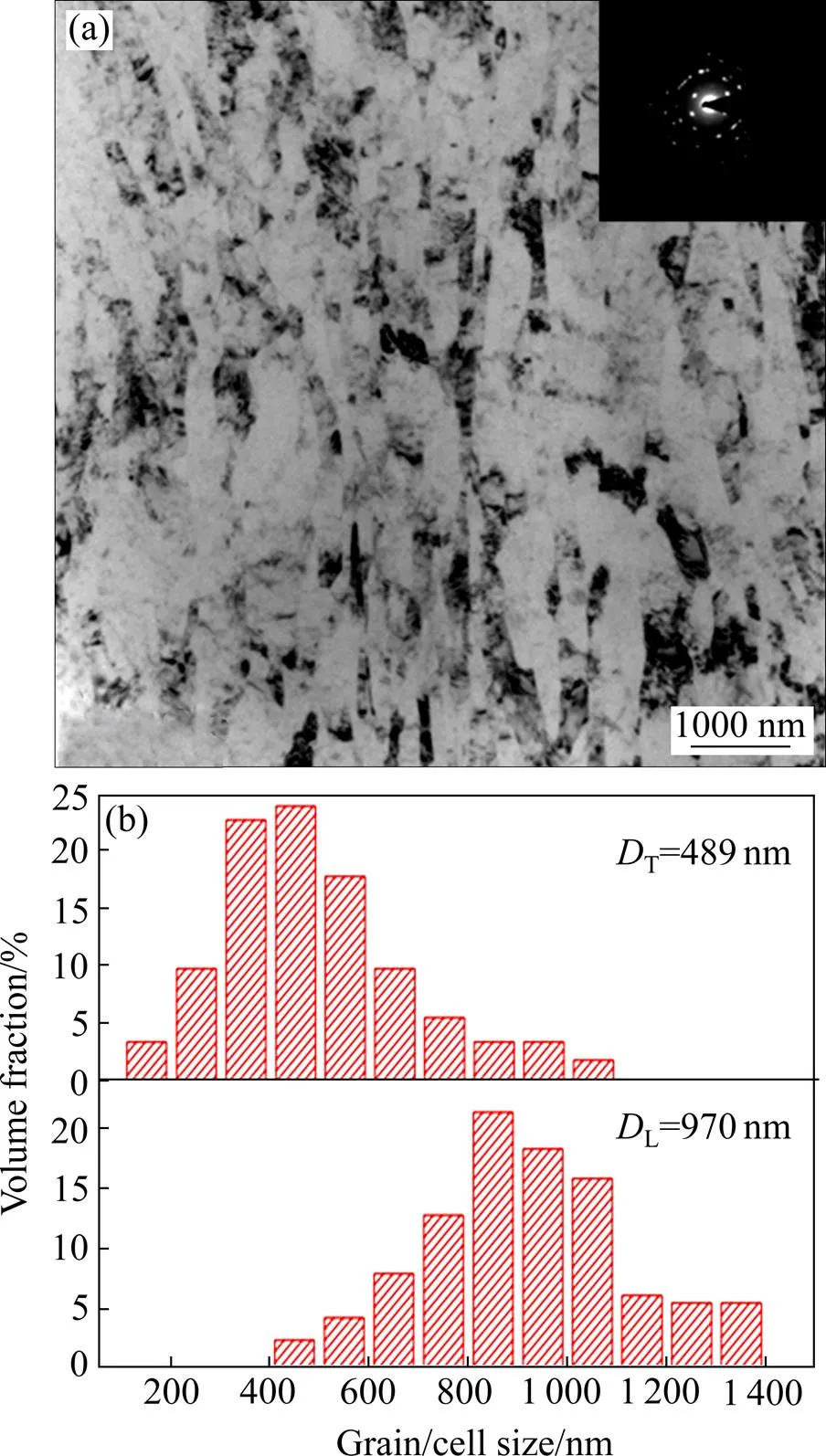

图5(a)所示为AA1050工业纯铝在1×10−3s−1的低应变速率下单向压缩变形后的TEM组织,可观察到经单向压缩变形后,原始粗晶组织破碎,产生大量的沿压缩方向被压扁、垂直于压缩方向被拉长的亚晶和位错胞,亚晶内也有缠结的位错存在。图中还可观察到大量的竹节状片层组织,该组织内大多数为拉长的亚晶和位错胞,也有个别等轴状的位错胞存在。有学者[20]指出这种竹节状片层组织是从低应变量下的位错胞块(cell block)随着应变量增加演变而来的。竹节状片层组织之间由几何必需界面(geometrically necessary boundary,GNB)分隔开,内部的位错胞之间和亚晶之间为附生位错界面(incident dislocation boundary,IDB),与大变形量冷轧变形后的组织特征相似[24]。衍射斑点近似环状分布,说明变形试样中有部分大取向差晶界生成。采用线性截断法对试样纵截面的亚晶粒与位错胞尺寸进行测量,测量的晶粒数目超过150个,统计结果如图5(b)所示,尺寸分布符合正态分布,横向晶粒/位错胞的平均尺寸(T)为(489±20) nm左右,纵向晶粒/位错胞的平均尺寸(L)为(970±20) nm左右。

图6(a)所示为1×10−3s−1应变速率下多向压缩后的TEM组织。可见初始粗晶破碎细化,组织不均匀,大量位错相互缠结随意分布,有许多近似等轴状的位错胞生成,但位错缠结使胞壁弯曲模糊,同时可观察到有部分等轴状亚晶生成,大部分亚晶内部有自由位错存在,个别亚晶内部没有观察到位错。近似环状分布的衍射花样说明多向压缩后试样组织中部分相邻位错胞之间与亚晶之间存在大取向差晶界。对150个以上的晶粒与位错胞的尺寸进行测量,得到尺寸分布如图6(b)所示,平均晶粒/位错胞尺寸()为(874± 20) nm。

图5 应变速率为1×10−3 s−1下单向压缩试样的TEM组织及横向与纵向亚晶粒/位错胞的尺寸分布图

图6 应变速率为1×10−3 s−1条件下多向压缩后试样的TEM组织及横向与纵向亚晶粒/位错胞尺寸分布

对于高层错能的铝及铝合金来说,在1×10−3s−1的应变速率变形下,位错的增殖机制主要为Frank- Read增殖机制,产生的位错通过滑移、攀移、交滑移等而塞积、缠结及重新组合,并进一步形成位错墙及位错胞,然后位错胞不断分裂细化形成亚晶粒。单向压缩变形后,组织呈现拉长的片层组织,形成的位错胞或亚晶呈现拉长状态,多向压缩变形后的组织明显与之不同,位错胞或亚晶几乎呈等轴状。

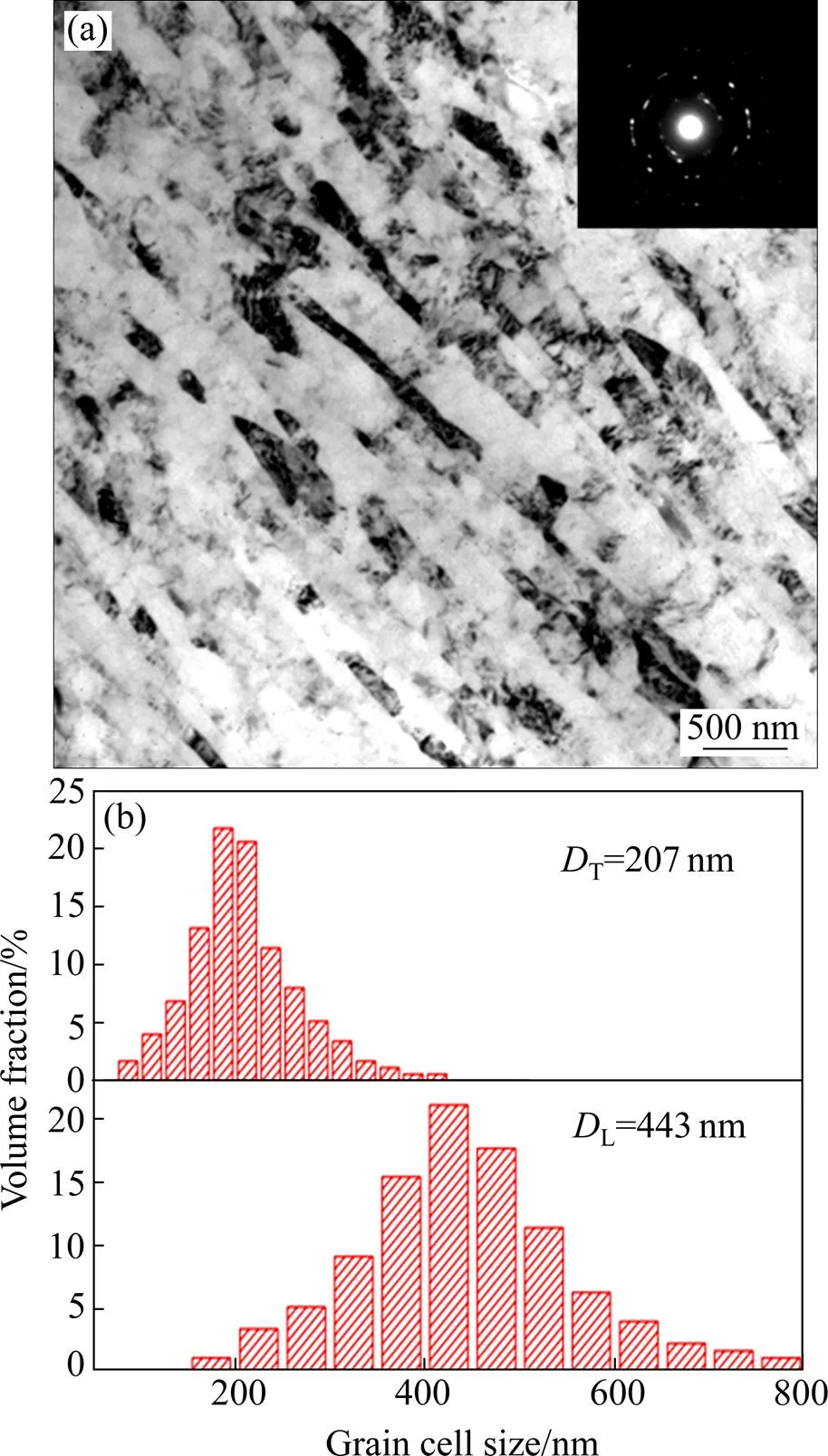

图7(a)所示为试样在1.2×103s−1的高应变速率下单向压缩变形后的TEM组织,与准静态单向压缩后的组织(图5所示)类似,原始粗大组织明显细化,变形组织不均匀,变形后形成的超细晶粒主要呈现“拉长”形态,同时还分布着一些尺寸在200 nm以下的等轴晶粒。组织中的位错亚结构主要为不均匀分布的位错缠结与位错胞,部分亚晶内也存在自由位错。晶粒和亚晶粒的晶界主要由2种类型的界面构成,即平直清晰的几何必需界面(GNB)和弯曲模糊的附生位错界面(IDB)。图中的环状衍射斑表明试样变形后的组织极不均匀,一些区域晶粒的取向差较大。平均横向尺寸(T)和纵向尺寸(L)分别为(207±20) nm和(443±20) nm左右,尺寸分布图如图7(b)所示。

图7 应变速率为1.2×103 s−1条件下单向压缩后的TEM组织以及横向与纵向的亚晶粒/位错胞尺寸分布

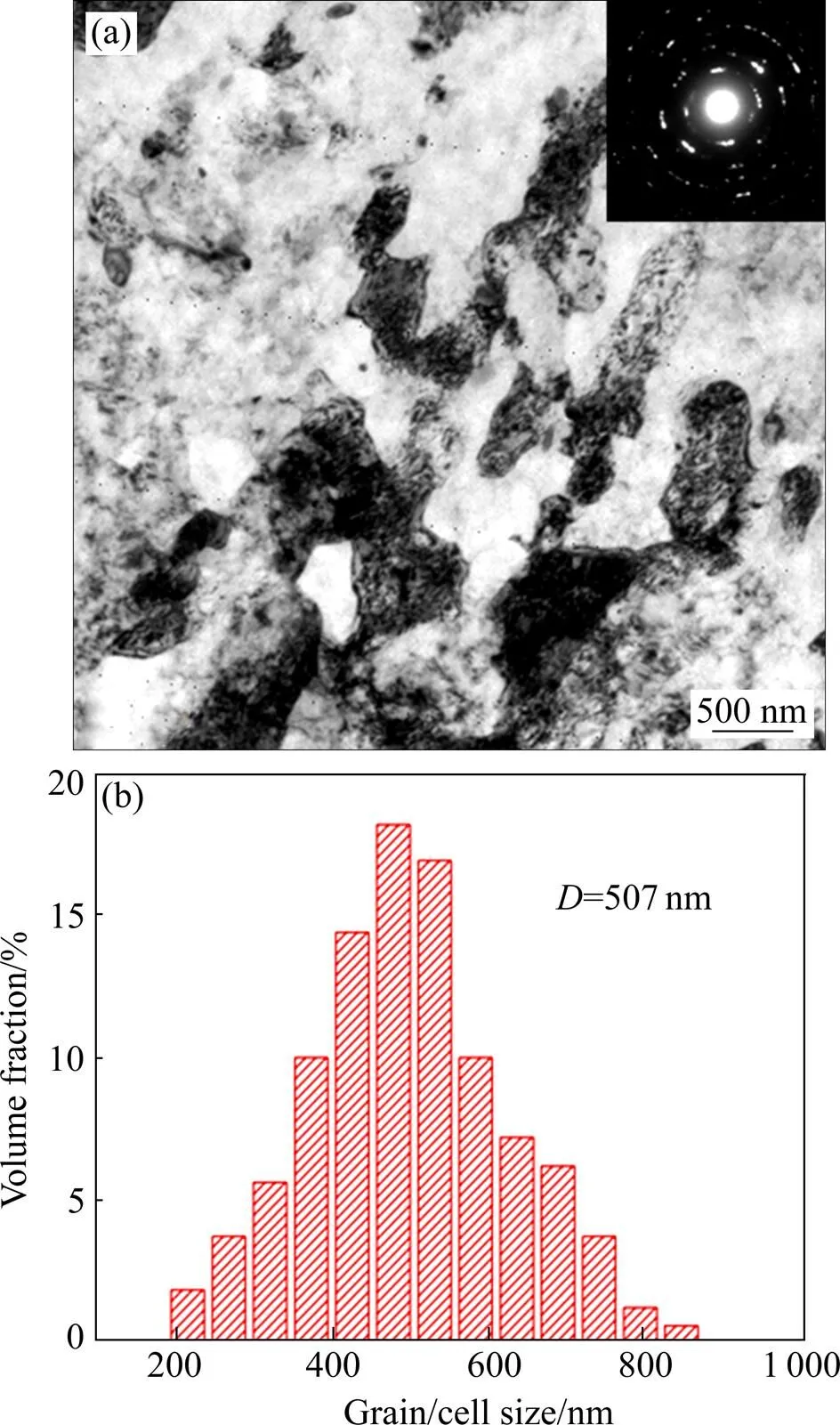

图8(a)所示为试样在1.2×103s−1的应变速率下多向压缩后的TEM组织。压缩后的组织中分布着比低应变速率变形后更高密度的位错,高密度位错呈现杂乱的缠结形态,与Al在105s−1冲击载荷下的显微组织类似,高密度位错导致位错胞壁变宽及晶界模糊[22]。组织中可观察到一些细小的等轴亚晶粒,部分相邻亚晶的衬度有明显的差别,环状分布的衍射花样也说明有一些大取向差的晶界存在。统计出晶粒/位错胞的尺寸为(507±20) nm,如图8(b)所示。

在1.2×103s−1的高应变速率下,位错的形核和增值与准静态塑性变形存在极大的不同,在极短的加载时间内,位错运动与交互作用受到限制,位错滑移的距离较短。研究者们提出了多种模型来揭示高应变速率下变形时位错的形成机理,但多数模型都存在局限性。MEYERS[25]提出了另一种位错模型即均匀位错成核理论,认为应力沿加载方向以波的形式传播,在应力集中的波阵面上,位错以极高的速率大量增殖,从而形成高密度均匀分布的位错。同样,单向压缩变形中组织呈明显的竹节状,晶界或胞壁平直,有个别的等轴状亚晶粒。多向压缩后有大量近似等轴状的位错胞和亚晶存在,胞壁稍显模糊,同时,少量亚晶内部有自由位错存在。从图5到图8可看出,相比于低应变速率下的变形组织,高应变速率下变形后的位错密度更高,组织更细。

图8 应变速率为1.2×103 s−1多向压缩后的TEM组织(a)及其亚晶粒/位错胞的尺寸分布(b)

2.3 位错机制

塑性变形过程中,位错密度是否继续增加是由在一定应变量和应变速率条件下位错增殖和位错湮灭之间的竞争决定的。若位错继续塞积增殖,则位错密度继续增大,得到更细小的晶粒或位错胞,组织进一步细化,否则,若由于动态回复而产生的位错湮灭处于优势,则位错密度下降,不产生组织细化效果[25]。位错密度与应变速率间存在如下关系[26]:

(5)

式中:C为位错胞尺寸;为常数;为材料的位错密度。

3 结论

1) AA1050纯铝的塑性变形有如下的特点:相同应变速率下变形,多向加载更有助于材料塑性的发挥;高应变速率变形比低应变速率变形能更好地发挥材料的塑性。

2) AA1050纯铝经单向压缩变形后,原始粗晶组织破碎,产生大量亚晶和位错胞,呈现竹节状片层组织。片层组织被几何必需界面与附生位错界面分隔开,位错缠结与位错胞是主要的位错组态,高应变速率下压缩得到的组织位错密度更高。

3) 经多向压缩变形后,高密度位错缠结且分布不均匀,产生大量近似等轴状的亚晶和位错胞,有部分大角晶界形成。同样地,相对于低应变速率变形,高应变速率变形后位错密度更高。

根据表6可以得到结论 :GDPL、LGAS、LENERGY之间存在长期的协整关系,可以进行回归,然后就得到协整方程如下:GDPL=0.005094-0.444544LGAS+0.216941LENERGY R2=0.894404;Adjusted R2=0.788808;F=30.723140

4) 对于高层错能的AA1050工业纯铝的压缩变形,应变速率增加可抑制动态回复的发生,促进位错的产生与增殖,从而使位错密度增加的程度提高,细化组织的效果更好。

REFERENCES

[1] MEYERS M A, MISHRA A, BENSON D J. Mechanical properties of nanocrystalline materials [J]. Progress in Materials Science, 2006, 51(4): 427−556.

[2] KUMAR K S, SWYGENHOVEN H V, SURESH S. Mechanical behavior of nanocrystalline metals and alloys [J]. Acta Materialia, 2003, 51(19): 5743−5774.

[3] WANG Y M, WANG K, PAN D, et al. Microsample tensile testing of nanocrystalline copper [J]. Script Materialia, 2003, 48(12): 1581−1586.

[4] IMAYEV V M, SALISHCHEV G A, SHAGIEV M R, et al. Low-temperature superplasticity of submicrocrystalline Ti-48Al- 2Nb-2Cr alloy produced by multiple forging [J]. Scripta Materialia, 1998, 40(2): 183−190.

[5] HORITA Z, FUJINAMI T, NEMOTO M, et al. Improvement of mechanical properties for Al alloys using equal-channel angular pressing [J]. J Mater Process Tech, 2001, 117(3): 288−292.

[6] SEGAL V, REZNIKOV V I, DROBYSHEVSKIY A E, et al. Plastic working of metals by simple shear [J]. Russian Metallurgy, 1981(1): 99−105.

[7] SEGAL V M. Severe plastic deformation: Simple shear versus pure shear [J]. Materials Science and Engineering A, 2002, 338(1/2): 331−344.

[9] SEGAL V M. Materials processing by simple shear [J]. Materials Science and Engineering A, 1995, 197(2): 157−164.

[10] VQLIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement [J]. Progress in Materials Science, 2006, 51(7): 881−981.

[11] WU Y Z, YAN H G, CHEN J H, et al. Microstructure and mechanical properties of ZK21 magnesium alloy fabricated by multiple forging at different strain rates [J]. Materials Science and Engineering A, 2012, 556: 164−169.

[12] BELYAKOV A, SAKAI T, MIURA H, et al. Grain refinement in copper under large strain deformation [J]. Philosophical Magazine A, 2001, 81(11): 2629−2643.

[13] AZUSHIMA A, KOPP R, KORHONEN A, et al. Severe plastic deformation (SPD) processes for metals [J]. CIRP Annals-Manufacturing Technology, 2008, 57(2): 716−735.

[14] VORHAUER A, PIPPAN R. On the homogeneity of deformation by high pressure torsion [J]. Scripta Materialia, 2004, 51(9): 921−925.

[15] SAITO Y, UTSUNOMIYA H, TSUJI N, et al. Novel ultra-high straining process for bulk materials-development of the accumulative roll-bonding (ARB) process [J]. Acta Materialia, 1999, 47(2): 579−583.

[16] TSUJI N, SAITO Y, LEE S H, et al. ARB (Accumulative Roll-Bonding) and other new techniques to produce bulk ultrafine grained materials [J]. Advanced Engineering Materials, 2003, 5(5): 338−344.

[17] RICHERT J, RICHERT M. A new method for unlimited deformation of metals and alloys [J] Aluminium, 1986, 62(8): 604−607.

[18] RICHERT M, STÜWE H P, ZEHETBAUER M J, et al. Work hardening and microstructure of AlMg5 after severe plastic deformation by cyclic extrusion and compression [J]. Materials Science and Engineering: A, 2003, 355(1): 180−185.

[19] ZHANG H W, HUANG X, HANSEN N. Evolution of microstructural parameters and flow stresses toward limits in nickel deformed to ultra-high strains [J]. Acta Materialia, 2008, 56(19): 5451−5465.

[20] HUGHES D A, HANSEN N. High angle boundaries formed by grain subdivision mechanisms [J]. Acta Materialia, 1997, 45(9): 3871−3886.

[21] LUO Z P, ZHANG H W, HANSEN N, et al. Quantification of the microstructures of high purity nickel subjected to dynamic plastic deformation [J]. Acta Materialia, 2012, 60(3): 1322− 1333.

[22] MEYERS M A, REMINGTON B A, MADDOX B, et al. Laser shocking of materials: Toward the national ignition facility [J]. JOM, 2010, 62(1): 24−30.

[23] HOLT D L. Dislocation cell formation in metals [J]. Journal of Applied Physics, 1970, 41(8): 3197−3201.

[24] 姚宗勇, 刘 庆, 刘 伟. 大应变量冷轧 AA1050 铝合金微观组织与织构的演变[J]. 金属学报, 2009, 45(6): 647−651. YAO Zong-yong, LIU Qing, LIU Wei. Microstructure and texture evolutions of AA1050 Aluminum alloy cold rolled to high strains [J]. Acta Metallurgica Sinica, 2009, 45(6): 647−651.

[25] MEYERS M A. Dynamic Behavior of Materials [M]. New York: John Wiley & Sons, Inc, 1994: 298−486.

[26] CAHAN R W, HAASEN P. Physical Metallurgy [M]. vol III The Netherlands, North-Holland Amsterdam, 1996: 1869.

(编辑 汤金芝)

Effect of strain rate on microstructure of AA1050 pure aluminum

YANG Yang, GAO Xue-feng, JIANG Li-hong, CHEN Ya-dong, WANG Zhen

(School of Material Science and Engineering, Central South University, Changsha 410083, China)

The microstructures of AA1050 pure aluminum deformed under uni-axial and multi-directional compression at room temperature with two different strain rates of 1.2×103s−1and 1.0×103s−1were investigated. Strain of per pass in the uni-axial and multi-directional compression was kept the same, with the total strain of 1.6 and 3.0, respectively. The microstructures were observed by TEM. The results show that the multi-directional or/and high strain rate deformation is helpful for Al to present better plasticity. Lamellar microstructure which resembles a bamboo-like structure is observed in the uni-axial compression sample, within which elongated sub-grains or dislocation cells are also observed. However, plenty of approximately equiaxed sub-grains and dislocation cells generate after multi-directional compression, and dislocation tangle seriously. Since the dynamic recovery is suppressed and higher density of dislocations is generated, the high strain rate deformation is much more effective than the low strain rate deformation in refining microstructure.

uni-axial/multi-directional compression; strain rate; grain refinement; dislocations

TG146.21

A

1673-0224(2015)6-937-07

国家自然科学基金资助项目(51274245)

2014-12-29;

2015-03-04

杨杨,教授,博士。电话:15874219683;E-mail: yangyanggroup@163.com