铁镍替代钴硬质合金的微观结构与性能

余金川,罗兵辉,柏振海,朱 斌,高 阳

铁镍替代钴硬质合金的微观结构与性能

余金川,罗兵辉,柏振海,朱 斌,高 阳

(中南大学材料科学与工程学院,长沙 410083)

以Fe与Ni部分或全部替代Co作为粘结相,制备硬质合金WC-15Fe-5Ni和WC-13Fe-3Ni-4Co,测试和分析合金的性能与微观结构,并与WC-20Fe合金和传统WC-20Co硬质合金进行对比。结果表明:WC-15Fe-5Ni和WC-13Fe-3Ni-4Co合金的致密度都达到99%以上,抗弯强度比WC-20Fe合金(1 850 MPa)和WC-20Co合金 (2 720 MPa)都高,其中以Fe与Ni部分替代Co的WC-13Fe-3Ni-4Co合金,其抗弯强度和硬度都最大,分别为 2 880 MPa和1 066.3 MPa。WC-15Fe-5Ni和WC-13Fe-3Ni-4Co合金粘结相中W的溶解量较少,平均晶粒尺寸小,晶粒形貌多为边界圆滑的多面体,Ni和Co固溶于Fe中,起到固溶强化作用;这2种合金的弯曲断口存在明显的粘结相塑性变形撕裂,自腐蚀电流密度分别为4.26×10−4A/cm2和1.86×10−4A/cm2,均接近WC-20Co合金的自腐蚀电流密度3.27×10−5,比WC-20Fe合金的自腐蚀电流密度(4.34×10−2A/cm2)低2个数量级。

Fe/Ni;硬质合金;微观结构;力学性能;腐蚀性能

硬质合金被称为“工业的牙齿”,广泛应用于切削刀具、钻探和采掘工具、冲击工具、耐磨耐蚀部件等,是以难熔金属碳化物(如WC)为基体,以塑性金属(Fe、Ni、Co)为粘结相,采用粉末冶金法制备的具有高强度、高硬度和高耐磨性硬质材料[1−3]。传统的WC-Co硬质合金力学性能优异,占整个硬质合金产品的一半以上,有非常突出的地位[4],但其耐腐蚀性能和抗氧化性能较差[5],很难满足某些特殊应用(如化工和食品行业)的要求[6],而且Co粘结相稀缺昂贵[7],利用率不到100%的硬质合金制品(如辊环)如果完全使用Co作为粘结相,则不仅造成钴资源浪费而且成本较高。仅选用成本低廉资源丰富的Fe作粘结相时,很难获得理想的两相区(WC相、α-Fe相)组织,并且W在Fe中的溶解度较小,因此W对粘结相的固溶强化效果较差,从而导致合金性能(耐腐蚀性能、抗氧化性能、强度)较差[8−9]。添加适量的Ni可以拓宽合金的两相区和改变合金两相区的位置[10],以及提高合金的耐腐蚀性能[11]。

WENTZEL等[12]和MARTINS等[13]研究了Ni含量对WC-Co-Ni硬质合金极化行为的影响;陈红 卫[14]研究了WC-Fe/Co/Ni系硬质合金应用于辊环材料上的可行性;唐鹏[15]研究了粘结剂总含量相同但配比不同的WC-20(Fe/Ni/Co)硬质合金的显微组织与力学性能;陈庚等[16]研究了球磨时间、烧结温度和稀土对WC-8(Fe/Co/Ni)RE硬质合金密度和硬度的影响;CHANG等[6, 11]探究了WC-15(Fe、Ni)和WC-13.5(Co、Ni、Fe)硬质合金的最佳烧结工艺、烧结行为和力学性能(抗弯强度、断裂韧性、硬度),并与传统的WC-Co硬质合金作了比较。从已报道的研究结果来看,在成分和制备工艺得当的条件下,Fe、Ni替代Co硬质合金的烧结性能和力学性能都优于传统的WC-Co硬质合金。粘结相中W的溶解量影响W对粘结相的强化效果,而WC颗粒形貌对合金的强度、韧性以及耐磨性都有影响,但在已有的文献报道中有关Fe、Ni替代Co的硬质合金的粘结相中W的溶解量、WC颗粒形貌及合金的耐腐蚀性能方面的研究较少。

本文作者用Fe、Ni部分或全部替代Co作粘结相,通过低压烧结制备宏观梯度结构硬质合金辊环的内层材料,对合金的微观结构和性能进行研究,并与同等条件下制备粘结相含量相同的WC-Fe和WC-Co硬质合金对比,旨在为实际生产梯度结构硬质合金辊环提供参考。

1 实验

1.1 合金制备

以株洲硬质合金集团有限公司生产的粒度为1.37 μm、总碳含量为6.13%(质量分数)的WC粉末为硬质相,选用湖南冶金材料研究所生产的粒度<5 μm的羟基Fe粉、粒度<4 μm的羟基Ni粉和粒度 <2 μm的Co粉为粘结金属。以97#汽油为球磨介质,在球料质量比为3:1、转速为80 r/min条件下对原料粉末进行混合球磨,球磨时间为14 h;球磨后的料浆经真空干燥后,加入1%(质量分数)丁钠橡胶作为成形剂,在200 MPa压力下压成制直径为38 mm的圆柱形试样。将压坯置于排胶炉,在伴随有H2流入的状态下进行脱胶,在260 ℃保温30 min,380 ℃保温60 min,450 ℃保温180 min,500 ℃保温80 min,最后在580 ℃保温70 min。脱胶后的样品置于工业低压烧结炉中在1 450 ℃下烧结80 min,在烧结温度下通入5.0 MPa氩气以防止烧结过程中粘结相挥发和促进液相流动。通过低压烧结制备4组不同成分的硬质合金,合金的名义成分列于表1。

表1 4组不同成分的硬质合金名义成分

1.2 性能检测

合金经电火花线切割成一系列检测试样,用金刚石磨盘打磨并对4个长棱进行倒角。采用尺寸为 6.5 mm×5.25 mm×20 mm的试样条,通过三点弯曲法在INSTRON-556型电子万能材料试验机上测定合金的抗弯强度,跨距为14.5 mm;用HV-10B维氏硬度计在载荷为98 N、保压时间15 s条件下测量合金的硬度;用阿基米德排水法测量合金密度;采用线性截距法通过Nano Measurer软件测量SEM照片中落在所画直线上的WC晶粒尺寸[17],测量的晶粒不少于500个,得出WC的平均晶粒尺寸;用JAX-8230型电子探针(EPMA)测量合金6个不同微区(粘结相区域)的成分,得出合金中W在粘结相中的溶解量;用D/max- 2500型X射线衍射仪(XRD)与Sirion-200型扫描电镜(SEM)分析合金的相组成和微观结构特征以及弯曲断口形貌。

在IM6e型电化学工作站,采用三电极测试体系测定合金的极化曲线和交流阻抗。试样的工作面尺寸为0.95 cm×0.65 cm,所用腐蚀液为30%HCl溶液,以饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,合金试样为工作电极,动电位极化曲线测试的扫描速率为2 mV/s,通过C-View分析软件分析合金的自腐蚀电流密度(corr)和自腐蚀电位(corr);通过Z-View软件选择相应的等效电路(电化学极化)对所得交流阻抗图进行拟合,得出合金的极化电阻(p)。

2 结果与分析

2.1 相成分与微观结构

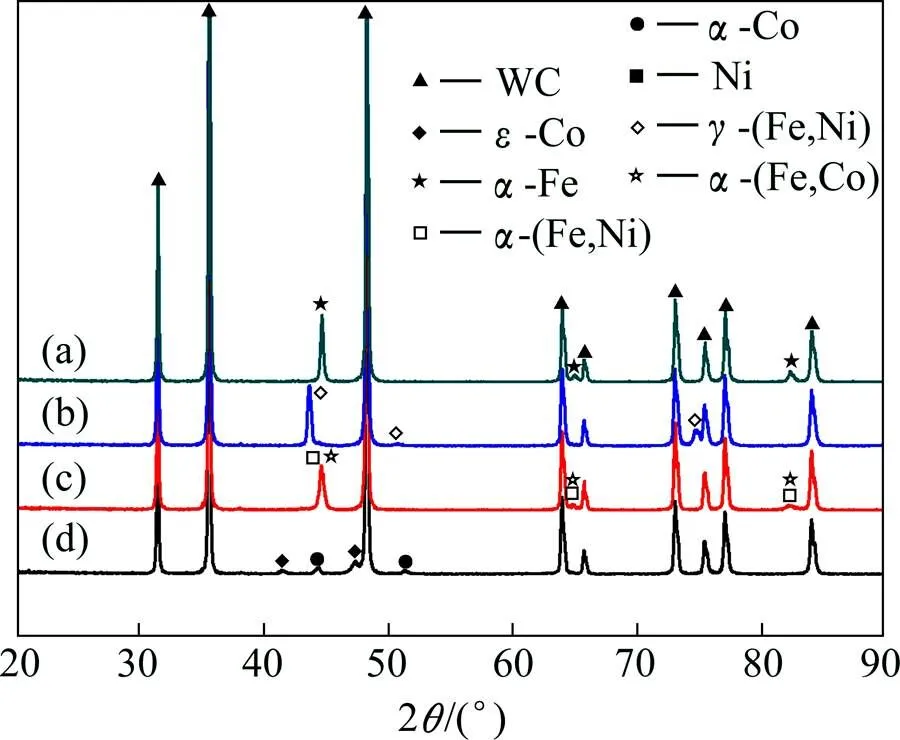

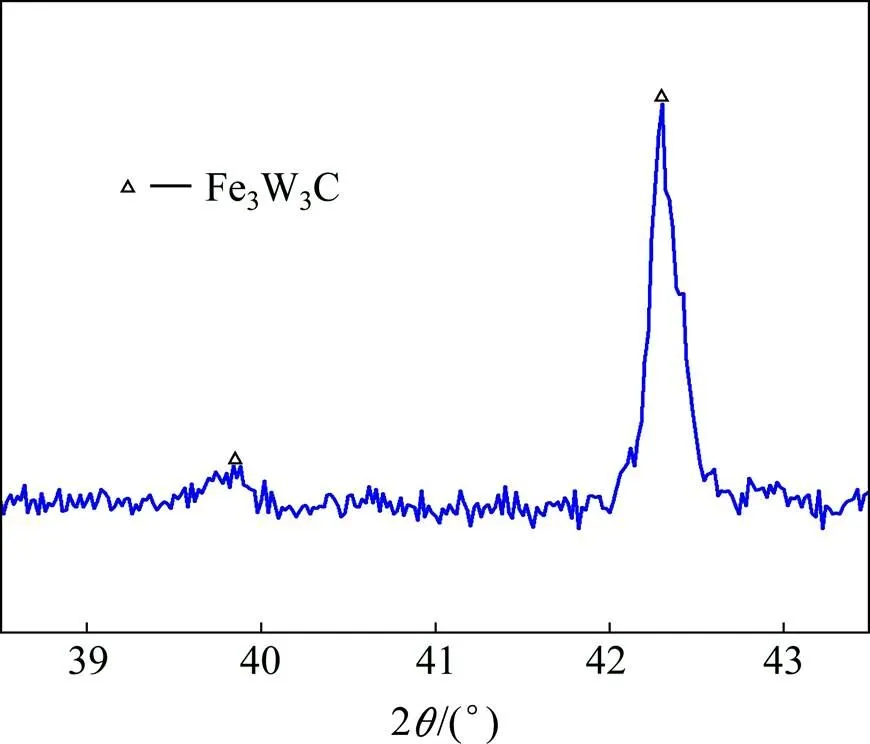

图1(a)、(b)所示分别是原始WC粉末与混合球磨14 h制备的WC-20Co混合粉末的SEM形貌。从图1可知,原始WC粉末呈球形或类球形,球磨后WC形貌仍是球形或类球形。图2所示为不同粘结相硬质合金的XRD谱。由图2可知,粘结金属Fe为低温稳定相α-Fe,粘结金属Co既含有稳定相ε-Co又含有亚稳相α-Co。图3所示为图2中1#合金的XRD谱局部放大图。从图2和图3发现,烧结后除了用Fe作为粘结相的1#合金发生轻微脱碳形成η相(Fe3W3C)外,2#、3#和4#合金均由硬质相WC和γ粘结相组成,说明Ni、Co的添加使得合金处在两相区范围内。此外,仅以Co为粘结相的4#中依然保留有亚稳相α-Co。Fe、Co、Ni均为面心立方结构且原子尺寸差别很小,Ni和Co固溶于Fe中,因此2#合金中形成γ-(Fe,Ni)固溶体类型的粘结相,衍射峰发生偏移,3#合金中形成α-(Fe,Ni) 和α-(Fe,Co)固溶体。

图1 WC粉末与球磨后的WC-20Co混合粉末SEM形貌

图2 不同粘结相硬质合金的XRD谱

图3 1#合金的XRD谱局部放大图

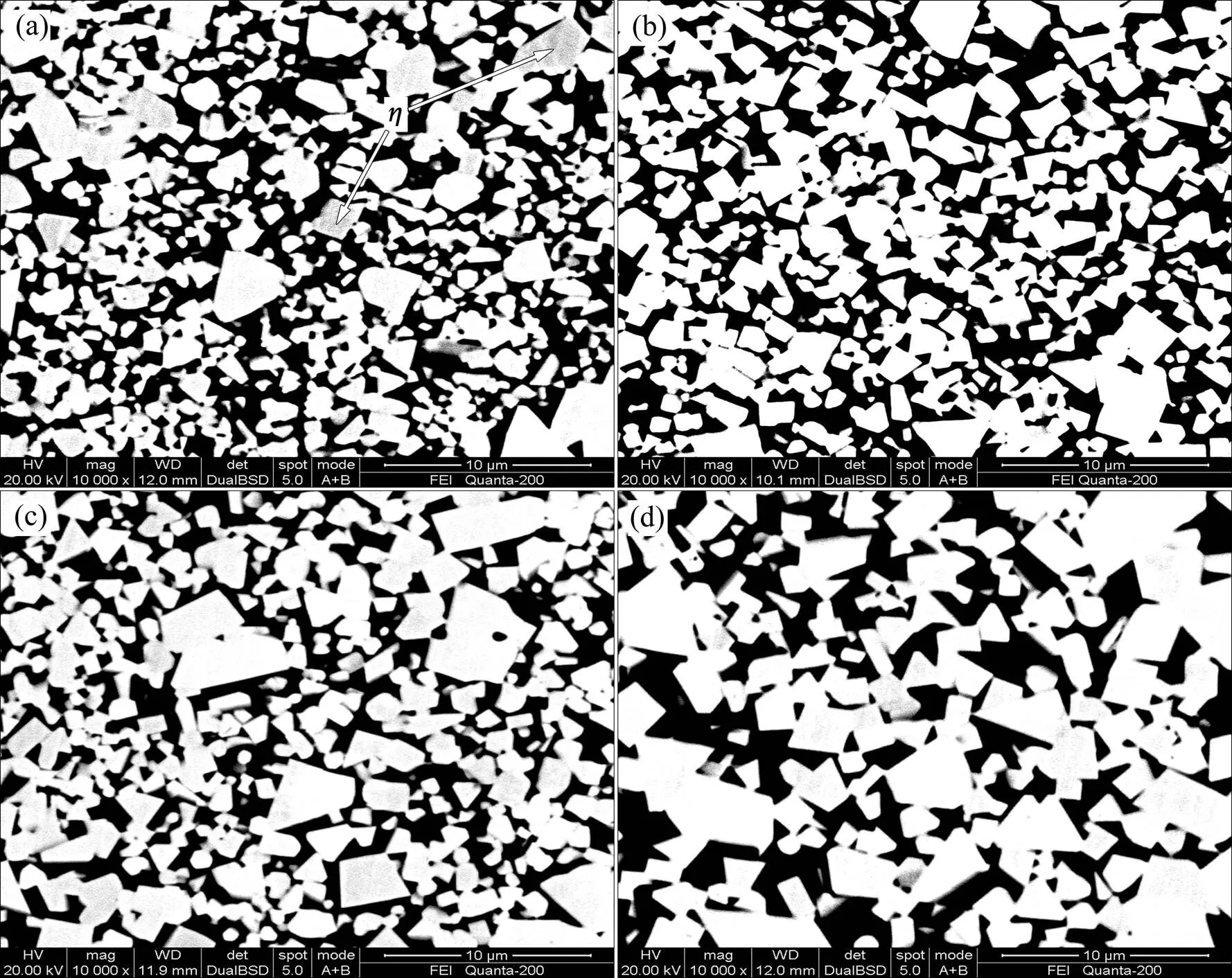

图4所示为不同粘结相硬质合金的SEM形貌。从图4可看出,除了1#合金含有少量灰色η相外,其他3组合金都由均匀分布的白色WC相和黑色的γ粘结相组成。从图4还明显看到,4#合金的WC颗粒最粗大,很多颗粒棱角明显,而1#、2#和3#中除了存在带有棱角状的WC颗粒外,还有许多圆滑的WC颗粒。由于WC为六方晶系,属于不等轴晶系,在液相烧结过程中WC的溶解和析出具有方向性,WC晶粒通过溶解–析出机理长大时是沿着一定方向进行的,因此烧结后WC颗粒的几何形状与大小不一且出现三角状或矩形状的棱角[10, 18]。图1表明WC颗粒为球形或类球形,因此可以推断,在液相烧结过程中WC在1#、2#和3#合金的液态粘结相中溶解量较小,因而溶解–析出不显著,使得合金中存在许多圆滑的WC颗粒。而WC在4#合金的液态粘结相中的溶解量较大,WC析出的各向异性显著,因此合金中有较多带棱角的WC颗粒。此外,2#和3#合金中含有大量圆滑的WC颗粒也可能是由于Fe、Ni替代Co后降低了WC颗粒与液态粘结相之间的界面能,从而减少WC/粘结相接触界面向平直化发展[19−20]。WC颗粒的棱角往往导致应力分布不均匀,引起应力集中,成为合金的裂纹源,降低合金的强度和韧性,而圆滑WC颗粒的存在有利于提高合金强度和韧性。利用电子探针分析图4(b)和(c)中黑色区域粘结相的微区成分(质量成分),2#合金的元素组成为73.36%Fe、24.59%Ni、1.49%W、0.56%C,3#的元素组成为62.75%Fe、14.85%Ni、20.13%Co、1.58%W、0.69%C。可以看出2#和3#合金的粘结相的元素组成很接近合金名义成分,不存在局部成分偏聚的现象,这也说明Ni、Co固溶于Fe中。

图4 不同粘结相硬质合金的SEM形貌

2.2 合金性能

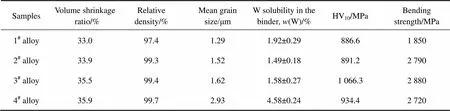

表2所列为不同粘结相硬质合金的烧结收缩率、致密度、平均晶粒尺寸、W在粘结相中的溶解量以及合金的维氏硬度与抗弯强度。从表2可看出,合金的体积收缩率越大,致密度越大。由于Co对WC颗粒具有良好的润湿性,烧结过程中液相的毛细管压力大,液相完全在WC颗粒表面上铺展并填充孔隙,因此4#合金的体积收缩率最大,达到35.9%,合金最致密;相反,Fe对 WC颗粒的润湿性差,因此1#合金的体积收缩率最小,只有33.0%,合金致密度不到97.5%;Ni和Co的添加可显著改善粘结金属Fe对WC的润湿性,加上低压氩气促进液相流动,能更好地消除孔隙,使得2#合金体积收缩率提高到33.9%;3#合金的体积收缩率接近4#合金,达到35.5%,2#和3#的致密度均在99%以上。因此,用Fe、Ni全部或部分替代Co作粘结相,能很好地进行液相烧结,合金很致密。

烧结过程中,WC通过W和C原子的扩散(W原子通过交换机制、C原子通过间隙机制)与粘结金属发生交互作用,这种交互作用持续到合金的浓度梯度达到平衡,粘结相成分趋于均匀[21]。WC在Fe、Co、Ni中的固溶度依次增大,而液相烧结时,WC在粘结相中的溶解量越大,液相的数量越多,冷却时重结晶长大速率相应提高,使WC晶粒尺寸增大[10]。从表2看出,WC在4#合金的粘结相中的溶解量最大,WC重结晶长大现象最显著,WC平均晶粒尺寸最大 (2.93 μm);相对而言,W原子与Fe原子尺寸相差较大,而Ni原子和Co原子都与Fe原子尺寸相近,因此液相烧结过程中,Ni、Co原子更容易溶解于Fe中,一定程度上抑制W原子在Fe中的溶解,因此,W在 2#和3#合金的粘结相中的溶解量小,使得WC 的平均晶粒尺寸明显比4#合金小,但具有最小WC平均晶粒尺寸的是1#合金。由于除液相烧结过程中WC在粘结相中的溶解−析出影响烧结合金WC晶粒尺寸外,粘结相与碳的亲和力(电负性差)也影响WC晶粒的长大,Fe、Co、Ni与碳的亲和力依次减弱,亲和力最强的金属Fe与碳形成最稳定的结合键(结合键也存在于液相中),增加WC形核和长大所需的激活能,从而阻碍碳原子的输送和WC的析出[22],所以1#合金的WC平均晶粒尺寸最小(1.29 μm),4#合金的平均晶粒尺寸最大。

表2 不同粘结相硬质合金的性能

硬质合金的力学性能取决于是否获得理想的两相区组织。1#合金轻微脱碳出现η相(Fe3W3C),加上1#合金的烧结性能差,残留孔隙较多,因此该合金的抗弯强度和硬度最低,分别只有1 850 MPa和886.6 MPa,这说明Fe不适合单独作粘结相。以纯Co作粘结剂的4#合金为正常两相区(WC相,γ粘结相)组织,合金的抗弯强度和硬度分别为2 720 MPa和934.4 MPa。Fe、Ni完全替代Co作粘结金属的2#合金,其硬度只比4#合金低43.2 MPa,但抗弯强度超过4#合金,达到2 790 MPa;用Fe、Ni部分取代Co的3#合金,其抗弯强度和硬度都最高,分别为2 880 MPa和1 066.3 MPa。Fe、Ni完全或部分取代Co作粘结相,合金的抗弯强度和硬度超过或接近传统WC-Co硬质合金,得益于Ni、Co固溶于Fe中,起到固溶强化的作用,同时改善了Fe对WC的润湿性,WC颗粒形貌多呈圆滑状,晶粒细化,而且Fe、Ni替代Co后合金组织依然处于正常的两相区内。本研究所制备的Fe、Ni部分或全部替代Co的硬质合金均满足宏观梯度结构硬质合金辊环内层材料的性能要求。

2.3 断口形貌

图5所示为不同粘结相硬质合金的弯曲断口形貌。可见所有合金均为脆性断裂,断裂机理则以沿晶断裂为主。观察断口形貌发现,主要是WC颗粒发生解理断裂,粘结相发生塑性变形撕裂以及WC-粘结相界面间断裂。1#合金断口处粘结相发生塑性变形撕裂的现象不显著,粘结相未能很好地包覆在WC颗粒表面上,断口处存在明显的孔隙,这也反映1#合金的力学性能较差。然而,添加Ni、Co后,2#、3#与4#合金一样,断口可看到明显的粘结相塑性变形撕裂(图5中Binder处实线箭头所指),粘结相很好地包覆在WC颗粒表面(图5中Binder处虚线箭头所指)并填充孔洞,断口没有残留明显的孔隙,这也说明Ni、Co的添加可显著改善粘结相的润湿性并提高粘结相的强度和韧性。

2.4 耐腐蚀性能

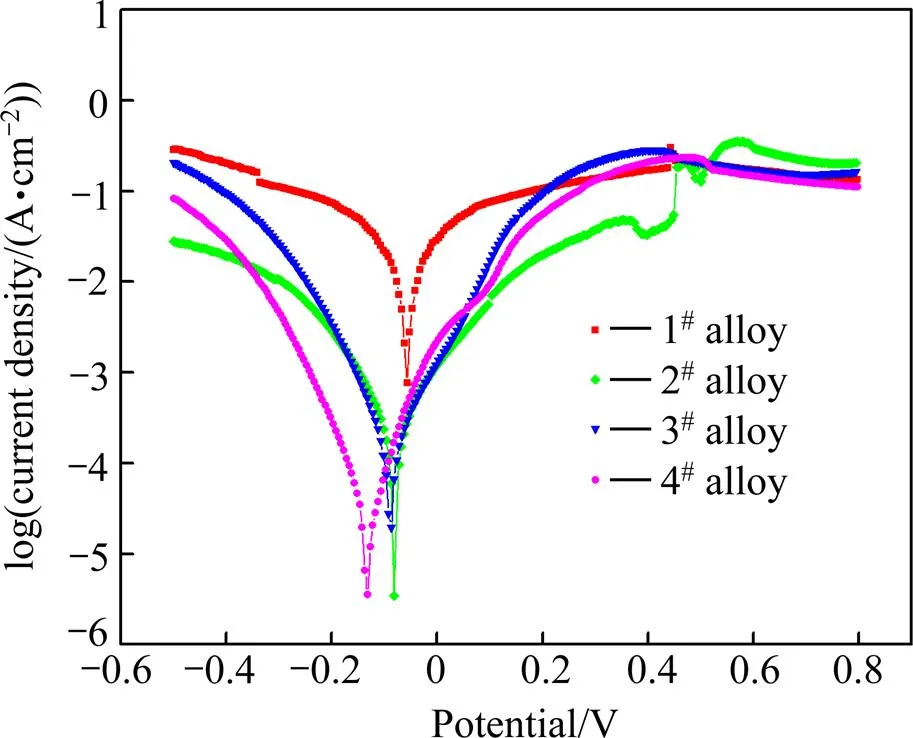

图6所示为不同粘结相的硬质合金在30%HCl腐蚀液中的极化曲线,表3所列为合金的电化学腐蚀数据。合金的自腐蚀电流密度越低,自腐蚀电位越正,极化电阻越大,则合金的耐腐蚀性能越好[23]。同时,在电化学反应中,不同的自腐蚀电流密度代表不同的氧化反应平衡常数,自腐蚀电流密度大导致平衡常数增加,氧化速率加快[11]。从表3可看到,1#合金的自腐蚀电流密度最大,极化电阻最小,其自腐蚀电流密度比2#和3#合金高2个数量级,比4#合金高3个数量级,这表明1#合金的腐蚀速率最快,最容易氧化。4#合金的自腐蚀电流密度最小,极化电阻最大,分别为3.27×10−5A/cm2和1 073.4 Ω·cm2。相对于1#合金,添加Ni、Co的 2#和3#合金自腐蚀电流密度显著降低且接近于4#合金的自腐蚀电流密度,这表明2#和3#的腐蚀速率和抗氧化能力仅次于4#。很显然,1#的耐腐蚀性能最差,4#的耐腐蚀性能最好,氧化速率最慢,Ni、Co的添加可显著改善合金的耐腐蚀性能。

图5 不同粘结相硬质合金的断口SEM形貌

图6 不同粘结相的硬质合金极化曲线

表3 不同粘结相硬质合金的电化学腐蚀数据

3 结论

1) 在1 450 ℃下低压烧结制备的WC-15Fe-5Ni和WC-13Fe-3Ni-4Co合金,致密度分别达到99.3%和99.4%,W在粘结相中的溶解量(质量分数)分别为1.49%和1.58%,平均晶粒尺寸均比WC-20Co合金小,分别为1.52 μm和1.62 μm。

2) WC-15Fe-5Ni合金的抗弯强度达到2 790 MPa,比WC-20Fe合金(1 850 MPa)与传统WC-20Co合金 (2 720 MPa)分别提高940 MPa和70 MPa;WC-13Fe- 3Ni-4Co合金抗弯强度和硬度最大,分别为2 880 MPa和1 066.3 MPa,抗弯强度和硬度均超过WC-20Co合金;WC-15Fe-5Ni和WC-13Fe-3Ni-4Co合金的断裂主要是WC颗粒−粘结相界面间断裂和粘结相塑性变形撕裂。WC-13Fe-3Ni-4Co合金具有最佳综合力学性能。

3) WC-20Co传统硬质合金的耐腐蚀性能最好,WC-20Fe合金的耐腐蚀性能最差,WC-15Fe-5Ni和WC-13Fe-3Ni-4Co合金的自腐蚀电流密度分别为4.26×10−4A/cm2和1.86×10−4A/cm2,与WC-20Co合金的自腐蚀电流密度接近。

REFERENCES

[1] 刘 超, 吝 楠, 贺跃辉, 等. 添加粗晶WC对 WC-Co硬质合金组织与力学性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(1): 123−129. LIU Chao, LIN Nan, HE Yue-hui, et al. Effect of coarse grained WC addition on microstructure and mechanical properties of WC-Co cemented carbide [J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(1): 123−129.

[2] ORTNER H M, ETTMAYER P, KOLASKA H. The history of the technological progress of hardmetals [J]. International Journal of Refractory Metals and Hard Materials, 2014, 44: 148−159.

[3] 张守全. 碳含量对WC-10Co-0.6Cr3C2硬质合金组织结构与性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(3): 446−450. ZHANG Shou-quan. Effect of carbon content on microstructure and properties of WC-10Co-0.6Cr3C2cemented carbide [J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(3): 446−450.

[4] 赵世贤. 超细晶WC-Co硬质合金的制备、组织表征和性能的研究[D]. 北京: 北京工业大学, 2010: 1. ZHAO Shi-xian. Study of preparation, microstructure and characterization and properties of ultrafine WC-Co cermets [D]. Beijing: Beijing University of Technology, 2010: 1.

[5] 马丽丽. WC-Co硬质合金在水中的腐蚀行为[J]. 粉末冶金材料科学与工程, 2010, 15(6): 635−639. MA Li-li. Corrosion behavior of cemented carbide in water [J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(6): 635−639.

[6] CHANG Shih-hsien, CHANG Po-yu. Investigation into the sintered behavior and properties of nanostructured WC-Co-Ni-Fe hard metal alloys [J]. Materials Science and Engineering A, 2014, 606: 150−156.

[7] 陈建中, 熊计毕, 泗 庆, 等. 碳含量对铁镍代钴硬质合金组织和性能的影响[J]. 硬质合金, 2009, 20(4): 212−217. CHEN Jian-zhong, XIONG Ji-bi, SI Qing, et al. Effect of carbon content on microstructure and properties of cemented carbide with iron and nickel-based bonders [J]. Cemented Carbide, 2009, 20(4): 212−217.

[8] SHON I J, JEONG I K, KO I Y, et al. Sintering behavior and mechanical properties of WC-10Co, WC-10Ni and WC-10Fe hard materials produced by high-frequency induction heated sintering [J]. Ceramics International, 2009, 35(1): 339−344.

[9] UHRENIUS B, PASTOR H, PAUTY E. On the composition of Fe-Ni-Co-WC-based cemented carbides [J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(1/3), 139− 149.

[10] 羊建高, 谭敦强, 陈 颖. 硬质合金[M]. 长沙: 中南大学出版社, 2012. YANG Jian-gao, TAN Dun-qiang, CHEN Ying. Cemented Carbide [M]. Changsha: Central South University Press, 2012.

[11] CHANG Shih-hsien, CHEN Song-ling. Characterization and properties of sintered WC-Co and WC-Ni-Fe hardmetal alloys [J]. Journal of Alloys and Compounds, 2014, 585, 407−413.

[12] WENTZEL E J, ALLEN C. The erosion-corrosion resistance of tungsten-carbide hard metals [J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(1/3): 81−87.

[13] MARTINS V, RODRIGUES W C, FERRANDINI P L, et al. Comparative studies of WC-Co and WC-Co-Ni composites obtained by conventional powder metallurgy [J]. Materials Research, 2011, 14(2): 274−279.

[14] 陈卫红. WC-Fe/Co/Ni硬质合金辊环的开发与应用[J]. 硬质合金, 2003, 20(2): 88−93. CHEN Wei-hong. Developments and applications of WC- Fe/Co/Ni cemented carbide roll rings [J]. Cemented Carbide, 2003, 20(2): 88−93.

[15] 唐 鹏. 铁镍代钴型硬质合金应用研究[D]. 南宁: 广西大学, 2006: 45−48. TANG Peng.The applied research about the iron and nickel-based replace the cobalt-base’s cemented carbide [D]. Nanning: Guangxi University, 2006: 45−48.

[16] 陈 庚, 栾道成, 董学涛, 等. 高能球磨制备纳米WC-8(Fe/ Co/Ni)RE硬质合金研究[J]. 西华大学学报: 自然科学版, 2009, 28(3): 65−68. CHEN Geng, LUAN Dao-cheng, DONG Xue-tao, et al. Study on preparation of nanometer cemented carbide WC-8(Fe/ Co/Ni)RE by high energy ball milling [J]. Journal of Xihua University: Natural Science Edition: 2009, 28(3): 65−68.

[17] 林晨光, 袁冠森. 纳米晶WC-Co硬质合金中WC晶粒度的定量测量[J]. 中国有色金属学报, 2005, 15(6): 823−828. LIN Chen-guang, YUAN Guan-sen. Quantitative measure of WC grain size in nanocrystalline WC-Co hardmetal [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(6): 823−828.

[18] 颜练武, 谢晨辉, 王燕斌. 硬质合金中异常长大晶粒生长方向的EBSD研究[J]. 硬质合金, 2010, 27(5): 259−262. YAN Lian-wu, XIE Cheng-hui, WANG Yan-bin. EBSD research of orientation of abnormal growth grain in cemented carbide [J]. Cemented Carbide, 2010, 27(5): 259−262.

[19] CHRISTENSEN M, WAHNSTROM G, LAY S. Morphology of WC grains in WC-Co alloys: Theoretical determination of grain shape [J]. Acta Materialia, 2007, 5(55): 1515−1521.

[20] 吴志坚, 袁红梅. 烧结过程中WC晶粒形貌的变化[J]. 硬质合金, 2011, 28(6): 351−357. WU Zhi-jian, YUAN Hong-mei. Study on WC grain morphology transformation during sintering process [J]. Cemented Carbide, 2011, 28(6): 351−357.

[21] GULi-ning, HUANG Ji-wu, XIE Chen-hui.Effects of carbon content on microstructure and properties of WC-20Co cemented carbides [J]. International Journal of Refractory Metals and Hard Materials, 2014, 42: 228−232.

[22] WITTMANN B, SCHUBERT W D, LUX B. WC grain growth and grain growth inhibition in nickel and iron binder hardmetals [J]. International Journal of Refractory Metals and Hard Materials, 2001, 20(1): 51−60.

[23] 张承忠. 金属的腐蚀与防护[M]. 北京: 冶金工业出版社, 2000: 89−93. ZHANG Cheng-zhong. Corrosion and Protection of Metals [M]. Beijing: Metallurgical Industry Press, 2000: 89−93.

(编辑 汤金芝)

Microstructure and properties of cemented carbides prepared with iron and nickel for substituting cobalt

YU Jin-chuan, LUO Bing-hui, BAI Zhen-hai, ZHU Bin, GAO Yang

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Cemented carbides with part or all of the iron and nickel for substituting cobalt were fabricated. Microstructure and properties of the cemented carbides were investigated, and then compared with WC-20Fe and WC-20Co cemented carbides. The results show that the relative density of WC-15Fe-5Ni and WC-13Fe-3Ni-4Co alloys reaches over 99.0%, and the bending strength of both alloys is higher than that of WC-20Fe alloy (1 850 MPa) and conventional WC-20Co alloy (2 720 MPa). WC-13Fe-3Ni-4Co alloy possesses the highest bending strength and hardness of 2 880 MPa and 1 066.3 MPa, respectively. Meanwhile, tungsten element has a lower dissolution in the binder phase of the two alloys (WC-15Fe-5Ni and WC-13Fe-3Ni-4Co alloys), WC grains are finer and the morphology characteristic of WC grains tends to show polyhedron with rounded boundary, solution consolidation role can be obtained since Ni and Co solved in Fe, and the fracture morphology of the two alloys exhibits obvious binder tear characteristics. Moreover, the corrosion test results show that the current density of self-corrosion of the two alloys above are 4.26×10−4A/cm2and 1.86×10−4A/cm2, respectively, which are close to that of WC-20Co alloy(3.27×10−5A/cm2) and two orders of magnitude lower than that of WC-20Fe alloy(4.34×10−2A/cm2).

Fe/Ni; cemented carbide; microstructure; mechanical properties; corrosion resistance

TF125.3

A

1673-0224(2015)6-844-08

湖南有色研究基金资助项目(20120619)

2014-12-15;

2015-01-14

罗兵辉,教授,博士。电话:0731-88830333;E-mail:lbh@.csu.edu.cn