AA6061铝合金冷轧过程中织构的演变与断裂机制

黄元春,颜徐宇,肖政兵,杜志勇,黄雨田,邱 涛

AA6061铝合金冷轧过程中织构的演变与断裂机制

黄元春1, 3, 4,颜徐宇1, 2, 4,肖政兵1, 3, 4,杜志勇3,黄雨田4,邱 涛4

(1. 中南大学材料科学与工程学院,长沙 410083;2. 中南大学高性能复杂制造国家重点实验室,长沙 410083;3. 中南大学机电工程学院,长沙 410083;4. 中南大学轻合金研究院,长沙 410083)

对商业用21.5 mm厚度的 AA6061铝合金板材进行520 ℃/3 h固溶处理后,热轧到10 mm厚度,然后冷轧,冷轧变形量分别为21%、59%、78%和90%。通过拉伸性能测试、取向分布函数(ODF)、扫描电镜(SEM)、背散射电子衍射(EBSD)及透射电镜(TEM)等对该合金在冷轧过程中的织构演变、以及冷轧变形量对合金力学性能与断裂机制的影响进行研究。结果表明:随冷轧变形量增加,AA6061铝合金的变形织构逐渐增强,再结晶织构逐渐减弱;合金的抗拉强度随变形量增大而增加,变形量为90%时抗拉强度从热轧态的220 MPa提高到320 MPa;材料的屈服强度与抗拉强度大致相等,两者的变化相仿;随变形量增加,合金的断裂机制由韧窝型断裂转变为韧窝型断裂与沿晶型断裂并存的混合型断裂;伸长率下降,变形量为90%时,伸长率从热轧态的19%左右下降到4.5%。

AA6061铝合金;织构演变;力学性能;断裂机制

6XXX系铝合金的强度高,并具有良好的成形性、可焊性和抗腐蚀性能[1],国外已用于汽车的覆盖板,例如引擎盖板,行李箱盖板,车门等[2],但国内汽车用铝板的制备技术尚未成熟[3],尤其成型时回弹大的问题未能解决。6XXX系铝合金的强度已达到低碳钢钢板的强度[4],但其冲压成型性与钢板相比存在一定差距,有待进一步提高[5]。铝合金板材的冲压成型性与其生产过程中形成的织构组态有密切关系,而在铝合金板材的整个生产加工过程中,有很多因素影响板材最终的织构组态,冷轧过程就是其中的重要因素之 一[6]。目前,国内外对6XXX铝合金织构的研究主要集中在热轧中间退火对织构演变的影响,陈扬等[7]研究冷轧6111铝合金板材固溶处理后的再结晶织构,发现合金的再结晶过程主要由颗粒促进形核(particle stimulated nucleation, PSN)控制,并且再结晶织构遵循定向生长规律。但对冷轧过程中的织构变化研究甚少,因此,研究冷轧过程中织构的形成和变化规律对控制板材的织构组态以提高成型性具有重要意义。

磨损、腐蚀和断裂是构件失效的3种主要形式,其中断裂的危害最大[8]。研究材料断裂的宏微观特征、断裂机理以及影响断裂的内外因素,有利于构件的选材与安全设计,减少断裂事故的发生。大量研究表 明[9]:铝合金材料的断裂模式主要是韧窝断裂与剪切断裂,断裂模式的影响因素有很多,合金成分、第二相的分布和晶粒组织等方面的共同作用决定材料的断裂方式[10−11],而关于AA6061铝合金的断裂机制的研究甚少。本文作者对商业用AA6061铝合金冷轧过程中的织构演变与断裂机制进行研究,为具有高安全性和良好成型性的AA6061汽车铝板的生产提供指导。

1 实验

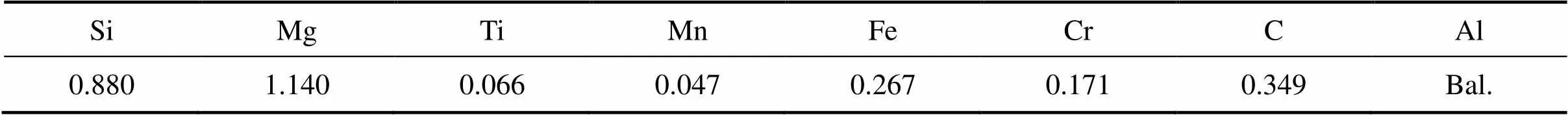

实验材料为商用AA6061铝合金热轧板材,厚度为21.5 mm,合金成分列于表1。将板材先在520 ℃固溶处理3 h,取出后立即进行热轧,终轧厚度为 10 mm,热轧温度控制在400 ℃以上。对热板材进行冷轧,从10 mm轧制到1 mm,每道次的变形量控制在10%左右,对每道次的板材进行取样。

采用粗磨、精磨、抛光和阳极覆膜的方法制备金相试样。阳极覆膜溶液由2%(质量分数)的氟硼酸和98%的蒸馏水组成,操作电压和时间分别为16~18 V和3~5 min。

按GBT228-2002切割拉伸试样,试样的长度方向平行于轧制方向,在DDL100电子拉伸机上进行拉伸性能的测试,位移速度为1 mm/min。

利用Bruker D8 Discover型X射线衍射仪分析合金的织构,加载电压和电流分别为40 kV和40 mA,采用Cu-K辐射,用Schulz衍射法测定{111}、{200}、{220}3张不完整极图,进行散焦修正,参照文献[12]采用Burge提出的球函数展开法(max=18)计算取向分布函数(ODF)。利用Texture Calc软件计算相关织构的体积分数,角度偏差在15.5°以内视为同一种织构。

用JSM-6360LV扫描电镜观察材料的拉伸断口形貌,研究断裂机制。利用FEI Nova NanoSEM230/ EBSD分析模块及JEOL-2100F型高分辨透射电镜(TEM)观察与分析合金的微观组织结构。

表1 AA6061合金的化学成分

2 结果与分析

2.1 金相组织

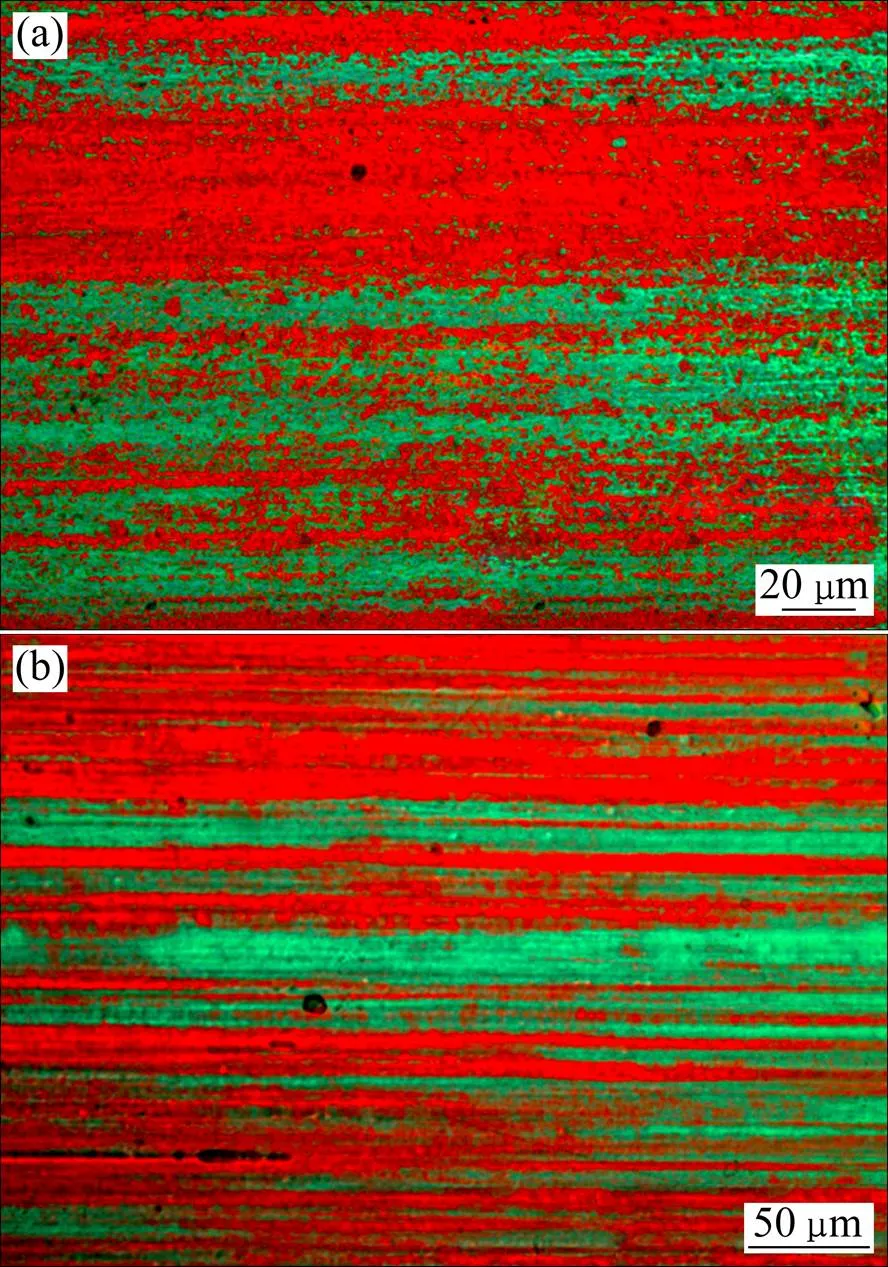

图1所示为厚度为10 mm的AA6061合金热轧板材及其冷轧到1 mm厚度后的金相组织。从图中可明显看出无论是热轧态还是冷轧态,晶粒由于大量变形,晶界变得模糊,呈细条状,但热轧态的晶粒较冷轧态的明显粗大。这主要与变形量有关,在热轧的基础上又进行大量的冷轧变形,晶粒沿轧制方向变得更加细长。

2.2 热轧板的织构

对热轧态AA6061板材的织构进行分析,其恒取向分布函数截面图如图2所示。由图可知热轧板材的织构主要由Cube织构{001}á100ñ、S织构{123}á634ñ、Brass织构{011}á211ñ、Copper织构{112}á111ñ及Goss织构{011}á100ñ组成,这5种织构的含量(体积分数)分别为32.62%、22.07%、21.04%、16.87%和7.40%。变形织构(S、Brass、Copper)的含量为59.95%,再结晶织构(Cube、Goss)的含量为40.02%。热轧态铝合金的织构组态取决于很多因素[7],如变形温度、变形速率、原始织构及合金成分等。由于热轧温度较高 (400 ℃以上),板材在热轧变形过程中发生很大程度的再结晶,因而变形织构与再结晶织构所占比例相差 不大。

图1 AA6061合金热轧板及其冷轧后的金相组织

图2 热轧AA6061铝合金板的恒Ψ2取向分布函数截面图

2.3 织构的变化

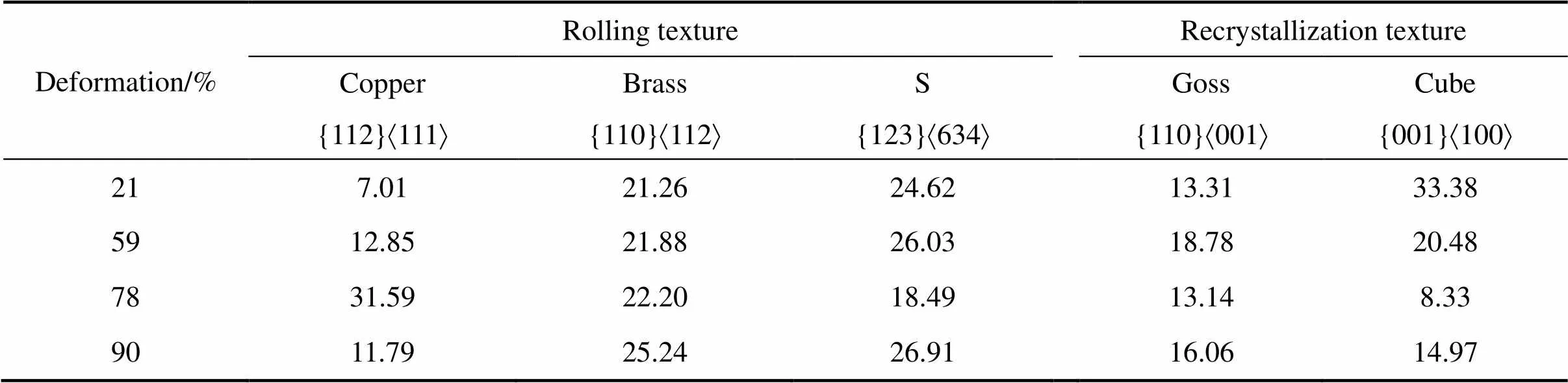

选取冷轧变形量分别为21%、59%、78%和90%的4组AA6061合金板材,通过测定这4组材料的主要织构的含量来研究冷轧过程中的织构演变,表2所列为这4组材料的织构组分。由表2可知,不同变形量的板材都含有Cube、S、Brass、Copper、Goss 5种织构。板材变形量为21%、59%、78%和90%时变形织构的体积分数分别为52.89%、60.76%、72.28%和63.94%,再结晶织构的体积分数分别为46.69%、39.26%、21.47%和31.03%。可见随变形量增加,变形织构逐渐增多,在变形量为78%时变形织构的体积分数达到最大值,进一步增加变形量时变形织构略有减少。再结晶织构的变化与变形织构正好相反,随变形量增加呈先减少后增加的变化趋势。产生这种变化的原因是冷轧变形是在温度较低的室温下进行的,主要发生冷变形,生成变形织构,在形变过程中再结晶织构逐渐转化为变形织构,所以随变形量增大,变形织构增加。但随变形量继续增大,因轧制过程中的摩擦效应而释放出大量的变形能,使得板材温度上升;并且板材经大量变形,产生大量的位错,板材具备的形变储能增加,使板材的再结晶温度点下降。当温度达到再结晶温度点时,板材发生明显再结晶,导致再结晶织构略有增加。

表2 在不同变形量的冷轧AA6061合金板材的主要织构含量

图3所示是不同变形量的冷轧AA6061合金板材的-取向线、-取向线以及-取向线在欧拉空间中的位置。由图3(a)可见,变形量为21%的合金中Goss织构的取向密度较高,随变形量增加,Goss织构减少。这是因为Goss取向是一种亚稳定的织构取向[12],随变形量增加,Goss沿-取向线逐渐流向Brass取向。但变形量为90%的合金板材由于发生了再结晶,形变织构转变为再结晶织构(Cube和Goss织钩),Goss织构属于亚稳型织构,起过渡作用,所以该样品中Goss织构比其他变形量的样品稍高。但板材的再结晶过程是一个动态过程,有一部分Goss织构转变为Brass织构,所以变形量为90%的样品中Brass织构与59%变量的样品差不多。

由图3(b)可见,随变形量增加,S取向向Copper取向转变。因为S取向也是亚稳定织构[13],随变形量增加,S取向逐渐转化为更加稳定的Copper织构。变形量增加到90%时,由于温度效应,合金发生再结晶,再结晶织构增多(Cube、Goss),从而削弱3种变形织构(S、Brass、Copper),所以变形织构较少。

图3 不同变形量的冷轧合金织构的取向线分析

2.4 力学性能

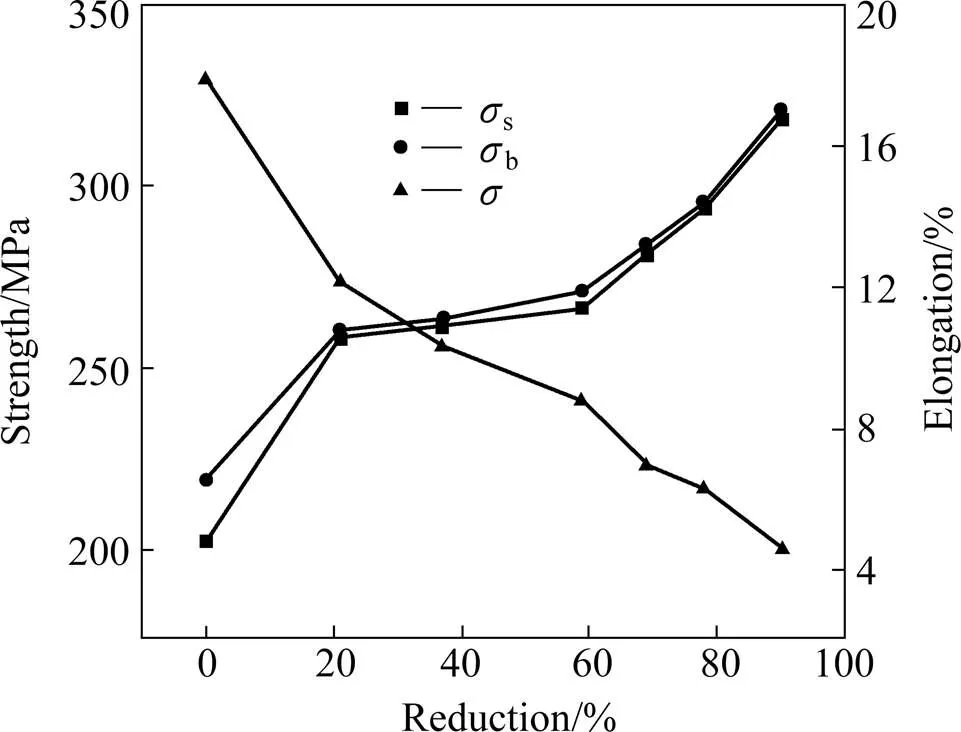

图4所示是不同变形量的冷轧板材的力学性能。从图可见,90%变形量的板材的冷轧抗拉强度b从冷轧前的220 MPa上升到320 MPa。屈服强度s的变化与抗拉强度相仿。在热轧状态下b比s高20 MPa,但经过冷轧之后,二者十分接近。板材最初道次的冷轧变形量超过了材料的弹性应变范围,发生塑性变形,在下一道次的轧制过程中进一步发生均匀的塑性变形[14],因此,冷轧变形后的材料在拉伸过程中,经过开始的弹性变形后,大体上发生均匀的塑性变形,直至断裂,所以屈服强度与抗拉强度大体相等。随冷轧变形量增大,伸长率减小,与强度的变化正好相反。其原因是随变形量加大,材料拉伸时可供塑性变形的量减少,因而伸长率减小。

图4 不同变形量的冷轧AA6061合金力学性能

2.5 断裂机理

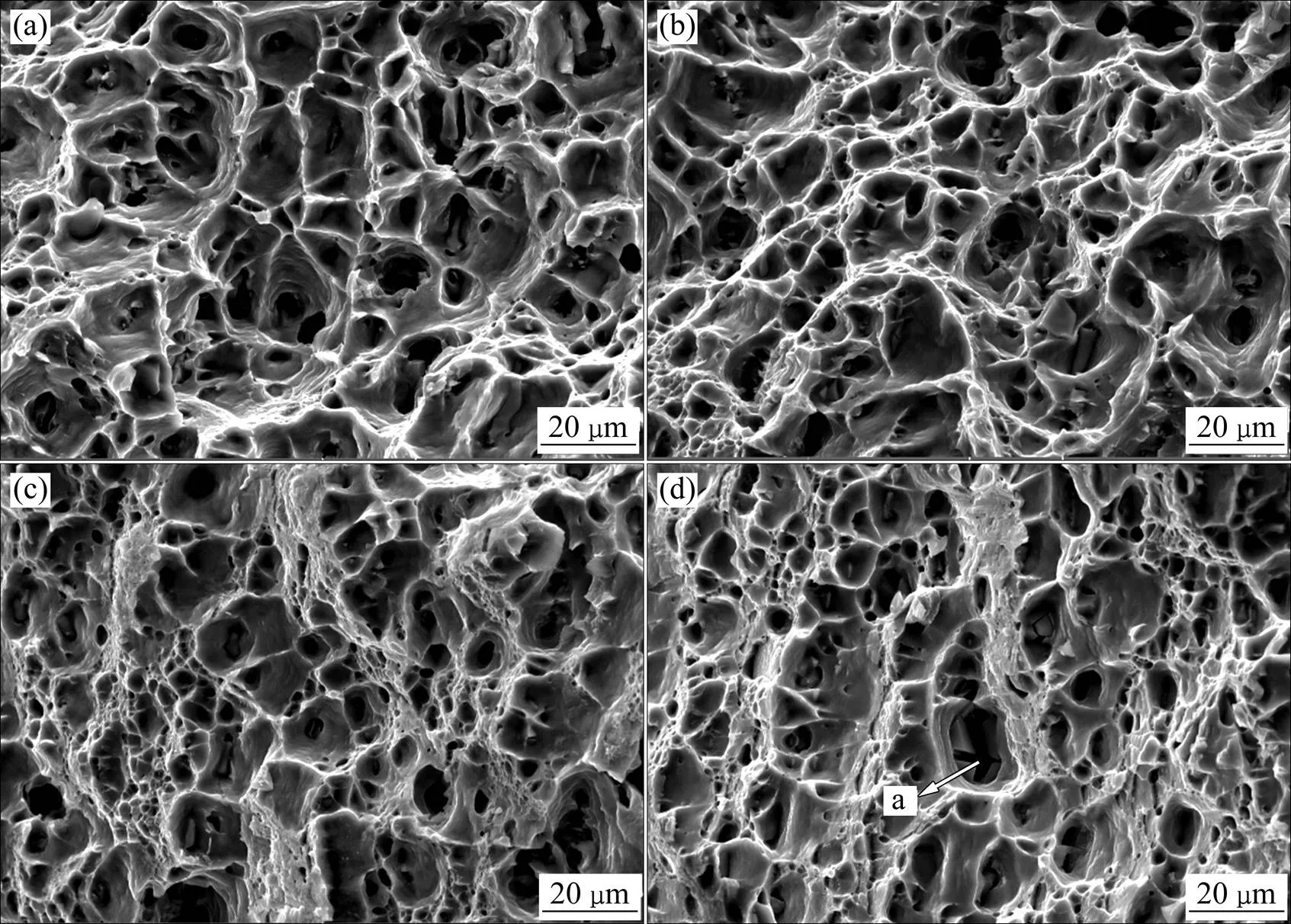

图5所示为变形量分别为21%、59%、78%、90%的AA6061合金冷轧板材的拉伸断口SEM形貌。图5(a)中由于材料变形量不大,因而韧窝较大,深度较深,韧窝尺寸为10~20 μm,且均匀分布,表明合金的塑性较好。韧窝型断裂属于一种高能吸收过程的延性断裂[8],韧窝的大小和深度主要取决于第二相质点的大小和密度、以及基体材料的塑性变形能力和应变硬化指数等。变形量为59%的合金以韧窝型断裂为主,但韧窝的大小和分布都不均匀(见图5(b))。一般来说,韧窝的大小和分布不均匀反映出材料的塑性较差,所以变形量为59%的板材的塑性小于变形量为21%的板材。从图5(c)、(d)中可明显看出,变形量为78%和90%的板材都是以韧窝型断裂和沿晶型断裂组成的混合断裂机制,但90%变形量的板材中沿晶断裂占较大比重,在部分韧窝断裂的中心出现大小不同的杂质物(如图5(d)中的a点),韧窝周边出现较多尖锐的撕裂棱,表现为较大程度的沿晶断裂,所以其强度高于78%变形量的合金,但伸长率有所下降。综合以上分析,AA6061板材变形量较低时断裂机制为韧窝型断裂;随变形量增加,逐渐转变为韧窝型断裂与沿晶型断裂并存的断裂机制。

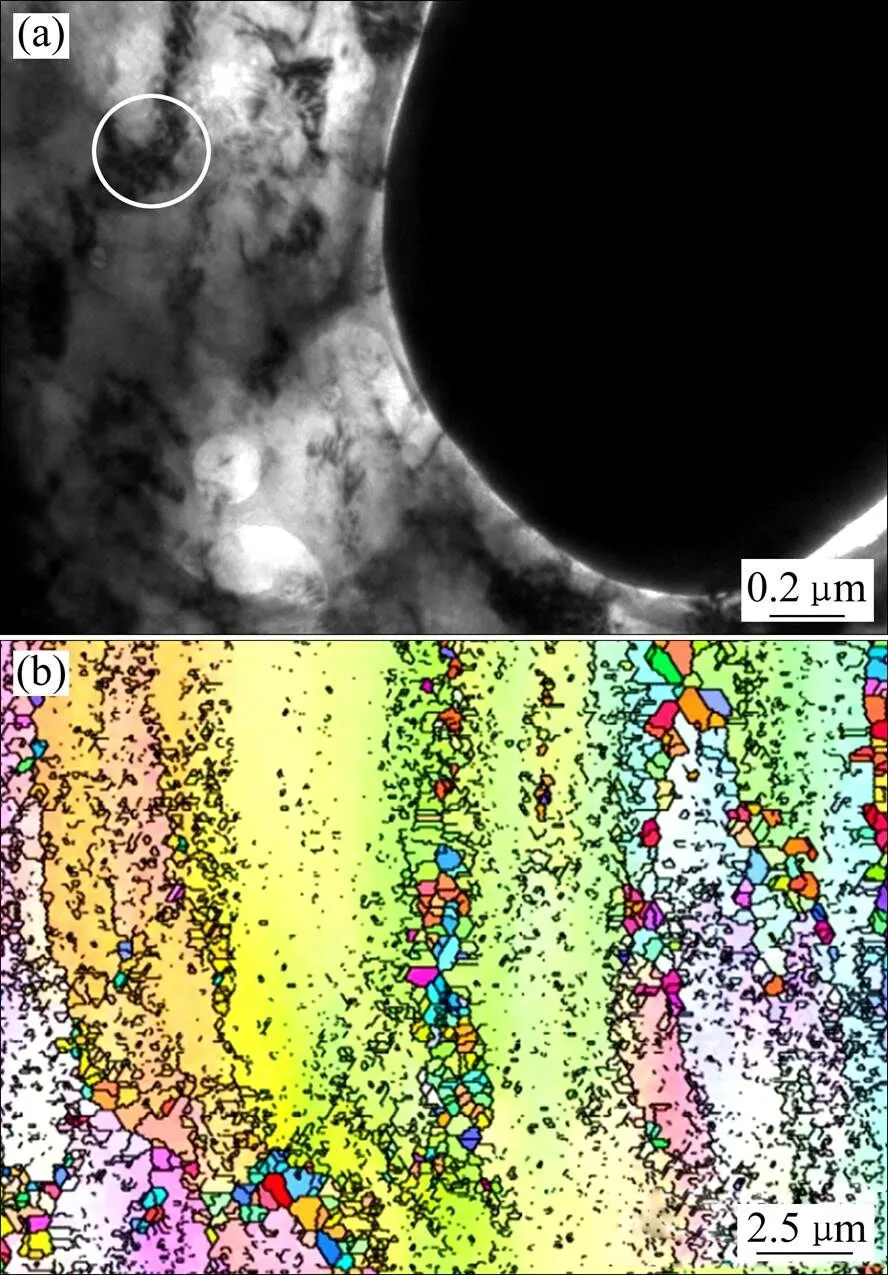

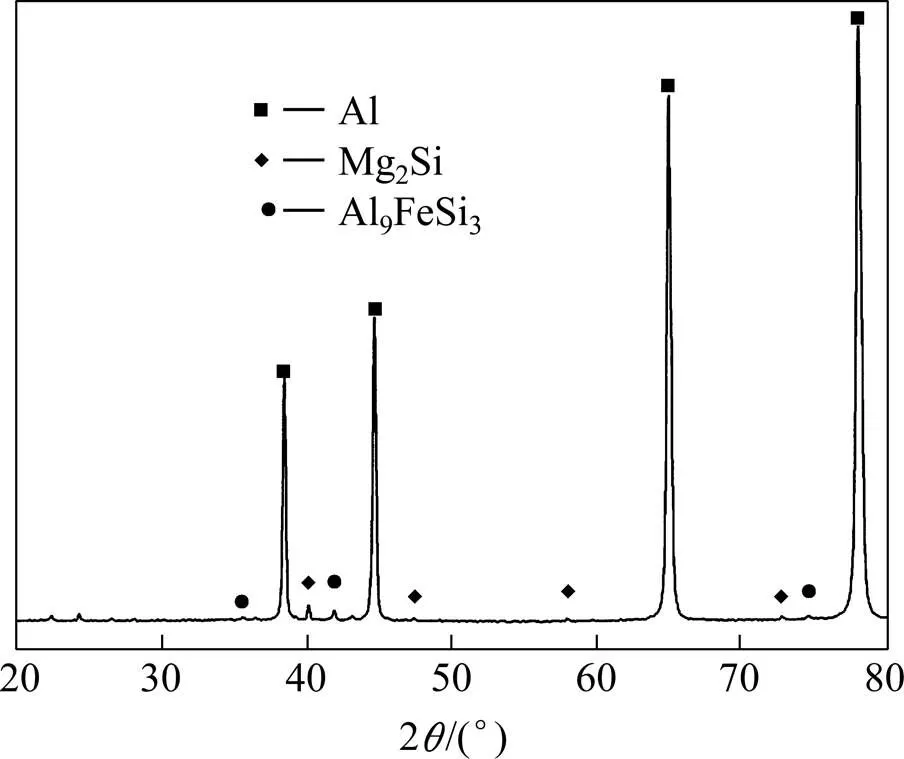

图6所示为变形量90%的冷轧AA6061合金板材的TEM形貌与EBSD结构,图7所示为其XRD谱。从图6(a)可看出有一个半径为3 μm左右的椭球形的杂质粒子,结合图7判断为先析出的AlFeSi相,这与图5(d)的a点一致。AlFeSi相是典型的脆性相,在断裂过程中先发生断裂,成为裂纹源。图5中大部分的韧窝中心都是很小的断裂口,结合TEM照片可知,晶粒内部有大量条状的位错,板材未经时效处理,根据文献[15],这些位错在过饱和GP区堆积。随着变形逐渐增加,位错发生堆积,再在晶界处聚集,产生微孔聚集,形成裂纹源。在GP区微孔聚集和先析出的第二相粒子断裂共同作用下产生韧窝型断裂。再结合图6(b)中的EBSD分析得知,板材经大量变形后,晶粒伸长而发生破碎,产生大量细小弥散分别的晶粒,晶粒尺寸<1 μm。仔细观察图5(d)中的沿晶断裂,可见断裂面由一颗颗细小晶粒组成,为轧制过程中破碎的晶粒,与图6(b)中分布于晶界处的破碎晶粒相吻合。破碎的晶粒由于取向不同,与基体间结合较差,成为裂纹萌生源,断裂时沿细小破碎的晶粒迅速扩张,呈现撕裂状,变形量越大这种现象越明显。所以沿晶型断裂是由轧制过程中形成的大量破碎的细小晶粒作用所致。

图5 AA6061不同冷轧变形量下的断口形貌

图6 变形量为90%的冷轧AA6061合金板材的TEM形貌与EBSD结构

图7 变形量为90%的冷轧AA6061合金的XRD谱

3 结论

1) 对AA6061铝合金板材进行冷轧变形,随变形量增加,变形织构逐渐增强,变形量为78%时达到最大;但进一步变形,变形织构略微下降。再结晶织构的变化与变形织构的变化正好相反。

2) 随冷轧变形量增加,AA6061铝合金的强度逐渐升高,终轧板材的抗拉强度由热轧态的220 MPa上升到320 MPa;屈服强度与抗拉强度相近,二者的变化相仿;伸长率与强度的变化正好相反,随变形量增加而下降。

3) 变形量小的AA6061合金冷轧板材的断裂机制为韧窝型断裂,随变形量增加,转变为韧窝型断裂与沿晶型断裂并存的断裂机制。韧窝型断裂由GP区微孔聚集和先析出的第二相粒子断裂共同作用所致;沿晶型断裂是由轧制过程中形成的大量破碎的细小晶粒所致。

REFERENCES

[1] BOTTEMA J, LAHAYE C, BAARTMAN R, et al. Recent developments in AA6016 aluminium type body sheet product [J]. Training, 1998, 107: 900−907.

[2] PANIGRHI K S, JAYAGANTHAN R, PANCHOLI V. Effect of plastic deformation conditions on microstructural characteristics and mechanical properties of Al 6063 alloy [J]. Materials & Design, 2009, 30(6): 1894−1901.

[3] 马鸣图, 毕祥玉, 游江海, 等. 铝合金汽车板性能及其应用的研究进展[J].机械工程材料, 2010, 34(6): 1−5. MA Ming-tu, BI Xiang-yu, YOU Jiang-hai, et al. Research progress of property and its application of aluminium alloy auto sheet [J]. Materials for Mechanical Engineering, 2010, 34(6): 1−5.

[4] MYHR O, GRONG Ø, ANDERSEN S. Modelling of the age hardening behaviour of Al-Mg-Si alloys [J]. Acta Materialia, 2001, 49(1): 65−75.

[5] 陈 扬, 赵 刚, 刘春明, 等. 6111铝合金在冷轧过程中织构的变化[J]. 东北大学学报: 自然科学版, 2006, 27(1): 41−44. CHEN Yang, ZHAO Gang, LIU Chun-ming, et al. Texture evolvement of aluminum alloy 6111 during cold rolling [J]. Journal of Northeastern University, 2006, 27(1): 41−44.

[6] ENGLER O. An EBSD local texture study on the nucleation of recrystallization at shear bands in the alloy Al-3%Mg [J]. Scripta Materialia, 2001, 44(2): 229−236.

[7] 陈 扬, 田 妮, 赵 刚, 等. 预先热处理对6111铝合金冷轧及再结晶织构的影响[J]. 中国有色金属学报, 2006, 16(8): 1411−1416. CHEN Yang, TIAN Ni, ZHAO Gang, et al. Effect of pre-heat treatments on cold rolling and recrystallization textures in Al alloy 6111 [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(8): 1411−1416.

[8] 束德林. 工程材料力学性能[M]. 北京: 机械工业出版社, 2007: 29−30. SHU De-lin. Engineering Material Mechanics Performance [M]. Beijing: China Machine Press, 2007: 29−30.

[9] 余寿文, 冯西桥. 损伤力学[M]. 北京: 清华大学出版社, 1997: 10−47. YU Shou-wen, FENG Xi-qiao. Damage Mechanics [M]. Beijing: Tsinghua University Press,1997: 10−47.

[10] 刘文辉. 基于位错滑移的铝合金断裂行为的研究[D]. 长沙: 中南大学, 2008. LIU Wen-hui. Study of fracture behavior in aluminum alloys based on dislocation slip [D]. Changsha: Central South University, 2008.

[11] 朱 浩, 朱 亮, 陈建红.不同应力状态下铝合金变形及损伤机理的研究[J]. 稀有金属材料与工程, 2007, 36(4): 597−601. ZHU Hao, ZHU Liang, CHEN Jian-hong. Fracture mechanism on 6063 aluminum alloy under different stress states by in-situ tensile [J]. Rare Metal Materials and Engineering, 2007, 36(4): 597−601.

[12] 毛卫民, 杨 平, 陈 冷. 材料织构分析原理与检测技术[M]. 北京: 冶金工业出版社, 2008: 20−35. MAO Wei-min, YANG Ping, CHEN Leng. Principle of Material Texture Analysis and Detecting Technology [M]. Beijing: Metallurgical Industry Press, 2008: 20−35.

[13] 毛卫民, 张新明. 晶体材料织构定量分析[M]. 北京: 冶金工业出版社, 1993: 103−104. MAO Wei-min, ZHANG Xin-ming. Quantitative Analysis of Crystal Material Texture [M]. Beijing: Metallurgical Industry Press, 1993: 103−104.

[14] SHEN H C. Pre-treatment to improve the bake-hardening response in the naturally aged Al-Mg-Si alloy [J]. Journal of Materials Science & Technology, 2011, 27(3): 205−212

[15] PANIGRAHI K S, JAYAGANTAN R. A study on the mechanical properties of cryorolled Al-Mg-Si alloy [J]. Materials Science and Engineering: A, 2008, 480(1): 299−305.

(编辑 汤金芝)

Texture evolution and fracture mechanism of cold rolled AA6061 alloy

HUANG Yuan-chun1, 3, 4, YAN Xu-yu1, 2, 4, XIAO Zheng-bing1, 3, 4, DU Zhi-yong3, HUANG Yu-tian4, QIU Tao4

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. The State Key Laboratory of High Performance Complex Manufacturing,Central South University, Changsha 410083, China; 3. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China; 4. Light Alloy Research Institute, Central South University, Changsha 410083, China)

Commercial AA6061 Al alloy sheet with 21.5 mm thickness was hot rolled to 10 mm thickness after 520 ℃/ 3 h solid solution treatment and then cold rolled. The cold rolling deformations were 21%, 59%, 78% and 90% respectively. The texture evolution, the effect of cold rolling deformation on mechanical properties and fracture mechanism of AA6061 alloy were investigated, respectively. The rolled alloys were analyzed by using tensile test, orientation distribution function (ODF), electron back-scatter diffraction (EBSD), transmission electron microscopy (TEM), and so on. The results show that the rolling texture components of AA6061 alloy with the cold rolling treatment increased with the reduction of the sheet thickness, comparing to the recrystallization component. The AA6061 alloy is reinforced from 220 MPa to 320 MPa with the increase of the deformation. The values of the yield strength are similar to the tensile strength. In the beginning, the fracture mechanism of AA6061 alloy is the dimples fracture mechanism at low deformation. With the increase of the deformation, the mechanism is changed to intergranular fracture mechanism together with the dimples fracture mechanism.

AA6061 alloy; texture evolution; mechanical properties; the fragment mechanism

TG146

A

1673-0224(2015)6-822-07

高性能复杂制造国家重点实验室自主研究课题(zzyjkt2013-07B)

2014-11-10;

2014-12-24

黄元春,教授,博士。电话:13507315123;E-mail: huangyc6818@163.com