硅对热浸镀ZnAl4合金镀层组织及生长动力学的影响

涂 浩,宋媛媛,刘 亚,吕 维,苏旭平,彭浩平,吴长军

硅对热浸镀ZnAl4合金镀层组织及生长动力学的影响

涂 浩1, 2,宋媛媛1, 2,刘 亚1, 2,吕 维1, 2,苏旭平1, 2,彭浩平1, 2,吴长军1, 2

(1. 常州大学材料科学与工程学院,常州 213164;2. 常州大学江苏省材料表面科学与技术重点实验室,常州 213164)

采用热浸镀法在纯铁片表面制备锌铝合金镀层,研究纯铁片在锌铝熔池(ZnAl4)中的界面反应,分析熔池中添加硅元素对镀层组织与生长动力学的影响。结果表明:随热镀时间延长,锌铝凝固组织与基体间的金属间化合物层(即中间合金层)的厚度增加。熔池中加入0.15%Si时,铁铝金属间化合物层的生长受到抑制,厚度减小,特别是在600 ℃时厚度减小更明显。Si在金属间化合物层中富集,使Fe和Al原子通过液相通道相互扩散受到阻碍,铁铝抑制层稳定存在,从而降低金属间化合物层的厚度。熔池中硅含量增加至0.30%时,对于铁锌合金层的抑制作用消失,合金层结构与不含硅时相似,形成Fe2Al5/FeAl3/(Zn-Al)液相凝固组织。中间合金层的厚度随时间延长呈抛物线增长,表明镀层的形成受扩散控制;但适量硅在中间合金层的溶解能阻碍铁锌原子的扩散,从而抑制镀层过度生长。

热浸镀锌铝;界面反应;扩散通道

锌铝合金镀层具备纯锌镀层的耐腐蚀性能和热浸镀铝层的抗氧化能力[1],作为一种商业镀锌铝产品,Galfan(Zn-5%Al-RE)合金镀层具有良好的耐蚀性能。热浸镀锌是一种防止钢铁材料被环境腐蚀的有效手段,热浸镀生产的设备投资和镀层性能都优于Galvalume(Zn-55%Al-1.6Si)合金镀层[2−3]。ZnAl4压铸合金(Zn-4%Al)[4]由于质量和性能优异,成分接近于Galfan,也被用于热浸镀锌铝。吴自施等[5]研究了铝在热浸镀锌熔池中的作用,即便铝含量很低,也能通过快速形成铁铝中间合金层来阻碍铁原子和锌原子通过液相通道相互扩散,进而抑制合金镀层中铁锌中间化合物的生长,因此铁铝中间合金层也被称为抑制层。但随热浸镀时间延长,铁基体和锌铝液发生剧烈反应,既对基体造成侵蚀破坏,也影响合金镀层质量。

合金镀层由中间合金层与锌铝凝固组织组成。有文献报道,锌池中加入适量硅元素能有效阻止铁基体和镀层之间界面上铁锌中间合金层的过度生长,并使镀层变得更薄和更均匀。PHELAN等[6]研究了硅含量对55%Al-Zn-Si合金镀层凝固过程的影响,发现在600 ℃熔池中将硅含量从1.05%增加到1.5%时,树枝晶主干尺寸变大,而二次枝晶间距未发生改变。GARCIA等[7]在55%Al-Zn-1.5Si熔池中加入硅和钛对带钢进行热浸镀,研究合金镀层的形成过程,发现加入1.45%Si能使中间合金层的平均厚度降至1 µm,同时加入Ti能进一步增强这一效果。SELVERIAN等[8]对610 ℃下不同硅含量的55%Al- Zn-Si熔池中的热浸镀进行详细研究,在硅含量为1.7%的熔池中出现t5相;随反应进行,基体与镀层界面处形成新的铁锌化合物,t5相偏离界面生长。PENG等[9]研究在锌池中加入铜和硅对Galvalume合金镀层的影响,发现加入0.5%~1.0%Cu能促使硅在反应区域富集,形成紧凑的t5相进而阻止液相对基体的侵蚀。日本学者HONDA等[10]在10Al-3Mg-Zn锌池中添加0.2%Si时,铁基体与镀层界面处形成含硅的细晶Fe2Al5中间合金层,正是硅在Fe2Al5层中的溶解,阻碍铁基体的快速溶解,进而减缓Fe2Al5合金层的生长,因此中间合金层的生长受到抑制。关于硅元素对Al-Fe中间合金层的抑制机理,有观点认为熔池中加入硅能延迟Fe-Zn相的形成[11],使Fe-Al合金层有机会形成;另一种解释是硅元素本身即是合金层的一部分,通过改变合金层的结构和形成动力学来增强抑制中间合金层过度生长的效果[12]。

虽然对于硅在中、高铝合金镀层中的作用机理已经展开了相关研究,但硅在低铝合金熔池中的作用目前研究较少。对于热浸镀时间延长后抑制层破裂失稳的原因,目前还未形成统一的解释。因此,本文作者选取ZnAl4合金作为熔池主体,通过加入不同含量的硅,对不同温度下浸镀得到的合金镀层进行研究,得到优化的合金镀层,并结合扩散通道模型解释硅的作用机理,为低铝合金镀层的开发提供基础的实验数据和理论指导。

1 实验

1.1 基体材料

基体材料为工业高纯铁片(4 N),其化学成分列于表1。利用线切割机将基体材料加工成尺寸为10 mm×10 mm×1 mm的薄片,经预磨机打磨除锈后,用15%的氢氧化钠溶液在70~90 ℃温度下碱洗除油 3 min,清水冲洗,然后用15%的盐酸酸洗3 min,再次清水冲洗,得到外表光洁无氧化皮的待镀样品。

表1 工业纯铁片化学成分

1.2 锌铝熔池

根据Zn-Fe-Al-Si四元相图[12],锌池中添加过多硅元素时,镀层中可能形成中间化合物τ,τ1或τ23,影响镀层的成形性能。锌池中添加0.2%Si(质量分数)能抑制中铝合金镀层(10Al-3Mg-Zn)的过度生长[10],因此锌池中的硅含量(质量分数)选择为0.15%和0.3%。表2所列为硅含量分别为0.15%和0.3%以及不含硅的3个锌铝熔池的名义成分。

表2 锌铝熔池的名义成分

由于硅的熔点较高,将硅元素以铝硅中间合金的形式加入锌池。先用铝箔纸将铝硅合金包住,放入井式炉的石墨坩埚中升温至800 ℃,待熔化后加入锌合金中;再在熔池中加入适量铁粉,待合金完全熔化后,适当搅拌并加入覆盖剂,随后将炉温降至500 ℃左右,得到Zn-Al-Si-Fe熔池。

1.3 热浸镀

在铁基片上钻出直径为2 mm的小孔,将铁丝穿过小孔后固定,对铁基片进行助镀。经过对比研究,确定助镀温度为80 ℃,时间为5 min。助镀剂中各物质的质量浓度分别为:(ZnCl2)=50 g/L,(NH4Cl)= 50 g/L,(SnCl2)=80 g/L,(K2ZrF)= 100 g/ L。

助镀后取出试片,在100 ℃温度下干燥3 min,再进行热浸镀。热浸镀温度分别为450和600 ℃,浸镀时间为30~300 s。为确保熔池温度稳定,采用FLUKE校温仪和OMIGAK型热电偶对熔池温度进行实时监测,控制熔池温度波动在±2 ℃范围内。对完成热浸镀的镀件迅速水淬以保持镀层在熔池中的组织结构。

1.4 分析与检测

选取热浸镀试样的截面为观察面,依次经过热镶嵌、粗磨、细磨、氧化铝溶液抛光及腐蚀后进行金相观察,确定合金镀层的大致形貌,再用JSM-6510扫描电镜对样品的组织进行观察与分析,工作电压为20 kV。利用OXFORD能谱仪初步分析元素组成,根据已有的相图对涂层样品的物相组成进行判定,再用EPMA-1610电子探针精确确定各相的成分。

利用Smile View软件对镀层厚度进行至少5次测量,取平均值。由于浸镀过程中,随浸镀时间延长,中间合金层逐渐被液相侵蚀而剥落,镀层厚度不规则,故仅选取部分熔池中浸镀时间较短、中间合金层较均匀的镀层样品作为代表进行测量。

2 结果与讨论

2.1 中间合金层及镀层形貌

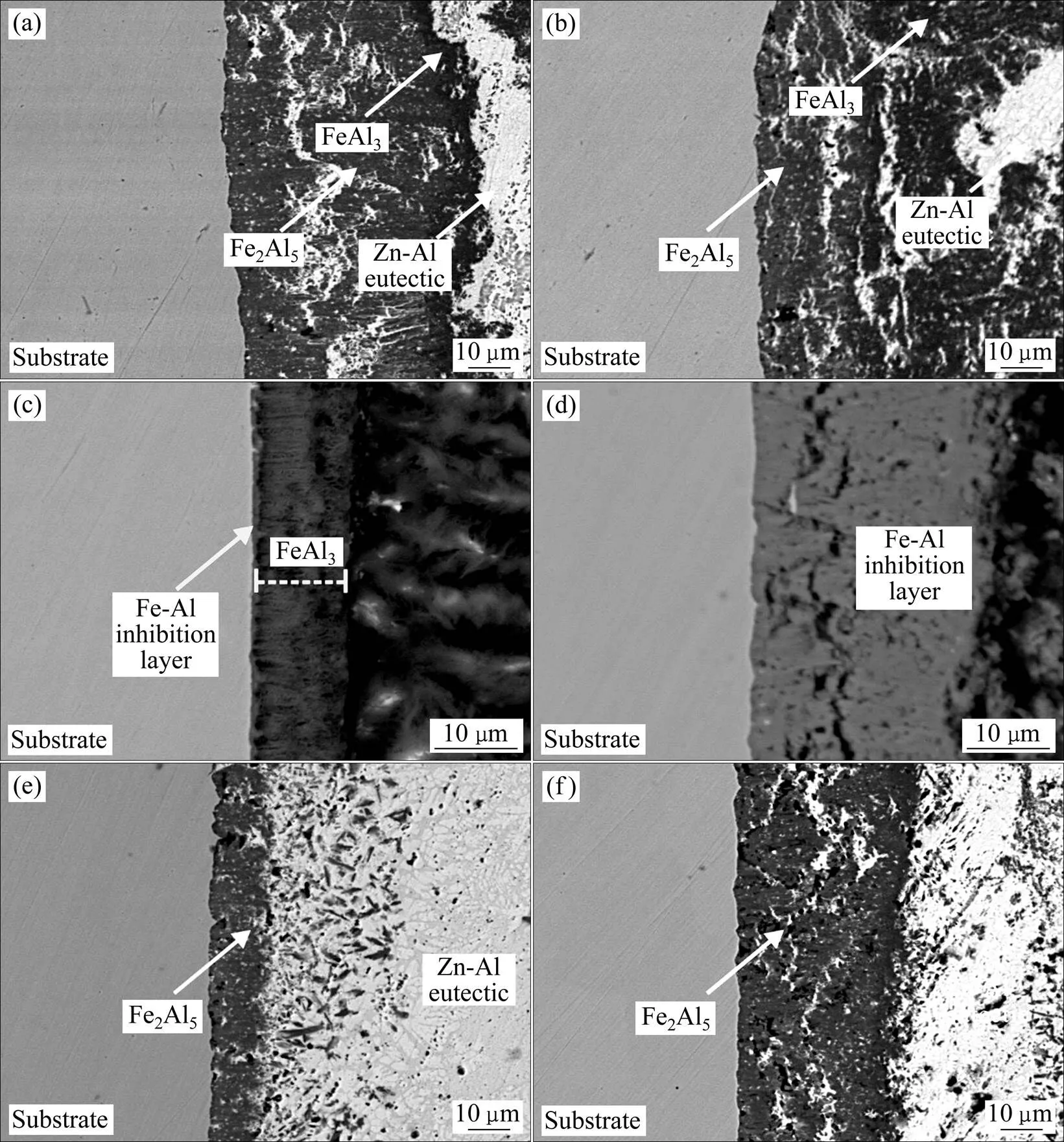

图1所示为纯铁片在450 ℃下分别于熔池A、B、C中浸镀60和180 s后的镀层组织形貌。从图1(a),(b)可见纯铁片在不含硅的熔池A中浸镀后,镀层主要由合金层和凝固组织组成,合金层厚度随浸镀时间延长而增加。根据能谱分析结果与电子探针分析结果可知,合金层中靠外侧颜色较暗的相为FeAl3相,靠近基体颜色较浅的相是Fe2Al5相,白色组织为液相锌,随着热浸镀反应的进行,合金层被液相锌铝突破,明显可见Fe2Al5相沿垂直于基体和合金层的界面方向向内迅速生长,而Fe和Al通过液相通道加速扩散使外侧FeAl3层逐渐增厚并向凝固组织中剥离。图1(c)和(d)所示为纯铁片在含0.15%Si的熔池B中分别浸镀60和180 s的镀层组织。对比图1(c)和(a)可知,与不含硅的熔池A相比,熔池中添加0.15%Si时,合金层出现明显变化,靠近基体较暗的相为铁铝抑制层(Fe-Al inhibition layer),中间较厚的是FeAl3合金相,外侧为絮状Zn-Al凝固组织,整个中间合金层(包括Fe2Al5层和FeAl3层)的厚度约为10 μm,合金层中没有出现白色的液相锌。关于铁铝抑制层的相组成还存在争议,很多研究发现抑制层由含锌的Fe2Al5中间相组 成[5, 12−13],该相被称为Fe2Al5Zn;也有研究发现抑制层中包含2种铁铝中间相[14],即Fe2Al5Zn和FeAl3。根据EPMA分析结果,铁铝抑制层中硅含量约为2.4%, 高于Fe2Al5中间相中硅的溶解度(0.9%)[11, 15],低于FeAl3相中硅的溶解度(2.8%)[11],因此确定本实验的抑制层由Fe2Al5Zn和FeAl3组成。相对于不加硅的熔池中形成的镀层,中间合金层厚度大大降低。图1(d)中因热镀时间延长,靠近基体的铁铝抑制层厚度增加到20~30 μm。图1(e)和(f)所示为纯铁片在熔池C中分别浸镀60 s和180 s后的镀层组织。可见浸镀60 s后铁基体表面出现一层平均厚度约为25 μm的Fe2Al5合金层,Fe2Al5相层中有少量白色的液相。浸镀180 s后铁铝中间合金层的平均厚度增至约45 μm,合金层外侧颜色较深的相为FeAl3,同时可看到白色的液相锌扩散进入到中间合金层中,导致部分Fe-Al中间化合物开始失稳破裂。

图1 450 ℃下纯铁片在熔池A,B和C中浸镀60 s和180 s后的镀层组织

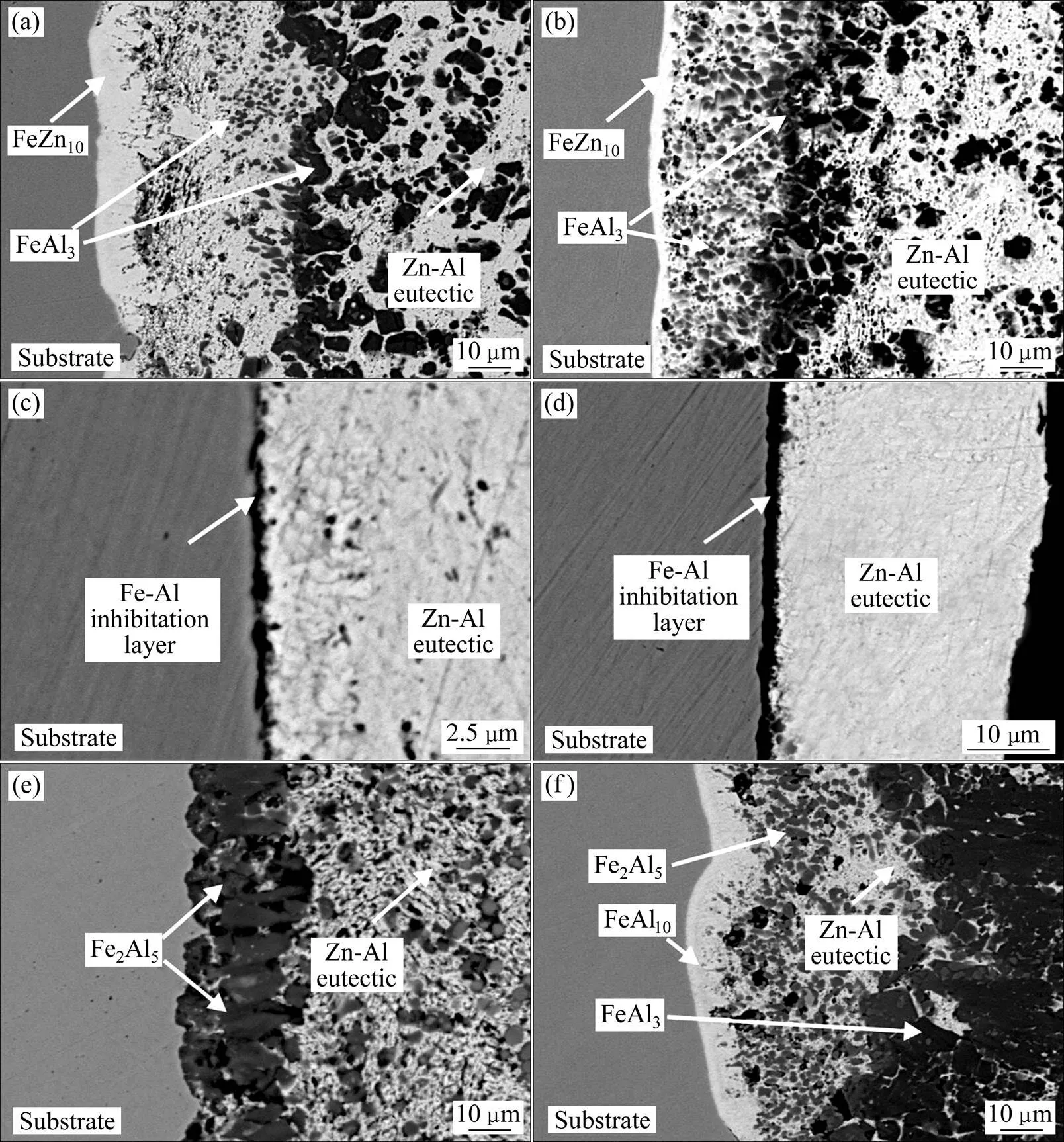

图2所示为纯铁片在600 ℃下于熔池A、B、C中分别浸镀60和180 s后的镀层形貌。在不含硅的熔池A中浸镀60和180 s后的镀层显微组织分别如图2(a),(b)所示,由于温度升高,基体与熔池间的反应加剧,界面上出现白色的FeZn10相,而在铁铝化合物和FeZn10之间是富锌的液相凝固组织,此时铁铝中间合金层已完全崩溃,界面因为液相锌的侵蚀而呈锯齿状。铁片在含0.15%Si的熔池B中浸镀后,明显观察到基体界面上形成均匀的薄抑制层。同样根据抑制层中硅原子的溶解度高于Fe2Al5相中硅的溶解度(0.9%)[11, 15],低于FeAl3相中硅的溶解度(2.8%)[11],确定抑制层由Fe2Al5Zn和FeAl3组成。而且随浸镀时间延长,抑制层没有增厚破裂,说明在600 ℃下锌铝熔池中加入0.15%Si对Fe-Al反应起到良好的抑制作用。铁片在含0.3%Si的熔池C中热浸镀后,基体界面的中间合金层厚度较均匀,随浸镀时间从60 s延长到180 s,中间合金层的平均厚度从20 μm增加到100 μm左右;液相锌的扩散导致Fe2Al5沿垂直于基体界面方向迅速生长,外侧合金层与锌铝液继续反应,形成大量的铁铝化合物分布在凝固组织中。

2.2 中间合金层的生长动力学

采用幂函数生长方程来描述中间合金层的生长动力学性质:

=∙t(1)

式中:为中间合金层的厚度,µm;为生长速率常数;为热浸镀时间,s;为生长速率时间指数。用来判定中间合金层生长动力学控制的类型,当=1时,中间合金层的生长受界面反应控制,此时中间合金层的厚度随热浸镀时间延长线性增加;当=0.5时,中间合金层的生长受扩散机制控制,合金层厚度与热浸镀时间为抛物线关系。

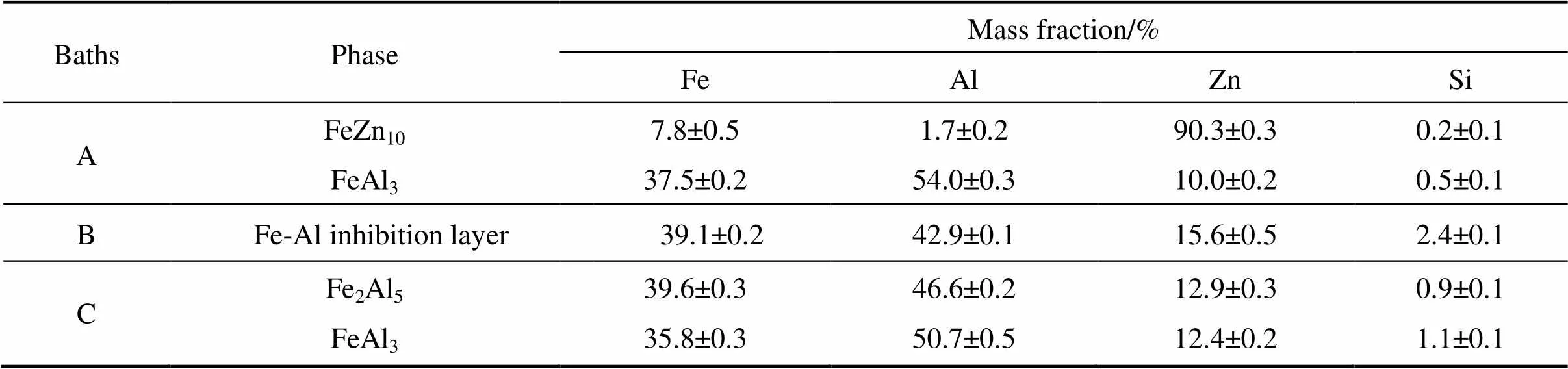

从图1和图2的镀层组织可看出,熔池中加入0.15%Si时镀层中的中间合金层厚度明显降低,并且中间合金层稳定存在,没有出现大量的白色液相。图3所示为450和600 ℃下熔池 B中镀层厚度与抑制层厚度随时间的变化关系。从图中发现随熔池温度升高,抑制层厚度和生长速率反而降低。对中间合金层厚度和热浸镀时间进行最小二乘法拟合,得到450和 600 ℃下中间合金层的生长速率时间指数分别为0.47±0.03和0.35±0.04。说明中间合金层的生长主要受扩散反应控制,硅的加入对中间合金层的生长产生明显影响,表3所列为600 ℃熔池中浸镀180 s后该合金层的化学组成。由表3可知硅在Fe2Al5合金层中有一定量的溶解。

2.3 扩散通道模型

基于已有的研究,利用扩散通道模型分析硅对合金镀层组织形成的影响。扩散通道是指在垂直于扩散方向的平面平均成分点组成的轨迹,三元系中的真实扩散通道只穿过单相或沿着两相共轭线(tie-line)穿过两相区,其中的扩散层呈平面层状组织;当扩散通道切割共轭线时,则形成虚拟扩散通道,扩散层出现两相混合[16]。

图2 600 ℃下纯铁片在熔池 A,B和C中分别浸镀60 s和180 s后的镀层组织

图3 450 ℃和600 ℃下Bath B中涂层的合金层厚度随浸镀时间的变化关系

表3 600 ℃下浸镀180 s后镀层的中间合金层EPMA分析结果

图4所示为Zn-4%Al合金镀层的扩散通道示意图。在不含硅的锌铝熔池中,浸镀时间很短的初始阶段,锌池中Fe-Al优先反应,基体表面首先形成FeAl3相,扩散通道穿过两相区(FeAl3和液相)的共轭线进入FeAl3单相区,最后进入α-Fe单相区,如图4中的Path 1所示。随扩散时间延长,铝的消耗使扩散通道发生偏移。扩散通道由锌池合金成分点出发,切割两相区(FeAl3和液相),跨过三相区(FeAl3、Fe2Al5和液相),然后经由Fe2Al5单相区进入α-Fe单相区,如图4中Path 2所示。由于扩散通道切割了液相和其它中间相构成的两相区共轭线,所以合金层中的FeAl3/Fe2Al5界面上出现液相并使合金层变得不致密,当液相接触到基体后与基体发生激烈反应。随着反应的进行,扩散通道向扩散组元成分点之间的连线移动(图4中的Path 3),切割了含有液相的两相区共轭线,并且在扩散层中形成液相通道,使得合金液与基体直接接触,破坏合金层的致密结构。实验中浸镀时间较长,扩散通道沿图中Path 2进行,扩散组织如图1(a)、(b)所示。

图4 Zn-4%Al合金层扩散通道示意图

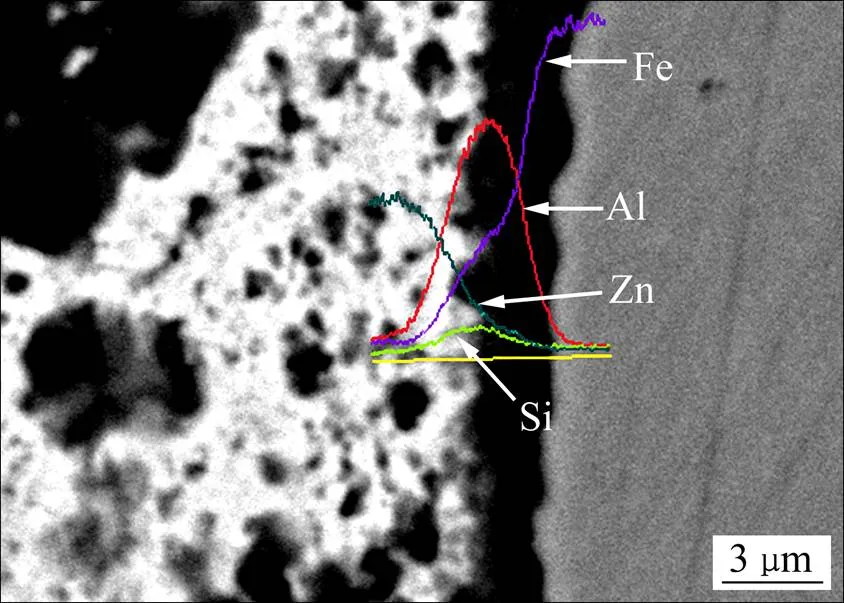

锌铝熔池中添加硅元素并有铁片溶解时,熔池内是一个多组元体系。本研究中,由于添加的硅很少,没有形成新的化合物,可以借助Zn-Fe-Al三元系富锌角的扩散通道分析镀层组织的形成规律。熔池含0.15%Si时,扩散通道依旧沿图4中的Path 2进行,从锌池合金成分点出发,切割两相区(Fe2Al5+FeAl3)共轭线进入单相区(Fe2Al5),随后穿过两相区(Fe2Al5+α-Fe)进入单相区(α-Fe)。图5所示为600 ℃温度下在熔池B中浸镀60 s后镀层界面的SEM–EDS线扫描结果,可见硅明显在合金层中富集。因此当锌铝熔池中硅的添加量较少时,硅原子占据Fe2Al5或FeAl3合金层中的空位,稳定铁铝中间相,使得液相穿过铁铝中间相中空位的扩散受到阻碍,从而使合金层的生长速率大大降低(见图1(c)、(d))。当锌铝熔池中硅含量为0.3%时,合金层结构与不含硅时相似,扩散通道切割所有液相和金属化合物两相区的共轭线,形成Fe2Al5/FeAl3/(Zn-Al)液相凝固组织。600 ℃时,Si在Fe2Al5和FeAl3中的溶解度分别为0.9%[11, 15]和2.8%[11],虽然高于熔池中的硅含量,但由于抑制层很薄,厚度仅为几微米,铁铝相中能够溶解的硅有限,熔池中多余的硅保留在液相中并通过液相通道加剧对基体的浸蚀,因此中间合金层厚度又明显增加(如图1(e)、(f)所示),抑制作用消失。根据上述分析可知,在Zn-4%Al熔池中加入适量硅,能有效控制Fe-Al反应造成的基体侵蚀破坏。

图5 600 ℃下纯铁片在熔池 B中浸镀60 s后合金层界面的EDS线扫描分析结果

3 结论

1) 当Zn-4%Al熔池中加入0.15%Si时,硅原子通过占据Fe2Al5相中的空位阻碍液相通道的形成,铁铝中间合金层的快速生长得到抑制,厚度相应降低,特别是在600 ℃下的镀层组织中Fe2Al5抑制层最薄最稳定。

2) 进一步提高熔池硅含量至0.30%时,对铁铝中间合金层的抑制作用消失,合金层结构变化与不含硅时相似,界面上形成Fe2Al5/FeAl3/(Zn-Al)液相凝固组织。温度对合金镀层组织形貌影响不大。

REFERENCES

[1] 彭浩平, 苏旭平, 王建华. 热浸镀锌铝的界面反应机理[J]. 中国有色金属学报, 2012, 22(11): 3168−3175. PENG Hao-ping, SU Xu-ping, WANG Jian-hua. Interface reaction mechanism for galvanizing in Zn-Al baths [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 3168−3175.

[2] 朱 立. 钢材热镀锌[M]. 北京: 化学工业出版社, 2005: 174−179. ZHU Li. Hot-dip Galvanizingsteel [M]. Beijing: Chemical Industry Press, 2005: 174−179.

[3] 潘修河, 涂 浩, 苏旭平, 等. 温度和铝含量对锌铝池中锌渣形成的影响[J]. 粉末冶金材料科学与工程, 2015, 20(2): 258−265. PAN Xiu-he, TU Hao, SU Xu-ping, et al. Effects of temperature and aluminium content on the formation of zinc dross in zinc-aluminium bath [J]. Materials Science and Engineering of Power Metallurgy, 2015, 20(2): 258−265.

[4] LI H Y, LIU Y, LÜ X C, et al. Constitutive modeling for hot deformation behavior of ZA27 alloy [J]. Journal of Materials Science, 2012, 47(14): 5411−5418.

[5] 吴自施, 王建华, 苏旭平, 等. 锰对热浸Zn-0.2%Al 合金镀层组织和生长动力学影响的研究[J]. 热加工工艺, 2010, 22(39): 123−126. WU Zi-shi, WANG Jian-hua, SU Xu-ping, et al. Effect of Mn on microstructure and growth kinetics of hot-dip galvanized Zn-0.2%Al alloy coating [J]. Hot Working Technology, 2010, 22(39): 123−126.

[6] PHELAN D, XU B J, DIPPENAAR R. Formation of intermetallic phases on 55wt.% Al–Zn–Si hot dip strip [J]. Materials Science and Engineering: A, 2006, 420(1): 144−149.

[7] GARCIA F, SALINAS A, NAVA E. The role of Si and Ti additions on the formation of the alloy layer at the interface of hot-dip Al-Zn coatings on steel strips [J]. Materials Letters, 2006, 60(6): 775−778.

[8] SELVERIAN J H, NOTIS M R, MARDER A R. The microstructure of 55wt.% Al-Zn-Si (Galvalume) hot dip coatings [J]. Journal of Materials Engineering, 1987, 9(2): 133−140.

[9] PENG H, SU X, LI Z, et al. Synergistic effect of Cu and Si on hot-dipping galvalume coating [J]. Surface and Coatings Technology, 2012, 206(21): 4329−4334.

[10] HONDA K, USHIODA K, YAMADA W. Influence of Si addition to the coating bath on the growth of the Al-Fe alloy layer in hot-dip Zn-Al-Mg alloy-coated steel sheets [J]. ISIJ International, 2011, 51(11): 1895−1902.

[11] PAN S, YIN F, ZHAO M, et al. The zinc-rich corner of the 450℃ isothermal section of the Zn-Al-Fe-Si quaternary system [J]. Journal of Alloys and Compounds, 2009, 470(1): 600−605.

[12] 童 晨, 苏旭平, 王建华, 等. Mg对Zn-6%Al镀层凝固组织的影响及耐蚀性的研究[J]. 热加工工艺, 2012, 41(12): 99−103. TONG Chen, Su Xu-ping, WANG Jian-hua, et al. Effect of Mg addition on solidification structure and corrosion resistance of Zn-6%Al alloy coating [J]. Hot Working Technology, 2012, 41(12): 99−103.

[13] BARIL E, L’ESPÉRANCE G. Studies of the morphology of the Al-rich interfacial layer formed during the hot dip galvanizing of steel sheet [J]. Metallurgical and Materials Transactions A, 1999, 30(3): 681−695.

[14] CHEN L, FOURMENTIN R, Mc DERMID J R. Morphology and kinetics of interfacial layer formation during continuous hot-dip galvanizing and galvannealing [J]. Metallurgical and Materials Transactions A, 2008, 39(9): 2128−2142.

[15] MAITRA T, GUPTA S P. Intermetallic compound formation in Fe-Al-Si ternary system: Part II [J]. Materials Characterization, 2003, 49(4): 293−311.

[16] 苏旭平, 李 智, 尹付成. 热浸镀中硅反应性研究[J]. 金属学报, 2008, 44(6): 718−722. SU Xu-ping, LI Zhi, YIN Fu-cheng. A study of the silicon reactivity in galvanizing [J]. Acta Metall Sin, 2008, 44(6): 718−722.

(编辑 汤金芝)

Effect of silicon on microstructure and growth kinetics of hot-dip galvanized ZnAl4 coatings

TU Hao1, 2, SONG Yuan-yuan1, 2, LIU Ya1, 2, LÜ Wei1, 2, SU Xu-ping1, 2, PENG Hao-ping1, 2, WU Chang-jun1, 2

(1. School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China;2. Jiangsu Key Laboratory of Material Surface Science and Technology, Changzhou 213164, China)

Zn-Al alloy coating was fabricated by hot-dip galvanizing method on pure iron flake. By galvanizing experiments, interface reactions between pure iron specimens and ZnAl4 alloy molten pool were studied, and the effect of Si added into zinc molten pool on microstructure and growth kinetics of alloy coating was analyzed. The results show that the thickness of intermetallic layer increases with increasing hot-dip time. Adding 0.15% Si in liquid alloy can effectively hinder the growth of Fe-Al intermetallic layer, especially at 600℃. SEM-EDS/EPMA analysis shows that silicon gathers in the intermetallic layer hindering the inter-diffusion process of Fe and Al atom through the liquid path, and the steady existence of Fe-Al inhibition layer can reduce the thickness of intermetallic layer. When Si addition is over 0.3%, the hindering role of Si in intermetallic layer disappears, the microstructure of alloy layer is similar to that of without Si, resulting in the formation of Fe2Al5/FeAl3/(Zn-Al) liquid solidification microstructure. The time-dependent growth of intermetallic layers is parabolic, indicating a diffusion controlled process for the coating formation. However, the dissolution of Si in intermetallic layer can hinder the diffusion of Fe and Al, leading to the limited growth of the coating.

hot-dip Zn-Al; interface reaction; diffusion path

TG174.443, TB115

A

1673-0224(2015)6-815-07

国家自然科学基金资助项目(51271040, 51301028)

2014-11-13;

2015-05-25

苏旭平,教授,博士。电话:13861087615;E-mail: sxping@cczu.edu.cn