锌镀层三价铬黑色钝化工艺研究

肖 鑫,刘万民,钟 萍

(湖南工程学院 化学化工学院,湘潭 411104 )

锌镀层三价铬黑色钝化工艺研究

肖 鑫,刘万民,钟 萍

(湖南工程学院 化学化工学院,湘潭 411104 )

为了解决锌镀层六价铬黑色钝化环境污染严重、黑色钝化膜装饰效果欠佳的问题,采用氯化铬、硝酸铬为主要成分,加入配位剂、促进剂,成功研究了锌镀层三价铬黑色钝化工艺,其工艺规范如下:氯化铬 20~25 g/L,硝酸铬 2.5~3.5 g/L,配合剂XHC-B15~20 g/L,发黑剂XHC-A12~16 g/L,磷酸二氢钠 15~20 g/L,pH值 2.0~2.5,温度 50~60 ℃,钝化时间 80~120 s.探讨了主要成分和工艺条件对黑色钝化膜质量的影响,检测了相关性能,结果表明:形成的黑色钝化膜呈纯黑色,色泽典雅纯正,装饰效果好,钝化膜耐蚀性好,且钝化液不含六价铬,环境污染小,具有较高的应用价值.

锌镀层;三价铬; 黑色钝化; 耐蚀性;电化学参数

0 前 言

为了提高锌镀层的耐蚀性和改善镀层外观,通常采用钝化处理,其钝化工艺主要有六价铬(铬酸盐)钝化、三价铬钝化和无铬钝化,传统的铬酸盐钝化,其钝化膜具有很高的耐蚀性和较高的装饰效果,且钝化膜具有自修复能力,因而深受企业的青睐;但是六价铬毒性大,且属于致癌物质,对人类和环境造成极大的危害.随着人们环境保护意识的增强和环保法规的日趋严格,六价铬钝化受到严格限制.因此研究和开发无毒或低毒的钝化工以替代六价铬钝化工艺势在必行.目前电镀研究工作者开发了锌镀层三价铬钝化和无铬钝化工艺[1-6],无铬钝化体系有钛酸盐、钼酸盐、钨酸盐、稀土、硅酸盐钝化工艺,但其钝化膜耐蚀性及外观远不及六价铬钝化,满足不了日趋严格锌镀层质量要求,因而应用极少;而三价铬钝化工艺具有与六价铬钝化类似的性质,且三价铬毒性只有六价铬的百分之一,因此受到电镀研究工作者和企业的青睐,目前应用于生产的锌镀层三价铬钝化工艺主要有彩色钝化、蓝白钝化,同时也对三价铬黑色钝化进行了研究[7-9],因其钝化膜黑度不及六价铬钝化膜,装饰效果欠佳,且钝化液稳定较差,因而应用受到限制.针对三价铬黑色钝化存在的问题,本文采用氯化铬、硝酸铬为主要成分,加入适量配位剂和促进剂,开发了一种新的镀锌层三价铬黑色钝化工艺,形成的钝化膜呈纯黑色,色泽典雅纯正,装饰效果好,钝化膜耐蚀性好,且钝化液不含六价铬,环境污染小,具有较高的应用价值.

1 实验研究部分

1.1 实验用化学药品与仪器

氯化铬,化学纯;硝酸铬,化学纯;丙二酸,工业级;丁二酸,工业级;硫酸钴,工业级;硫酸镍,工业级;磷酸二氢钠,化学纯;苹果酸,化学纯;柠檬酸,工业级;其它常规药品未列出.

HH-2数显恒温水浴锅 ,常州澳森电器有限公司;CHI660B电化学工作站,上海辰华仪器公司;分析天平,梅特勒-托利多仪器有限公司;KGF-高频开关电镀电源,绍兴迈拓电器有限公司

实验材料:A3钢,120 mm×60 mm×0.5-1mm

1.2 工艺流程

化学除油→热水洗→流水洗→酸洗除锈→两次流水洗→电解除油→热水洗→流水洗→活化→流水洗→碱性镀锌→流水洗→中和→流水洗→出光→流水洗→三价铬黑色钝化→流水洗→流水洗→热水洗→干燥→检测→成品

1.3 碱性镀锌工艺规范

12 g/L氧化锌,120 g/L氢氧化钠,5 ml/L DE,0.1 g/L香草醛 ,1.0 g/L EDTA ,温度:20~40 ℃,阴极电流密度:1.5 A/dm2,电镀时间:30 min.

1.4 钝化膜性能检测

1.4.1 外观检测

采用目测法评定膜层的外观.重点观察钝化膜的黑度、光亮度、均匀度、干扰色和其它异常等.

1.4.2 结合力检测

采用摩擦法,用滤纸在试片表面以一定压力来回摩擦至少10次,膜层不磨损、脱落为合格.

1.4.3 醋酸铅点滴试验

用滴管将50 g/L的醋酸铅溶液滴1~2滴于钝化后的试样表面,观察液滴颜色的变化,并记录出现明显亮点的时间,判断膜层耐蚀性能的优劣.

1.4.4 盐水浸泡试验

将钝化膜试样浸泡于5 %NaCl溶液,观察试样出现白色腐蚀产物的时间,判断膜层耐蚀性能的优劣.

1.5 电化学参数的测定

采用CHI660B电化学工作站测定六价铬、三价铬钝化膜的极化曲线.测量采用三电极体系,电解质为5%NaCl溶液;辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为面积1 cm2的钝化膜试片. 极化曲线扫描速率10 mV/s.

2 实验结果与讨论

2.1 基础配方的确定

在查阅文献资料的基础上,实验反复验证,确定锌镀层三价铬黑色钝化工艺规范如下:24 g/L 氯化铬,3 g/L硝酸铬,18 g/L磷酸二氢钠, 发黑剂适量,配位剂适量,pH值:2.0~2.5,温度:50~60 ℃,时间:80~120 s.

2.2 主要成分的作用与影响

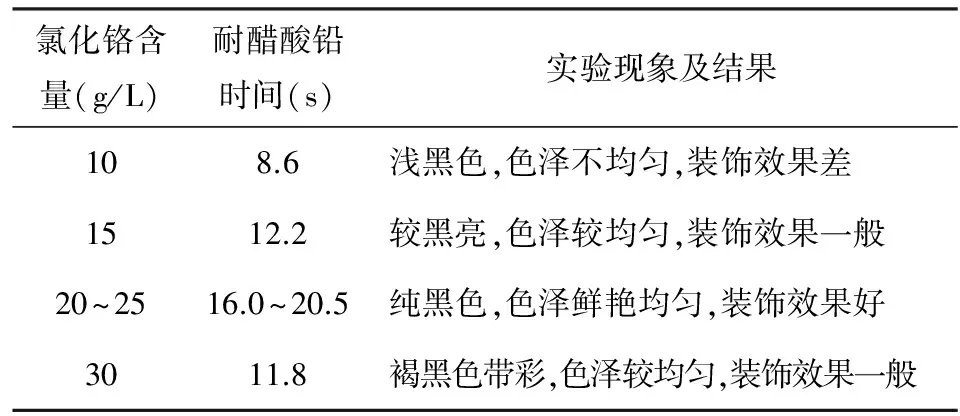

2.2.1 氯化铬

氯化铬作为主盐,主要提供铬离子,是构成钝化膜的主要成分.氯化铬的浓度对钝化膜外观和耐蚀性的影响如表1所示.

表1 氯化铬含量对钝化膜质量的影响

从表1可知,氯化铬含量低于20 g/L时,钝化膜黑度浅,装饰效果较差;高于30 g/L,钝化膜呈褐黑色带彩,影响装饰效果.综合考虑钝化膜的外观及耐蚀性,氯化铬含量在20~25 g/L时最佳.

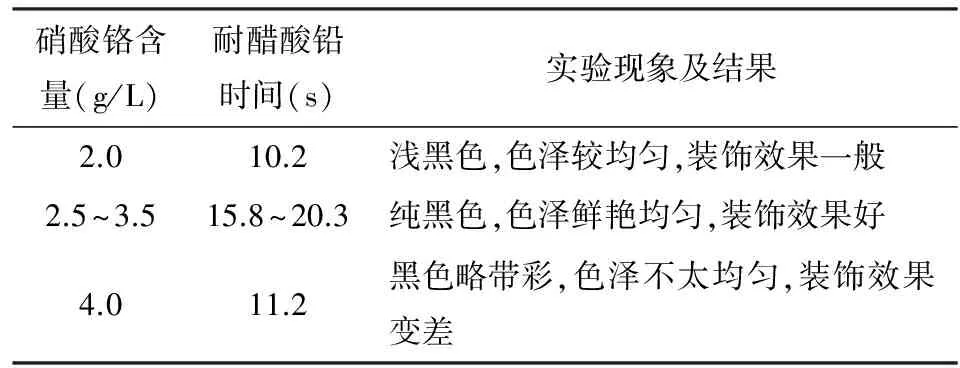

2.2.2 硝酸铬

硝酸铬既是成膜剂,又是氧化剂.作为成膜剂,它的作用与氯化铬相同,提供铬离子;作为氧化剂,它能与锌镀层发生氧化还原反应形成多种金属氧化物附着锌镀层,构成黑色钝化膜框架.硝酸铬的浓度对钝化膜性能的影响如表2所示.

表2 硝酸铬的含量对钝化膜质量的影响

从表2可知,硝酸铬浓度控制2.5~3.5 g/L为宜.

2.2.3 发黑剂XHC-A

钝化膜显黑色的原因是由于钝化液中的发黑剂还原沉积于钝化膜微孔中而使膜层呈现黑色,发黑剂采用过渡金属盐(镍、钴、铜、银、铁等),同时也可作为活化金属离子,调整钝化膜外观与耐蚀性,经过反复实验验证,采用镍盐和钴盐组合复配的发黑剂XHC-A效果最佳.XHC-A浓度影响如表3所示.

表3 XHC-A的含量对钝化膜质量的影响

从表3可知,当发黑剂XHC-A的含量低于12 g/L时,钝化膜黑色较浅、装饰效果较差;高于18 g/L时,钝化膜色泽不均匀,装饰效果差.综合考虑钝化膜的外观及耐蚀性,发黑剂XHC-A含量在12~16 g/L时最佳.

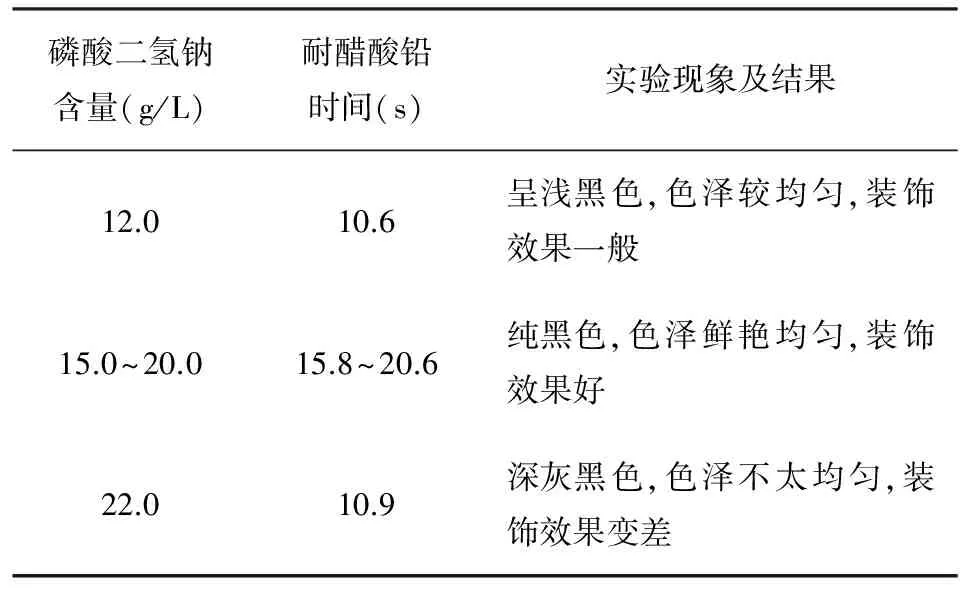

2.2.4 磷酸二氢钠

磷酸二氢钠是成膜促进剂,用于调整膜层的颜色和均匀性,其浓度的影响如表4所示.

表4 磷酸二氢钠含量对钝化膜质量的影响

从表4可知,当磷酸二氢钠的浓度低于15.0 g/L时,钝化膜黑色较浅、装饰效果较差;当磷酸二氢钠高于20 g/L时,膜层的外观质量变差.综合考虑钝化膜的外观及耐蚀性,磷酸二氢钠的浓度控制15~20 g/L时适宜.

2.2.5 配位剂的选择

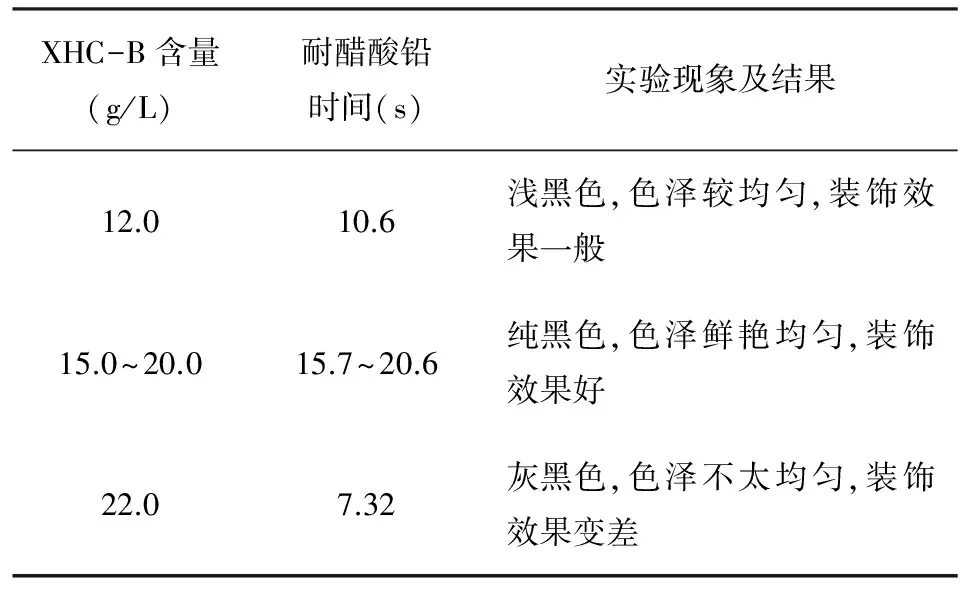

配位剂与三价铬的配合物,调节钝化膜的成膜速度和膜层的均匀性.选择草酸、柠檬酸、酒石酸、丙酸、丹宁酸、丙二酸和丁二酸等进行实验,单独使用效果欠佳,经过反复组合实验,发现混合配合剂XHC-B(由两种二元酸复配而成),其影响如表5所示.

表5 XHC-B含量对钝化膜质量的影响

从表5可知,当XHC-B的浓度低于12.0 g/L时,钝化膜色泽浅,色泽较均匀、装饰效果差;高于20 g/L时,所得膜层外观质量变差,并出现挂灰问题,同时耐蚀性下降.原因可能是配位剂用量过多,三价铬离子全部形成稳定性高的多配位配合物,从而不容易成膜.综合考虑钝化膜外观及耐蚀性,选择XHC-A的浓度在15.0~20.0 g/L时最佳.

2.3 工艺条件的影响

2.3.1 pH值

pH值是黑色钝化的一项重要工艺参数,对钝化膜的质量影响很大,其影响如表6所示.

表6 pH值对钝化膜性能的影响

从表6可知,当pH值低于2.0时,膜层发白、色泽不均匀;当pH值高于2.5时,钝化膜呈浅黑色,、色泽不均匀、装饰效果差.分析原因主要pH过低时,膜层的溶解速度快,反应剧烈,界面处H2的析出阻碍了膜层生成;pH过高时,锌层的溶解较慢,界面处pH变化小,从而使得膜层生成困难.综合考虑钝化膜的外观及耐蚀性,pH值控制在2.0~2.5为宜.

2.3.2 温度

温度对钝化膜的成膜速度、钝化膜质量及钝化液的稳定性影响较大,温度影响如表7所示.

表7 温度对钝化膜性能的影响

从表7可知,当温度低于50 ℃时,钝化膜成速度慢,钝化膜黑度欠佳、色泽不够鲜艳、装饰效果一般;温度高于60 ℃时,钝化膜成膜速度快,钝化膜变粗糙,装饰效果变差,因此温度控制在50~55 ℃为宜.

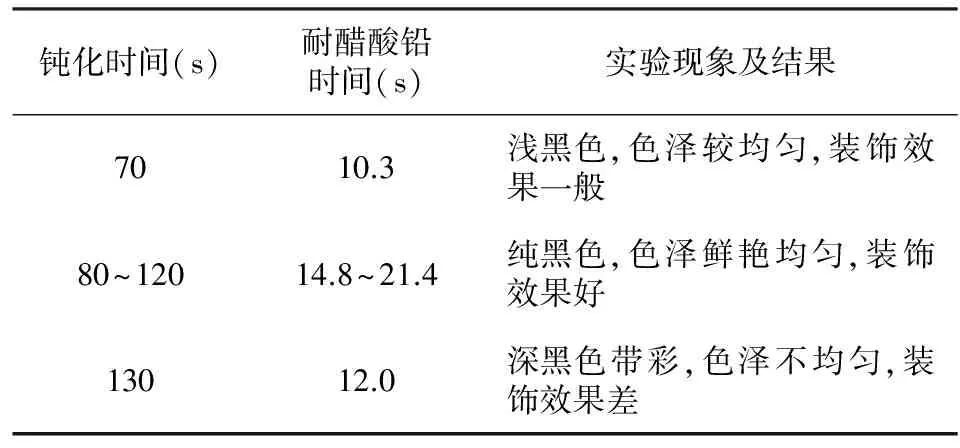

2.3.3 钝化时间

钝化时间的长短,要根据溶液的温度、钝化溶液的性能和槽液的pH值灵活的来掌控.钝化时间的影响如表8所示.

表8 钝化时间对钝化膜性能的影响

从表8可知,钝化时间控制在80~120 s为宜.

2.4 性能测试

2.4.1 一般性能检测

表9 一般性能检测结果表

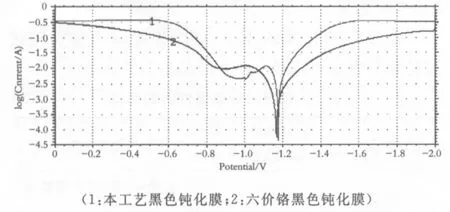

2.4.2 电化学参数

本工艺黑色钝化膜和六价铬黑色钝化膜在5%NaCl溶液中的极化曲线如图1所示.

(1:本工艺黑色钝化膜;2:六价铬黑色钝化膜)

从图1可知,本工艺黑色钝化膜和六价铬黑色钝化膜的自腐蚀电位和自腐蚀电流相差很小,说明本工艺黑色钝化膜耐蚀性和六价铬黑色钝化膜相当.

3 结 论

本文研究了镀锌层三价铬黑色钝化工艺,其工艺规范如下:氯化铬20~25 g/L,硝酸铬2.5~3.5 g/L,配合剂XHC-B 15~20 g/L,发黑剂XHC-A 12~16 g/L,磷酸二氢钠15~20 g/L,pH值2.0~2.5,温度50~55 ℃,钝化时间 80~120 s.形成的黑色钝化膜呈纯黑色,色泽典雅纯正,装饰效果好.膜层耐蚀性较好,且钝化液不含六价铬,环境污染小,具有较好的应用价值.

[1] 安成强,郝建军,弁世辉,等.镀锌钢板无铬钝化技术的进展[J].表面技术,2003,32(2):6-8.

[2] 陈锦虹,卢锦堂,许乔瑜,等.锌镀层钼酸盐钝的研究进展[J].电镀与环保,2000,20(1):21-23.

[3] 肖 鑫,龙有前,钟 萍,等.锌镀层钼酸盐-氯化锆体系钝化工艺研究[J].腐蚀科学与防护技术,2005,17(5):184-186.

[4] 肖 鑫,钟 萍,易 翔,等.一种新型镀锌层无铬化工艺[J]. 腐蚀与防护,2007,28(9):467-469.

[5] 赖奂汶,黄清安. 三价铬钝化研究的进展[J]. 材料保护,2008,41(10):188-193.

[6] 潘瑞丽,伍明华. 三价铬钝化国内外专利技术进展[J]. 化工时刊, 2008, 22(6):55-57.

[7] 柯昌美,周黎琴,张金龙,等. 三价铬黑色钝化工艺的研究进展[J]. 腐蚀与防护,2011,32(11):859-861.

[8] 王 超,张金生,庞 丽. 镀锌层三价铬常温黑钝工艺[J]. 武汉纺织大学学报, 2012, 25(3):37-39.

[9] 毕四富,李 宁,屠振密,等. 镀锌层三价铬黑色钝化工艺的研究[J]. 电镀与环保,2007, 27(4):13-17.

Trivalent Chrome Black Passivation Technology for Zinc Plating Coating

XIAO Xin, LIU Wan-min, ZHONG Ping

(College of Chemisty and Chemical Engineering, Hunan Institute of Engineering, Xiangtan 411104, China)

To resolve such problems as serious environment pollution and bad decoration effect produced by hexavalent chrome black passivation for zinc plating coating, a trivalent chrome black passivation technology is confirmed after the discussion of the effects of bath composition and technology condition on black passivation film. The passivation bath is composed of 20~25 g/L CrCl3, 2.5~3.5 g/L Cr(NO3)3, 15~20 g/L complexing agent, 12~16 g/L blackening agent and 15~20 g/L NaH2PO4. The optimized pH value, temperature and time are determined to be 2.0~2.5, 50~60 ℃ and 80~120 s, respectively. The result shows that the prepared passivation film has pure black surface and good corrosion resistance. Moreover, the passivation bath doesn't include hexavalent chrome with little environment pollution.

zinc plating coating; trivalent chrome; black passivation; corrosion resistance; electrochemical parameter

2014-10-11

肖 鑫 (1964-),男,教授,研究方向:高耐能性金属与合金电镀与化学镀技术、电镀综合控制技术、特种涂料与涂装技术.

TS194.4

B

1671-119X(2015)02-0065-04