三聚氰胺添加方式对三聚氰胺改性脲醛树脂胶合纤维板性能的影响1)

崔举庆 冯小朴 谷扬 韩书广

(南京林业大学,南京,210037)

蔡志伟 朱军 戴翔 曾灵

(贵州溢鹏木业有限公司) (江苏省产品质量监督检验研究院) (大亚科技股份有限公司)

责任编辑:戴芳天。

胶黏剂对促进木材综合利用,生产物美价廉的木制品,有着极其重要的意义。目前应用的木质材料约70%与胶黏剂有关,木材加工行业是胶黏剂消耗量最大的部门。脲醛树脂(UF)具有胶合性能良好、原料充足、制造简单、使用方便、成本低廉和用量大等综合优势,广泛应用于木材工业中人造板的制造,但甲醛释放成为木质复合材料发展中重要的制约因素。对于如何降低甲醛释放量,前人已经做了很多的工作,包括采用新的合成工艺[1]、降低摩尔比[2]、分次加入尿素[3]、添加改性剂[4-6]、改进热压工艺[7]和使用甲醛捕获剂[8-9]等方法,尤其是在低毒化改性剂这一方向上有大量研究成果。

三聚氰胺改性脲醛树脂是以三聚氰胺、尿素和甲醛为基本原料,在特定工艺条件下制备而成的一种热固性树脂。多官能团的三聚氰胺分子引入UF中,促进了UF形成三维网状结构的交联反应,一方面提高了人造板的耐水性能,另一方面降低了UF中游离甲醛的含量[10]。国内外已经将MUF广泛用于防潮和低甲醛释放的人造板生产,并制定了相应的树脂和产品标准。三聚氰胺可以在反应初期加入,也可以在制备脲醛树脂的中期加入,但是加入三聚氰胺会提高UF胶黏剂的成本。因此,如何使用低用量的三聚氰胺来制造高性能的人造板已成为该领域的研究重点。

笔者通过改变MUF胶黏剂制备中三聚氰胺的添加方式,研究了分次添加三聚氰胺的MUF胶黏剂对中密度纤维板内结合强度、吸水厚度膨胀率、甲醛释放量、弹性模量和静曲强度的影响。

1 材料与方法

1.1 材料

甲醛(37%),工业纯,安徽来安核泰化工有限公司;尿素(98%),工业纯,中国石油化工股份有限公司;三聚氰胺,工业纯,四川天华化工有限公司;氯化铵(99%),分析纯,南京化工试剂有限公司;木纤维取自大亚人造板集团有限公司丹阳工厂。

1.2 方法

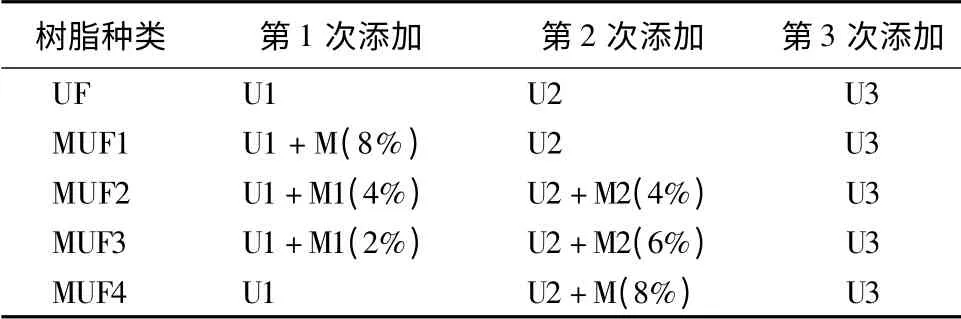

MUF树脂制备。采用n(甲醛)∶n(尿素)=2.0∶1.0、1.5∶1.0、1.1∶1.0和弱碱—弱酸—弱碱工艺,三聚氰胺添加量为8%;甲醛(F)与第1次添加的尿素(U1)和三聚氰胺(M1)一起加入反应釜,在弱碱性90℃下保温一段时间,在弱酸性条件下反应一段时间;加入第2次添加的尿素(U2)和三聚氰胺(M2),至反应终点后调至弱碱性;再加入第3次尿素(U3),迅速降温,出料。

表1 分次添加三聚氰胺合成MUF树脂方案

纤维板制造。首先将木纤维干燥至含水率低于5%;然后将MUF树脂与1%固化剂(NH4Cl)和1%液体石蜡搅拌均匀,将调制好的MUF均匀喷到搅拌中的木纤维表面;施胶量为10%,组坯、热压。热压温度为160℃,三段压力为3.0—2.0—1.0 MPa,各段热压时间均为2 min。采用单层试验热压机压制密度为0.75 g/cm3的纤维板(幅面约为400 mm×400 mm)。

性能测试。内结合强度、甲醛释放量、弹性模量和吸水厚度膨胀率,按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测试。

2 结果与分析

2.1 内结合强度

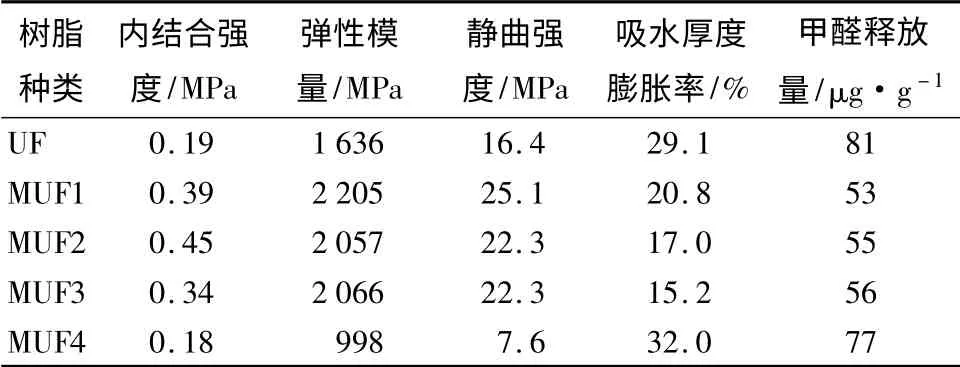

由表2可知,分次加入三聚氰胺后,板材的内结合强度先升高后降低。MUF较UF提高内结合强度是因为n(甲醛)∶n(尿素)=1.1∶1.0的胶层交联程度比较低,三聚氰胺起到了提高胶层的交联反应和交联网络刚性的作用。其中MUF2的内结合强度最高,MUF3内结合强度降低,MUF4内结合强度已经低于UF胶黏剂。分次添加三聚氰胺MUF使制造的纤维板内结合强度继续提高,由于三聚氰胺反应活性大,使胶黏剂的交联反应增强,特别是后期加入的三聚氰胺增加了界面反应,进一步提高了纤维板的内结合强度。但继续增加后期的三聚氰胺,会带来三聚氰胺参与缩聚反应不完全,导致内结合强度降低。

2.2 弹性模量和静曲强度

由表2可知,随着三聚氰胺的加入,板材的静曲强度和弹性模量先升高后降低。而且第一次加入三聚氰胺越多,弹性模量和静曲强度越高,或第二次加入三聚氰胺越多性能越差。这种结果与三聚氰胺参与的缩聚程度有明显的关系。同时发现第一次加入三聚氰胺为25%时,弹性模量和静曲强度下降得并不十分显著,这与三聚氰胺的高反应活性有关。参与缩聚反应的三聚氰胺越来越少,最终导致胶层交联强度的不足,三聚氰胺在交联网络中并不能增加交联网络的内聚强度和刚性,最终使静曲强度和弹性模量降低到UF胶层的水平。

2.3 吸水厚度膨胀率

由表2可知,加入三聚氰胺后纤维板的吸水厚度膨胀率先降低后升高。吸水厚度膨胀率降低是因为三聚氰胺与UF共聚而在胶层的三维网状结构中引进了耐水的三氮杂环,从而提高了胶层的耐水性,有效降低了纤维板的吸水厚度膨胀率。分次加入三聚氰胺能够进一步降低吸水厚度膨胀率是因为后期加入的三聚氰胺在胶层中起到了防水剂的作用,最终导致板的吸水厚度膨胀率越来越小。而全部在第二次加入三聚氰胺,由于纤维板的物理力学强度较低,从而表现出吸水厚度膨胀率升高。

表2 分次添加三聚氰胺对纤维板内性能的影响

2.4 甲醛释放量

由表2可知,随着三聚氰胺的加入,甲醛释放量先降低后升高。一次加入全部三聚氰胺情况下甲醛释放量最低,因为三聚氰胺反应活性大,使甲醛及其衍生的羟甲基反应更完全。分次添加三聚氰胺使得甲醛释放量先缓慢变化后显著升高。因为第二次加入的三聚氰胺虽然参与缩聚的程度降低,但一部分未反应的三聚氰胺可以起到捕获甲醛的作用,与参与缩聚的三聚氰胺一起贡献较低的甲醛释放,基本在55μg·g-1(E1级);而三聚氰胺完全第二次加入,虽然三聚氰胺可以捕获一部分甲醛但缩聚不完全使得甲醛释放重新达到很高的水平。因此,综合纤维板的物理力学性能、耐水性和甲醛释放量,分次加入三聚氰胺有利于提高板材的综合性能,与三聚氰胺添加方式对胶合板性能的影响结果一致[11]。

3 结论

分次添加三聚氰胺有利于提高纤维板的物理力学性能,降低吸水厚度膨胀率,对E1级板材的甲醛释放量影响不大(E1级)。因为后期加入的三聚氰胺一方面提高了MUF树脂与纤维的反应能力,另一方面起到了防水剂的作用。最优配方为随第一次尿素一起投入总质量50%的三聚氰胺,剩余三聚氰胺随第二次尿素加入。综合纤维板的物理力学性能、耐水性和甲醛释放量,分次加入三聚氰胺有利于提高板材的综合性能。

[1]顾继友,樋口光夫,森田光博,等.强酸性条件下合成的脲醛树脂浸渍纸的拉伸强度[J].中国胶黏剂,1998,7(2):5-7.

[2]范东斌,李建章.低摩尔比脲醛树脂胶黏剂研究进展[J].中国胶黏剂,2006,15(8):33-36.

[3]张长武,刘赢,韩立超.脲醛树脂分子量分布与胶合性能关系的研究(续):分次加尿素对脲醛树脂分子量分布与胶合性能的影响[J].林业科技,2000,25(5):34-37.

[4]林昌镇,顾继友.三聚氰胺改性脲醛树脂胶黏剂研究进展[J].粘接,2001,22(5):29-32.

[5]胡庆堂.E1级三聚氰胺改性脲醛树脂的研制[J].人造板通讯,2005(9):23-27.

[6]韩书广,吴羽飞.聚乙烯醇改性脲醛树脂化学结构及反应的13C-NMR研究[J].南京林业大学学报:自然科学版,2007,31(3):78-82.

[7]沈隽,刘玉,朱晓冬.热压工艺对刨花板甲醛及其他有机挥发物释放总量的影响[J].林业科学,2008,45(10):130-133.

[8]李醛晓树平脂,的程研瑞究香[,J]谭.海中彦国.胶S i黏O2剂改,2性0 0中7,密16度(3纤):维28板-(30M.DF)用脲

[9]刘军海,杨海涛,刁宇清,等.甲醛捕获剂捕获性能的研究[J].林业科技,2008,33(4):49-53.

[10]赵临五,王春鹏.脲醛树脂胶黏剂:制备、配方、分析与应用[M].第2版.北京:化学工业出版社,2009.

[11]李陆民,朱丽滨,顾继友,等.三聚氰胺添加方式对胶合板用UF胶黏剂性能的影响[J].中国胶黏剂,2012,21(12):37-40.