提高再生铜阳极板外观质量的生产实践

秦运辉

提高再生铜阳极板外观质量的生产实践

秦运辉

叙述了再生铜阳极板外观质量存在的缺陷,分析了原因,通过相应的改进措施,提高了阳极板外观质量的合格率,减轻了工人劳动强度,降低了生产成本。

再生铜; 阳极板; 外观质量; 影响因素

0 前言

某再生铜冶炼公司于2011年11月投产,设计产能为年产30万t阴极铜。该公司熔炼厂安装有2台350 t精炼摇炉、2台250 t NGL生产阳极铜,与之配套的是2套M18双圆盘浇铸机,采用能耗低、效益佳的“一段法”工艺,处理品位不小于85%的废杂铜,生产出含铜大于99.2%的阳极铜供电解厂使用。

铜阳极板合格的外观质量,是保证电解工序连续、稳定生产的前提条件。火法精炼生产出的每块铜阳极板,其外观质量和重量必须符合要求。若阳极板单重偏高,则电解周期内残极率高;而单重偏低,则需提前吊换阳极。如果阳极板表面粘附杂物或有凸出鼓泡、板筋,则容易引起短路,造成阴极铜外观质量和整体品质下降。铜阳极板外观质量经过修整仍无法达标准的,只能回炉处理,导致天然气单耗上升,生产成本增加。

该公司电解工艺阳极板同极间距为100 mm,阴极电流密度为220~300 A/m2,电解工艺对铜阳极板的外观要求如下:单块重量370~400 kg(根据生产电流密度进行调整),耳部及附近无裂纹。面部长990±10 mm,模面宽960±5 mm,浇铸面宽978±10 mm,两耳宽1 314±10 mm,板厚48±5 mm,耳厚38±5 mm,耳部歪斜≤8 mm,板筋、顶突≤10 mm,毛刺、鼓泡≤8 mm,

1 生产概况

1.1 阳极板单块重量保持稳定

该公司配置的M18双圆盘浇铸机,采用差量法电子称量系统,浇铸过程中所有称量数据都显示在电脑屏幕上,可非常直观地反映各阶段的浇铸数据。差量法称量的工作原理是,当中间包分配给浇铸包的铜水重量达到设定装载值后,开始浇铸阳极板,待浇铸包倒出设定重量的铜水时停止浇铸[1]。由于整个浇铸过程中重量清晰可见,并且平时定期校正电子称,所以无论是手动浇铸、半自动浇铸还是全自动浇铸,投产至今,生产的铜阳极板单块重量偏差均非常小,电解工序残极的重量也保持稳定。

1.2 阳极板有毛刺飞边

合格的铜阳极板应该没有毛刺飞边,但生产中浇铸出的阳极板或多或少都有毛刺飞边,浇铸不顺利时甚至会出现单炉半数以上阳极板需要人工修整的情况。不仅影响阳极板外观质量的合格率,还要花费大量的人力、物力修整阳极板,增加了员工的劳动强度,增大了生产成本。 图1为阳极板毛刺飞边。

图1 阳极板毛刺飞边

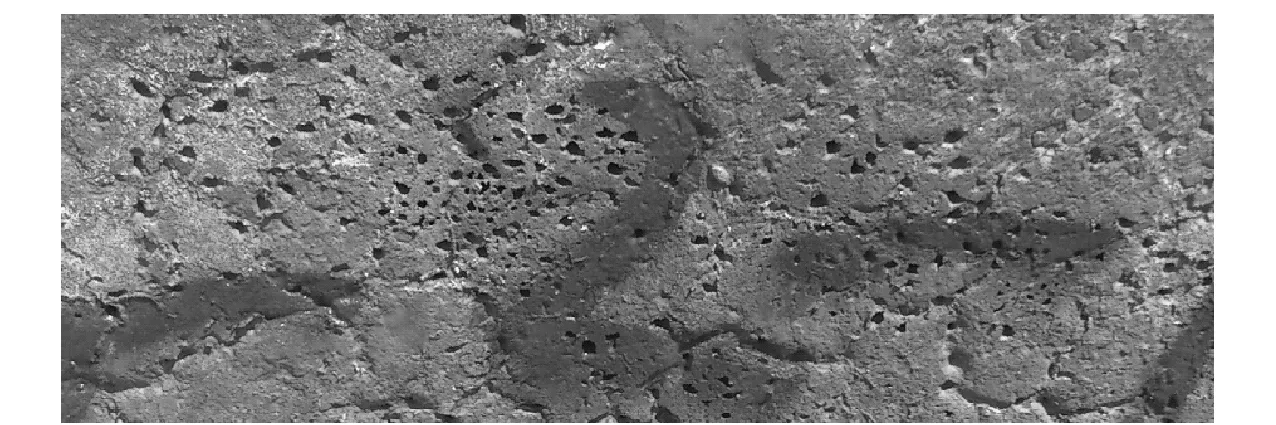

1.3 阳极板模面板筋、气孔多

该公司投产一段时间后,铜阳极板模面开始出现一些向外突出的板筋,这类板筋大多数纵横交错分布,在电解工序中缩短了极间距,严重的会引起短路,导致电流密度在板面上分布不均匀,阴极铜局部长粒子,影响阴极铜的质量[2]。而另一个长期存在的问题是气孔,虽然气孔对电解生产的影响不是很明显,在外观标准中也未作规定,但从实际生产情况来看,对应气有孔存在的模面,电解得到的阴极铜板面质量普遍偏低。图2为阳极板上的气孔。

图2 阳极板上的气孔

1.4 阳极板耳部断裂

生产中存在部分阳极板耳部开裂甚至断裂的情况,该类阳极板即使其他外观指标均符合要求,但由于无法安装入槽,只能回炉处理,导致天然气单耗上升,生产成本增加。图3为耳部断裂的阳极板。

图3 耳部断裂的阳极板

1.5 阳极板浇铸面鼓泡、夹带杂质

ISA法电解工艺要求,阳极板的鼓泡高度不超过8 mm,在实际生产中,鼓泡一直是影响阳极板外观质量合格率的一个重要因素。大大小小的鼓泡分布在浇铸面上,鼓泡为空心的且非常松脆,进入电解液之后,鼓泡铜皮极易脱落。

此外,一些浇铸料或精炼渣也经常附着在浇铸面上,这类杂质大多不参与阳极板电解作业,在电解初期就掉落至电解液内。

阳极板的鼓泡铜皮和夹带的杂质都会对电解液造成影响,使出现短路和阴极铜长粒子的可能性增大。图4 为阳极板上的鼓泡和杂质。

图4 阳极板上的鼓泡和杂质

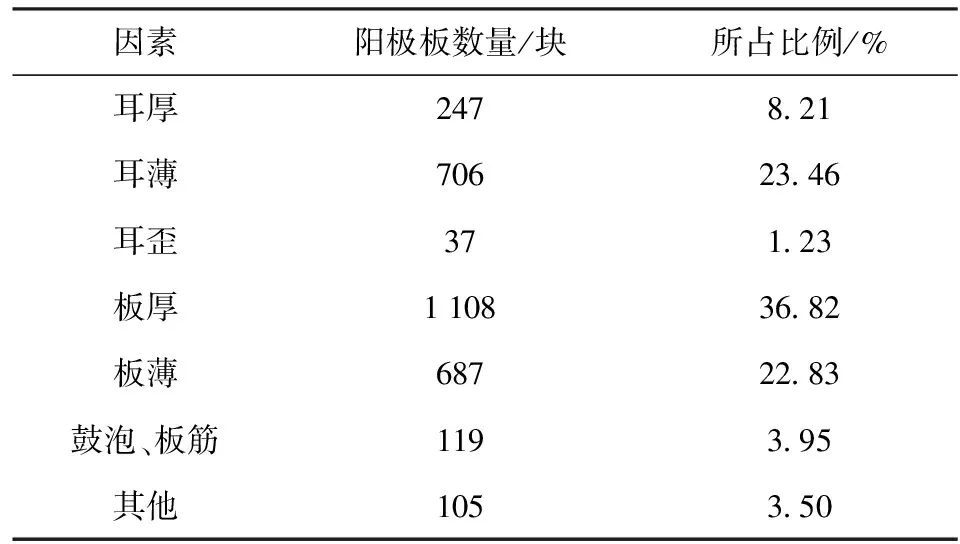

1.6 阳极板面、耳部厚度不均

电解厂采用从加拿大进口的阳极机组,经过机组检测达到公司标准的阳极板方能进入泡洗槽,反之则被退回。阳极机组通过红外线12个点来检测阳极板各部分厚度。投产以来,除了阳极机组进行自动检测外,质检员也进行人工检测。阳极板厚度不均集中表现在板面上薄下厚、左厚右薄、耳部偏薄。阳极板厚度不均会造成电解工序短路、电流密度不均、残极率升高等,极大地影响了电解生产。

表1为2012年1月影响阳极板外观质量因素所占比例,其中阳极板厚度问题所占的比例最高,达59.65%。

表1 2012年1月影响阳极板外观质量因素所占比例

2 原因分析

2.1 毛刺飞边

按照阳极板四周的方向,毛刺飞边可分为左右方向和上下方向两类。

左右方向的毛刺飞边主要是由于圆盘浇铸机运行不稳定造成的。圆盘浇铸机采用的是中心轴支撑,圆盘并没有设置启停限位,是在控制系统内设定好转动曲线,利用曲线控制驱动电机的运转和停止,从而达到圆盘转动的目的。圆盘转动是非平滑运动,转动速度在启停两个时间节点上会出现突变点,尤其是启动时,驱动电机突然的运作会引起圆盘较大晃动,此时模子里的铜水尚未凝固,铜水会随圆盘左右晃动,形成左右方向的毛刺飞边。

阳极板上下方向的毛刺飞边主要是浇铸包浇铸速度过快引起的。

首先,同圆盘转动曲线一样,浇铸包的运行也由一条浇铸曲线控制,浇铸曲线应由最适宜的浇铸速度来确定,合适的浇铸速度应该遵循“先慢后快再慢”的控制理念[3]。如果在浇铸初期就采用较快的浇铸速度,会造成刚刚浇进模子里的铜水四处飞溅,在模子上方结冷铜;而浇铸末期采用较快的浇铸速度,则容易冲刷模子内已浇铸的铜水,造成阳极板下方产生毛刺飞边。

其次,在整炉铜水浇铸作业中,会出现一些非理想的状况,所以浇铸工会把浇铸模式从自动换成手动,而手动浇铸对浇铸工的技能熟练程度有非常高的要求,一般手动浇铸均难以达到最理想的浇铸速度。

第三,整炉铜水浇铸作业时长达3.5~4 h,甚至一个班次出现连续出铜的情况,员工面对高强度的劳动,就有可能人为调快浇铸速度,期望以此缩短作业时间,降低劳动强度[4],由此增加毛刺飞边产生的数量。

2.2 模面板筋、气孔多

圆盘浇铸机使用的模具有钢模和铜模两种,钢模为直接采购回来使用,铜模是该公司用钢母模浇铸成型的。两者有着各自的优缺点:钢模浇铸出来的阳极板外观质量较好,但使用周期短,到后期模子破损率高;铜模使用周期长,但浇铸出来的阳极板外观质量较钢模差,浇铸铜模和废铜模回炉均会增加生产成本。

对比两种模具的使用情况发现,钢模在使用后期会出现龟裂,集中在模子中心部位,铜水浇铸到模子的过程中,会渗进裂痕,冷却后便形成板筋,而铜模很少出现龟裂现象。钢模出现龟裂的原因有两个:一是模子在同样的冷热交替的使用环境中,钢的延展性比铜的延展性低,所以钢模易形成龟裂。铜水的出炉温度约为1 220 ℃,经过溜槽、中间包、浇铸包后,浇铸温度降至约1 120 ℃,而浇铸前钢模温度约50 ℃,与铜水接触后温度骤升,经过冷却水系统冷却过后又降至130 ℃左右,模温反复变化,造成龟裂形成;二是模子中心恰好是与浇铸铜水的接触点,与铜水接触时间最长,受到的冲刷力最大,长此以往也加速形成模子龟裂。

在阳极板模面出现的气孔属于较浅的侵入性气孔。侵入性气孔主要是由脱模剂中的水分蒸发造成的,当铜水浇铸到模子内时,脱膜剂中的水分在此之前没有全部蒸发,残留的水分在1 120 ℃的高温铜水下快速蒸发,形成许多高气压的中心点,水蒸气从铜水底部侵入铜液中,在铜水表面未凝固前,从铜水的表面逸出。当铜水表面凝固后,来不及逸出的气体被封闭在铜水里,使阳极板产生侵入性气孔,这些气孔侵入较浅,主要集中在阳极板的模面和两侧[5]。

2.3 耳部断裂

阳极板耳部断裂的原因,主要是由于模子温度冷却不够,尤其是模子的耳部位置冷却不够,导致浇铸好的阳极板在预顶起时,依然存在较强的高温变形能力使耳部不易脱模,从而导致耳部形变、产生裂纹,甚至在顶起时被卡在模内,导致耳部极度弯曲。耳部形变、存在裂纹的阳极板冷却之后,在叉车运送过程中或阳极机组整形、上板的时极易发生断裂。

2.4 浇铸面鼓泡、夹带杂质

鼓泡产生的原因主要有三方面:一是由于铜水的温度较高,使得气体在铜水中的溶解度增大,阳极板在铸完后,表面先于内部冷却而凝固,随着温度的降低,气体在铜水中的溶解度急剧下降,析出的气体开始外溢,而此时阳极板表面已结成一层硬壳,溶解在铜水中的气体外溢受阻,内部压力不断升高将阳极板表面顶起,从而形成 “鼓泡”[6];二是模子温度随浇铸时间的推移而升高,模温越高则浇铸出的阳极板降温越慢,从而导致阳极板内气体的析出速度降低;三是当精炼好的阳极铜含氧量低于0.05%时,溶解在铜水中的氢急剧增加,浇铸时又大量析出,形成鼓泡。

浇铸面夹带的杂质,大致有两类,一类是砌筑溜槽、中间包、浇铸包时的浇铸料,在浇铸过程中散落下来,随铜水一同浇铸到模子内;另一类是精炼渣,这主要是精炼工序中造渣不理想、炉前工放渣操作不到位,炉内残留过多的炉渣造成的。浇铸料和精炼渣的密度都比铜低,所以粘附在浇铸面上。

2.5 板面、耳部厚度不均

该公司采用差量法电子称量系统,保证了阳极板单块重量稳定,而出现板面、耳部厚度不均,主要是因为吊放在双圆盘浇铸机上的模子水平度存在偏差,导致浇铸出的阳极板厚度不均;其次是铜水含氧高于0.2%或出铜温度低于1 200 ℃时,均会造成铜水流动性变差,其很难顺利地流进模子耳部,导致阳极板耳部不饱满,即厚度偏薄。

3 改进措施

根据上述分析,结合生产实际,该公司将造成铜阳极板外观质量的缺陷原因归纳为以下几个方面:阳极铜的出炉温度、含氧量过高或过低造成阳极板鼓泡、板筋、气孔和厚度不均;精炼渣型和放渣操作不理想导致阳极板夹带杂质过多;浇铸速度过快会产生飞边毛刺;浇铸喷淋水和冷却水流量、模子的使用和保养情况直接影响阳极板的外观质量。对此,有针对性地进行了改进。

3.1 控制阳极铜的出炉温度

铜水从精炼炉流出到浇铸包的过程中,温度降低约100 ℃。当铜水温度大于1 250 ℃的时,对于铜模,浇铸期间很容易出现粘膜现象;对于钢模,会加快模子的破损速度。当铜水温度小于1 200 ℃时,铜水粘度增大,流动性不好,浇铸的阳极板耳部不饱满,溜槽、中间包和浇铸包冷铜粘结严重,而冷铜的增多又进一步恶化浇铸条件,使铜水温度下降加剧,以致最终无法进行浇铸。因此该公司将铜水出炉温度控制在1 220~1 235 ℃。

3.2 改善精炼渣型和放渣操作

强化炉前操作,在加料之前,依照各类废杂铜的杂质含量,制定科学合理的入炉配料单,并根据炉内实际情况调整石英、造渣剂等辅料的加入量。氧化造渣阶段,在加料口处增设一根风管,加大对炉内熔体的搅拌力度,将精炼渣型控制在较理想的状态。放渣阶段尽可能地将浮在铜水上层的精炼渣倒完,为后续的还原和浇铸工序提供良好的工作条件。

3.3 控制阳极铜的含氧量

精炼好的阳极铜含氧高于0.2%时,会导致铜水的流动性变差,浇铸的阳极板表面粗糙、起氧化皮、耳部不饱满;当含氧低于0.05%时,溶解在铜水中的氢会急剧增加,并在浇铸时又大量析出,造成浇铸面鼓泡产生。所以该公司将阳极铜含氧控制在0.06%~0.09%范围内。

3.4 控制浇铸速度

无论是自动浇铸还是手动浇铸,浇铸速度都应遵循“慢—快—慢”的模式。对于自动浇铸,在浇铸之前就必须开始调试圆盘浇铸机,设定好浇铸曲线,浇铸作业中不得随意更改浇铸曲线;而手动浇铸,对浇铸工的操作技能要求非常高,只有理论和实践相结合,日积月累不断强化操作技能,才能减少毛刺飞边的产生。

3.5 控制浇铸喷涂水和冷却循环水的流量

浇铸机配套的自动喷涂装置,在一定程度上降低了人工喷涂的劳动强度,但喷涂水的流量直接影响空模子内的脱模剂数量。自动喷涂装置也必须在浇铸之前调试完毕,在浇铸过程中密切关注喷涂出的脱模剂数量,如果浇铸条件不理想甚至不断恶化,则关闭自动喷涂,避免残留模子内的水分过多产生气孔。

该公司的圆盘浇铸机冷却循环水分为上下两部分,均有6个喷头。上部分主要冷却刚浇铸出来的阳极板以便其成型,下部分则主要对模子进行冷却。废阳极岗位人员控制上部分冷却水喷头的开关,并根据阳极板浇铸面的冷却情况适时调节各个喷头的冷却水流量;浇铸工则依据废阳极岗位人员提供的信息和脱模剂水分蒸发情况,调节下部分的冷却水流量,保证模子温度在130 ℃左右。

后期该公司对其冷却循环水系统做了一次技术改造,将上下部分的冷却喷头各增加2个,都达到8个喷头,更有效地控制模子温度,减少鼓泡的产生。

3.6 提高生产意识,开展精细化管理

(1)提高员工的责任心,做好浇铸前的调试工作,不能随意修改设定好的生产参数。调试浇铸机时用天然气烘烤模子,检查模子破损情况;浇铸工在浇铸初期的三圈内,快速定位浇铸出不合格板的模子,及时调整模子水平度。对通过修整可以达到标准要求的阳极板,要尽心修整。

(2)实行全员全岗位培训,实现员工一专多能,在生产中实行轮岗制,树立员工大局观。

(3)定期进行工艺检查,着重对精炼渣含铜、阳极铜含氧和出炉温度进行监控。

(4)开展精细化管理,制定详细的考核制度,奖惩分明,提高员工积极性,营造良好的工作氛围。

4 改进后的效果

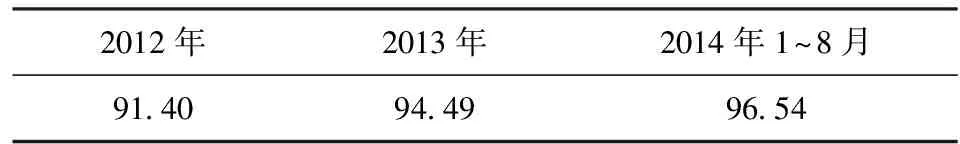

该公司从2011年投产以来,经过不断摸索和总结,找到了适合自身发展的道路,针对各项影响阳极板外观质量的因素,逐一排查,有的放矢,终于使再生铜阳极板外观质量合格率大幅提高,投产以来阳极板外观质量合格率见表2。

表2 投产以来阳极板外观质量合格率 %

5 结语

投产3年来,该公司理论结合实践,通过控制阳极铜的出炉温度和含氧量、精炼渣型和放渣情况、浇铸速度和自动喷涂水、冷却循环水的流量以及各项工作的精细化管理,显著提高了阳极板的外观质量,减少了废板的产生,同时也降低了生产运营成本,为实现“降本增效” 的科学管理目标增添了强有力的砝码。

[1] 黄奇志.提高圆盘浇铸机阳极铜板质量的探讨[J].有色冶炼,2002,(4):42-44.

[2] 冯治兵.高纯阴极铜生产研究[J].甘肃冶金,2010,(5):43-46.

[3] 梁国美,付鹏飞.新型圆盘定量浇铸控制系统的开发与应用[J].有色设备,2010,(2):9-12.

[4] 周建民.影响铜阳极板物理规格的因素及对策探讨[J].有色冶金设计与研究,2013,(6):25-29.

[5] 黄太祥.减少铜阳极板中气孔的探讨[J].中国有色冶金,2007,(5):29-32.

[6] 金永新.提高铜阳极板物表质量的生产实践[J].有色金属(冶炼部分),2003,(5):24-26,32.

(广西有色再生金属有限公司, 广西 梧州 543103)

Production practice of improving the appearance quality of recycled copper anode plate

QIN Yun-hui

This paper described the defects of appearance quality of recycled copper anode plate, and the causes were analyzed. Through the corresponding improvement measures, qualified rate of the anode plate appearance quality was improved, the labor intensity of the workers and the cost of production were reduced.

recycled copper; anode plate; appearance quality; affecting factors

秦运辉(1990—),男,广西桂林人,学士,助理工程师,从事再生铜冶炼和金属平衡管理工作。

2014-- 09-- 29

2015-- 05-- 27

TF811

B

1672-- 6103(2015)05-- 0018-- 04