控制锌锭中杂质铁的生产实践

丁双玉, 翟爱萍, 李冬波

控制锌锭中杂质铁的生产实践

丁双玉, 翟爱萍, 李冬波

针对锌锭熔铸过程中杂质铁超标问题,研究了锌液温度与铁溶解度的关系,分析了锌锭铁含量较高的原因。在生产中采取相应的措施,使锌锭铁含量得到有效地控制,提高了0#锌品级率。

锌锭; 熔铸; 铁; 温度控制

0 前言

豫光锌业有限公司10万t/a湿法炼锌一期系统于2005年投产,二期系统于2008年投产,目前锌锭年产量达到24万t。在以往的生产中,锌锭中的铅、铜、镉等杂质元素均能够有效地控制,但铁的含量却波动较大,经常超标。针对杂质铁超标问题,企业多方面查找原因,统计分析,从铁的化学性质和锌锭生产环节控制入手,改进工艺操作,最终将锌锭铁含量稳定在0.000 5%以下,优于0#锌锭的标准,锌锭含锌达99.995 5%以上。

1 锌锭铁含量较高的原因分析

1.1 化学原因

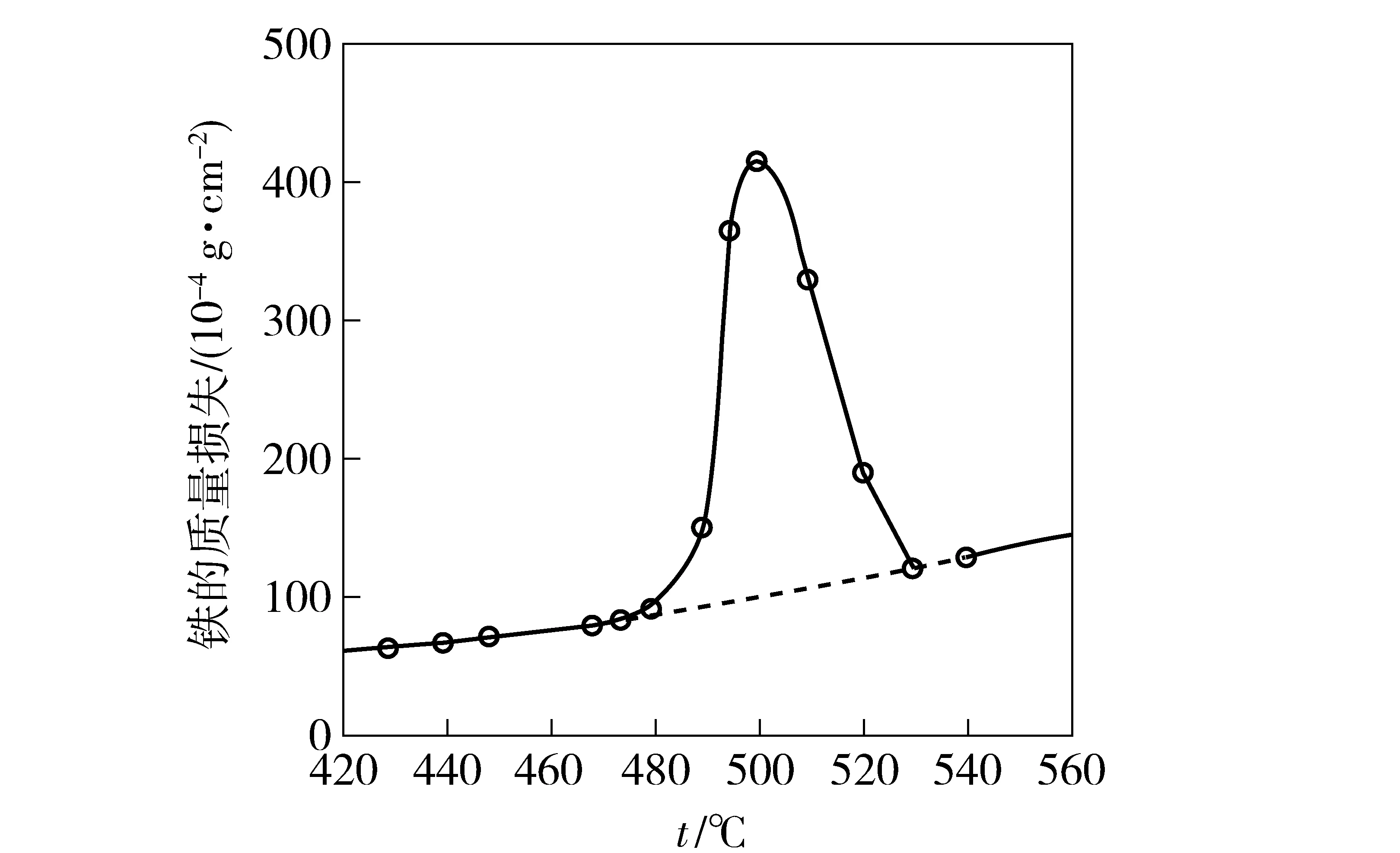

铁元素在高温锌液中有一定的溶解度,高温锌液对铁容器有一定的腐蚀,腐蚀程度主要与温度有关。图1为铁在高温锌液中的溶解度曲线,可以看出,温度低于480 ℃时,铁在锌液中的溶解度随着温度升高缓慢上升;温度在480~530 ℃时,铁的溶解度出现一个突兀的“尖峰”;锌液温度高于530 ℃,铁的溶解度上升的斜率又恢复为缓慢上升的态势。从图中还可看出,铁的溶解度在510 ℃左右时达到最高点,约为480 ℃时的4倍。因而熔铸过程中应尽力避开480~530 ℃铁的“易溶温度区间”。

图1 锌液温度与铁溶解度的关系

1.2 生产控制环节存在的问题

为了彻底解决锌锭铁含量超标问题,对各个生产控制环节进行排查,发现存在一系列的漏洞,主要有4个方面:修炉及新砌炉开炉时操作不当;熔铸物料中夹带铁器;熔铸现场铁制工具管理不善;浇铸和取样过程操作不当等。

1.2.1 修炉和新砌炉开炉操作不当

(1)修炉操作不当。工频感应炉在运行1~2年后会出现感应体漏锌现象,此时需要修炉。更换旧感应体时,要将炉内的锌液非正常浇铸成锭或人工转入其他炉子,过程持续约8 h,所使用的工具均为铁制品;同时为降低锌液凝固速度,更换感应体时需将炉内温度提高至520 ℃左右,该温度正处于铁的“易溶温度区间”,从而导致锌锭铁超标。修炉过程中,锌锭中铁含量最高时可达0.01%以上,这部分锌锭约有300 t左右,极大地制约了0#锌品级率的提升,影响锌锭中锌含量超过99.995 5%。

(2)新砌炉开炉操作不当。 熔铸车间感应炉重新砌筑后开炉使用废旧木材烘炉,这些废旧木材中间往往夹带有铁钉,人工方法很难彻底去除,由此造成开炉后锌锭铁超标,往往也达到0.01%以上,这部分锌锭约有180 t。

1.2.2 熔铸物料中夹带铁器

(1)析出锌皮中夹带铁器。电解车间的阴极析出锌采用人工剥离,使用的工具为铁质剥锌铲;同时碎锌皮中往往也夹带有一些螺丝帽、垫片及其它铁制品。这种熔铸加工料如果没有有效的检验措施,一旦进入工频感应炉,会造成锌锭铁的超标。

(2)回炉物料中夹带铁器。 熔铸过程中产生的流锌、扒皮渣、机组上的碎锌,其如果掺杂有铁制品,重新回炉时会造成锌锭铁含量超标。

1.2.3 生产现场铁制工具管理存在缺陷

熔铸车间使用的加料钎、铁锨、扒皮铲、扒渣耙等均为铁质工具,使用过程中由于损耗折断而进入炉内熔入锌液,导致锌锭铁的超标。

1.2.4 浇铸和取样操作存在问题

(1)锌液浇铸时使用铁制品导流。浇铸时锌液飞溅,浇出的锌锭极易出现飞边毛刺。为减少飞边毛刺,操作工在浇铸口使用焊条和钢带“导流“,这些铁制品被高温锌液溶解,造成锌锭铁超标。

(2)用不锈钢铲扒皮和铁锨取样。 浇铸过程中,需要对锌锭表面进行扒皮操作,使用的工具为不锈钢扒皮铲,不锈钢铲与高温锌液接触,导致铁溶入锌液。另外,锌锭取样使用铁锨,易使样品铁含量升高,造成样品“失真”。

2 控制锌锭中杂质铁的生产实践

2.1 针对铁的“易溶温度区间”所采取的措施

2.1.1 低炉温试验

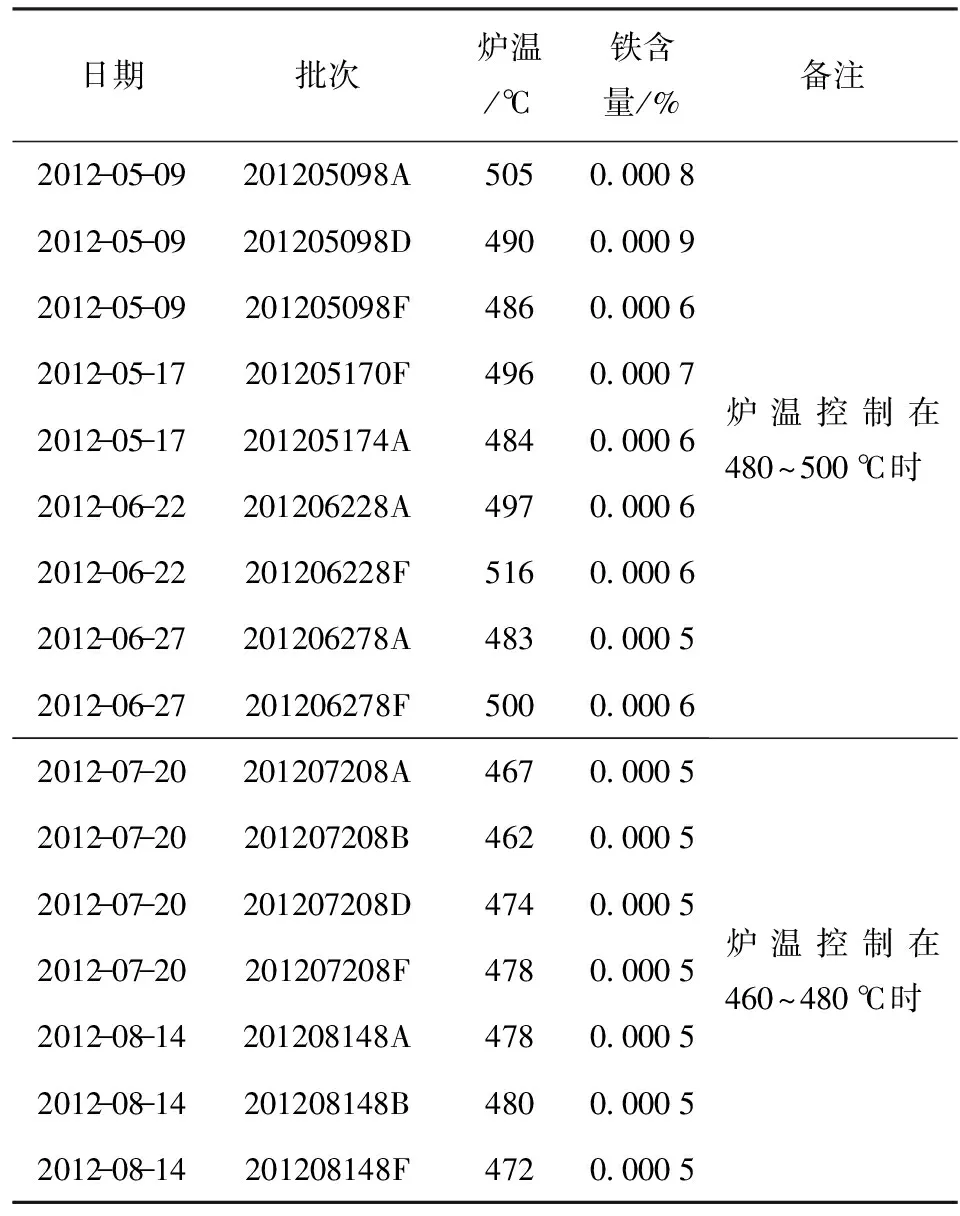

为避开铁的“易溶温度区间”,从2012年6月底开始,在熔铸车间进行了系统试验。将1#、2#炉温度控制在490 ℃以下,4#、5#炉温度控制在500 ℃以下,取样温度在480 ℃以下,观察记录锌锭中铁的含量,验证锌液中铁的溶解度曲线。试验中,绝大多数情况下锌锭铁含量都在0.000 7%以下,仅有极少批次铁含量为0.000 8%、0.000 9%。随着操作的熟练,2012年年底锌锭含铁基本都在0.000 5%以下。2013年全年锌锭含铁均得到有效控制。

2.1.2 控制措施

根据上述试验结果,2013年重新修订《锌业五厂工艺技术要求和操作规程》,将炉温控制在460~480 ℃;采用自动化仪表在线监控炉温,稳定工艺操作。

表1 炉温与铁溶解度关系试验结果

2.2 针对生产控制环节漏洞所采取的措施

(1)修炉倒锌液采用石墨材质的浇包,新砌炉采用煤气烘炉,杜绝外来铁器入炉。

(2)制定《析出锌和碎锌渣转运办法》,严格考核锌皮夹带铁器和碎锌渣,同时熔铸工序对接收的锌皮进行检查,发现夹带铁器予以奖励;熔铸车间所产的流锌、扒皮渣、机组上的碎锌挑出清理后再回炉。

(3)熔铸工序制定现场工器具管理网络图,从控制锌皮夹带、铁制工具入炉、机组上入炉碎锌夹带铁器、炉盖及前室支撑腐蚀四个方面入手,杜绝外来铁器入炉。

(4)用云母板扒皮铲替代不锈钢扒皮铲;重新设计石墨勺浇铸套,杜绝使用钢带或焊条导流;取样工具全部采用不锈钢材质。

2.3 实施效果

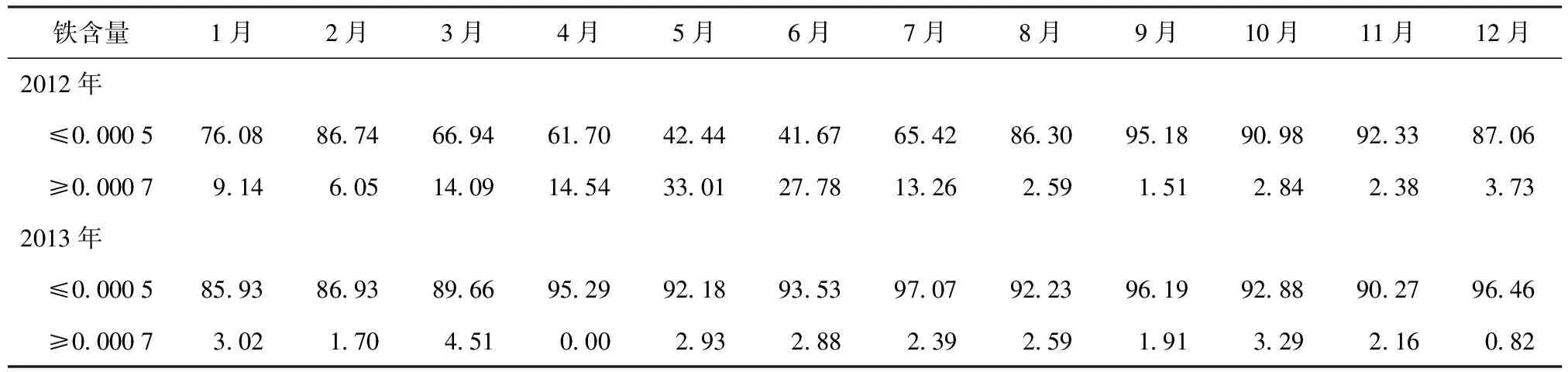

2012年、2013年锌锭中的铁含量统计见表2。

从表2中数据可以看出:通过采取一系列的控制措施,锌锭中铁≤0.000 5%的比例明显升高,铁≥0.000 7%的比例明显降低,从2012年8月开始至2013年12月,锌锭铁含量≤0.000 5%的比例保持在90%以上。

表2 锌锭铁含量统计表(按批统计) %

3 结语

实践证明,熔铸采用合理的操作温度,加强生产控制环节的管理,杜绝外来铁器入炉,降低锌锭铁含量,对于稳定锌锭质量,提高0#锌品级率,具有重要的意义。

[1] 梅光贵,王德润,周敬元,王辉. 湿法炼锌学[M].长沙:中南工业大学出版社,2001.

新工艺让锂离子电池成本减半

美国麻省理工学院的研究人员与一家名为24M的衍生公司合作,开发出一种制造锂离子电池的先进工艺,不仅有望显着降低生产成本,还能提高电池性能,使其更易于回收。

现有的锂离子电池制造方法还是20年前发明的,效率低下,过程繁琐。研究人员于5年前提出了“液流电池”的概念,以带有细微颗粒的悬浮液作为电极,通过泵送的方式在电池中循环。但分析表明,液流电池系统适合于低能量密度电池,对于锂离子电池这样的高能量密度设备而言,意味着成本的增加。

为此,研究人员改进了设计,新版本被称为“半固体电池”:电极材料不流动,是一种类似于半固态的胶体悬浮液。不同于标准工艺需要在衬底材料上添加液态涂层,然后等材料干后才能开始下一道工序,新方法让电极材料始终处于液态,根本不需要干燥。该系统通过使用更少但更厚的电极,将传统电池结构中的分层数量以及非功能性材料的用量减少了80%。

新工艺极大地简化了制造过程,生产成本可降低一半。电池具有柔性并且更加耐用,不仅可弯曲、折叠,即使被子弹穿过也不会受损。这种方法还可以按比例扩大生产,据估计,到2020年,每千瓦时容量的成本将降至100美元以下。

目前24M公司已经在原型生产线上制造了大约10 000块这样的电池,其中大部分正在接受3个工业合作伙伴的测试,包括泰国的一家石油公司和日本重型设备制造商IHI株式会社。新工艺已获得8项专利,另有75项专利正在接受评审。

(河南豫光锌业有限公司, 河南 济源 454650)

Practice of controlling iron impurities in zinc ingot

DING Shuang-yu, ZHAI Ai-ping, LI Dong-bo

According to the problem of iron impurity exceeding the standard in zinc ingot casting process, relationship between liquid zinc temperature and iron solubility was studied, the reasons of high iron content in zinc ingot was analyzed. Taking corresponding measures in production, the iron content in zinc ingot was controlled effectively. The 0# zinc grade rate was improved.

zinc ingot; casting; iron; temperature control

丁双玉(1972—), 女, 河南西峡人, 环保工程师。

2014-- 09-- 16

TF813

B

1672-- 6103(2015)05-- 0015-- 03