固相烧结反应法制备IGZO粉末

孟 璇,陈敬超,贾清翠,杨 波,庄 严,于 杰

固相烧结反应法制备IGZO粉末

孟 璇1, 2,陈敬超1, 2,贾清翠1, 2,杨 波1, 2,庄 严1, 2,于 杰1, 2

(1. 昆明理工大学稀贵及有色金属先进材料教育部重点实验室,昆明 650093;2. 云南省新材料制备与加工重点实验室,昆明 650093)

以高纯度的ZnO、In2O3和Ga2O3等氧化物粉末为原料,经过球磨充分混合并细化后,采用固相烧结反应法制备IGZO(indium gallium zinc oxide)粉末,利用X射线衍射(XRD)与扫描电镜(SEM)对该粉末的物相组成、颗粒表面形貌与粒径等进行观察与分析,研究烧结温度、保温时间及球料质量比对IGZO粉末形貌与结构的影响。结果表明:在保温时间为6 h的条件下,烧结温度为1 100 ℃时,Ga2O3和ZnO反应生成ZnGa2O4,所得粉末以ZnGa2O4相为主,仍有In2O3未发生反应;在1 200和1 300 ℃下烧结均可得到表面形貌不规则的InGaZnO4单相粉末,1 200 ℃下烧结的粉末粒径明显小于1 300 ℃烧结粉末的粒径。1 200 ℃下烧结4 h及以上即可保证固相反应完全,得到InGaZnO4单相粉末。随球料质量比增大,粉末颗粒细化。球料质量比为10:1和15:1条件下制备的IGZO粉末粒径相近,但明显比球料质量比为5:1条件下制备的粉末更细。

IGZO粉末;固相烧结反应法;烧结温度;保温时间;球料质量比;形貌

铟镓锌氧化物(indium gallium zinc oxide,IGZO)是1种透明的非晶金属氧化物半导体材料,由In2O3、Ga2O3和ZnO构成,禁带宽度在3.5 eV左右,导电类型为N型,适用于制作高迁移率薄膜晶体管[1]。以铟镓锌氧化物薄膜晶体管(indium gallium zinc oxide-thin film transistor,简称IGZO-TFT)为代表的金属氧化物薄膜晶体管具有迁移率高、均一性好、透明、制作工艺简单、成本低等优点,可以很好地满足大尺寸液晶显示器和有机发光二级管(organic light emission display,OLED)的需求,成为近几年的研究热点。

国内外学者大多采用固相烧结反应法直接得到IGZO靶材,进而得到薄膜,如DEOK-YONGCHO等[2]用多晶In2Ga2ZnO7靶材制得a-IGZO薄膜。近些年,国内的武汉大学[3]、北京工业大学[4]、华中科技大学[5]、北京交通大学[6]等高校都进行了IGZO薄膜晶体管的研究。陈江博等[7]采用固相烧结反应法制备含有InGaZn4O7和InGaZn5O8的靶材,并采用脉冲激光沉积(pulsed laser deposition,PLD)方法制得IGZO薄膜。上述研究中,均未单独制备或研究IGZO粉体,且制得的靶材物相组成较复杂,不利于后续的研究分析。IGZO粉末作为IGZO靶材的原料,其纯度决定靶材性能的优劣和稳定性;颗粒大小则决定粉末的表面活性和靶材的均匀性、密度等;颗粒形状决定靶材的孔隙率[4]。所以IGZO粉末性能直接影响靶材以及后续制备的薄膜品质。

有研究表明[7−9],In2O3-Ga2O3-ZnO化合物材料中的InGaZnO4,由于In-In之间的电子轨道大的重叠比率,有助于电子的传导,被认为最有希望制备半导体薄膜晶体管的材料。采用固相反应烧结法制备InGaZnO4粉末,简单易行,但获得的粉体粒径大,分布宽[10],烧结工艺参数直接影响粉体的性能。本文作者以高纯ZnO、Ga2O3、In2O3粉末为原料,采用固相烧结反应法制备单相InGaZnO4粉末,研究烧结温度、烧结时间和球料质量比对粉末形貌、粒度的影响,为制备单一相InGaZnO4粉末提供实验依据,并为后续制备性能优良的IGZO靶材及薄膜做准备。

1 实验

1.1 原料与设备

以ZnO(99.99%)、In2O3(99.99%)和Ga2O3(99.999%)等氧化物粉末为原料,用无水乙醇作为球磨介质,用聚丙烯酸和氨水混合制备的聚丙烯酸氨为分散剂。称量设备为梅特勒-托利多仪器(上海)有限公司的AL204型电子分析天平(精度为0.1 mg)。球磨设备为南京大学仪器厂的QM-ISP2型行星式球磨机,烧结设备为合肥日新高温技术有限公司的GXL-30型高温箱式炉。

1.2 IGZO粉末的制备

按物质的量比为1:1:2的比例称量In2O3、Ga2O3和ZnO粉末,与玛瑙球一起放入玛瑙球磨罐中,加入无水乙醇作为球磨介质,添加适量聚丙烯酸氨作为分散剂,球磨18 h,使其充分混合并细化,球磨转速为160 r/min。球磨后的浆料干燥后,放入高温箱式炉中进行烧结,烧结后再手工研磨得到IGZO粉末。

1.3 性能检测

用BDX3200型X射线衍射仪分析IGZO粉末的物相组成,用S-3400N型扫描电镜观察与分析粉末的形貌与粒径。

2 结果与讨论

2.1 烧结温度

固相反应温度一般低于原料粉末的熔点,根据经验,固相烧结反应法的烧结温度取组成成分最低熔点的1/2到2/3之间[4]。ZnO、In2O3和Ga2O3的熔点分别为1 975、1 910和1 900 ℃。结合文献[4],将烧结温度控制在1 000~1 400 ℃。

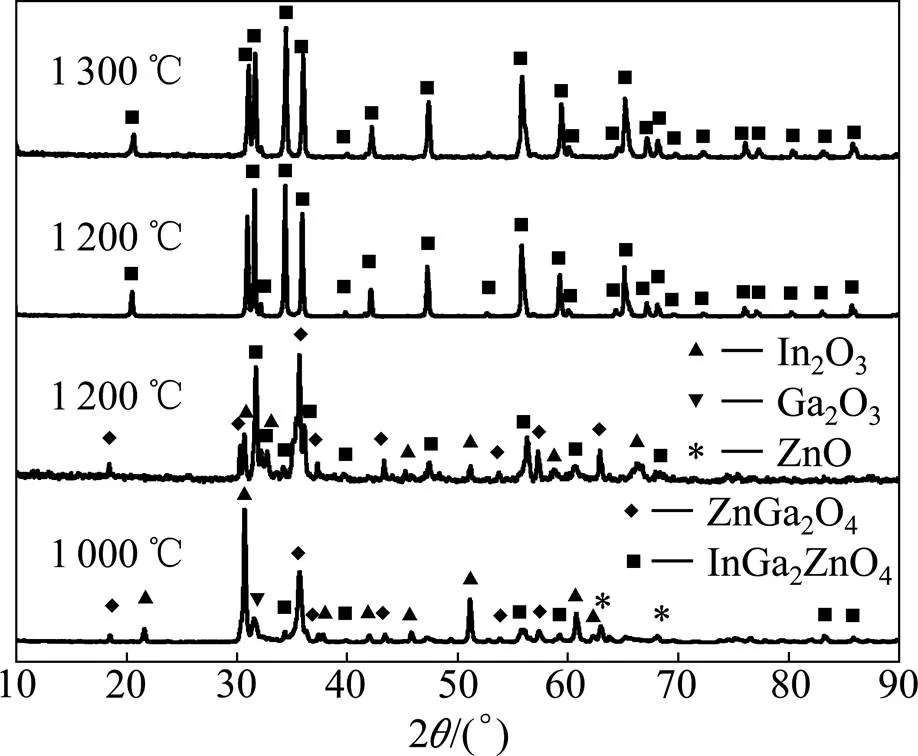

图1所示为球料质量比为10:1、保温6 h、不同烧结温度下制备的IGZO粉末的XRD谱。由图1可看出,烧结温度为1 000 ℃时粉末中生成很少量的ZnGa2O4-(JCPDS:38−1240)相,存在大量的In2O3(JCPDS:65−3170)及少量Ga2O3(JCPDS:41−1103)、ZnO (JCPDS:36− 1451)。这是由于煅烧过程中发生2个主要化学反应,首先原料中的Ga2O3和ZnO在较低温度下反应生成ZnGa2O4,然后ZnGa2O4再与In2O3和ZnO进一步反应得到InGaZnO4。当烧结温度过低时,原料中的主要反应为Ga2O3与ZnO反应生成ZnGa2O4,而且因反应不完全,仍然有这2种原料物相存在。烧结温度升至1 100 ℃时InGaZnO4相及ZnGa2O4相开始增多,但以ZnGa2O4相为主,仍有In2O3未发生反应。这是因为烧结温度基本满足了Ga2O3和ZnO生成ZnGa2O4的要求。烧结温度为1 200 ℃时,样品中只检测出InGaZnO4相,说明此温度已满足生成InGaZnO4的反应要求,而且反应完全,得到InGaZnO4单相粉末。进一步升高烧结温度至1 300 ℃时粉末仍为InGaZnO4单相。由此可知烧结温度为1 200~1 300 ℃时固相反应完全,得到InGaZnO4单相粉末。此结论与LO[ 11]得到的1 200 ℃的IGZO靶材烧结温度一致。

图1 不同烧结温度下得到的IGZO粉末的XRD谱

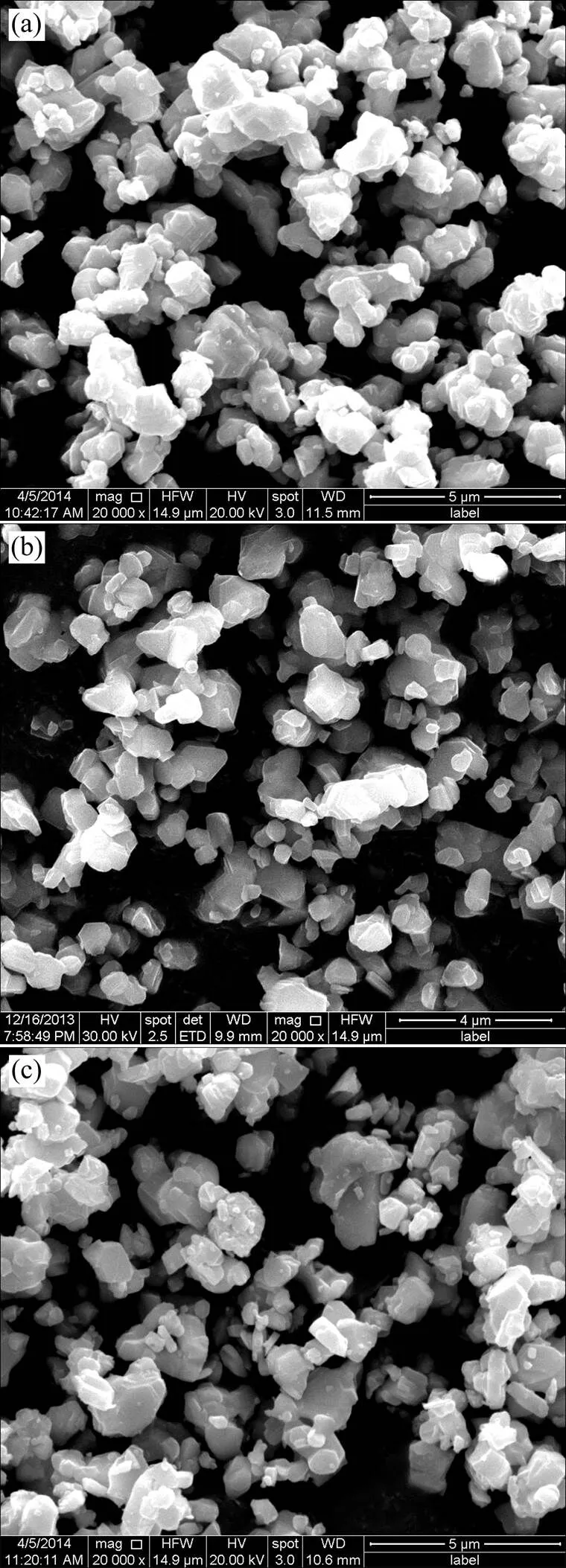

图2所示为分别在1 200 ℃和1 300 ℃下烧结的IGZO粉末SEM形貌。由图2可看出粉末存在较严重的团聚现象,而且颗粒形貌较不规则,这是由固相反应的非均匀形核所致;1 200 ℃下烧结的粉末粒径明显小于1 300 ℃烧结的粉末粒径,这是由于晶粒形成后继续加热,在界面曲率驱动力下小颗粒向大颗粒扩散、大颗粒不断长大的结果。粉末粒度决定粉末的表面活性和后期制备靶材的均匀性、体密度等[7],粉末粒度越小表面活性越大,后期制备的靶材越致密,均匀性越好。

综合上述分析可知,在1 200 ℃和1 300 ℃下烧结均可得到InGaZnO4单相粉末,粉末表面形貌不规则,1 200 ℃下获得的粉末粒径相对较小,而且更加节能、经济,所以烧结温度选择为1 200 ℃。

2.2 保温时间

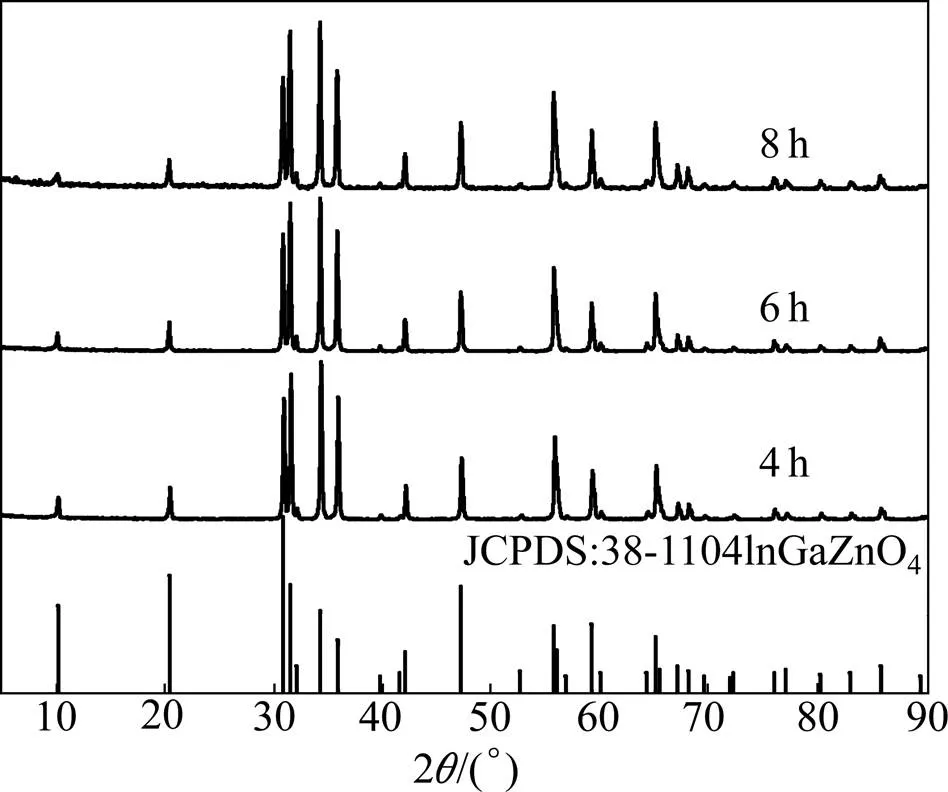

图3所示为在1 200 ℃下分别保温4、6和8 h所得粉末的XRD谱。从图3可看出在不同保温时间下获得的IGZO粉末XRD谱基本一致,与标准卡片吻合很好,均得到了很好的InGaZnO4单相粉末,说明在1 200 ℃下烧结4 h及以上即可保证固相反应完全。固相反应是由参与反应的离子或分子经过热扩散而生成新的物相,但固体中的扩散较难进行,过程较缓慢,所以需要一定保温时间才可使固相反应完全。本研究所选取的原料粉末粒度较小,且经过了18 h的球磨,大大增加了粉末的表面活性,固相反应较容易发生;由于In2O3、Ga2O3、ZnO相的标准XRD谱与InGaZnO4相有一些重合,而且XRD物相分析精度有限,导致保温4、6和8 h所得粉末的XRD谱没有明显差异。经过上述分析并结合文献[12],将保温时间定为6 h。

图2 烧结温度分别为1 200 ℃和1 300 ℃时IGZO粉末的SEM形貌

图3 不同保温时间下IGZO粉末的XRD谱

2.3 球料质量比

图4所示为In2O3、Ga2O3和ZnO组成的混合粉末在球料质量比分别为5:1,10:1和15:1条件下球磨18 h,然后在1 200 ℃下保温6 h获得的IGZO粉末表面SEM形貌。由图可见,采用不同的球料质量比进行球磨,制得的IGZO粉末都有一定的团聚现象,而且都为不规则粉末颗粒。球料比为10:1和15:1条件下IGZO粒径大小相近,但明显小于球料比为5:1条件下制备的粉末粒径。由此可见增大球料比,可使粉末细化,因为随球料比增大,粉末与磨球之间的碰撞几率和碰撞面积增大,因而得到的粉末颗粒粒径减小。但当粉末细化到一定程度时,粉末表面能增大,很容易团聚,即使再增大球料比,也无法使粉末进一步细化[12]。所以合适的球料质量比为10:1。

图4 不同球料质量比条件下制备的IGZO粉末SEM形貌

3 结论

1) 将ZnO、Ga2O3、In2O3粉末进行混合球磨,然后通过固相烧结反应法制备IGZO粉末,在保温时间为6 h的条件下,烧结温度为1 100 ℃时,所得粉末以ZnGa2O4相为主,仍有In2O3未发生反应;在1 200 ℃和1 300 ℃下烧结均可得到不规则形貌的InGaZnO4单相粉末。1 200 ℃下烧结的粉末粒径明显小于1 300 ℃下烧结的粉末粒径。

2) 1 200 ℃下烧结4 h及以上时间即可保证固相反应完全,得到InGaZnO4单相粉末。

3) 随球料质量比增大,粉末颗粒细化。球料质量比为10:1和15:1条件下制备的IGZO粒径大小相近,但明显比球料质量比为5:1条件下的粉末粒径更小。

REFERENCES

[1] 韦维砚. 铟镓锌氧化物薄膜晶体管的研究[D]. 北京: 北京交通大学, 2011: 1−28.WEI Wei-yan. Study of indium gallium zinc oxide thin film transistors [D]. Beijing: Beijing Jiaotong University, 2011: 1−28.

[2] CHO D Y, SONG J, HWANG C S, et al. Electronic structure of amorphous InGaO3(ZnO)0.5thin films [J]. Thin Solid Films, 2009, 518(4): 1079−1081.

[3] ZOU X, FANG G, WAJN J, et al. Enhanced performance of a-IGZO thin-film transistors by forming AZO/IGZO heterojunction source/drain contacts [J]. Semiconductor Science and Technology, 2011, 26(5): 55003−55007.

[4] 陈江博. PLD 制备 InGaZnO 薄膜及其物理性质研究[D]. 北京: 北京工业大学, 2012: 1−42. CHEN Jiang-bo. Investigation on fabrication of InGaZnO thin films by pulsed laser deposition [D]. Beijing: Beijing University of Technology, 2012: 1−42.

[5] 胡加佳. IGZO 薄膜的制备及性能研究[D]. 武汉: 华中科技大学, 2011: 1−26. HU Jia-jia. The preparation and study of In-Ga-Zn-O(IGZO) thin film [D]. Wuhan: Huazhong University of Science and Technology, 2011: 1−26.

[6] 李宇维. 利用磁控溅射制备铟镓锌氧化物薄膜晶体管的研究[D]. 北京: 北京交通大学, 2012: 1−25. LI Yu-wei. Study of indium gallium zinc oxide thin film transistors using radio-frequency magnetron sputtering [D]. Beijing: Beijing Jiaotong University, 2012: 1−25.

[7] 陈江博, 王 丽, 苏雪琼, 等. InGaZnO多晶靶材制备与薄膜生长的研究[J]. 中国激光, 2009, 36(s2): 364−367.CHEN Jiang-bo, WANG Li, SU Xue-qiong, et al. Investion of InGaZnO polycrystal target fabrication and thin film growth [J]. China Journal of Lasers, 2009, 36(s2): 364−367.

[8] SURESH A, GOLLAKOTA P, WELLENIUS P, et al. Transparent, high mobility InGaZnO thin films deposited by PLD [J]. Thin Solid Films, 2008, 516(7): 1326−1329.

[9] 梅田贤一, 铃木真之, 田中淳. IGZO基氧化物材料和制备IGZO基氧化物材料的方法: 中国, 201010209336.0[P]. 2010-12-29. UMEDA K, SUZUKI M, TIAN Zhong-chun. IGEO based oxide materials IGEO-based oxide material and preparation methode: China, 201010209336.0[P]. 2010-12-29.

[10] 汪 信, 陆路德. 纳米金属氧化物的制备及应用研究的若干进展[J]. 无机化学学报, 2000, 16(2): 213−217.WANG Xin, LU Lu-de. Progress of preparation and applications of metal oxide nanocrystallines [J]. China Journal of Inorganic Chemistry, 2000, 16(2): 213−217.

[11] LO C C, HSIEH T E. Preparation of IGZO sputtering target and its applications to thin-film transistor devices [J]. Ceramics International, 2012, 38(5): 3977−3983.

[12] 宁霞蕊. 机械球磨固相反应法制备超细 La2O3粉末[D]. 成都: 西华大学, 2012: 24−42.NING Xia-rui. The preparation of ultrafine-La2O3by solid state reaction with mechanical ball milling [D]. Chengdu: Xihua University, 2012: 24−42.

(编辑 汤金芝)

IGZO powders prepared by solid-phase sintering reaction

MENG Xuan1, 2, CHEN Jing-chao1, 2, JIA Qing-cui1, 2, YANG Bo1, 2, ZHUANG Yan1, 2, YU Jie1, 2

(1. The Key Laboratory of Precious-nonferrous Metals Advanced Materials, Ministry of Education of China,Kunming University of Science and Technology, Kunming 650093, China;2. The Key Laboratory of Advanced Materials of Yunnan Province, Kunming 650093, China)

IGZO (Indium gallium zinc oxide) powders were prepared by solid-phase sintering reaction using high purity powders of ZnO, In2O3and Ga2O3as raw materials according to a certain molar ratio after the course of ball milling. Then the powder was tested by X-ray diffraction (XRD) to analyze the phase composition and by scanning electron microscopy (SEM) to observe the surface morphology and particle size of the powder. The effects of sintering temperature, holding time and the mass ratio of ball and feed on the performance of the IGZO powders were studied. The results showed that: Ga2O3and ZnO react to ZnGa2O4at the sintering temperature of 1 100 ℃ for 6 h, and the ZnGa2O4phase is the main component of the resulting powder, while there still exists In2O3which does not react. When the sintering temperature is 1 200~1 300 ℃, the product is only composed of InGaZnO4single-phase powder with irregular surface morphology, and the particle size of the powder at 1 200 ℃ is smaller than that at 1 300 ℃. InGaZnO4single-phase powder is obtained at the sintering temperature of 1 200 ℃ for 4 h or more, which can ensure that the solid phase reaction is complete. With the mass ratio of ball and feed increases, the powder particles become smaller. When the mass ratios of ball and feed are 10:1 and 15:1, the particle size of IGZO is similar, but these two are smaller than that at the ratio of 5:1 significantly.

IGZO powder; solid-phase sintering reaction; sintering temperature; holding time; the mass ratio of ball and feed;morphology

TB34, TB332

A

1673-0224(2015)4-590-05

国家自然科学联合基金资助项目(u0837601);国家自然科学基金资助项目 (50874054,51361016);云南省创新团队项目(2009CI003);云南省自然科学基金资助项目(2008CD087)

2014-07-25;

2014-10-27

陈敬超,教授,博士。电话:0871-65189490;E-mail: cjingchao@hotmail.com