六相交流脉冲发电机组起动建模及仿真

董海涛,李桂芬

(1 哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040;2 哈尔滨大电机研究所,黑龙江哈尔滨150040)

0 引言

由我公司设计、制造的300MVA 六相交流脉冲发电机,用来给核聚变装置供电,由于其负载比较特殊,电机几乎工作于短路状态。发电机组采用绕线式感应电动机拖动进行起动及再加速,由绕线式异步电动机以较小的功率从电网汲取能量,并将电能逐步转换为机组轴系的动能,当机械能存储到一定程度,再根据需要由发电机以最大功率以电能的形式脉冲放出,机组转速下降,再由电动机驱动到一定转速,再脉冲放电,循环加速和脉冲放电[1]。因此,发电机组要频繁起动及再加速,为改善电动机起动特性,绕线转子感应电动机采用转子回路串接液体可变电阻进行起动。

该脉冲发电机的拖动电机为一台三相、8500kW的立轴绕线式异步电动机,采用转子回路串接液体可变电阻进行起动。一方面,用户要求机组由静止起动到额定转速的时间不大于15min,由0.7 倍额定转速再加速到额定转速所需时间不大于5min;另一方面,为设计转子回路液体电阻的控制环节,需知道电机在整个起动动态过程中电阻值的变化情况。为此,必须对整个机组的起动过程进行建模及仿真计算。本文建立了脉冲发电机组的起动过程仿真模型,包括绕线转子感应电机、液体电阻及其控制环节,并进行了仿真分析,获得了机组起动电流、起动转矩、起动转速、起动时间及再加速时间的大小,同时获得了满足起动要求的液体电阻随时间变化的动态曲线,为设计液体电阻控制环节及机组的运行模式提供了理论参考。

1 起动过程

六相交流脉冲发电机组由同轴连接的绕线式异步电动机起动并加速机组。脉冲发电机组达到额定转速后等待指令进行脉冲放电,动能转化为电能释放出去,机组转速下降,再由电动机拖动加速,重复释能周期为10 ~15min,机组由0.7 倍额定转速再加速到额定转速。每年平均使用100 多天,通常每天起动次数1 次,每天约40 次再加速和脉冲放电。由于起动频繁,为防止起动过程电动机定子电流的过大冲击,并满足对起动时间的要求,绕线式异步电动机采用转子串接液体电阻进行起动,通过调节转子回路的液体电阻大小,控制起动过程定子电流为恒定值,转子电流也基本保持不变。

2 起动控制系统

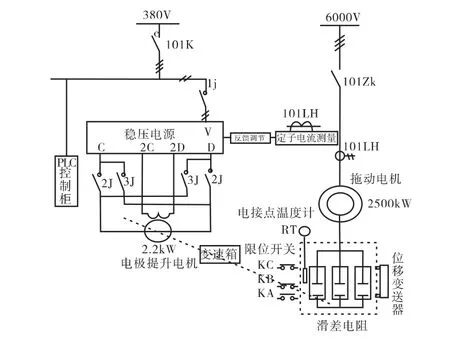

液体电阻为可调节阻值的碱液,控制系统主要由定子电流测量单元、反馈控制单元、稳压电源、PLC 控制保护柜、电极提升电机和变速箱等组成。定子电流测量单元由电流互感器和电流传感器组成。定子电流有效值的设定值和电流传感器测量的实际定子电流有效值进入反馈控制单元,通过比例积分调节,输出控制信号控制电极提升电机的直流电源输入,从而控制电极提升电机的转速,进而改变滑差电极位置,通过调节液体电阻的阻值,达到实现定子电流控制的目的[2]。脉冲发电机组起动控制系统示意图如图1 所示。

图1 脉冲发电机组的液体电阻及其控制系统示意图

通过调节液体电阻阻值实现对定子电流的特殊反馈控制,特殊性主要表现在单方向和阶段性控制。为了防止液体电阻阻值变化的运行电机频繁的正反旋转而烧坏,故设计了当定子电流实际值大于或等于给定值时,液体电阻阻值不变,当定子电流小于给定值时,液体电阻阻值调节。在液体电阻达到最小值时,断开定子电流反馈控制回路,液体电阻保持最小值不变,机组缓慢升到最高速稳定下来[1]。

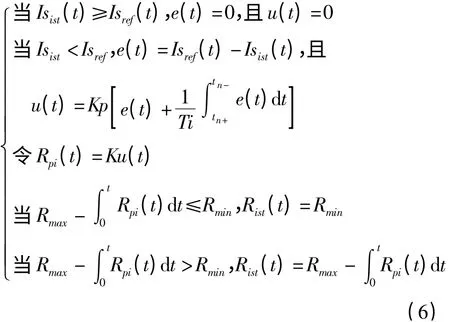

液体电阻控制系统的等效数学模型[1]为

式中,Isist(t)—实际定子电流有效值;Isref(t)—定子电流有效值给定;e(t)—偏差信号;u(t)—控制输出信号;Kp—比例系数;Ti—积分时间常数;tn+与tn-—分别为e(t)第n 次由0 变正和第n 次由正过零的时刻;Rpi(t)—液体电阻调节量;K—控制输出信号与液体电阻调节量的转换系数;Rmax—液体电阻的最大值;Rmin—液体电阻的最小值;Rist(t)—液体电阻应当值。

3 仿真分析

3.1 仿真模型

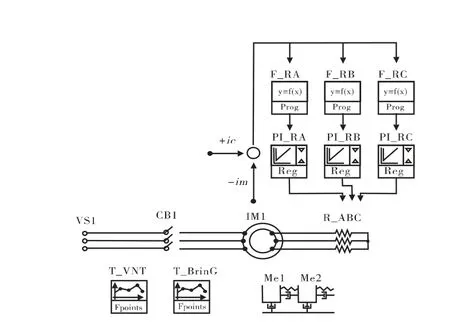

根据机组的运行模式可知,脉冲发电机由绕线式异步电动机拖动起动并加速,该起动过程可将脉冲发电机等效为电动机轴系的集中刚性质量块,起动过程中的机组等效为一个大转动惯量的绕线式异步电动机起动过程。文献[3]建立了绕线转子异步电动机转子回路串接频敏变阻器的起动过程仿真模型;文献[4]则针对高压鼠笼转子异步电动机起动过程进行了动态特性仿真分析。本文建立了转子回路串接液体电阻起动的仿真模型,如图2 所示。

图2 六相交流脉冲发电机组起动过程仿真模型

图中VS1 为电压源,CB1 为开关,IM1 为绕线式异步电动机,R_ABC 为转子中串入的液体电阻。根据式(6)采用逻辑控制编程模块F_RA、F_RB和F_RC 及PI 调解器PI_RA、PI_RB 和PI_RC建立了液体电阻控制系统仿真模型。根据起动要求,给定信号ic 为定子额定电流有效值,im 为电动机实际定子电流有效值,ME1 为电动机转子集中质量块,ME2 为脉冲发电机转子集中质量块。另外,建模时还考虑了起动过程中通风损耗和轴承损耗引起的摩擦阻力矩,分别采用两个函数模块T_VENT 和T_BRING 实现。绕线转子感应电机及其负载(六相交流脉冲发电机)基本参数如表1 所示。

表1 机组基本参数

3.2 仿真结果

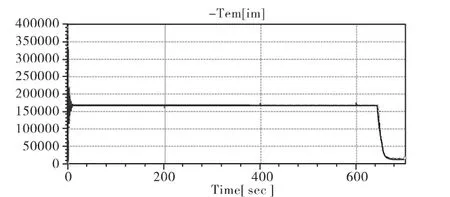

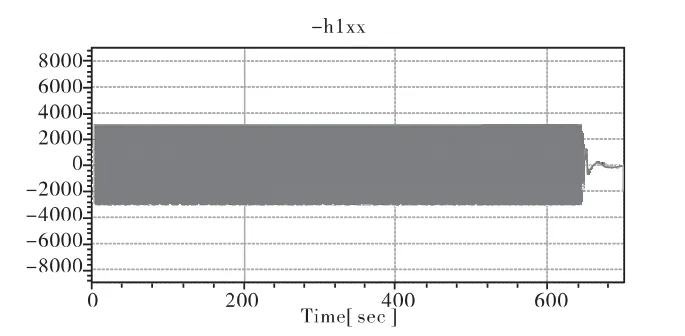

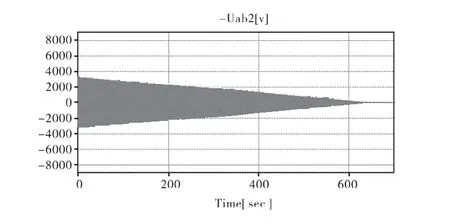

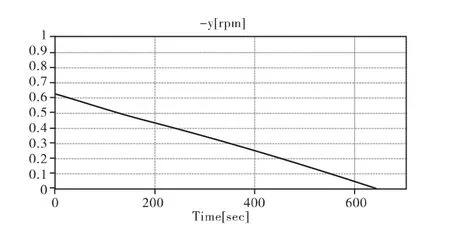

起动时按照要求将定子电流给定值设置为额定有效值991.6A,对机组从静止加速到同步转速的过程进行了仿真计算,计算结果如图3-图8。分别为定子绕组电流、电磁转矩、转速、转子绕组电流、转子电压及液体电阻阻值随时间变化曲线。从计算结果看,整个起动过程定子电流被控制在额定值991.6A;电机从静止加速到496r/min 所需时间为647s,电机从335r/min 再加速到496r/min所需时间为199s;加速过程中转子电流及电磁转矩保持不变;转子电压随着转速的不断增加而逐渐减小;电机静止时液体电阻阻值为0.628Ω,随着机组逐渐加速阻值逐渐减小。

该脉冲发电机组目前正处于设计阶段,不可能有实际起动录波,但文献[1]提供了一台起动方式完全相同的80MVA 脉冲发电机组的起动过程录波,从该录波看,本文的分析结果是正确的,只是机组参数不同,计算结果数值大小不同。

图3 定子绕组电流随时间变化曲线

图4 电磁转矩随时间变化曲线

图5 起动转速随时间变化曲线

图6 转子绕组电流随时间变化曲线

图7 转子电压随时间变化曲线

图8 液体电阻阻值随时间变化曲线

4 结语

对一台六相交流脉冲发电机组起动过程进行分析研究,并在Simsen 软件下建立了起动过程的仿真模型,通过仿真分析获得了机组起动过程主要物理量随时间的变化趋势。从文献[1]提供的一台80MVA 脉冲发电机组的起动录波看,本文的分析结果正确。由仿真结果获得了以下重要结论。

(1)机组由静止加速到496r/min 所需时间为647s;

(2)机组由335r/min 再加速到496r/min 所需时间为199s;

(3)起动过程液体电阻阻值的变化:电机静止时阻值为0.628Ω,随着机组逐渐加速阻值逐渐减小(见图8);

以上结论可知,本文所设计的机组满足用户对起动性能的要求,并为液体电阻的控制环节及机组运行模式的设计提供了理论参考。

[1] 彭建飞,宣伟民,王海兵.HL-2A 装置大功率电动飞轮脉冲发电机组起动过程分析和建模. 中国核科学技术进展报告(第二卷),2011.10.

[2] 游天雪,黄昭荣,李志建. 基于PLC 的滑差调节器的控制[J].电气传动,2005.

[3] 李桂芬,孙玉田. 绕线转子异步电动机的起动过程的数值仿真.大电机技术,2006.9.

[4] 李金香,毕纯辉.大型高压异步电动机的瞬态运行方式分析[J].大电机技术,2003.

[5] 杨万青,陈兴卫.电机实用设计技术[M].北京:机械工业出版社,2014.