Ti-45Al-7Nb-2V-2Cr涂层与TA2钛合金电偶腐蚀行为

朱 胜,韩国峰,王晓明,刘玉项,周超极

Ti-45Al-7Nb-2V-2Cr涂层与TA2钛合金电偶腐蚀行为

朱 胜,韩国峰,王晓明,刘玉项,周超极

(装甲兵工程学院装备再制造技术国家重点实验室,北京 100072)

采用超音速微粒沉积技术在5083铝合金表面制备γ-TiAl基Ti-45Al-7Nb-2V-2Cr合金耐蚀防护涂层,实现γ-TiAl基涂层的原态制备,并对涂层微观结构及电化学性能进行研究。结果表明:在涂层中的Al、V元素富集区,喷涂颗粒发生显著的塑性变形,有利于TiAl合金颗粒的沉积成形;通过在5083铝合金表面制备TiAl合金防护涂层可使其与TA2钛合金的接触腐蚀电流由16.2 μA降为0.191 μA,接触腐蚀敏感性由E级降到A级,喷涂件可与TA2钛合金直接接触使用,解决了铝合金与钛合金的接触腐蚀防护问题。

5083铝合金;TA2钛合金;TiAl合金涂层;极化曲线;接触腐蚀电流

5×××铝合金是以Mg为主要添加元素的铝合金,其中5083铝合金为中等强度铝合金,是Al-Mg系列中典型的防锈铝合金。由于具有优良的耐蚀性和可焊接性能、良好的加工性和低温性能,广泛用于舰船结构材料[1]。钛合金具有密度小、比强高、无磁性、透声性、耐高温、耐腐蚀等优异特性,是一种优秀的舰船材料[2]。从各类大、中、小型水面舰船到水下潜艇和深潜器,几乎都离不开钛材。大量铝合金和钛合金的应用使得装备中存在多处钛合金与铝合金直接接触结构。由于在大多数由金属构成的原电池中钛及其合金的电位属于高价的正电位,从而使其他金属或合金与其接触时易被腐蚀。铝合金的自腐蚀电位低,使其在与钛合金接触的结构中受到严重的电偶腐蚀[3],给装备的正常服役带来了安全隐患。

γ-TiAl金属间化合物具有低密度、高比强度和比刚度、良好的高温抗蠕变性能和抗氧化性能,在航空、汽车工业等高温部件中应用广泛[4−5]。同时,γ-TiAl金属间化合物的原子间既存在金属键又存在共价键,使原子间结合力增强,化学键趋于稳定。因此,钛铝金属间化物的耐腐蚀性能及耐摩擦性能均高于一般钛合金。这使采用表面工程的方法在铝合金表面制备TiAl合金涂层,通过提高铝合金表面腐蚀抗力来解决铝合金与钛合金的接触腐蚀问题成为可能。

但γ-TiAl合金中共价键约占30%~40%,金属键约占60%~70%,因共价键所占比例较大导致了合金脆性[6]和断裂韧性降低[7],很难沉积成形。有研究者利用电弧喷涂和钛、铝双丝在LY12铝合金表面制备了钛铝合金复合涂层,涂层由TiN(TiO)、Al、Ti、TiAl、Ti3Al等相组成。TSUNEKAWA[8]采用低压等离子喷涂方法,利用Ti、Al元素的粉末在低碳钢基体上制备TiAl基合金涂层,并研究喷涂工艺对涂层成分、组织与性能的影响。

本研究针对铝合金与钛合金接触电偶腐蚀防护难题,采用添加V、Cr、Nb元素的方法制备新型γ-TiAl基喷涂成形用粉体材料,采用超音速微粒沉积技术制备γ-TiAl基合金涂层,利用其低温和高速特性避免材料沉积过程中氧化和氮化,首次实现TiAl涂层的原态沉积。通过在铝合金表面制备γ-TiAl基合金涂层的方法,提高材料自腐蚀电位,减小材料与钛合金电极电位差,降低材料间接触电偶腐蚀驱动力,解决铝合金与钛合金的接触腐蚀问题。

1 实验

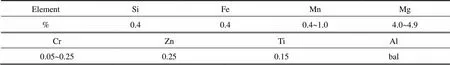

实验采用真空自耗炉经3次熔炼制备γ-TiAl基Ti-45Al-7Nb-2V-2Cr合金铸锭(以下称为TiAl铸锭),而后采用超声气体雾化炉制备用于沉积成形的γ-TiAl基Ti-45Al-7Nb-2V-2Cr合金粉体材料,采用筛分法选择粒径45~65 μm的粉体作为喷涂粉体。将5083铝合金(化学成分如表1所列)作为基体材料,表面经喷砂、除油后采用Ak-02型超音速微粒沉积技术制备厚度为0.4 mm的γ-TiAl基合金涂层。喷涂主要工艺参数为:压缩空气压力0.7 MPa,丙烷压力0.5 MPa,喷涂距离26 cm,送粉速度62 g/min,喷涂线速度1 000 mm/s。

表1 5083铝合金化学成分

采用Dutch PHILIPS公司生产的Quanta 200型环境扫描电子显微镜对γ-TiAl基合金铸态组织及其涂层微观结构进行观察;并采用扫描电镜自带的能谱仪对涂层变形区和未变形区化学成分进行测试分析。

材料的极化曲线测试和接触腐蚀电流测试均采用VERSASTAT3-400型电化学工作站进行,实验环境为3.5%NaCl水溶液。

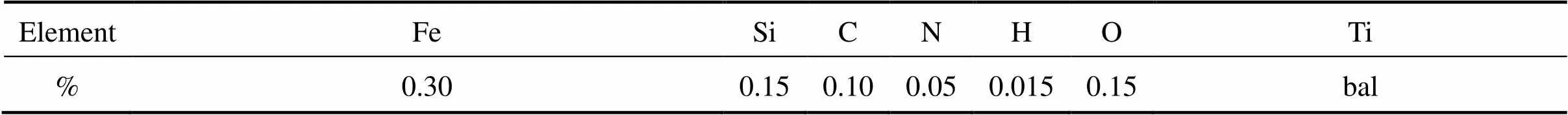

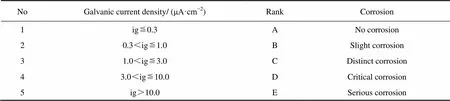

将5083铝合金、TA2钛合金(化学成分如表2所列)、TiAl合金铸锭、TiAl合金涂层试样切割成面积为10 mm×10 mm的片状试样,引出导线后镶嵌固化在环氧树脂中,表面用砂纸打磨后抛光、除油,制成电化学试样。首先测试上述4种材料的极化曲线,运用Tafel外推法测试腐蚀电位和腐蚀电流。然后将TA2钛合金分别与5083铝合金、TiAl合金铸锭、TiAl合金涂层试样偶接后测试20 h内平均接触腐蚀电流密度。按标准HB5374(不同金属电偶电流方法,如表3所列)评定材料间的接触腐蚀敏感性。

表2 TA2钛合金化学成分

表3 电偶电流密度与电偶腐蚀等级评定

2 结果与分析

2.1 TiAl合金铸锭及涂层微观组织

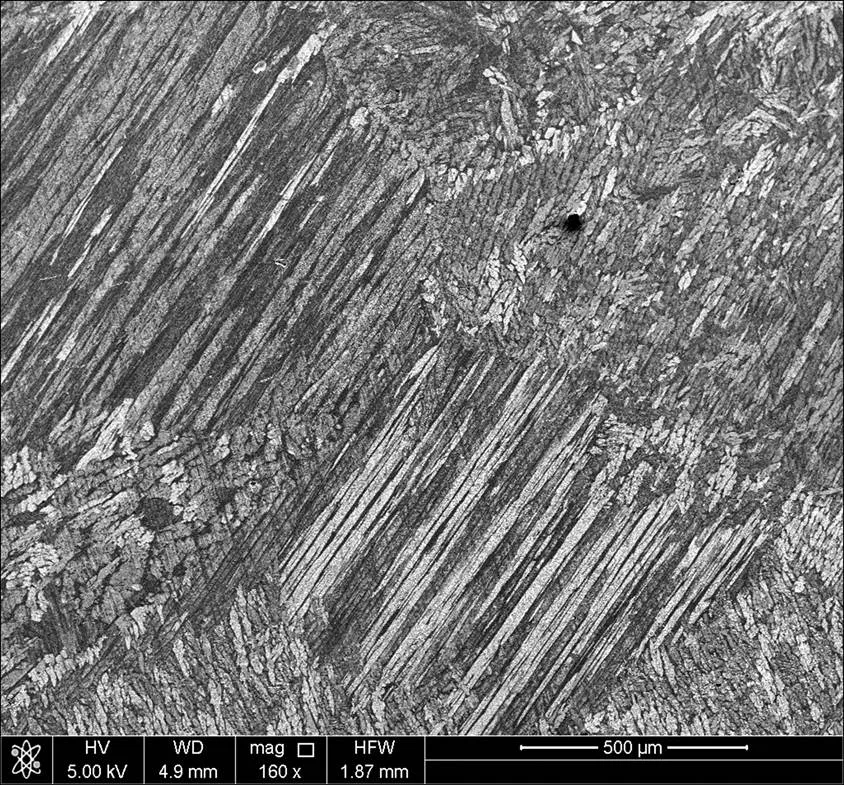

图1为Ti-45Al-7Nb-2V-2Cr合金铸态微观组织,由图中可以看出TiAl合金是由α相和γ相构成的双相组织,其中层片团由α2和γ层片构成,由高温α相析出γ形成。由于α2-Ti3Al相可熔解吸收更多的间隙杂质原子(特别是O原子),使得γ-TiAl相中间隙杂质原子含量降低,从而降低Ti原子之间结合键的各向异性及P-N阻力,但位错的可动性增强,从而使TiAl合金的塑性得到提高[9]。

图1 TiAl合金铸态微观组织

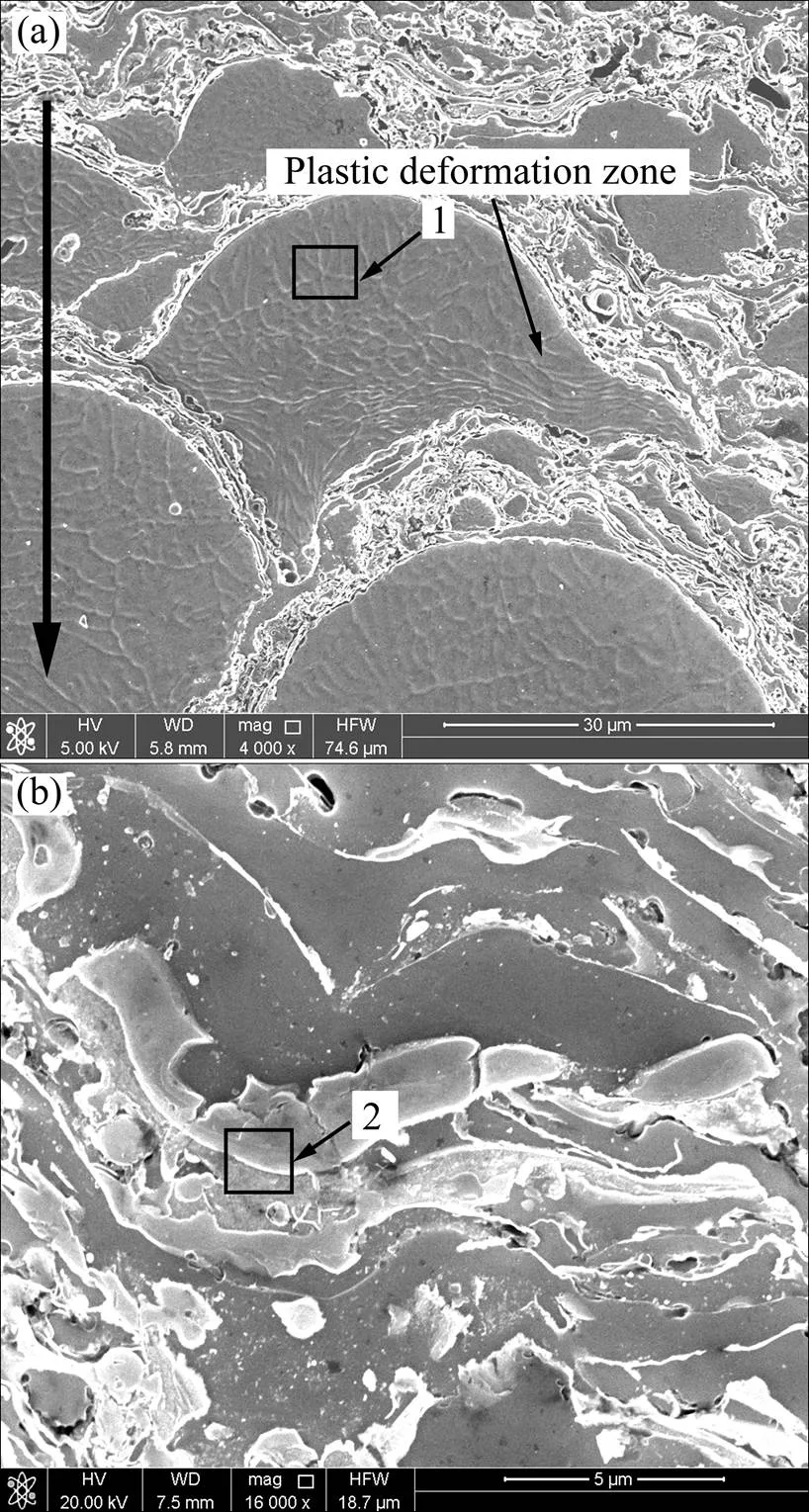

图2为TiAl合金涂层横截面的微观形貌,图中箭头方向为涂层的沉积方向。由图2(a)低倍SEM形貌可以看出,钛铝合金涂层中存在着未完全变形的颗粒,颗粒轮廓呈伞状,顶端保持球形轮廓,此区域晶粒呈柱状晶;颗粒底端呈发散状,存在明显的塑性变形区,此区域晶粒挤压变形呈条带状,并在下边缘形成金属射流。因超音速微粒沉积技术具有低温特性,若沉积温度低于颗粒的熔点,颗粒在沉积过程中不发生熔化,这使得涂层中有较多颗粒存在;此外该技术还具有高速特性。在沉积过程中将颗粒加速到2~3倍音速,当喷涂颗粒以高速撞击基体或已沉积颗粒时,颗粒产生应变,此时高动能转化为热能,产生的热量克服了应变率硬化作用使材料发生软化,从而促使更大的塑性变形,最终导致颗粒发生剪切失稳[10],形成金属射流。同时观察到,TiAl合金涂层中有孔隙,主要存在于未完全变形颗粒的周围,这是由于未完全变形颗粒起架桥和支撑作用使孔隙残留下来。图2(b)所示为夹在两个未完全变形颗粒之间区域的高倍SEM形貌,此区域塑性变形更明显,组织垂直于涂层沉积方向,呈条带状。

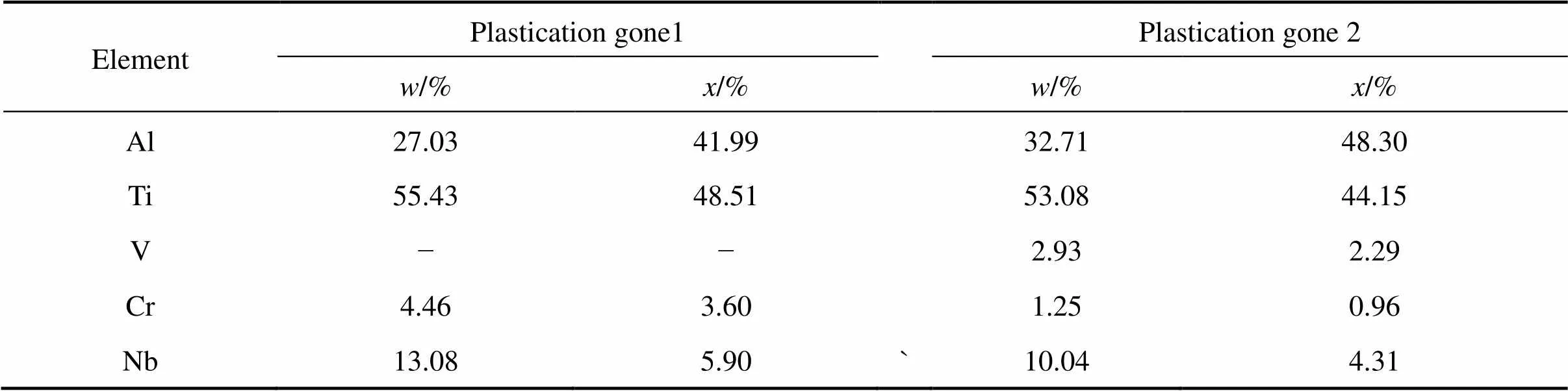

对图2(a)中未发生明显塑性变形的1区域和图2(b)中发生完全变形的2区域进行面扫描能谱分析,结果(如表4)表明,在塑性变形较大的区域Al和V元素含量明显高于变形较小区域,说明Al元素含量增加和V元素添加有利于颗粒塑性变形。合金中铝元素的含量对材料强度、塑性和抗氧化性能均具有显著影响。当Al元素含量升高时TiAl合金的强度降低,同时合金的塑性和抗氧化性能提高[11]。由于γ-TiAl为L10结构,正方点阵,由Ti原子和Al原子沿[001]方向交替排列构成,其[100]、[010]方向的点阵常数与[001]方向的不同,=0.398 nm,=0.404 nm,轴径比/=1.015,存在轻微的畸变。这种畸变可阻碍位错的运动,通过添加微量元素V等可以使轴径比和堆垛层错能降低,增加合金的机械孪生倾向从而提高塑性[12]。

图2 TiAl合金涂层横截面的微观形貌

由表4可以看出,涂层内不存在O、N元素,实现了TiAl合金涂层的原态沉积。超音速微粒沉积技术具有低温特性的另一个技术优势为:可避免颗粒发生氧化、氮化和相变的风险,有利于涂层的原态沉积。

表4 不同变形区EDS分析

2.2 极化曲线测试结果及分析

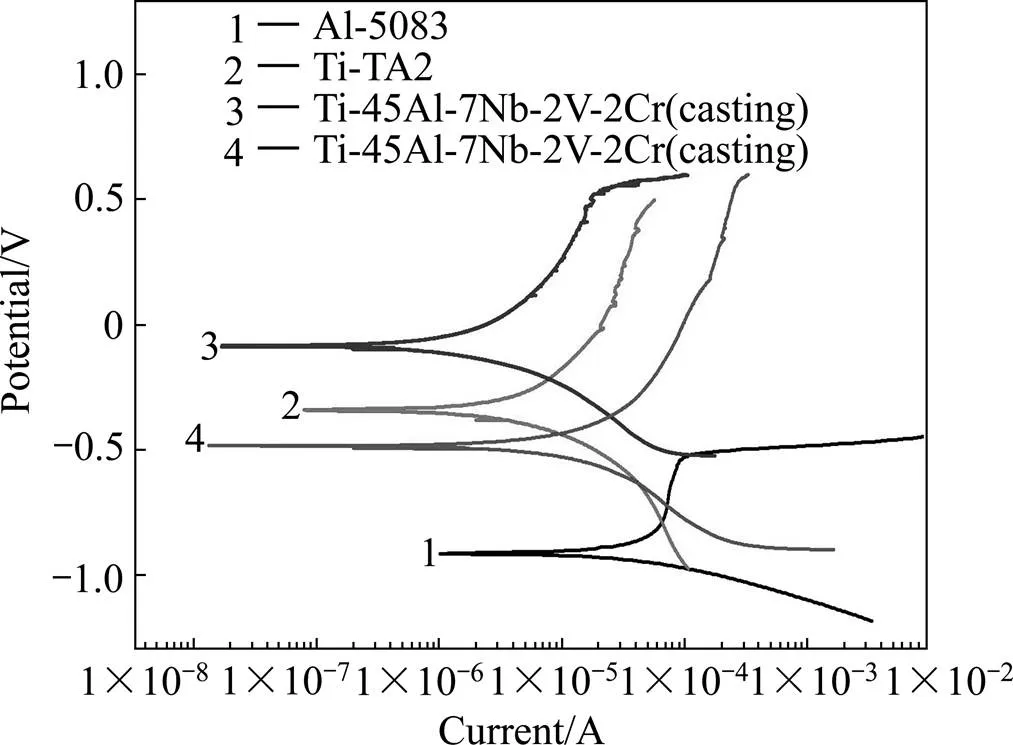

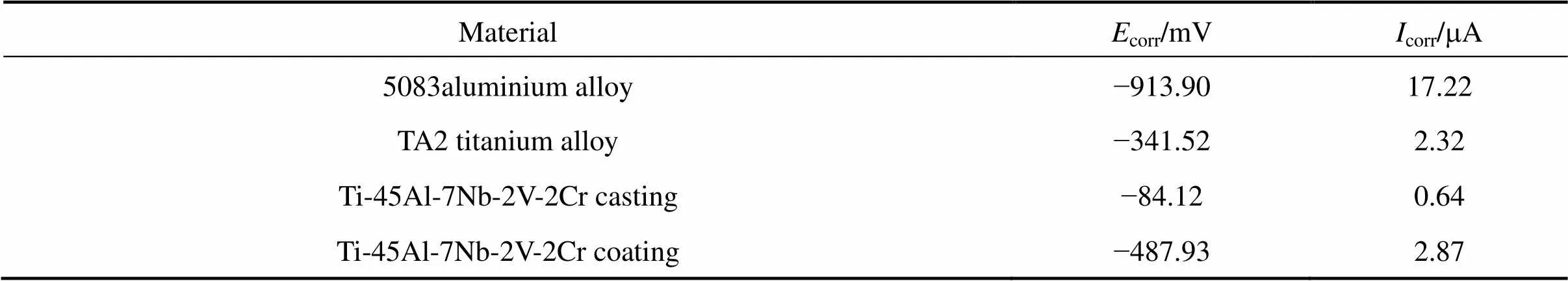

图3为材料在3.5%氯化钠水溶液中的极化曲线,表5为Tafel外推法测得的自腐蚀电流和电位。

图3 材料在3.5%水溶液中极化曲线

表5 试验材料在3.5%NaCl水溶液中的腐蚀电位及电流

由此可以看出,5083铝合金的自腐蚀电流明显高于TA2合金,而自腐蚀电位较低,铝合金与钛合金间存在较大的电位差,当接触使用时,提供了腐蚀驱动力,这是铝合金与钛合金间发生接触腐蚀的根本原因。TiAl合金涂层的腐蚀电流和腐蚀电压介于TA2钛合金与5083铝合金之间,数值上更接近于钛合金,可降低接触电偶腐蚀驱动力,阻止接触电偶腐蚀的发生,为铝合金提供腐蚀防护;从图3中还可以看出TiAl合金铸锭的电化学性能明显优于TiAl合金涂层,综合TiAl合金铸锭和涂层的微观形貌可知,这是由于涂层中存在孔隙所造成的,这些孔隙可能成为Cl-离子扩散的通道,从而使涂层的电极电位降低。

2.3 接触腐蚀电流测试结果及分析

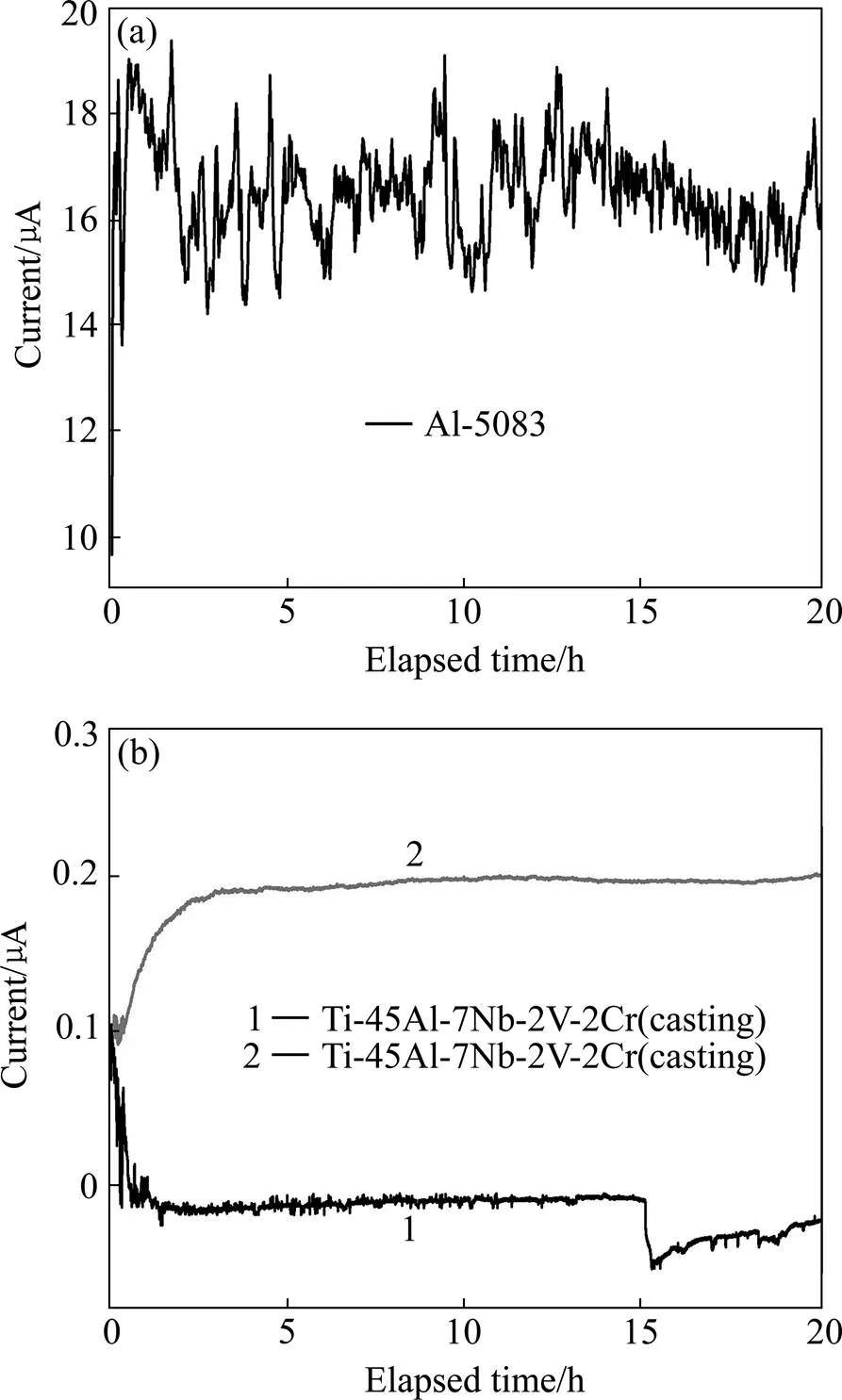

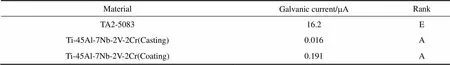

图4所示为材料间接触腐蚀电流随时间变化曲线。表6为20 h内平均接触腐蚀电流,并按标准HB 5374评定等级。由图4(a)可以看出5083铝合金与TA2钛合金间的腐蚀电流随时间增大,随后在一定范围内波动,这时铝合金表面不断有钝化膜生成,在与钛合金电位差的驱动下又发生破坏,并且这个过程很难达到平衡态。此时铝合金为阳极,表面发生Al→Al3++ 3e−反应,不断腐蚀,TA2钛合金为阴极,表面发生吸氧反应:O2+2H2O+4e−→4OH−。计算5083铝合金与TA2钛合金的平均腐蚀电流为16.2 μA,远大于10 μA,接触腐蚀敏感性为E级,不允许直接接触使用。

由图4(b)曲线1可知,TiAl合金铸锭与TA2钛合金的接触腐蚀电流先由正值逐渐增大,此时TiAl合金铸锭和TA2钛合金表面开始形成钝化膜,但TiAl合金表面钝化膜形成速度较慢,因此会发生腐蚀;随时间延长,接触腐蚀电流逐渐降低,并在负值区达到稳定态,此时由于TiAl合金表面钝化膜更稳定,而TA2钛合金出现腐蚀。仅管如此,由于其间的平均接触腐蚀电流为0.016 μA,接触腐蚀敏感性为A级,所以并不能观察到明显的腐蚀发生。由图4(b)曲线2所示,TiAl合金涂层与TA2钛合金接触腐蚀电流随时间延长逐渐增大并趋于稳定。在最初接触时,在两种材料之间电位差的驱动下使电极电位低的TiAl合金涂层发生腐蚀,发生Al→Al3++3e−和Ti→Ti3++3e−反应,并继续发生两个水解反应:Al3++3H2O→Al(OH)3+ 3H+和Ti3++3H2O→Ti(OH)3+3H+。随时间延长,涂层表面迅速生成钝化膜使接触腐蚀电流增速变缓,当TiAl合金涂层表面钝化膜生成与破坏速度处于平衡状态时,接触腐蚀电流也趋于稳定。计算平均接触腐蚀电流为0.191 μA,较未制备防护涂层的5083铝合金接触腐蚀电流降低两个数量级,接触腐蚀敏感性由E级降为A级,可与TA2钛合金直接接触使用。由此可见,通过在5083铝合金表面制备TiAl合金耐蚀涂层,可对铝合金起到较好的腐蚀防护作用。由平均接触腐蚀电流结果还可以看出,TiAl合金涂层的测试值高于TiAl合金铸锭,这是由于涂层中存在孔隙,为Cl−离子提供了扩散通道,使涂层电极电位降低,接触腐蚀电流增大。

图4 材料与TA2钛合金偶接后接触腐蚀电流−时间曲线

表6 接触腐蚀电流测试结果

3 结论

1) 采用超音速微粒沉积技术在5083铝合金表面制备Ti-45Al-7Nb-2V-2Cr涂层,涂层中未检测到O、N元素,实现了TiAl合金涂层的原态沉积。

2) TiAl合金涂层中存在Al、V元素富集区,喷涂颗粒在此区域发生显著的塑性变形,Al、V元素含量增加有利于TiAl喷涂颗粒的沉积成形。

3) 5083铝合金表面制备TiAl合金耐蚀防护涂层后,自腐蚀电位升高,自腐蚀电流和与TA2钛合金接触的腐蚀电流降低,与TA2钛合金的接触腐蚀敏感性由E级降到A级,可与钛合金直接接触使用,有效地解决了铝合金与钛合金接触腐蚀问题。

REFERENCES

[1] 王伟伟, 孙 腾, 侯 健. 5083铝合金在模拟淡海水中的电化学行为研究[J]. 装备环境工程, 2012, 9(1): 10−12 WANG Wei-wei, SUN Teng, HOU Jian. Study on electrochemical corrosion behavior of 5083 aluminum alloy in simulating diluted seawater [J]. Equipment Environmental Engineering, 2012, 9(1): 10−12.

[2] 陈丽萍, 娄贯涛. 舰船用钛合金的应用及发展方向[J]. 舰船科学技术, 2005, 27(5): 13−15. CHEN Li-ping, LOU Guan-tao. The characteristics and application of titanium alloys in ship [J]. Ship Science and Technology, 2005, 27(5): 13−15.

[3] 王绍明, 陈立庄, 赵 勇. TA2钛合金与5083铝合金电偶腐蚀行为和连接工艺的研究[J]. 江苏科技大学学报, 2012, 26(2): 133−136. WANG Shao-ming, CHEN Li-zhuang, ZHAO Yong. Study on galvanic corrosion behaviors of TA2 titanium alloy and 5083 aluminum alloys and connection technology [J]. Journal of Jiangsu University of Science and Technology, 2012, 26(2): 133−136.

[4] 卢 斌, 刘 咏, 李建波. TiAl合金包套锻造的数值模拟[J]. 粉末冶金材料科学与工程, 2012, 17(3): 304−308. LU Bin, LIU Yong, LI Jian-bo. Numerical simulation of canned forging of TiAl alloy [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(3): 304−308.

[5] 张俊红, 曹钦存. 细晶粉末冶金TiAl合金的制备[J]. 粉末冶金材料科学与工程, 2013, 18(5): 687−692. ZHANG Jun-hong, CAO Qin-cun. Preparation of sub- microstructure powder metallurgical titanium aluminide [J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(5): 687−692.

[6] FROES F H, ELIEZER D. Relationship between microstructures and properties of titanium aluminides [J]. Materials Scince, 1993, 28: 2766.

[7] KIM H Y, Hong S H. High temperature deformation behavior and microstructural evolution of Ti-47Al- 2Cr-4Nb intermetallic alloys [J]. Script Materialia, 1998, 38(10): 1517.

[8] TSUNEKAWA Y, GOTOH K, OKUMIVA M, et al. Synthesis and high-temperrature stability of titanium aluminize matrix in situ composites [J]. JTST, 1998, 1(3): 223.

[9] 干 勇, 田志凌, 董 瀚, 等. 材料工程大典[M]. 北京化学工业出版社, 2006, 2: 813. GAN Yong, TIAN Zhi-ling, DONG Han, et al. Chinese Material Engineering Dictionary [M]. Beijing: Chemical Industry Press, 2006, 2: 813.

[10] BAE G, KUMAR S, YOON S. Bonding features and associated mechanisms in kinetic sprayed titanium coatings [J]. Acta Materialia, 2009, 57: 5654−5666.

[11] SHIH D S, KIM Y W. Sheet rolling performance evolution of beta-gamma alloys. Ti-2007 science and engineering [C]. The Japan Institute of Metal, Kyoto, Japan, 2007: 1021.

[12] HASEGAWA M, FUKUTOMI H. Lamellar orientation control in TiAl base alloys by a two-step compression process at high temperature [J]. Materials Science and Engineering A, 2009, 508: 106.

(编辑 高海燕)

Galvanic corrosion between Ti-45Al-7Nb-2V-2Cr coating and TA2 titanium

ZHU Sheng, HAN Guo-feng, WANG Xiao-ming, LIU Yu-xiang, ZHOU Chao-ji

(National Key Laboratory for Remanufacturing, Academy of Armored Force Engineering, Beijing 100072, China)

Ti-45Al-7Nb-2V-2Cr anti-corrosion protecting coatings based on γ-TiAl phase were prepared on the surface of 5083 aluminum alloy by supersonic particles deposition technology, which process achieved the in situ preparation of γ-TiAl-based coatings. The micro-structure and electrochemical performance of coatings were investigated. The results indicate that the spraying particles generate more dramatic plastic deformation at the enrichment zones of both Al and V elements, which favors sedimentation and forming of TiAl powders. Meanwhile, the galvanic corrosion current between 5083 aluminium alloy and TA2 titanium alloy declines from 16.2 μA to 0.191 μA after TiAl protecting coatings prepared on the substrates, besides, the corrosion susceptibility drops from E degree to A degree. It also manifests that the 5083 aluminium alloy with Ti-45Al-7Nb-2V-2Cr anti-corrosion protecting coatings can be contacted and utilized with TA2 titanium alloy directly, which tackles the issues of gavanic corrosion prevention between Al alloys and Ti alloys.

5083 aluminum alloy; TA2 titanium alloy; TiAl coatings; polarization curves; galvanic corrosion currents

TG174

A

1673-0224(2015)1-144-05

2014-08-16;

2014-09-25

朱 胜,教授,博士。电话:010-66717206;E-mail: zusg@sina.com