WC粒度对超音速火焰喷涂WC-10Co-4Cr涂层耐腐蚀性能的影响

左晓婷,姚萍屏,贡太敏,肖叶龙,张忠义,赵 林,周海滨

WC粒度对超音速火焰喷涂WC-10Co-4Cr涂层耐腐蚀性能的影响

左晓婷,姚萍屏,贡太敏,肖叶龙,张忠义,赵 林,周海滨

(中南大学粉末冶金国家重点实验室,长沙,410083)

采用制粒−高温快速烧结法制备两种分别含亚微米级和微米级WC粒径的WC-10Co-4Cr喷涂粉末,并用超音速火焰喷涂(HVOF)技术在45#钢基体上制备涂层;利用扫描电子显微镜和电化学工作站分别对涂层的显微形貌及耐腐蚀性能进行分析检测,探讨WC粒度对涂层耐腐蚀性能的影响和涂层的电化学腐蚀机理。研究结果表明:两种涂层组织致密,界面结合良好;含亚微米级WC粒径的涂层具有相对较低的孔隙率,使其涂层的耐腐蚀性能优于含微米级WC粒径的涂层。在3.5%NaCl溶液中涂层的硬质相WC和粘结相Co发生电偶腐蚀,且低电位的Co相优先腐蚀,导致WC颗粒脱落,出现凹坑及点蚀现象。

超音速火焰喷涂;WC-10Co-4Cr;WC粒度;耐腐蚀性能;电化学

超音速火焰喷涂(High Velocity Oxygen Fuel, HVOF)是20世纪80年代初在普通火焰喷涂的基础上发展起来的一种新型热喷涂技术[1],具有设备简单、使用气源广、喷涂粒子飞行速度高及喷涂温度低等优点,适合喷涂高温下易氧化脱碳的WC-Co等粉体材料[2]。

用超音速火焰喷涂技术制备的WC-Co涂层兼有碳化钨的高耐磨性以及钴的良好韧性,广泛应用于航空航天、石油化工、冶金和水利电力等领域[3−7],但在使用过程中常与腐蚀性介质如酸、碱、盐、海水等接触,对涂层的耐腐蚀性能提出了更高的要求。目前,为提高WC-Co涂层的耐腐蚀性,常在涂层体系中引入Cr元素而形成WC-Co-Cr涂层体系,其中应用最广的是WC-10Co-4Cr涂层[8−10]。

WC-10Co-4Cr涂层的性能主要取决于涂层的组织结构,如涂层的孔隙率、相结构及其内部的粘结状态,而涂层的组织结构主要由喷涂工艺和粉末特性决定,其中的粉末特性[11−13]尤其是WC粒度,是影响WC-10Co-4Cr涂层组织结构最重要的参数之一,通过减小WC粒径可以改变涂层的组织结构,以达到改善涂层的性能的目的。SAITO H等[14]发现当WC颗粒尺寸在0.6~6μm范围内变化时,随着WC颗粒尺寸减小,涂层耐磨性增加;LEE等[15]用超音速火焰喷涂技术在钢基体的表面上喷涂含不同WC颗粒粒径的WC-10Co-4Cr耐磨涂层,研究发现粗粉含量小的喷涂粉末所制备的涂层具有高的断裂韧性、良好的耐磨性和低的孔隙率。当前的研究热点主要集中于WC粒度对涂层力学性能与耐磨性能的影响,但是对于涂层耐蚀性能影响的研究鲜有报导。因此本研究采用超音速火焰喷涂技术制备两种分别含亚微米级和微米级WC粒度的WC-10Co-4Cr涂层,探讨该涂层的腐蚀机理以及WC粒度对超音速火焰喷涂涂层耐腐蚀性能的 影响。

1 试验

1.1 原料及粉末制备

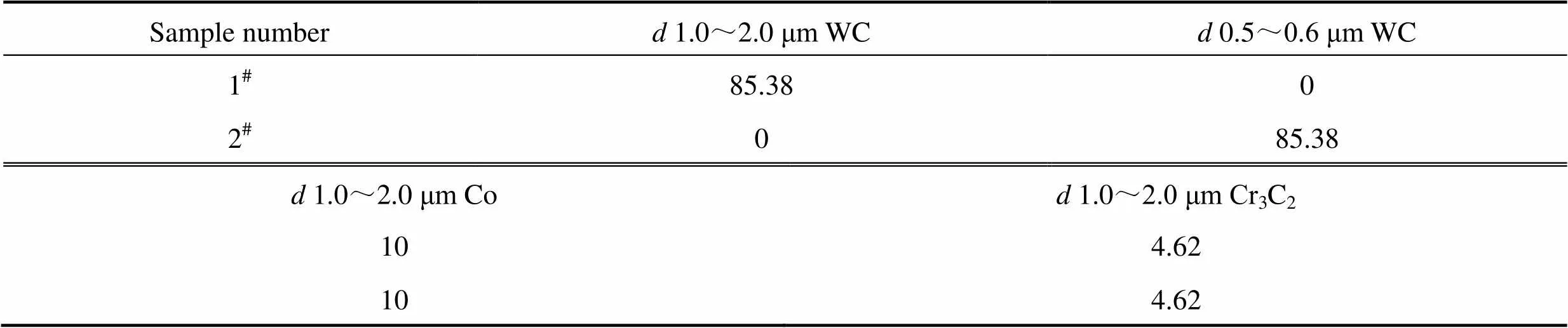

试验用原料粉末按表1所列比例混合后,制成均匀稳定的料浆,喷雾造粒后进行脱脂处理,再经高温快速烧结,烧结工艺为:温度1 200~1 250 ℃,时间1~5 s,气氛N2。最后将烧结粉末进行筛分,得到喷涂粉末。

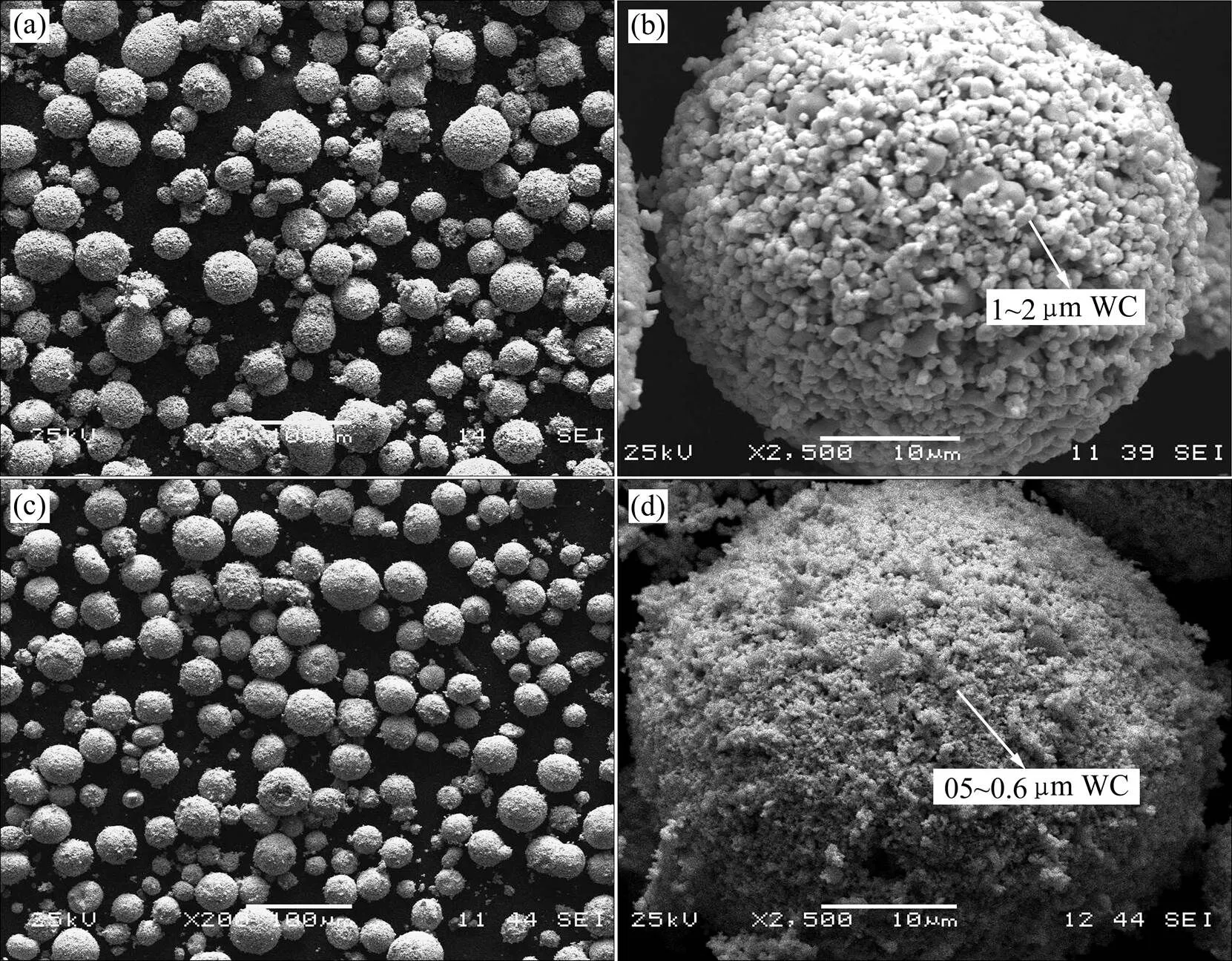

图1为两种喷涂粉末的显微形貌,由图可知,两种粉末的形貌与粒度基本相同,粉末之间没有粘结,呈球形或类球形。

表1 两种试样的成分配比

图1 WC-10Co-4Cr 粉末的微观形貌图片

1.2 涂层制备

采用45#钢为基体材料,并选用以上两种WC- 10Co-4Cr硬质合金粉末为喷涂粉末。在喷涂前,对45#钢基材进行喷砂处理,喷砂介质为粒度60目的白刚玉,喷枪压力为0.4 MPa,时间为30 s。本课题利用美国Praxair公司生产的JP5000型超音速火焰喷涂系统,将粉末喷涂于45#钢基体上制得WC-10Co-4Cr涂层,喷涂工艺如表2所列。

表2 喷涂工艺参数

1.3 性能检测

采用JSM-5600LV扫描电子显微镜和D/max 2550 X射线衍射仪对粉末及涂层的微观形貌及物相进行表征;采用TCI金相图像分析系统软件并通过灰度法测定涂层孔隙率。

采用三电极体系在CHI660C电化学工作站上测试涂层的极化曲线和电化学交流阻抗谱。试验条件为:试样工作面积为1 cm2,腐蚀介质为3.5%NaCl溶液,测试温度为(25±1) ℃,饱和甘汞电极与铂电极分别作参比电极和辅助电极。工作电极在3.5%NaCl溶液中浸泡0.5 h后开始电化学测试,极化曲线的扫描范围为−1~1 V,扫描速度为10 mV/s,电化学交流阻抗谱的测试频率范围为100 kHz~10 mHz,用ZsimpWin软件拟合计算电化学阻抗曲线的等效电路。

2 结果与分析

2.1 涂层的显微形貌

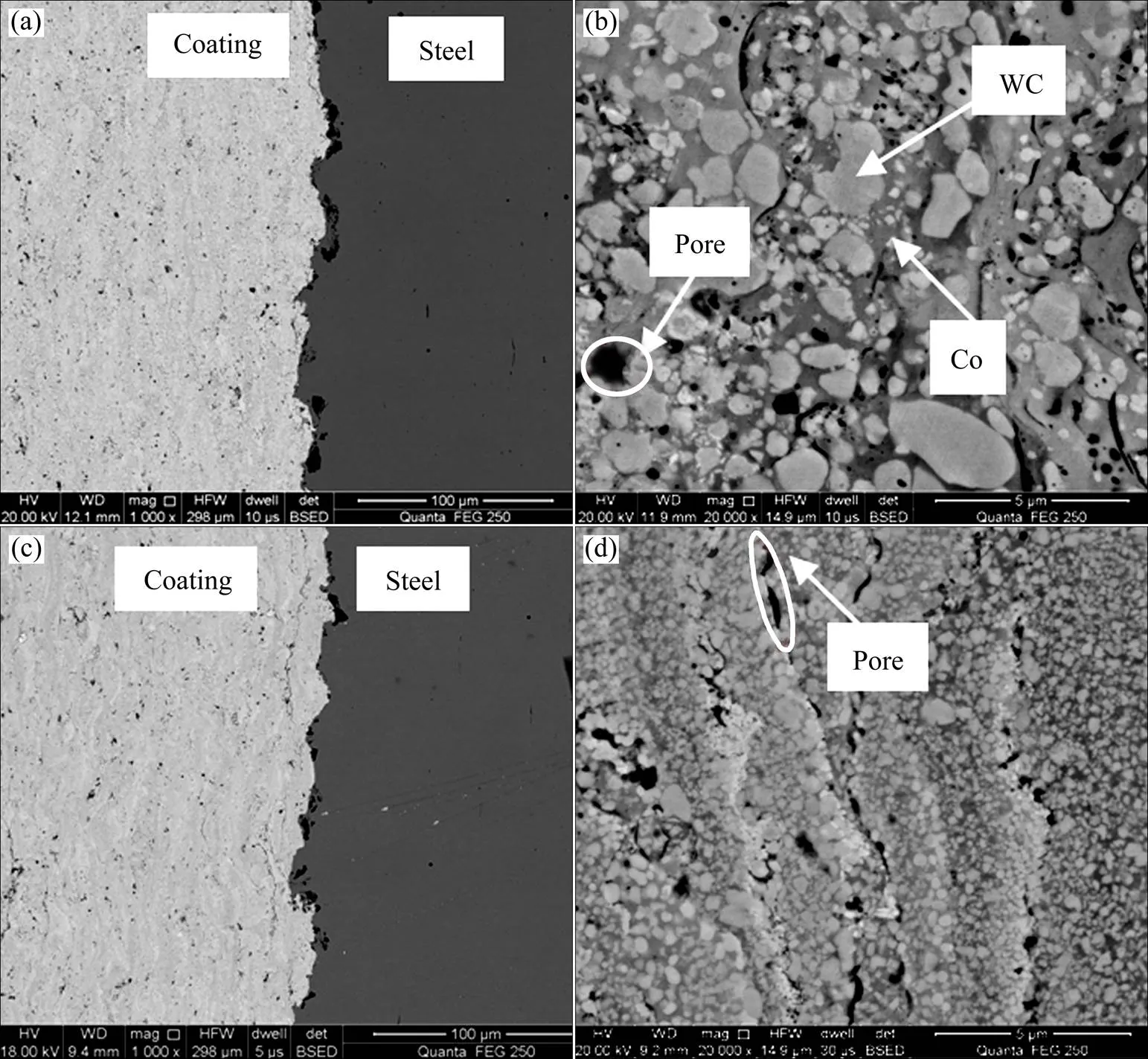

图2为1#、2#两种涂层截面的显微形貌图,由图2 (a) (c)可见,涂层组织均匀,结构致密,与基体结合良好,界面无污染物。结合能谱分析可知,图2(b),(d)中,浅白色颗粒为WC硬质相,润湿填充于WC相间的灰色部分为Co相,且WC相未发生偏聚现象,均匀分布于粘结相Co中。进一步观察发现,1#涂层中WC硬质相的粒径主要为微米级,但仍有一部分为亚微米级,这是由于一部分微米级WC颗粒受湿磨破碎所致,颗粒分布均匀,另外1#涂层中层状结构不明显;与1#涂层相比,2#涂层更为致密,涂层中含有亚微米级WC硬质相,并基本保持了其在粉末中的形态,组织相对不均匀,呈层状结构分布。

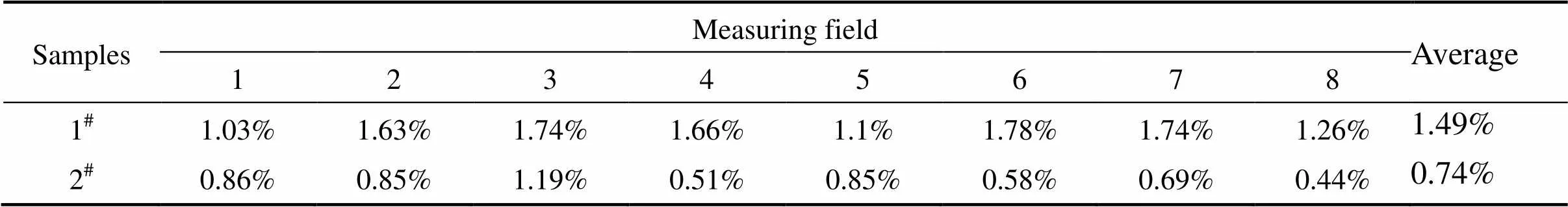

表3所列为两种WC-10Co-4Cr涂层的孔隙率。由表3可知,各涂层的孔隙率均小于1.5%,且含有亚微米级WC的2#涂层比含有微米级WC的1#涂层的孔隙率低。结合图2可知,1#涂层的孔隙主要在WC颗粒界面处,而2#涂层中孔隙主要分布在层与层之间,在WC颗粒界面处的极少。WC颗粒粒径大小对涂层中孔隙的影响主要体现在两个方面,一方面在喷涂过程中,部分粉末以熔融态撞击基体或上一层涂层表面时,因冷却速度过快,液相Co未完全包裹WC颗粒而在WC界面处形成孔隙,一般WC颗粒粒径越大,越易形成孔隙;另一方面,涂层层与层之间的结合强度与粉末撞击上一层涂层表面时产生的喷丸效应有关,当粒子碰撞基体时,WC颗粒以固相存在,WC粒径越小,冲击动能减小,碰撞压力也就越小,喷丸效应越少,层与层之间的结合强度越差,易形成层状结构,层状结构之间易存在裂纹与孔隙。

2.2 涂层的电化学性能

2.2.1 塔菲尔曲线

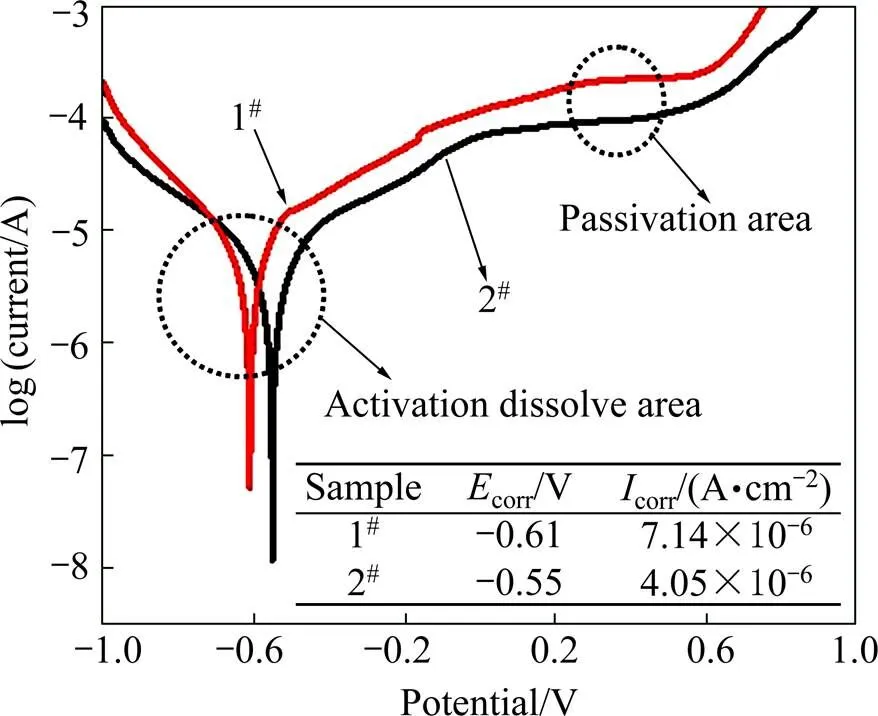

通过测定涂层的塔菲尔曲线研究涂层在质量分数为3.5% NaCl溶液中的电化学腐蚀行为。由图3可见,在扫描区域内,各试样的塔菲尔曲线都可分为4个区域,依次为:活化溶解区、活化-钝化转化区、稳定钝化区和过钝化区。在活性溶解区,由于涂层中Co电位最低,在NaCl溶液中优先溶解,随着溶解的进行,腐蚀电位增加,腐蚀电流密度随之增加;但是,反应进行到稳定钝化区后,腐蚀电流密度随着腐蚀电位的增加而保持稳定,材料发生钝化现象,这表明材料在极化过程中其表面生成了具有保护作用的钝化膜,阻止了涂层的进一步腐蚀。当电位高于稳定钝化区,电流再次增大,钝化膜遭受破坏,腐蚀加剧。

腐蚀电位corr反映材料发生电化学腐蚀的倾向,corr越大,腐蚀倾向越小;腐蚀电流密度corr反映材料腐蚀速率的大小,corr越小,表明材料的腐蚀程度越小。表3所列为含有微米级WC的1#涂层和含有亚微米级WC的2#涂层的自腐蚀电位corr和自腐蚀电流密度corr。2#涂层的自腐蚀电位低,自腐蚀电流密度小,这说明相比于1#涂层,WC粒径更小的2#涂层较难腐蚀,并且腐蚀的速度也较低。

图2 WC-10Co-4Cr 涂层的微观形貌

表3 涂层的孔隙率

图3 涂层的塔菲尔曲线

2.2.2 腐蚀机理

图4为在电位为1V下进行2 h常电位腐蚀后的涂层表面的显微形貌图。从图中可以看出,腐蚀后的涂层表面存在凹坑、孔洞以及裂纹。在3.5% NaCl溶液中,WC-10Co-4Cr涂层表面吸附氧原子,与水和腐蚀介质相接触,易发生电化学腐蚀,且粘结相Co和硬质相WC间存在电位差,在外加电压和电流作用下,WC和Co发生电偶腐蚀,由于Co腐蚀电位较低,致使粘结相Co被优先腐蚀,尤其在WC颗粒界面处的Co相。图4中的凹坑即是Co相溶解到一定程度时,无法包裹WC颗粒以致其脱落而形成的。

图4 涂层腐蚀后的显微形貌

图4(a)右下角为图中正方形区域的放大图,如图所示,在1#涂层的凹坑底部形成腐蚀孔,发生了点蚀现象。根据塔菲尔曲线,1 V的电位属于过钝化区,溶液中的Cl−优先选择性地吸附在钝化膜上,挤掉氧原子,然后和钝化膜中的阳离子结合,形成可溶性氯化物,在新露出的金属上生成点蚀孔。在有一定闭塞性的蚀孔内,溶解的金属离子浓度不断增加,为保持电荷平衡,氯离子不断迁入凹坑,导致氯离子富集,腐蚀加剧,蚀孔增大。

在WC-10Co-4Cr涂层内部还存在一定数量、尺寸较小的孔洞与裂纹,并且层与层之间存在界面。涂层中含有的微量孔隙处还易发生“短路效应”,加速腐蚀,形成更大尺寸的孔洞。涂层的这些缺陷为腐蚀实验中的腐蚀介质提供了腐蚀通道,腐蚀介质穿透孔隙可能到达被保护基体的界面,在界面上生成并堆积腐蚀产物,最终使涂层失效破坏。

从图4的显微形貌图可以看到,1#涂层腐蚀严重,不仅形成了大量的凹坑,还出现了孔隙和裂纹,而2#涂层腐蚀不明显,在右下角的放大图上才观察到凹坑,这个结果与对两种涂层进行塔菲尔曲线分析的结果相同。孔隙、裂纹和层状结构都是影响涂层耐腐蚀性能的重要因素,涂层的腐蚀始于表面的孔隙、裂缝等缺陷处且沿着颗粒间的界面或层状组织明显的薄弱区域长大发展,对两种涂层的孔隙率测试的结果表明,1#涂层的孔隙率比2#涂层高了近一倍,且1#涂层的孔隙主要分布在WC界面间,而2#涂层的孔隙大多分布在层与层之间。一方面,1#涂层中WC界面处的孔隙不仅易形成腐蚀通道,还因未被Co完全包裹而加速了WC的脱落,形成更多的凹坑与点蚀;而另一方面,虽然2#涂层的层间孔隙也会加速腐蚀,但层与层之间的孔隙率不高,只有不到0.74%。且WC与Co相的界面处孔隙极少,涂层致密,不易形成贯通的腐蚀通道。综合以上两个方面考虑,2#涂层的耐腐蚀性能 更好。

2.2.3 交流阻抗图谱分析

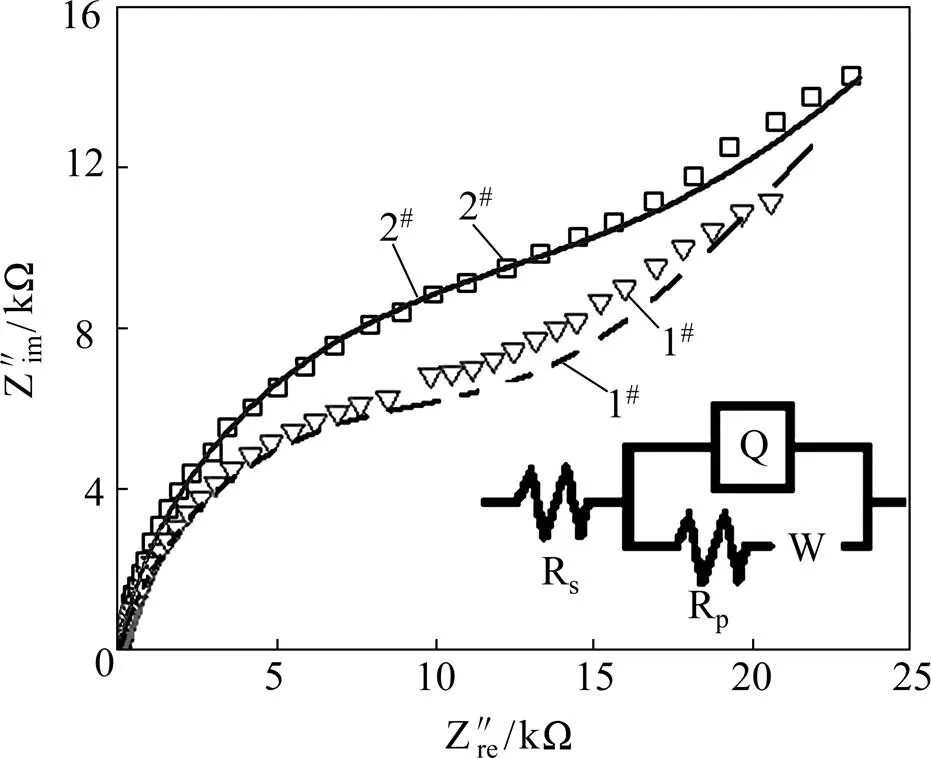

两种涂层的交流阻抗测量如图5所示。由图可知,实测的各试样阻抗谱形状基本相似,都呈现典型的Warburg阻抗特征,即高频部分为下压的圆弧和低频部分为上扬的斜线,其中圆弧直径大小有差别。这种下压圆弧称为容抗弧,高频容抗弧代表电荷迁移电阻和界面电容的影响,其圆弧直径大小表征了电化学过程中工作电极表面的极化电阻Rp大小;低频上扬部分代表反应粒子在固体腐蚀产物膜中的扩散迁移过程。

图5 涂层的Nyquist图谱

根据涂层交流阻抗谱的特点,分别采用如图所示的等效电路进行拟合分析。其中,Rs表示溶液电阻,Rp表示涂层的极化电阻,W表示Warburg阻抗。因涂层表面粗糙度等引起弥散效应,在模拟等效电路中采用常相角元件Q来代替双电层电容Cdl。涂层的电路添加了Warburg阻抗元件。这是由于涂层经过3.5%NaCl溶液浸泡后,腐蚀产生了一定量的小孔隙和微裂纹,在离子浓度差的影响下,溶液离子通过这些孔隙和裂纹向内部扩散,产生了Warburg阻抗。对各试样阻抗谱进行拟合后,可以清楚看到各试样容抗弧直径大小对比。其中,2#涂层的容抗弧直径最大,表明其极化电阻最大,耐蚀性最好。这也验证了上文塔菲尔曲线和涂层腐蚀机理中的结论。

3 结论

1) 两种分别含亚微米级和微米级WC的WC- 10Co-4Cr涂层,组织均致密,且含有微米WC的涂层孔隙率较高,孔隙主要分布在WC颗粒界面处,含有亚微米WC的涂层孔隙率较低,主要分布于层状结 构间。

2) 涂层的腐蚀机理是WC和Co发生电偶腐蚀,低电位的粘结相Co优先腐蚀,导致WC颗粒脱落,出现凹坑及点蚀现象。涂层的腐蚀始于表面的孔隙、裂缝等缺陷处且沿着颗粒间的界面或层状组织明显的薄弱区域长大发展。综合考虑颗粒界面间的孔隙和层状间的孔隙对涂层耐腐蚀性能影响,含有亚微米WC的涂层更致密,耐腐蚀性能好。

REFERENCES

[1] 鲍君峰, 崔 颖, 侯玉柏, 等.超音速热喷涂技术的发展与现状[J]. 热喷涂技术, 2011, 3(4): 18−21. BAO Jun-feng, CUI Ying, HOU Yu-bai, et al. Perspective and application of nanophase WC-Co powder [J]. Thermal Spray Technology, 2011, 3(4): 18−21.

[2] LI M H, SHI D, CHRISTOFIDES P D. Modeling and control of HVOF thermal spray processing of WC-Co coating [J]. Powder Technology, 2005, 156(2/3): 177−183.

[3] FANG W, CHO T Y, YOON J H, et al. Processing optimization, surface properties and wear behavior of HVOF spraying WC- Cr-Ni coating [J]. Journal of Material Processing Technology, 2009, 209(7): 3561−3567.

[4] VALENTINELLI L, VALENTE T, CASADEI F, et a1. Mechanical and tribocorrosion properties of HVOF sprayed WC-Co coatings [J]. Corrosion Engineering, Science and Technology, 2004, 39(4): 301−307.

[5] SAHRAOUI T, FENINECHE N E, MONTAVON G, et al. Alternative to chromium: characteristics and wear behavior of HVOF coatings for gas turbine shafts repair (heavy-duty) [J]. Journal of Materials Processing Technology, 2004, 152(1): 43−55.

[6] 王兴庆, 李晓东, 郭海亮, 等. Al含量对WC-Co硬质合金耐腐蚀性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 219−224. WANG Xing-qing, LI Xiao-dong, GUO Hai-liang, et al. Influence of Al content on properties of corrosion resistance of WC-Co cemented carbide [J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 219−224.

[7] SANZ A. New coatings for continuous casting rolls [J]. Surface and Coatings Technology, 2004, 177/178: 1−11.

[8] SOUZA V A D, NEVILLE A. Mechanisms and kinetics of WC-Co-Cr high velocity oxy-fuel thermal spray coating degradation in corrosive environments [J]. Journal of Thermal Spray Technology, 2006, 15(1): 106−117.

[9] KNY E, BADER T, HOHENRAINER C, et al. Corrosion and highly wear resistant hard metals [J]. Materials and corrosion, 1986, 37(5), 230−235.

[10] WANG Z, WANG Y. Corrosion behaviors of thermal sprayed WC-Co-Cr and nanostructured Al2O3-13%TiO2coatings [J]. Materials Charaterization, 2009, 12: 36−40.

[11] 丁彰雄,陈 伟,王 群, 等. HVOF制备的多峰 WC-12Co 涂层摩擦磨损特性[J]. 摩擦学学报, 2011, 31(5): 425−430. DING Zhang-xiong, CHEN Wei, WANG Qun, et al. Friction and wear characteristics of multimodal WC-12Co coatings deposited by HVOF [J]. Tribology, 2011, 31(5): 425−430.

[12] 王志平, 程涛涛, 丁坤英.颗粒致密度对WC-10Co-4Cr涂层性能的影响[J]. 机械工程学报, 2011, 47(24): 63−68. WANG Zhi-ping, CHENG Tao-tao, DING Kun-ying. Effect of particle density on the performance of WC-10Co-4Cr coating [J]. Journal of Mechanical Engieering, 2011, 47(24): 63−68.

[13] GHABCHI A, VARIS T, TURUNEN E, et al. Behavior of HVOF WC-10Co-4Cr coatings with different carbide size in fine and coarse particle abrasion [J]. Journal of Thermal Spray Technology, 2009, 19(1/2): 368−377.

[14] SAITO H, IWABUCHI A, SHIMIZU T. Effects of Co content and WC gain size on wear of WC cemented carbide [J]. Wear, 2006, 261(2): 126−132.

[15] LEE C W, HAN J H, YOON J, et al. A study on powder mixing for high fracture toughness and wear resistance of WC-Co-Cr coatings sprayed by HVOF [J]. Surface and Coatings Technology, 2010, 204(14): 2223−2229.

(编辑 高海燕)

Effect of WC size on corrosion resistance of WC-10Co-4Cr coatings by high velocity oxygen fuel

ZUO Xiao-ting, YAO Ping-ping, GONG Tai-min, XIAO Ye-long, ZHANG Zhong-yi, ZHAO Lin, ZHOU Hai-bin

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Two kinds of WC-10Co-4Cr coatings on 45#steel substrate were fabricated by High Velocity Oxygen Fuel (HVOF). The cemented carbide feedstock powders containing submicron WC and micron WC particle respectively were produced by the granulating and speedy high temperature sintering process. The microstructures and corrosion-resistance property of the coatings were studied, especially the corrosion processes and corrosion mechanisms were analyzed. The results show that compact microstructure and good coherence in interface of the coatings are obtained. The coating containing submicron WC particle has a relatively low porosity, resulting in the corrosion resistance being superior to the coating containing micron WC particle. Electrochemical corrosion mechanism of the coatings in 3.5%NaCl solution is galvanic corrosion between hard phase WC and binder phase Co. The low Co potential results in the prior corrosion of Co phase. Along with the process of corrosion, the WC particles are shed and the pitting phenomenon occurrs.

high velocity oxygen fuel (HVOF); WC-10Co-4Cr; WC size; corrosion-resistance property; Electrochemistry

TG135.5

A

1673-0224(2015)1-106-06

国家自然科学基金资助项目(51175516);湖南省杰出青年基金资助项目(10JJ1009);粉末冶金国家重点实验室创新基金资助项目(32840102505)

2014-03-25;

2014-04-28

姚萍屏,教授,博士。电话:0731-88876614;E-mail: ppyao@csu.edu.cn