浅谈陶瓷喷墨打印技术*

浅谈陶瓷喷墨打印技术*

田怡

(建筑材料工业技术情报研究所北京100024)

摘要陶瓷喷墨打印技术是近几年陶瓷行业的热点技术之一,也是建筑陶瓷生产企业用于釉面的最新技术。笔者从陶瓷喷墨打印技术的发展现状入手,介绍了陶瓷喷墨打印技术的特点、装饰效果以及在行业内的应用情况,并分析了陶瓷喷墨打印技术在我国快速发展的原因。重点介绍了陶瓷喷墨打印机核心技术墨水和喷头的性能要求、制造方法及使用情况,采用分散法制造墨水的工艺要求,并对国内外墨水性能、价格及稳定性能进行了分析对比;在研究国外主要喷头制造商性能参数的基础上,提出了陶瓷喷墨打印机喷头的发展方向,对现阶段陶瓷喷墨打印技术存在的问题进行了分析,指出随着喷墨打印机喷头的进一步改进,喷墨打印技术将向着喷釉、喷干粉的发展方向,逐步成为瓷砖装饰印花、施釉的主要技术手段。

关键词瓷砖装饰技术喷墨打印机墨水喷头趋势

陶瓷喷墨打印技术是建筑陶瓷领域中集成创新的成果,采用喷墨打印技术进行装饰的产品,其花纹色彩日趋丰富,立体感强,具有逼真的仿油画、仿树皮、仿木纹和高档石材的效果。因此,围绕喷墨打印的各种装饰技术也成为行业技术创新点。陶瓷喷墨打印机是近几年陶瓷行业的热点装备之一,它转版容易、迅速,调色操作简单,生产重复性好,使陶瓷砖的个性化定制成为可能。

1陶瓷喷墨打印技术

1.1 陶瓷喷墨打印技术的发展现状

陶瓷喷墨打印技术通过电脑系统控制,花色转产灵活、色差小、图案变化丰富,即使有几十款花色,也可以随时安排生产。除了常规的花色外,产品花色没有雷同,即使是同一家企业,不同品牌之间的花色和风格也是不一样的。喷墨打印技术的应用缩短了企业新产品的研发周期,减少了产品的研发费用,加快了推出新产品的步伐。虽然喷墨打印与丝网印花相比,成本不相上下,但是生产企业如果成本控制不到位,就会导致生产成本偏高。

1998年,西班牙的凯拉捷特(KERAjet)公司制造出全球首台陶瓷喷墨打印机,亦是最早进入中国陶瓷行业的国外喷墨打印供应商,其全球的销量已经达到1 400多台,占据全球陶瓷行业70%的喷墨打印机市场。该公司2013年推出的KERAjet1400打印机,有6排打印色槽、12个色彩模块,最大打印尺寸为1.4 m,最高分辨率可达400 dpi×1 016 dpi,是目前规格最大的陶瓷喷墨打印机。

2011年喷墨打印技术开始在我国瓷砖行业中应用,迄今为止全国有超过三分之一的陶瓷砖生产线配备了喷墨打印设备。生产企业采用喷墨打印技术主要用于瓷砖、仿古砖、全抛釉砖、外墙砖等产品的釉面装饰,其中瓷片类企业使用的喷墨打印机数量最多,瓷片类产品一条生产线需要配置3台或以上喷墨打印机,部分大型陶瓷砖生产企业装备的喷墨打印机超过10台,喷墨打印产品所占比例在50%~60%,一些企业已经开始生产全喷墨印花产品。除了瓷片,仿古砖和全抛釉砖也是使用喷墨打印机的两大类产品,尤其是从2013年起,在一些瓷区的仿古砖和全抛釉砖生产企业开始推广喷墨打印技术,也有很多仿古砖企业准备增加喷墨打印机,相对普通仿古砖来说,喷墨打印花色效果更好,客户更易于接受。

截至2014年4月,我国在线运行的陶瓷喷墨设备已超过2 000台,国产陶瓷喷墨打印设备在国内的市场份额已经占到60%左右,占据主导地位。到2014年年底,国内瓷砖生产企业配备的喷墨打印设备已达到3 000台。

佛山市三水盈捷精密机械有限公司生产的King Jet 910/8色大型喷墨机是新景泰系列的成熟机型。该机结构紧凑,选用目前使用率最高的XAAR 1001喷头,采用循环式供墨系统,数码打印板打印功能强。该种机型主要用在墙砖、地砖、外墙砖、腰线等大规格产品生产线上,打印产品尺寸最大可达1 m。该系列设备的升级机型,颜色通道由原来的6色增加至8色,并对设备的抽风系统进行了改进,使其在大规格产品生产线上使用时,即使坯体温度较高、水蒸汽较多也能够正常运转。Mini Jet 490/6色小型喷墨机,机身小巧功能齐备,其中的双层皮带送砖结构是国内首创的设计,能使设备在维护、停产和试验时不影响原施釉线的正常使用,解决了喷墨打印机需要另外设置备用通道的问题。该设备具有占用空间少、支持插打和双通道打印,可以在小规格瓷片的生产中发挥作用。

1.2 陶瓷喷墨打印技术的快速发展

陶瓷喷墨打印技术在我国快速发展的原因有以下几点:

1)建筑陶瓷行业的转移与新产区的兴起,新建的陶瓷企业和中小型陶瓷企业采用喷墨打印技术能够迅速提升产品的装饰效果。

2)在人力成本大幅度上升的背景下,采用喷墨打印技术能够大幅度减少对版人员、传统辊筒印花与丝网印花工艺跟线人员的数量。

3)该项技术的应用提升了生产的自动化水平,缩减了辊筒和丝网印花的工艺环节,简化了生产管理。

4)陶瓷墨水的价格不断走低,使陶瓷企业降低了应用该项技术的生产成本。伴随陶瓷喷墨打印技术在我国的推广和普及,我国陶瓷喷墨打印技术将进一步完善,并拓展到全新高度。

2陶瓷喷墨打印墨水

2.1 陶瓷喷墨打印墨水的制备

陶瓷墨水的制造方法主要有分散法、溶胶-凝胶法和反相乳相法。

溶胶-凝胶法由于所需原料昂贵、溶胶不稳定而受到限制。反相乳相法由于墨水固含量低,有许多技术问题亟待解决。分散法工艺较上述两种方法简单,而且生产成本相对较低,结合国内陶瓷色料技术配方上的优势以及国内超细研磨机械制造商在砂磨机方面取得的突破,分散法成为国内大部分陶瓷喷墨打印墨水生产厂的首选工艺。

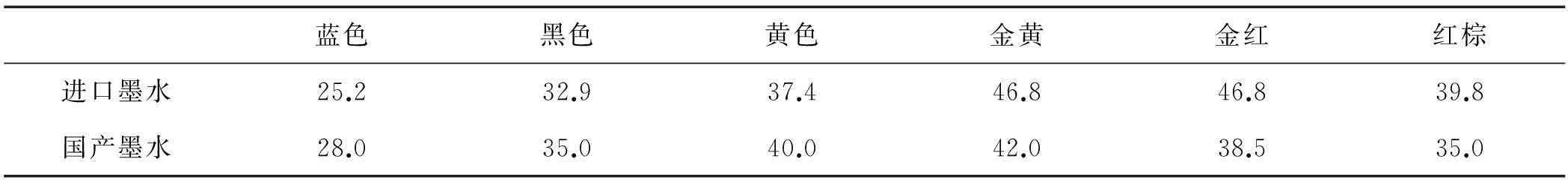

采用分散法制备墨水要求色料发色力度强、导电率低、高温发色稳定和抗磨性能好。色料的发色饱和度、发色鲜艳度以及色料发色稳定性是衡量色料的标准。若要在多种釉料中发色均匀,特别是在锆白釉料和亚光高温釉料中发色饱和度要均匀,不能存在部分釉料中发色好,部分釉料中不发色或者发色减弱等现象。因此,应用于陶瓷墨水生产的色料,在原料选择上除了要求粒径小之外,还要求尽量使用纯度较好且性能稳定的原料,煅烧过程中应该采用降低烧成温度,延长保温时间的方案。另外,部分矿化剂类如钾盐、铵盐等对于色料的发色有促进作用,但是在陶瓷墨水制备中的矿化剂容易导致墨水导电率过高而产生结胶和絮凝抱团现象。同时,对于煅烧温度过高或者过低的色料产品,在后期的雾化超细研磨过程中容易发生物理和化学变化,导致产品发色不稳定和延长墨水的研磨时间。色料饱和度的增加可以减少墨水中的固含量,而固含量会影响到分散剂的加入量。因此,选择发色力度好的色料产品可以降低墨水成本,提高产品的稳定性。进口和国产陶瓷墨水固含量对比见表1。

表1 进口墨水和国产墨水中固含量的对比(质量%)

2.2 陶瓷喷墨打印墨水的发展现状

陶瓷喷墨打印技术的普及促进了传统色釉料生产企业的转型升级,在国产喷墨打印设备不断完善和改进的前提下,国内色釉料行业也迎来了一次技术革命,国产墨水在短时间内不断推出新产品。当前国产墨水的占有率为30%左右,随着国产陶瓷墨水用量的不断增加,产品性能的不断改进,产品品质得到了很大的提升。对照国外墨水公司近几年的色卡,国产墨水的发色效果也在逐步完善,在技术服务、墨水价格等方面,国内墨水生产企业的优势已经超过了进口墨水供应商。另外,大孔径喷头、喷釉喷头的推出对于国产墨水企业也是一个发展良机。

目前,国内市场中常见的墨水品种有粉色、棕色、桔色、黄色、蓝色、米色、黑色等颜色,用于墨水生产的色料品种主要有锡桃红、镨黄、红棕、金黄、钴蓝、钴黑、钒锆黄等。在墨水的实际生产中,如果色料产品自身发色饱和度好,经过砂磨机研磨后,色度值会偏向于鲜艳,这一现象在黑色墨水中比较明显。因此,黑色墨水色料要求色调必须纯正,蓝调值越高越好。

2013年国产喷墨打印墨水开始进入商业化应用,逐步扭转国外产品一统市场的格局,国产墨水在这一年得到了快速发展。如果按国内在线运行的陶瓷喷墨打印机2 000台、每台机器每月使用1 t墨水、全年生产时间按10个月计算,国内市场全年墨水需求量在20 000 t以上,以国产墨水市场占有率50%计算,市场空间在10 000 t左右。目前,国内不少陶瓷墨水企业都在扩大生产能力,供应量将进一步加大,市场竞争也会越来越激烈,企业要想生存下去必须通过稳定的品质和更高的性价比去抢占进口墨水的市场份额。

国外墨水常规颜色价格在10万~11万元/t,黑色陶瓷墨水价格为13万~14万元/t。国产墨水常规颜色价格在9.0万~9.5万元/t,现已出现7万元/t的价格。墨水降价跟其成本有关,如红棕色墨水的成本约为6万元/t,综合考虑设备成本、人工、损耗等因素,可能会降至5万元/t以下。因为大孔径喷头、喷釉喷头对于陶瓷墨水的技术要求、工艺要求相对常规墨水较低,所以喷釉墨水的制备成本会进一步下降。

陶瓷墨水的稳定性主要取决于色料粒径,粒径过大和分布范围变宽,容易出现墨水的悬浮稳定性变差和喷头堵塞等问题。由于国产色料在研磨粒径及粒径的合理分布范围方面不如国外产品,因此国产墨水与进口墨水相比,在稳定性方面存在一定的差距。

3陶瓷喷墨打印机喷头

3.1 陶瓷喷墨打印机喷头的性能

喷墨打印机喷头的分辨率一般为360 dpi,阵列式喷头的宽度可与实际打印幅面一致,设计图案可直接打印出来,满足了多元化设计环境和色彩再现的需求。喷头采用悬空打印方式,可以降低坯体破损率;采用凹凸面打印方式,可以制作出仿油画、仿树皮、仿木纹、仿高档石材的装饰效果,确保陶瓷企业实现高品质、高效率、低成本、高附加值的生产。

英国赛尔公司研制出的XAAR 1002型喷头,与XAAR 1001型喷墨机完全兼容。经实际测试,XAAR 1002型喷头的调色时间比XAAR1001型喷头缩短了一半。XAAR 1002型喷头有90%的组件为全新设计(顶盖、密封胶和新连接器都经过全新改良),与XAAR 1001型相比,其均匀一致性有所提高,墨滴平均直径范围减少50%,墨滴落点精确度也有所提升,X和Y方向的落点误差均为±15 μm。另外,赛尔公司还开发出大墨滴喷头与喷釉喷头,大墨滴喷头可通过功能性墨水,喷墨量可达50 g/m2。

富士DIMATIX公司通过持续创新,开发出SG1024型系列喷头产品。SG1024型的小尺寸(12 pL)喷头用于墙砖的高精度打印;中尺寸(25 pL)喷头用于地砖的高速打印;大尺寸(65 pL)喷头则适合超高速打印,特别是下陷釉等特殊效果的打印。“高效率、可修复、系列全”是SG1024型喷头的三大特征。SG1024型喷头的喷射速度为8 m/s,可以满足企业生产瓷砖日产量高的要求。相比普通喷头,SG1024型喷头的每个部分均可单独拆卸,节省重新购买整个喷头的成本。

为了获得高清晰度图像、高细腻度纹理的效果,日本柯尼卡美能达公司在2013年推出了KM1024i型系列喷头,该系列包括KM1024iSHE、 KM1024iMHE和KM1024iLHE喷头,其墨滴分布为6~42 pL、13~91 pL和30~210 pL。由于喷头的工作电压只有12 V,降低了打印时喷头散发的热量,其150 g的质量也降低了机器的制造成本。几种不同型号喷头的性能对比见表2。

表2 几种不同型号喷头的性能对比

目前,墨水供应商已经研制出发色鲜艳、成本更低、保质期更长、性能更稳定的水性墨水,为水性墨水全面取代油性墨水奠定了基础。通过与墨水供应商的合作,不少喷头制造商已经开发出用于陶瓷砖生产的水性墨水喷头。

研制陶瓷水性墨水喷头的技术难点在于喷头墨腔内部的每个部位都要完全防水,以避免由于水性墨水的导电性可能产生短路或信号干扰,还要克服水性墨水容易干燥的问题。富士DIMATIX公司的水性墨水喷头在纺织、广告等市场已应用多年,所以很快开发出了SG1024-A型水性陶瓷墨水喷头。柯尼卡美能达公司的KM1024i型喷头可以兼容水性墨水与油性墨水。由于喷头压电陶瓷片外部增设了特殊涂层,因此能有效地防止水性墨水与喷头内部发生短路现象。

3.2 陶瓷喷墨打印机喷头的发展方向

今后陶瓷喷墨打印机喷头的发展方向是:

1)喷头墨水循环化。墨水循环过滤系统设计更科学,“双循环”系统使用更多。

2)真空系统合理化。喷头内外温差设计更合理,杜绝墨水聚集在喷头位置而产生滴墨。

3)喷射频率、出墨量扩大化。高压、高频、中等偏大出墨量的喷头使用增加。

4)结构材料更优化。喷头材料结构更科学,使用寿命延长。

5)使用方便化。喷头集成化,可拆卸,维修更方便。

6)分辨率清晰化。喷头的分辨率不断提高,从180 dpi、200 dpi、360 dpi、400 dpi到600 dpi。

7)孔径扩大化。为适应干粉、干粒、水性釉料等材料的需要,喷孔的直径将增大。在我国喷绘行业的喷头尚未国产化,在现阶段技术水平下,陶瓷喷头要实行国产化还是有一定的难度。陶瓷喷墨用的喷头为压电喷头,涉及电路系统、压电陶瓷、压电薄膜、喷头板打孔等多项技术,陶瓷压电喷头的研发和产业化需要雄厚的资金支持。直喷式喷釉喷头的技术难度不高,但研发出来的设备打印效果是否稳定,装饰效果是否被消费者接受还有待观察。

4存在的问题及发展趋势

喷墨打印技术带来了陶瓷生产工艺的革命,对陶瓷行业的发展做出了贡献,也对陶瓷企业的生存与发展提出了新的挑战。

随着喷墨打印机用量的增多,许多企业都发现喷墨打印机也有一些无法避免的问题,或者无法超越丝网印刷的技术性难题。如,喷墨打印机使用的墨水只有5个色系,不能调制出更复杂的色号,生产深色产品没有优势。当墨水不能及时干透,釉面的花色会模糊,尤其是做一些纹理图案时花色效果不如丝网印花和辊筒印花,黑金花、深咖色这类产品还要通过丝网印花技术才能做出效果。对瓷片生产企业来说,瓷片的花色品种非常多,一个品牌几十款花色,如果使用丝网印花或者辊筒印花安排生产就比较困难,喷墨打印机则相对方便,而且产品色号少,生产易于控制,也易于仓储。由于产品花色的同质化现象严重,缩小了不同规模和不同实力陶瓷砖生产企业的竞争差距,因此企业必须增加产品的品牌附加值和提升企业的服务水平。

目前,陶瓷喷墨打印技术在陶瓷墙地砖和瓷片生产上的应用已经非常成熟,所用相关设备正在向喷头精细化和阵列化、水性墨水和油性墨水的通用性与可替换性、自适应与智能化的色彩管理系统等方向发展。随着喷墨打印机喷头的进一步改进,喷墨打印技术开始向喷釉、喷干粉的方向发展,将逐步成为瓷砖装饰印花、施釉的主要技术手段。喷釉打印技术可以根据用户需求,在一个图案中的某一个线条中使用闪光釉、金属釉,再搭配色釉喷出色彩,呈现凹凸不平的效果。喷釉打印所用的白墨水、下陷釉、金属釉、糖果釉、透明釉、渗透釉和干釉等将会成为色釉料行业今后发展的热点。

喷墨打印结合传统工艺也是喷墨打印技术的发展方向,如喷墨与干粉、干粒、二次布料、面釉、单头辊印、四头辊印、丝网、云彩喷釉、凹凸模具等传统工艺相结合。现在已经有很多企业推出多重传统工艺相结合陶瓷喷墨技术的新产品,如:印泥+喷墨+干粒、喷墨+金属釉+干粒、凹凸模具+喷墨+虹彩、喷墨+辊筒+下陷釉等。同一种颜色的同一款瓷砖通过多种工艺的配合,能够产生不同的装饰效果。用于地面铺贴的蓝色仿古砖,在施釉印花工序中采用3种不同模具+有无干粒+亚光与光亮面釉+弧线摆动的云雾喷墨等技术,可以达到3×2×2×N种变化效果。

在陶瓷砖施釉印花工序的发展过程中,丝网印花机被辊筒印花机取代,辊筒印花机被喷墨打印机取代,喷墨打印机的升级换代产品是喷釉印花设备,如果打印设备能够同时实现喷墨、喷釉、喷粉功能,而各类自动化设备又能够相互配合,就可以在前端实现数码机床操作、在后端充分利用网络工具传输图案,从而实现陶瓷砖花色品种的量身定制。

参考文献

1尹虹.2014年中国陶瓷行业竞争力报告.广州:2014年中国国际陶瓷技术装备及建筑陶瓷卫生洁具产品展览会论坛报告,2014

2霍敏仪.陶瓷喷头:喷墨革新的核心驱动力.陶城报,2014-04

中图分类号:TQ174

文献标识码:B

文章编号:1002-2872(2015)02-0009-05

*作者简介:田怡(1962-),本科,高级工程师;主要从事陶瓷信息的收集与研究。