浅述高纯三氟甲烷的生产及应用

何双材 徐 娇 胡 欣 齐 海 张金柯 白占旗

(浙江省化工研究院有限公司, 浙江 杭州 310023)

专论与综述

浅述高纯三氟甲烷的生产及应用

何双材 徐 娇 胡 欣 齐 海 张金柯 白占旗

(浙江省化工研究院有限公司, 浙江 杭州 310023)

概述了高纯度三氟甲烷的合成和提纯方法,介绍了高纯三氟甲烷的主要用途,讨论了高纯三氟甲烷国产化的价值和可行性。

高纯;三氟甲烷;合成;提纯;用途

0 前言

作为一种氟利昂替代品,三氟甲烷可用作低温(-100 ℃)制冷剂;它也是一种有机氟化合物的原料,用来制备灭火剂三氟碘甲烷(CIF3)、聚合物单体TFE(四氟乙烯)、HFP(六氟丙烯)和VDF(偏氟乙烯)等[1-2]。随着电子、微电子行业的发展,研究人员发现高纯度的三氟甲烷可作为金属有机化合物化学气相沉积(MOCVD)工艺的清洗剂和化学离子蚀刻、等离子体化学蚀刻、反应离子蚀刻(IBE)、反应离子束蚀刻(RIBE)工艺的优良蚀刻气体。目前,高纯三氟甲烷已经是主要的氟碳类蚀刻气体,广泛应用于电子和微电子行业。近年来,由于全球半导体工业的发展,高纯度三氟甲烷的需求量快速增长。

目前,国内生产高纯三氟甲烷的企业较少,有一些企业正处于筹划或研发阶段,主要分为两类:一类为拥有高纯气体生产经验并以气体为主业的气体公司;另外一类是氟化工企业,他们利用具有合成技术或副产三氟甲烷的优势进行提纯研究,希望以此为切入口进入高端含氟气体市场。尽管国内氟化工企业拥有原料优势,但由于纯度99.999%以上高纯气体与工业级气体的生产技术有着很大的区别,国产三氟甲烷的纯度与进口产品还有一定的差距,因此,国内电子级三氟甲烷几乎全部来自于外资气体公司。世界上具有生产能力的厂家主要集中在欧美、日韩等国家,主要生产商有空气产品及化学公司、液化空气公司、普莱克斯、关东电化、林德等。

1 三氟甲烷的性质与制备[1]

三氟甲烷又称三氟甲、氟仿、氟利昂-23、HFC-23灭火剂。分子式为CHF3,英文名称Trifluoro-methane,相对分子质量70.013 8,熔点-155 ℃,沸点-84 ℃,饱和蒸汽压2.5 MPa(20 ℃),临界温度25.7 ℃,临界压力4.84 MPa。常温常压下,它是无色、无味、无臭、不易燃、微溶于水、能溶于大部分有机溶剂的液化气体。

由于碳-氟键的稳定性,决定了三氟甲烷具有较高的热稳定性、化学性质不活泼、低毒、不易燃烧等性质。三氟甲烷可与易燃气体混合燃烧并分解生成有毒氟化物;通常情况下,三氟甲烷不和水发生化学反应;在170 ℃以上温度,三氟甲烷可以与三氧化二氮反应;温度100 ℃时,能与氟化亚硝酰(NOF)反应;三氟甲烷不发生光化学溴化反应,可以发生光化学氯化反应,但反应非常缓慢。

实验室制备三氟甲烷的方法,一是采用在无水氢氟酸中电解醋酸、丙酮或甲胺的电解法;二是三氯甲烷分别与氟化银、三氟化锑和氟化氢等在不同温度、压力下的合成方法[3]。

工业生产三氟甲烷的方法主要有以下几种:

1.1 氯仿催化氟化法 [4]

将由氯仿和氟化氢组成的混合原料气体通入装有催化剂的管式固定床反应器中进行反应,生成三氟甲烷。该方法的工艺和设备简单,选择性、转化率高,催化剂使用寿命长,设备要求低;缺点是需要苛刻的反应条件等。

1.2 二氟一氯甲烷歧化法[1, 5-6]

该方法的优点是反应温度较低,又不使用氟化氢,经不断改进后,催化剂寿命也较长,生成物中CHF3含量也较高; 缺点是二氟一氯甲烷转化成三氟甲烷的选择性低,每生成2分子三氟甲烷,至少就有1分子的氯仿生成。

1.3 二氟一氯甲烷催化氟化法

郭心正、蔡珍香[7]的发明专利公开了以二氟一氯甲烷和无水氟化氢为原料,在催化剂存在下采用固定床气相反应制备三氟甲烷的方法。催化剂主要成分为各种不同晶型的氟化铝,或同时添加一种或多种铋、镧、镍、钴、铬的氧化物或卤化物。

该方法是一种以氯仿催化氟化法的改进方法,反应条件温和,一步反应同时完成氟化反应和歧化反应,CHClF2的转化率、CHF3的选择性和含量均高达99%以上,产品无需精馏可直接作为工业品使用。

1.4 甲烷一步法

在卤代烃存在的情况下,甲烷(CH4)与Cl2、HF同时在卤化催化剂存在的条件下反应可制得卤代甲烷,生成的卤代甲烷主要是CCl2F2和CCl3F,同时生成大量的CCl4和少量的CHF3。杜邦公司[8]提出通过改进原料的投料比,可生成大量的CHF3和CF4反应物,n(CH4) ∶n(Cl2) ∶n(HF)至少是1 ∶3 ∶3。虽然Cl2是反应物之一,但主要产物不含氯,可以高产率地得到CHF3,该方法具有操作简单、合成工艺短的特点,不需要像氯仿催化氟化法那样由氯碳化合物作为反应产物或作为中间产物来合成三氟甲烷。

1.5 催化氟化法制备二氟一氯甲烷副产三氟甲烷[9-11]

三氟甲烷伴随着氟利昂制冷剂CHClF2的工业化生产而得到大量的生产,因为三氟甲烷是氯仿与HF反应生产制冷剂CHClF2的副产物,它与HCl一起作为尾气排出,其反应机理如下:

主反应:

副反应:

从上述机理可以看出,起氟传递作用的催化剂SbCl5的浓度是十分关键的因素,在反应釜中催化剂SbCl5的浓度高则CHF3偏高,浓度太低则CHCl2F偏高,实际工业生产CHClF2过程中的副产物多为CHF3。

2 三氟甲烷的纯化方法

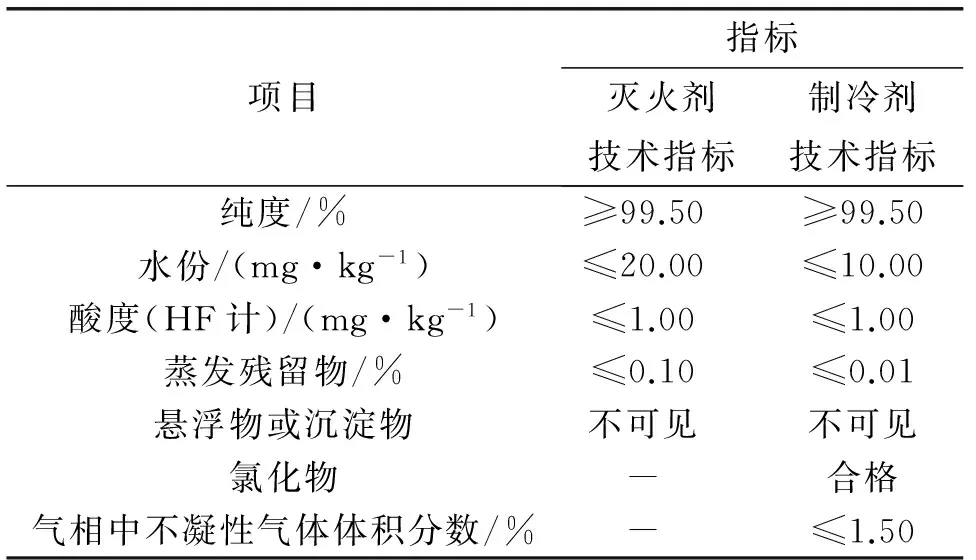

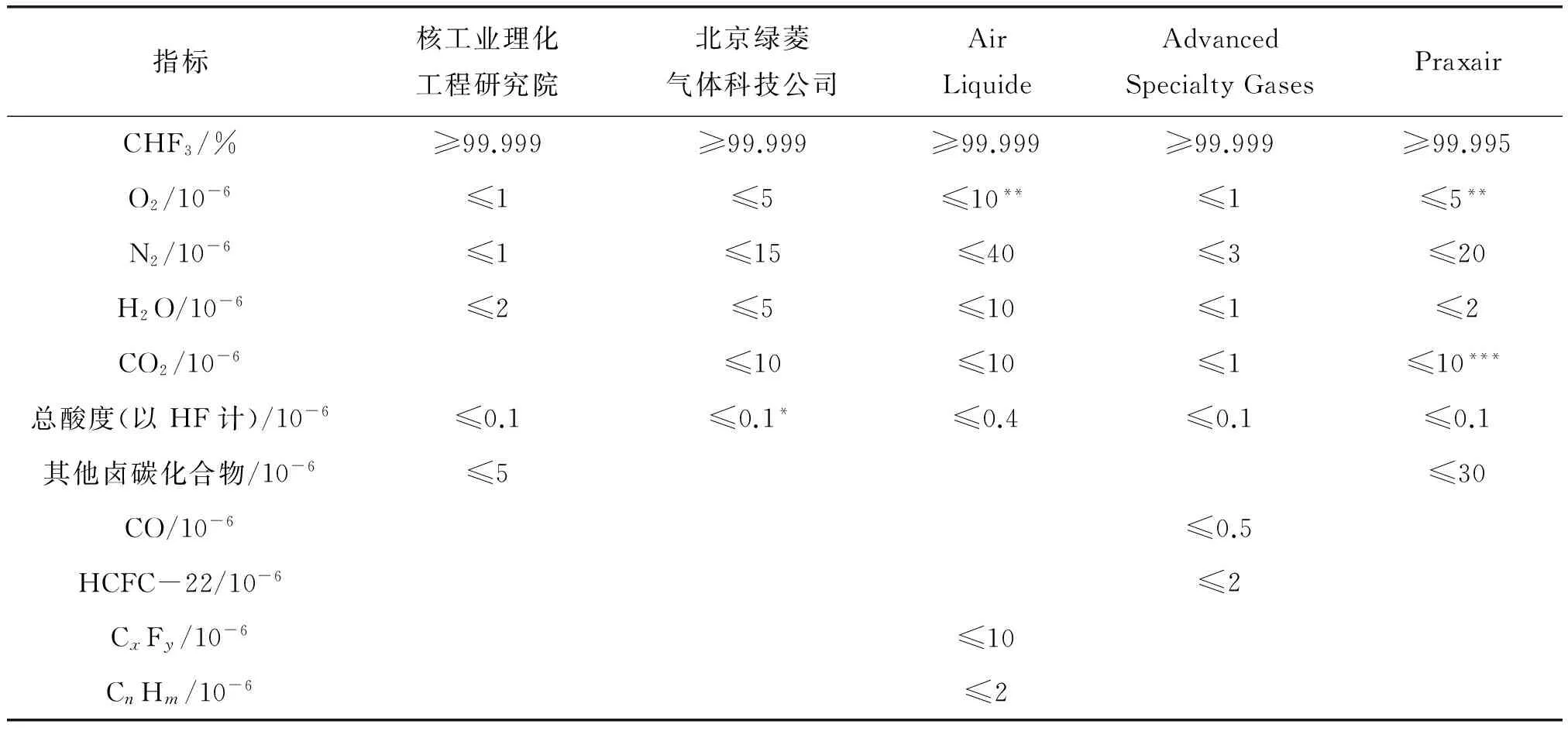

工业生产的三氟甲烷一般是作为灭火剂、制冷剂等使用,其质量指标与用于电子行业的高纯三氟甲烷有很大差异。表1和表2分别列举了国内生产企业和ISO标准灭火剂级、制冷剂级三氟甲烷的质量指标,表3列举了国内外部分气体公司电子级三氟甲烷的质量指标,可以看出电子级三氟甲烷指标项目更为详细且杂质指标比灭火剂、制冷剂级更为严格。

表1 国内某公司三氟甲烷质量指标

表2 三氟甲烷ISO质量指标(ISO 14520-10 ISO 12810)

表3 国内外部分高纯三氟甲烷生产厂家及产品指标

注:*以HCl计质量比,其他为体积比; **O2+Ar;***CO+CO2。

高纯电子气体对半导体元件的生产至关重要,半导体电子器件的性能与生产使用的各种气体纯度密切相关。已经证实,即使电子气体中质量分数为10-6的杂质进入生产半导体元件的工序中,也能导致蚀刻线加宽,使每个元件的信息量减少,从而使高密度集成电路产品的不合格率增加。因此,高纯电子气体提纯工艺尤为重要。由于使用不同方法合成的三氟甲烷气体含有不同种类和不同纯度的杂质组分,因此,需要用不同的纯化方法来提高三氟甲烷的纯度以满足集成电路行业需求。目前,比较成熟的气体分离提纯技术有化学吸收法、选择吸附法、精馏法、膜分离法等,单一的提纯方法通常无法满足电子行业对高纯三氟甲烷纯度的要求,必须多种提纯方法联用才能达到所需的纯度。

2.1 化学吸收法

鉴于三氟甲烷生产过程的特点,会产生一些酸性气体如氟化氢(HF)、氯化氢(HCl)等,可用清水、碱性或者还原性溶液(如KI、HI、Na2S、Na2SO4或者Na2SO3溶液)吸收去除。此法是三氟甲烷生产工厂普遍采用的纯化方法,其实现方式与一般的吸收方法基本相同,普遍采用气体净化器使三氟甲烷气体与清水或碱性水溶液接触,能有效去除HCl、HF、CO2等杂质气体。经常被采用的碱性吸收剂NaOH溶液与HCl、HF的反应可以用以下反应式表示:

2.2 选择吸附法

根据三氟甲烷粗品气体中各组分的物理、化学性质差异,可选择适宜的吸附剂分离三氟甲烷与O2、CO2、H2O、HF等杂质气体,得到高纯度的产品气;吸附法最重要的用途是可以除掉三氟甲烷中可能与三氟甲烷形成共沸物的有机杂质,利于后续精馏法分离。常用的吸附剂有活性氧化铝、分子筛、硅胶、活性炭等,采用活性铝吸附可去除三氟甲烷气体中的水分和碳的氧化物以及微量的HF、H2O。此外,分子筛吸附法、硅胶吸附法、活性炭吸附法均得到广泛应用,特别是活性炭吸附法比较安全,吸附剂价格低廉、易得,可加强应用研究。

在合成三氟甲烷中产生的大量氟盐酸,如处理不当会造成严重氟污染,如采用压缩、冷冻、蒸馏的方法分离HF,设备要求高,能耗大,并且由于氟化氢与主、副产物会形成共沸物或类共沸物,以致难以完全分离回收氟化氢。为此,英国帝国化学工业公司[12]提出以氟化锂、氟化钾、氟化铯等碱金属氟化物为吸附剂的氟化氢吸附分离法。

金正义等人[13]发明专利中介绍了一种选择性吸附氟化氢的吸附剂的制备方法,该吸附剂适用于分离以过量氟化氢氟化制备氢氟烷烃(HFC)产品生成的混合气体中的氟化氢的吸附分离和解吸回收,回收率高达95%~99%。该吸附剂由单独或任意配比的碱金属氟化物、碱土金属氟化物和(或)碱金属氟化物组成。该吸附剂是一种对氟化氢有很好的选择吸附性的化学吸附剂,吸附氟化氢后吸附剂与氟化氢形成酸性氟盐(MeFm-nHF),酸性氟盐在一定温度下会分解放出氟化氢。表示式如下:

通过以上反应原理,采用吸附、解吸循环可达到回收HF的目的。

2.3 精馏法

在粗品CHF3气体中,含有沸点高于CHF3的组分如H2O、CHClF2、CO2、HF和CHCl3等,沸点低于CHF3的组分如O2、N2和H2等。在精馏塔中,不同沸点的组分经过多次蒸发、冷凝的气液平衡过程得到分离。

精馏法纯化CHF3的具体方法有很多,其中比较典型的是宋淑伟、史阿莹等人[14]提出的常温精馏工艺。将二氟一氯甲烷生产中得到的含有副产物氯化氢和三氟甲烷的二氟一氯甲烷的有机混合物输入内回流的氯化氢塔中,分离出三氟甲烷(含微量的COF2、CHClF2)输入三氟甲烷回收系统,经过三氟甲烷回收压缩机缓冲压缩后进入三氟甲烷精馏塔,控制精馏塔的压力为4.0~4.2 MPa、顶温10~20 ℃,从三氟甲烷精馏塔顶部采集体积分数不低于99%的三氟甲烷。该方法采用常温精馏,能耗低但是精馏产品纯度较低,可用于高纯三氟甲烷原料的进一步提纯。

原东升、原东风等人[5-6]为了得到纯度更高的CHF3产品,采用低温间歇精馏工艺制备高纯三氟甲烷工艺。原料三氟甲烷在一定温度和压力条件下,以一定流量进入分子筛吸附器中,在吸附CHCl3和CCl2F2后,引入低温精馏釜中,在-155~-84 ℃温度下进行间歇精馏,除去CHCl3、O2、N2等杂质,从而获得纯度为99.99%以上的高纯CHF3。该专利中的一个实施例三氟甲烷的纯度可达到99.999%、收率80%~90%。

上述低温精馏纯化工艺效果较好,产品纯度高,但是装置复杂,设备投资大,由于采用较低的温度,能耗较高。

2.4 膜分离法

膜法气体分离的基本原理是根据混合气体中各组分在压力的推动下透过膜的传递速率不同从而达到分离目的。采用膜分离技术分离三氟甲烷混合气体,工艺流程简单,设备少,操作方便;分离效率高,分离回收过程中不需引入其他组分,没有二次污染;分离回收过程能耗小,运行成本低,生产安全可靠。

国内外相关领域研究人员对三氟甲烷膜分离法进行了大量的研究。Wijmans等人[15]用膜分离方法从CVD尾气中成功地回收了C2F6,王小呈等人[16]也对干法生产CHClF2的HCl/ CHF3尾气进行了膜分离实验,设计了膜分离装置。贺高红、王跃等人[17-18]分别使用自制的硅橡胶膜、商业化聚酰亚胺(PI)膜及商业化聚砜(PSF)膜对CHClF2/ CHF3混合气体系进行了分离实验,3种膜相比之下硅橡胶膜更适合对该体系进行分离。该硅橡胶膜系采用高分子材料制作的溶解-解析膜,由橡胶态高分子涂层与玻璃态高分子支撑层复合而成,通过溶解-解析过程速率差异分离二氟一氯甲烷和三氟甲烷混合气。膜组件采用一级一段式组合、一级多段式组合、或多级多段式组合处理方法。

液体空气乔治洛德方法利用和研究有限公司的专利[19]也介绍了一种采用聚酰亚胺、聚酰胺-酰亚胺类等膜分离方法分离全氟化物和N2、CHF3的方法。

杜邦公司奥布赖恩等人利用聚酰亚胺半透膜从CHF3、C2F6等氟碳化合物和二氧化碳的混合物中分离二氧化碳,取得了不错的成果[20]。该方法可以用于碳氟化合物中二氧化碳质量分数低于3%的混合物的分离。在该专利的一个实施例中,含有二氧化碳(质量分数为1.11%)的CHF3通过具有360根中空纤维形式的市售聚酰亚胺膜的渗透分离器,经一次或二次分离后,其二氧化碳质量分数可降到百万分之几。

2.5 综合应用法

对于不同合成方法生产的三氟甲烷,由于其所含杂质的多样性,同时也为了实现生产的连续性,多同时组合采用上述几种方法,如膜分离-吸附法、精馏-吸附法等。首先与清水或碱性溶液接触以去除大量的HF、HCl、CO2等酸性杂质气体;然后采用冷冻法或硅胶吸附法除去大量的水;然后气体通过热处理过的活性铝床吸附去除H2O和CO2;再通过经活化后的吸附柱吸附有机杂质。也可以调整纯化步骤,经水、碱洗后的气体经过膜分离初步分离二氟一氯甲烷、CO2/N2、H2O等杂质气体得到粗产品,然后通过脱水后的活性铝层和碱金属氟化物吸附剂进一步去除HF、HCl和CO2,最后采用精馏法进一步提纯,使产品达到99.99%以上纯度。

原东升、原东风[5-6]发明专利介绍一种吸附-低温精馏联用制备高纯三氟甲烷的方法。该发明采用HCFC-22催化歧化反应制备三氟甲烷,然后经分子筛吸附、低温精馏(-155~-84 ℃)后可得到体积分数为99.99%以上的高纯CHF3产品。该方法因采用低温精馏工艺,设备投资大且能耗较高,但如控制得当,产品纯度可以得到保证。

中化蓝天吕正璋等人的发明专利介绍了一种比较典型的综合应用法提纯三氟甲烷的工艺[21]。该发明专利介绍了一套比较完整的从反应合成经冷凝、水洗、碱洗、干燥、精馏得到99.99%以上三氟甲烷产品的工艺流程。在氟化催化剂作用下由CHClF2与无水氟化氢气相反应生成,反应温度为80~120 ℃、含85%~95% HFC-23及少量HCl、CHClF2的粗品CHF3。该粗品CHF3经冷凝装置即CHClF2换热器进行冷凝分离,通过CHClF2物料的汽化潜热进行热交换,汽化的原料CHClF2对粗品CHF3起降温的作用。热交换后的粗品CHF3温度能降低到5~25 ℃,在降温过程中底部不断析出含氯仿和少量HF的冷凝液体,而顶部形成含HFC-23、HCl、CHClF2和HF的物流。将冷凝装置顶部物流依次通过水洗塔水洗、碱洗塔碱洗和干燥器干燥后得到的CHF3质量分数提高至93%~98%、水分含量为50×10-6~300×10-6。水碱洗的目的在于回收氯仿等高沸物、多余的HF和副产HCl。然后进入1、2号精馏塔两级精馏,分离后CHF3的质量分数达到99.9% 以上。1、2级精馏塔塔釜处形成含CHClF2和氯仿的液体,可间歇式循环至反应器继续参加反应。最后经过干燥器干燥去除水分,得到纯度超过99.99%、杂质CHClF2含量小于10×10-6、水份含量小于10×10-6的高纯CHF3产品。该发明的提纯方法具有以下优点:

1)采用原料CHClF2的汽化潜热作为CHF3粗品的冷媒,这样一方面可以对CHF3降温,粗分离三氯甲烷等高沸物,减少后续精馏的工作量;另一方面还可以去除副产盐酸中的有机物和F-,提高了盐酸的品质;还可以达到对原料CHClF2汽化的目的,减少了采用常规蒸汽加热CHClF2的过程,降低了能耗。

2)采用二级串联的精馏方式,生产工艺更平稳,精馏效果更好,更有利于制备高纯CHF3。

3)该工艺流程操作简单、生产成本低、能耗低、生成工艺平稳、安全、产品纯度高。

总之,由于三氟甲烷生产的复杂性、合成的粗品三氟甲烷气体中杂质的多样性以及电子行业对三氟甲烷纯度的高要求,在三氟甲烷纯化的过程中一般需要采用多种纯化方法。吸收法去除HF、HCl等易被碱性溶液吸收的酸性杂质气体,简单易行,已经被广泛采用;膜分离法可用于初步提纯,能低成本地得到三氟甲烷含量在90%以上的粗产品,但是技术不成熟,需进一步加大研发力度;吸附法主要去除CO2、H2O和可能与三氟甲烷形成共沸物的有机杂质等,但是对于氧气、氮气等杂质吸附效果不明显,且效率不高,尤其是吸附剂的寿命较短;精馏法主要处理前两种方法中难以处理的杂质(如N2、O2),得到高纯度的产品气,适合大规模的工业化生产;若联合采用以上几种方法,则能显著降低各种杂质的含量,获得高纯度产品气以满足半导体电子工业生产的需求。但多种提纯方法联用一般设备投资大,操作复杂,所以在现实中需要考虑各种纯化方法的排列组合,既要达到产品质量标准,又要考虑设备投资、能耗、操作方便等等。

3 高纯三氟甲烷应用

3.1 MOCVD 工艺清洗剂

氮化镓(GaN)是一种广泛应用于制造蓝光、紫光和白光二极管、紫外线检测器和高功率微波晶体管的材料。MOCVD法是生产LED得到高品质的GaN薄膜的主要沉积方法。在MOCVD工艺过程中,GaN薄膜或其他反应产物不仅会生长或沉积在基片上,也会生长或沉积在反应腔内的其他反应腔部件上。这些不希望出现的反应腔内的沉积物残余(Undesired Deposits or Residues) 会在反应腔内产生杂质(Particles),并可能会从附着处剥落开来。随着反应气体的气流在反应腔内到处扩散,最后会落在被处理的基片上,造成基片产生缺陷或失效,同时还会造成反应腔的污染,对下一次MOCVD工艺质量产生不好的影响。因而,在经过一段时间的MOCVD工艺处理后,必须专门有一个反应腔清洗过程来将这些附着在反应腔内的沉积物残余清除掉。

尹志尧等人[22]发现CHF3作为含H并含F的清洁气体,形成的等离子体可有效地清除如GaN的第Ⅲ族元素和第Ⅴ族元素化合物薄膜生长装置的反应腔内的沉积物残余。

3.2 反应离子法(RIBE)刻蚀剂

RIBE技术最显著的特点就是具有较高的刻蚀图形线宽分辨率、优良的轮廓控制能力以及刻蚀各向异性;同时由于添加了化学气体后,校准的反应离子束可以控制侧壁刻蚀面貌和再沉积物质的去除,提高了刻蚀速率和刻蚀的选择性,并且得到了较好的侧壁陡直度[23],RIBE工艺可用于氮化硅和二氧化硅的刻蚀[24]。

氮化硅薄膜是广泛应用于集成电路中的一种常用材料,在光电领域广泛应用,而且在材料表面改性领域也有着广阔的应用前景。随着超大规模集成电路中图形线宽越来越窄,对氮化硅刻蚀的要求也越来越高,如需进行细线条、小柱或小孔刻蚀等,采用反应离子束(RIBE)工艺才能满足这些要求。

氟碳化合物是刻蚀氮化硅的常用气体,如采用CHF3刻蚀氮化硅的主要机理如下[25]:

戴丽萍等人[26]通过优化工艺参数,采用CHF3为刻蚀气体对氮化硅薄膜的刻蚀取得了较好的效果,得到较为理想的刻蚀速率(约为142 nm/min),且刻蚀后氮化硅薄膜表面的残余光刻胶容易湿法去除,微图形表面平整,线条尺寸均匀。

苟君等人[27]采用CHF3、CHF3+CF4和CHF3+O23种不同气体体系做氮化硅刻蚀试验。通过刻蚀速率、均匀性和选择比3个刻蚀参数的优化和比较,发现采用CHF3+O2刻蚀氮化硅效果最好,优化后的工艺是用于氮化硅刻蚀的实用工艺,具体如下:CHF3和O2的流量分别为27 mL/min和3 mL/min,刻蚀速率达到119 nm/min,均匀性0.6%,选择比达3.62。

4 总结与展望

三氟甲烷可作为化学合成原料,同时高纯度三氟甲烷是重要的电子材料刻蚀剂和清洗剂。其作为CHClF2生产工艺的副产物,对环境有着很大的破坏作用,目前主要做焚烧或直接排空处理,存在极大的资源浪费和环境污染问题,很有必要对副产三氟甲烷加以回收利用。但用作电子刻蚀剂和清洗剂对三氟甲烷纯度要求很高,需加大提纯、回收技术的研发力度。

我国发布的《国家中长期科技发展规划纲要》,将高纯电子气体研发与产业化项目列为国家重大专项,并将电子工业列为国民经济的支柱产业。电子气体类投资已成为国家发改委鼓励类投资,而高纯三氟甲烷作为重要的电子气体是电子工业的基础材料。若各类机构结合自身优势在高纯三氟甲烷方面积极投入研发,通过自主开发专有提纯技术,提高产品质量,丰富产品线,在取得较好社会效益的同时必定也会取得较好的经济效益。

[1] 黄建彬. 工业气体手册[M]. 北京: 化学工业出版社, 2002: 247-265.

[2] 韩文锋, 靳碧波, 周强, 等. 三氟甲烷(HFC-23)的资源化转化利用[J]. 化工进展, 2014, (33)2: 483-492.

[3] 李文洙. 气体安全手册[M]. 北京: 中国科学技术出版社, 1996: 131-132.

[4] 张超智. 一种制备三氟甲烷的方法: 中国, 103012052A[P]. 2013-04-03.

[5] 原东升. 采用低温间歇精馏工艺制备高纯三氟甲烷的方法: 中国, 201110423419.4 [P]. 2012-04-18.

[6] 原东风. 氟利昂22催化歧化反应制备三氟甲烷的装置: 中国, 2011120530957.9[P]. 2012-09-05.

[7] 郭心正, 蔡珍香. 三氟甲烷的改进制备方法: 中国, 85105080[P]. 1986-12-31.

[8] 韦斯特J L, 勒劳J J. 氟化甲烷的制备: 中国, 1131938[P]. 1996-09-25.

[9] 陈克明. F22生产的氟化反应机理[J]. 含氟材料, 1987(3): 1-2, 47.

[10] 李挡. 氟利昂(F22)产品生产的工艺改进[J]. 适用技术市场, 2001(9): 19-20.

[11] 王跃. 膜法分离二氟一氯甲烷/三氟甲烷混合气的研究[D]. 大连: 大连理工大学, 2008.

[12] 尤因P N, 洛R E, 希尔德C J. 氟化氢的回收方法: 中国, 252039[P]. 2000-05-03.

[13] 金正义, 毛建新, 蔡吉栋. 氟化氢吸附剂及其制法和应用: 中国, 1836771[P]. 2006-09-27.

[14] 宋淑伟, 史阿莹. 二氟一氯甲烷副产物氯化氢的精制及三氟甲烷回收的方法与装置: 中国, 102101651[P]. 2011-01-19.

[15] Wijmans J G, He Z, Su T T, et al. Recovery of perfluoroethane from chemical vapor deposition operations in the semiconductor industry[J]. Separation and Purification Technology, 2004, 35: 20-213.

[16] 王小呈. 膜分离技术回收HCFC-22装置副产的HFC-23[D]. 杭州: 浙江大学, 2005.

[17] 王跃. 膜法分离二氟一氯甲烷/三氟甲烷混合气的研究[D]. 大连: 大连理工大学, 2008.

[18] 贺高红, 王跃, 李保军, 等. 膜分离二氟一氯甲烷和三氟甲烷混合气的方法: 中国, 101239884[P]. 2008-08-13.

[19] 李耀恩. 从全氟化物混合物中分离CF4和C2F6的方法: 中国, 1235147[P]. 1999-11-17.

[20] 奥布赖恩W G, 内尔基C J, 哈克R C. 用半透膜从碳氟化合物中分离出二氧化碳:中国, 1254329[P]. 2000-05-24.

[21] 吕正璋, 黄挺秀, 洪健, 等. 一种三氟甲烷的提纯方法: 中国, 103896717A[P]. 2014-07-02.

[22] 尹志尧, 孟双, 杜志游. 一种清除第Ⅲ族元素和第V族元素化合物沉积物残余的方法: 中国, 102011097A[P]. 2011-04-13.

[23] Harper J M E, Cuomo J J. Technology and applications of broad beam ion sources used in sputtering(Part 2): Applications[J].J Vac Sci Technol, 1982, 21(3): 737-757.

[24] Zhao Y H, Chen R F, Liu B S. Study on composition and structure of Si3N4film[J]. Vaccum, 2004, 41(4): 71-73.

[25] 斯蒂芬A坎贝尔.微电子制造科学原理与工程技术[M]. 2版. 北京: 电子工业出版社, 2003.

[26] 戴丽萍, 王姝娅, 钟志亲, 等. 氮化硅介质薄膜的反应离子刻蚀研究[J]. 电子科技大学学报, 2011, 40(增刊): 47-49.

[27] 苟君, 吴志明, 太惠玲, 等. 氮化硅的反应离子刻蚀研究[J]. 电子器件, 2009, (32)5: 864-867.

[28] 王一鸣, 熊瑛, 刘刚, 等. Ar/CHF3反应离子束刻蚀SiO2的研究[J]. 微细加工技术, 2005(3): 67-70.

Synthesis and Application of High-Purity Trifluoromethane

He Shuangcai, Xu Jiao, Hu Xin, Qi Hai, Zhang Jinke, Bai Zhanqi

(Zhejiang Research Institute of Chemical Industry Co., Ltd., Hangzhou 310023, China)

Various methods of synthesis, purification and applications of high-purity CHF3was introduced. The significance and feasibility of localization of high-purity CHF3was also discussed.

high-purity; trifluoromethane; synthesis; purification; application

何双材(1981—),男,本科,从事含氟特种气体合成、高纯含氟电子气体提纯研发和气体工程项目管理工作。