氟化工萃取单元生产控制技术

李菊英 马小红 叶文华

(1.浙江省化工产品质量检验站有限公司,浙江 杭州 310023;2.中化蓝天集团有限公司,浙江 杭州 310051;3.浙江化工院科技有限公司,浙江 上虞 312369)

氟化工萃取单元生产控制技术

李菊英1马小红2叶文华3

(1.浙江省化工产品质量检验站有限公司,浙江 杭州 310023;2.中化蓝天集团有限公司,浙江 杭州 310051;

3.浙江化工院科技有限公司,浙江 上虞 312369)

萃取技术是氟化工脱酸新技术,是日常生产中的控制难点。对氟化工装置脱酸技术进行比较,对脱酸技术在生产中的应用进行描述。详细介绍生产中萃取单元存在的问题、控制要点和解决措施,并在此基础上提出了萃取单元操作调整的优化方向,确保萃取单元稳定操作,实现装置降本增效,为氟化工企业降本增效、提升竞争力提供技术参考。

氟化工;萃取技术;相界面控制;降本增效

0 前言

2014年,氟化工行业由“寒冬”进入“严冬”,市场产能过剩,价格持续走低,安全、环保压力巨大,市场竞争日趋激烈,氟化工行业遇到了前所未有的困难和挑战。继HFC-32装置后更多的装置出现停产、减产,HFC-134a、HCFC-22等需求量大的产品开工率不足,氟化工行业临近冰点。2015年,氟化工行业面对巨大的生存挑战和发展压力,如何在市场低迷时生存,深挖成本潜力,广开增收渠道,多措并举降本增效、集思广益减支增收,采用新技术节能降耗、提升资源利用率迫在眉睫。

1 氟化工脱酸技术

在氟化工装置的日常生产中,一般会形成两种酸:盐酸和有水氟化氢(以下简称有水酸)。

有机相与无水氟化氢(AHF)原料进行氟化反应时生成氯化氢(HCl),HCl气体溶于水形成盐酸。目前,工业化装置大部分采用干法分离技术分离HCl,得到的HCl气体纯度很高,通常制成食品级盐酸或直接作为原料出售,提高了副产HCl气体的附加值。

有机相与原料AHF进行氟化反应时,过量的AHF会水解形成有水氟化氢。目前,有3种工艺技术能去除过量的AHF:1)用水碱洗方法除去AHF;2)用重相回收方法除去AHF;3)用萃取方法除去AHF。氟化工装置脱除AHF的工艺流程见图1~图3。脱除盐酸涉及的工艺技术在氟化工行业成熟且广泛应用,在此不再赘述。有水酸脱除技术的差别,造成AHF利用率的不同,这直接决定着装置运行成本的高低。重点介绍相关脱除AHF的新技术,帮助企业提高AHF利用率,降低装置运行成本,提升产品市场竞争力。

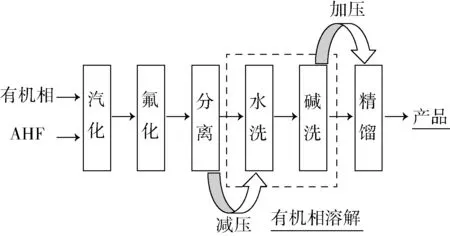

图1 水碱洗方法除去AHF

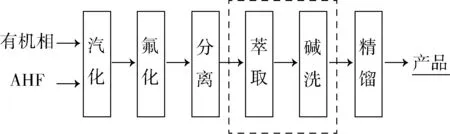

图2 重相回收方法除去AHF

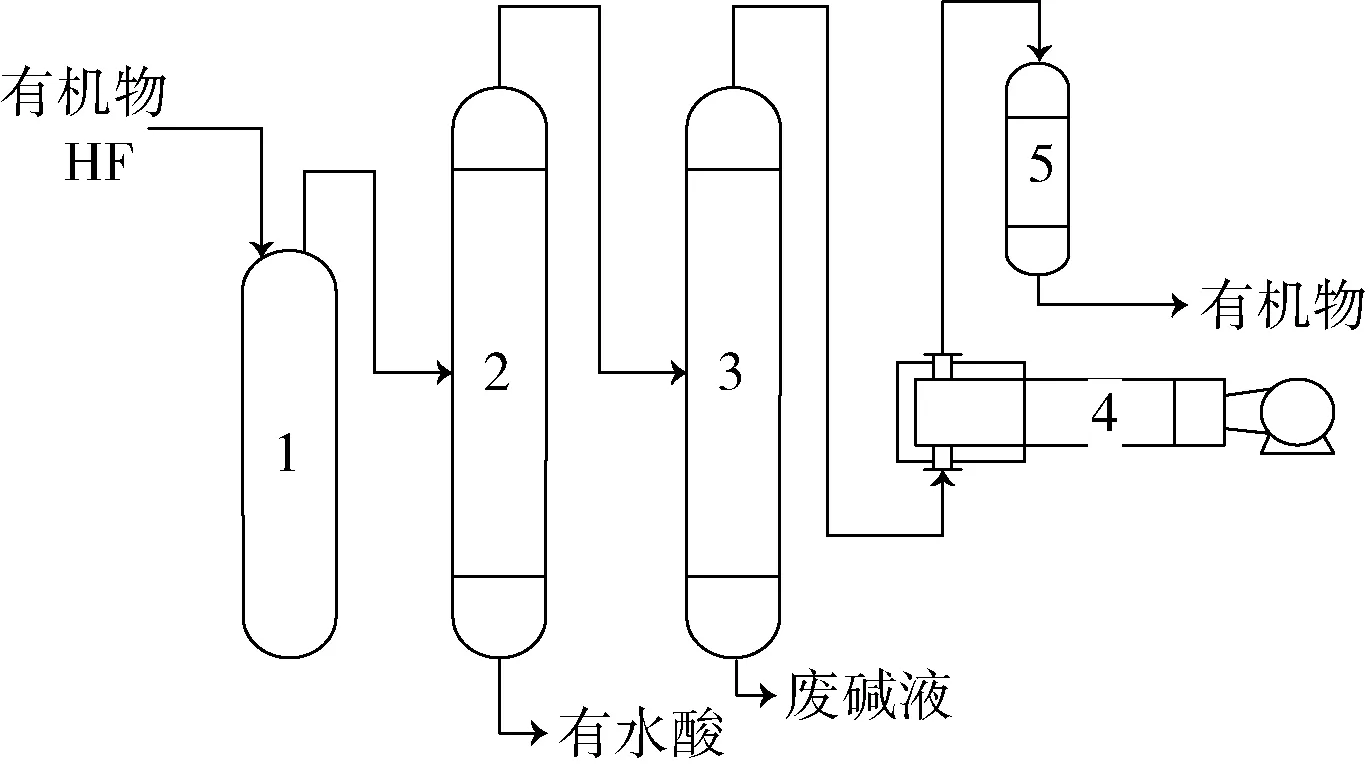

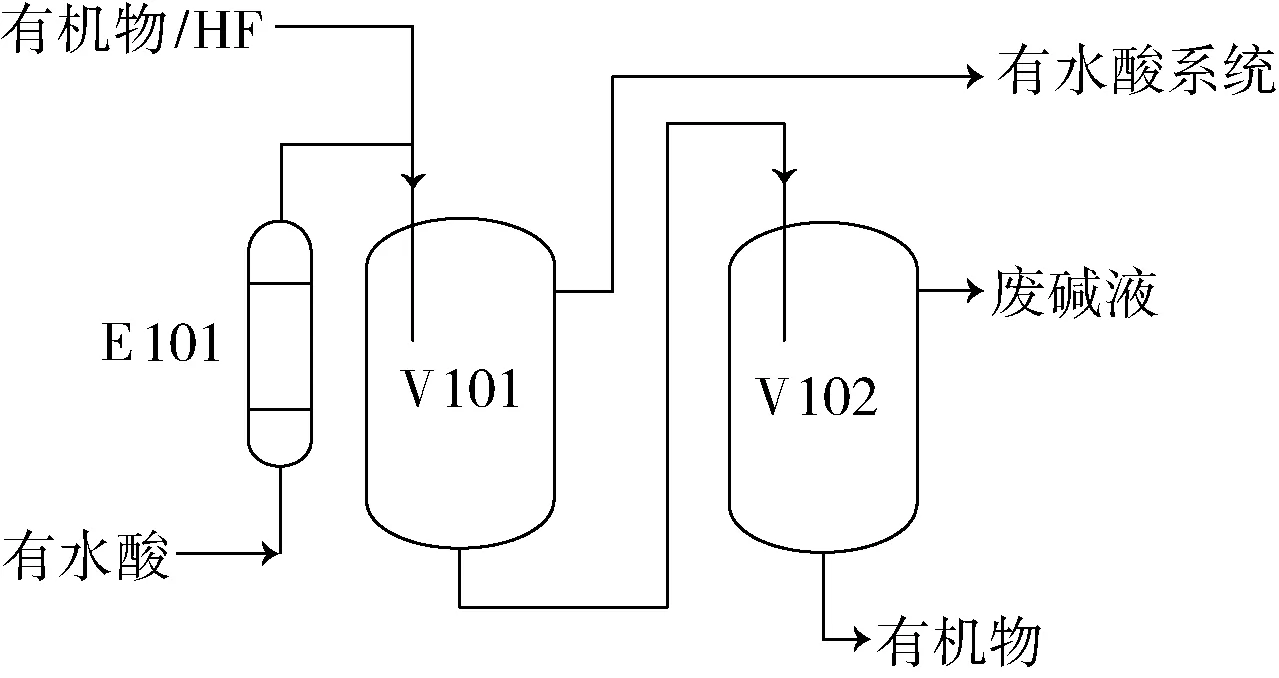

图3 萃取方法除去AHF

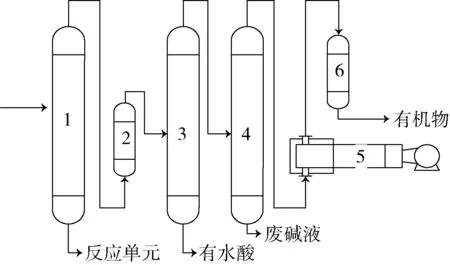

氟化工装置用水碱洗方法除去AHF是最经典、最常用的工艺技术,从分离单元输送过来的物料经减压后,到水洗塔除去大部分AHF,剩余的少量AHF通过碱洗塔除去,具体工艺流程见图4。重相回收方法除去AHF是在水碱洗方法基础上进行技术优化,主要是将分离单元输送过来的物料,通过相分离方法分离AHF和有机相物料,大部分AHF回收后重新返回到反应单元,微量AHF经过水洗碱洗后除去,具体工艺流程见图5。萃取方法除去AHF是对重相回收方法除去AHF技术进行优化,AHF和有机相物料通过相分离,生成有水氢氟酸回收为AHF,返回到反应系统重新利用,详细工艺流程见图6。

1—缓冲槽;2—水洗塔;3—碱洗塔;4—压缩机;5—冷凝器

1—重相塔;2—汽化器;3—水洗塔;4—碱洗塔;

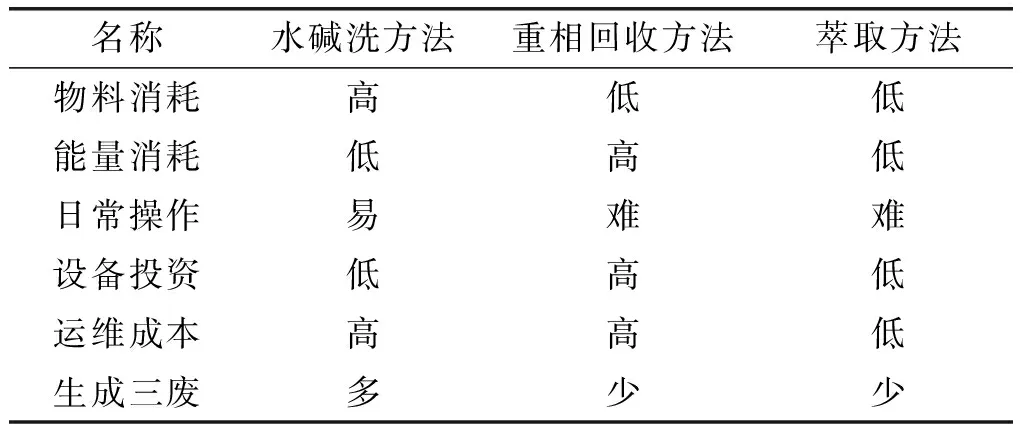

利用水碱洗方法、重相回收方法和萃取方法脱除过量AHF,由于3种方法在物耗能耗、设备投资、运维成本等方面存在差别,使得装置运行成本有所不同。在目前市场低迷时期,选择经济有效的脱酸技术,提升产品市场竞争力尤为重要,表1为3种脱酸技术在物料消耗、能量消耗等方面的对比。

表1 3种脱AHF方法比较

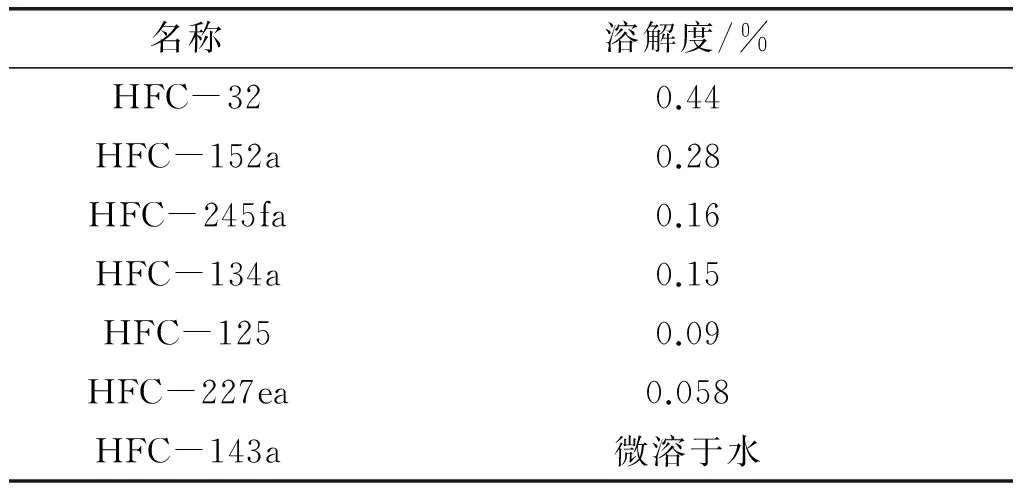

水碱洗方法、重相回收方法和萃取方法造成的物料消耗,主要差别在于产品在水中的溶解度、设备密封泄露、非计划排放等方面,其消耗量与溶解度成正比,298.15 K,101.3×103Pa下部分氟化工产品在水中的溶解度详见表2。以HFC-32装置脱AHF为例:1)采用水碱洗方法,过量的AHF完全被洗涤、中和,生成30%左右的副产有水酸,水碱洗单元损失的HFC-32质量分数约占总产量的3%~4%;2)采用重相回收方法,过量的AHF部分被回收利用,重新返回到反应系统;剩余部分AHF完全被洗涤、中和,生成30%左右的副产有水酸,损失的HFC-32质量分数约占总产量的1%~1.5%;3)采用萃取方法:过量的AHF完全被回收利用,重新返回到反应系统,损失的HFC-32质量分数占总产量的0.5%以下。

表2 298.15 K,101.3×103 Pa下部分氟化工产品

通过3种脱酸方法的对比,可明显地看出在脱除过量AHF方面,萃取方法明显优于其他两种方法。但是目前大部分装置仍在采用水碱洗方法和重相回收方法,主要是因为萃取方法操作难度大,存在界面反转、设备腐蚀、物料浪费、界面监控难、反应热无法有效移除等技术瓶颈,无法确保萃取单元安全稳定运行。作者根据多年积累的生产经验,详细阐述萃取单元日常控制要点及异常情况解决措施,供生产管理人员参考。以下以HFC-134a装置为例介绍日常生产中萃取单元的控制及异常情况下的解决措施。

2 萃取单元工艺流程

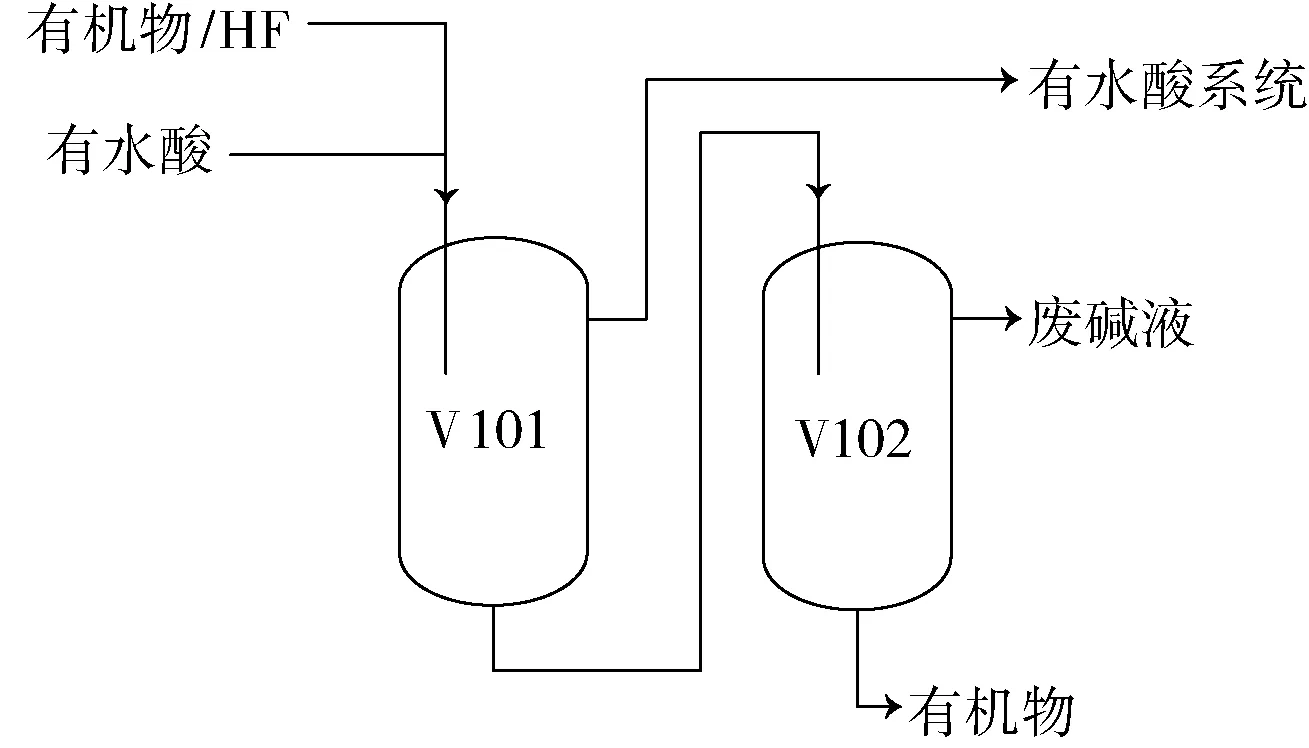

为了降低氟化氢(HF)的消耗、减少废水生成,氟化工行业大多采用萃取方法除去粗产品中过量的AHF。萃取单元V101(以下简称V101)为有水酸萃取系统,介质为水、HF、HFC-134a。萃取剂采用的是有水酸溶液,利用相分离原理来降低物料中HF的含量。含有少量HF的HFC-134a粗产品,物料经过萃取混合后,被分离为两相(分层):有机相(主要成分是HFC-134a)和液相(主要成分是HF和水)。在有机相HFC-134a中的HF通过萃取,质量浓度减少至小于1%,有机相HFC-134a从槽底进入中和单元V102,无机相HF溶液从槽顶管线溢流到有水酸系统,详细工艺流程详见图6。

V101—萃取单元;V102—中和单元

3 萃取单元技术瓶颈

HFC-134a装置负荷变化、物料组成、冷媒温度、环境温度等因素都会影响萃取单元V101界面,而V101界面控制的好坏,将直接影响V101的萃取效果,使HFC-134a产品的HF单耗增加。大量HF进入中和单元生成NaF,NaF溶解度小容易析出堵塞管线造成装置停车;过量HF进入精馏系统,造成设备腐蚀或HFC-134a产品不合格,严重造成装置长时间停车,导致催化剂活性和寿命下降等。在日常生产中,V101界面存在以下几个技术瓶颈:

1)温度变化对界面的影响

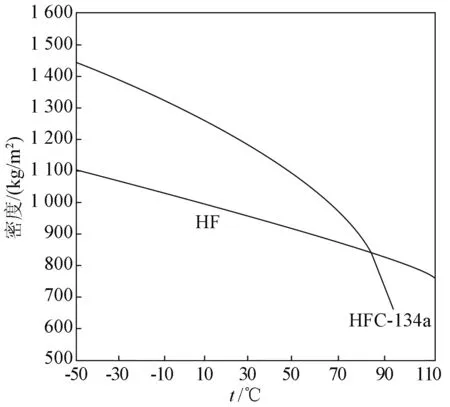

HFC-134a、有水酸的密度差随温度升高而降低,在温度到达30 ℃以上时,有水酸的密度会大于HFC-134a的密度,V101界面会反转,HFC-134a、HF密度详见表3。有水酸密度与所选用的浓度有关,综合考虑选质量浓度30%以上的有水酸溶液。因此,V101的控制温度最佳为10~20 ℃,有水酸密度为1 160~1 180 kg/m3, HFC-134a的密度为1 220~1 270 kg/m3。如果有水酸和有机相的密度差比较小,冷媒温度发生波动,会使实际界面发生偏移、萃取效果降低。V101界面受外界环境影响的程度比较大,外界气温与控制温度存在10 ℃温差时,界面计显示值与实际值相差10%~40%。

表3 HFC-134a、HF密度

2)腐蚀对设备仪表的影响

V101萃取剂使用的是质量浓度为30%以上的有水酸,有水HF对仪表的强腐蚀性,使V101界面难以稳定控制。目前,大部分企业设备、管道和阀门的材质采用钢衬聚四氟乙烯(PTFE),与有水HF接触的仪表法兰增加PTFE膜片,虽然可以防止有水酸对仪表的损坏,但是降低了仪表的灵敏度,使V101本来就很小的压差信号更不容易被检测到,仪表不能够及时监测出V101内物料的变化,反馈的萃取界面与实际相差很大,误导V101日常操作,造成系统频繁波动或故障。

3)浓度变化对界面的影响

有水酸的浓度会影响萃取仪表界面指示,当有水酸的浓度增大时有水酸的密度也会上升,在物料界面没有变化时仪表会显示V101界面上升,反之则会显示界面降低,给日常操作带来误导。

4 萃取单元技术优化

针对V101萃取单元存在的技术瓶颈,专业技术人员通过消化吸收外商技术资料,日常原始数据不断积累,逐渐掌握萃取单元工艺、设备、仪表、物料特性,通过不断查找影响因素,进行技术攻关和控制优化,制定相关解决措施,实现V101安全稳定运行。

1)萃取冷却器移位

针对冷媒系统对界面的影响,改变了萃取冷却器的位置,把萃取冷却器从循环泵进口移到了有水酸进料管线,通过控制进入V101的有水酸温度,使V101的温度保持稳定,减少冷媒温度波动而对V101造成直接的影响,具体详见图7。针对外界环境温度对仪表的影响,通过对仪表的特性进行观察,在仪表测量法兰处增加冷媒伴管,减少环境温变对于仪表信号的采集以及数据传输的偏差,来提高仪表的显示准确度,同时在仪表外部增加了冷保温,来保证仪表的工作环境基本处于恒温状态,减少干扰因素。

V101—萃取单元;V102—中和单元;

2)选择可靠控制仪表

针对根据压差检测V101界面经常偏离真实值的情况,通过对仪表厂家进行调研,选择更可靠的仪表,如电导率仪等。对于仪表的灵敏性,通过定期对界面剂进行校核来确保界面的真实可靠。日常操作中,当发现V101界面发生异常波动时,通过减少HFC-134a出料量来抬高实际界面,通过有水酸回收管线上的密度计波动,来判断实际界面已经到达V101液位的100%位置,此时再校核V101界面计的指示,进行仪表相关调整。

3)有水酸浓度稳定控制

有水酸浓度温度稳定是V101萃取单元稳定控制的前提条件,对于有水酸浓度如何稳定控制问题,主要从3方面进行控制:(1)加强HF回收系统的日常操作,确保返回的有水酸浓度稳定;(2)有水酸进料槽增加称重仪,通过重量变化来判断有水酸浓度是否稳定;(3)加强有水酸的分析,确保分析数据的准确性,减少人为因素对萃取单元的干扰,增强系统的稳定性。

5 萃取单元控制优化

萃取单元仅靠仪表测量系统进行监控,仍存在较大的安全风险。为了确保萃取单元安全稳定运行,防止不确定因素发生,根据萃取单元的特性,在加强日常工艺控制基础上,通过实时监控DCS关键参数,及时发现V101异常情况,采取有效处理措施,消除萃取单元存在的问题。

1)根据有水酸系统贮槽液位的变化判断V101系统界面的波动情况

V101的有水酸进入回收系统贮槽,如果V101实际界面发生变化时,有水酸系统贮槽的液面也将会发生变化,如果在萃取单元没有大的操作变化,而有水酸系统储槽的液位也没有变化,即使界面计显示V101系统的界面在变化,只能说明界面计显示假信息,可以通过进一步观察再判断是否需要调整萃取单元操作,不要盲目地根据界面计显示值去调整V101相关操作。根据有水酸储槽液位,可以有效监控V101界面,消除仪表故障造成的误操作。

2)通过中和单元的温度和pH变化判断V101系统的界面

当V101的界面计显示没有变化,但中和单元的温度却在不断升高或者中和单元的pH不断下降或者在波动,这都表明V101物料中的酸度在不断上升或者有上升的趋势,从而判断V101的实际界面在缓慢地下降,界面计显示的数值发生偏移,比实际V101界面偏低,此时需要及时地调整出料量,对界面计进行重新校核。

3)根据V101系统HF溶液出料的温度去判断V101界面计是否有偏移

HFC-134a产品介质的沸点较低为-27 ℃,当实际界面在不断上升而界面计显示界面没有变化时,HFC-134a会从有水酸管线的出口排出,在经过调节阀减压后,会使V101有水酸的出料温度不断下降或者呈现下降的趋势,当有水酸管线的检测温度下降到比V101进料温度低1~2 ℃,就说明有机相的物料被带到有水酸系统,V101界面计显示有偏差,需要及时调整校核。

综上所述,通过改进萃取单元工艺,优化萃取单元操作,消除萃取单元存在的技术瓶颈,能够及时准确地监控V101的界面,有效地避免了因V101界面偏移而造成的各项事故,实现HFC-134a装置安全稳定地运行,大大降低装置运行成本,提升了产品的市场竞争力。

[1] 李惠黎, 任建纲. 环保型制冷剂——氢氟烃的生产、性质及应用. 北京: 化学工业出版社, 2003: 33.

Control Technology of Fluorine Chemical Extraction Unit Production

Li Juying1, Ma Xiaohong2, Ye Wenhua3

(1. Zhejiang Chemical Products Quality Inspection Station Co., Ltd., Hangzhou 310023, China;

2. Sinochem Lantian Co., Ltd., Hangzhou 310051, China;

3. Zhejiang Chemical Industry Institute Technology Co., Ltd., Shangyu 312369, China)

Extraction is a new technology of deacidification in fluorine chemical industry and is a difficulty in daily production control. Device deacidification technology in fluorine chemical industry is compaired, and applications of deacidification technology in production are described. Problems existing in extraction units in production, control points and measures for solving these problems are introduced in detail, and based on this, the optimization direction of extraction unit operation adjustment is put forward to ensure the stable operation of extraction units, implement device cost decrease and efficiency increase, and provide technical reference for cost decrease and efficiency increase, competitiveness enhancing for fluorine chemical enterprise.

fluorine chemical industry; extraction technology; phase interface control; cost decrease efficiency increase

李菊英(1972—),女,本科,工程师,从事氟化工产品分析和技术研发工作。