侧面帘式安全气囊的优化设计

倪丹

(德州学院汽车工程学院,山东 德州 253023)

侧面帘式安全气囊的优化设计

倪丹

(德州学院汽车工程学院,山东 德州 253023)

侧面帘式安全气囊在汽车碰撞事故中发挥着保护人体头部,避免或减轻对人体伤害的作用,如何最优的发挥侧面帘式安全气囊的保护功能,是设计中的重点和难点。本文通过真车模型以及相关实验数据,对侧面帘式安全气囊的结构和工作原理进行了分析。本研究以轿车侧面帘式气囊仿真实验以及气囊实验数据为基础,对侧面帘式气囊的各个参数进行了优化计算,以上研究结论达到了安全气囊的优化目的,通过实验计算得到证明。

帘式气囊;侧面碰撞;优化参数;安全

1 前言

1.1 本文研究背景及意义

随着近些年我国交通事故频发,给人们带来了无法弥补的伤害。因此车辆安全越来越受到广大社会群众的重视。汽车安全分为主动安全和被动安全:主动安全是汽车发生事故提前预警的能力;被动安全是汽车发生事故后果的减轻能力。而安全气囊则是汽车被动安全中重要的一员。随着人们对汽车安全性能要求的提高,各汽车生产商也随之提高汽车安全系数,以提高品牌知名度。据调查,在交通事故类型中,碰撞事故发生比率最高,其中侧面碰撞占到30%以上。我国2010年道路交通事故统计年报总汇事故形态——四项数据统计中显示,如表1-1所示。

碰撞类事故形态达72.26%。由表1中数据显示,2010年我国交通事故中碰撞事故发生频率最高,且侧面碰撞高于正面碰撞和尾随碰撞之和。侧面碰撞死亡人数仅次于正面碰撞,直接财产损失也最高。

汽车侧面帘式安全气囊在中国的应用并不广泛,一般只装在中高档车上。在发生侧面碰撞事故时,头部、面部、颈部等部位受到的伤害比例较高。据统计,这三个部位实际受伤比率达到75.5%,尤其是头部,对人体产生致命的伤害的比率达到60.5%。侧面帘式安全气囊可在汽车受到侧面碰撞时,将设置在车顶侧面的全气囊瞬间膨胀,保护乘员安全,减轻对乘员头部、面部受到汽车支架的硬性伤害。侧面玻璃冲击的同时,还可抑制颈部的过度扭曲,减轻头部受到的伤害。气囊被动安全作用在交通事故中起到了有效的保护作用,无论是驾驶员和乘员气囊还是侧面帘式安全气囊,几乎成为买车一族的标配要求。

1.2 侧面帘式气囊国内外研究现状

汽车安全气囊系统,简称 SRS(Supplement Restraint System),侧面帘式气囊简称IC(Inflatab Curtain),也被成为CAB(Curtain Airbag)。SRS是汽车被动安全技术中技术含量较高的产品之一,保护效果已经被世人普遍认识。SRS最早出现在美国,1958年出现安全气囊的第一个专利。20世纪80年代后期,一些汽车的生产厂家开始逐步安装安全气囊。到20世纪90年代是安全气囊的蓬勃发展时期。我国从1991年底开始研究汽车安全气囊,并于1992年9月研制出了汽车安全气囊的样品且申请了国家专利。安全气囊在欧美等发达国家达到快速的普及。瑞典的沃尔沃侧撞防护体统于1991年设计了第三代产品IC侧撞防护气帘,并在1998年将其引入到生产的某款车型当中。到1995年,美国汽车安装SRS比例达到60%,并规定1997年之后生产的小型轿车需要安装侧面帘式安全气囊。

1.3 侧面气囊相关法规

汽车安全法规分为两类:①由国家颁布的汽车安全技术法规:如美国的 FMVSS(Federal Mortor Vehicle Satety Standards),每一辆被出售的汽车必须满足这项规定。②汽车安全星级评定标准,如新车评估组织NCAP(New Car Assessment Program)的评定标准。向消费者提供了每一辆车型相对安全的水平等级。欧洲于1991年颁布了ECE《侧面碰撞保护》草案,1995年颁布了正式的ECE R95侧面碰撞法规。我国的汽车碰撞安全性研究比欧、美、日等工业发达国家落后。从我国发展安全气囊,经过多年的迅速发展,我国于2006年颁布实施了国标GB20071-2006《汽车侧面碰撞的成员保护》,此法规推动了帘式气囊的发展。

1.4 侧面帘式气囊存在的问题

侧面帘式气囊经折叠后安装在车辆侧面顶篷横梁和内饰板之间,发生碰撞事故时,IC能够有效地保护乘员头部和颈部,降低伤害,无论从结构还是保护功能上都有其自身的特点。由于侧面碰撞比正面碰撞的时间历程要短的多,且帘式气囊的覆盖面积也比一般气囊大,因此对侧面帘式气囊的传感器系统和气体发生器系统提出了更高的要求。在具体的IC设计中,由于帘式气囊的设计参数众多,在相关参数优化时,定量分析耗时耗力,优化设计分析有限。文章基于现有IC存在的问题,研究内容如下:

(1)研究帘式气囊模块的构成及原理;

(2)以相关实验数据和实例为依据研究帘式气囊充气过程,及乘员与其接触过程;

(3)对帘式气囊模块结构进行系统详细的分析研究;(4)对帘式气囊相关部件参数的优化选择。

表1 事故形态-四项数据统计

2 汽车侧面帘式安全气囊的工作原理和结构

2.1 侧面帘式安全气囊简介

帘式安全气囊又被称作IC(Inflatable Curtain),也叫头部侧气帘(Curtain Airbag)。帘气囊主要组成有:气体发生器、帘式气袋、导管、发生器支架等。由于车辆在发生碰撞时气囊系统开始工作,气囊要在成员头部与车窗之间弹出,防止乘员头部与汽车侧面部位发生碰撞,所以帘式安全气囊一般安装在车辆侧面顶棚的横梁上。汽车侧碰时,对乘员的伤害主要有以下3个方面:①巨大的侧向冲击力,是直接导致乘员受到伤害的力量;②车辆内饰件的损坏飞射,车窗玻璃的破碎,车窗、车体结构变型对乘员造成的威胁;③车身翻滚导致乘员撞击车内坚硬物体导致的伤害。

帘式气囊的气袋起到直接保护乘员的作用,气袋可分为功能区和非功能区。功能区域直接与乘员头部接触,是帘式气囊膨胀重启的区域,在碰撞过程中缓冲和吸能,降低对头部的伤害值。非功能区域与拉带联合作用,为非充气区域,保证气囊展开时的稳定性,防止侧碰时乘员头部或上身伸到车窗外。非功能区域的设计可减少发生侧碰时导致乘员射出窗外的情况发生,乘员被射出窗外所受的伤害比在车内所受伤害大三倍图。高中档轿车车内的帘式气囊展开如图1所示。

图1 帘式安全亲囊展开图

2.2 侧面帘式安全气囊工作原理

不同气囊对乘员保护的侧重点不同,但其工作原理基本是一样的,安全气囊系统控制系统和气囊模块。控制系统主要负责采集信号和发出指令,由碰撞传感器(SIS)和电子控制单元(ECU)组成。汽车在行驶时,由于速度的不断变化,加速度传感器会不断地向控制器发送加速度的信息,控制器会根据接受的信息对是否发生碰撞进行判定,确定其是否超过预定值,如果被判定为发生碰撞,此时控制器就会对气体发生器发出指令,气体发生器发生化学反应且产生大量气体,在规定时间内气袋冲破车中内饰物,气袋被气体充满,隔离乘员与车体,完成帘式气囊的工作。还有另外一种气囊工作方法:由传感器直接对气体发生器发出点火电流,爆管在接收到点火电流后,激发产生大量气体,发生器产生化学反应生成大量气体充入气囊气袋中,在发生二次碰撞前冲破内饰物,气袋充满气体,达到保护乘员的作用,原理如图2所示。

图2 安全气囊系统组成

发生侧碰时,由于乘员和车侧面的挤压空间特别小,空间有限,所以对侧面帘式安全气囊的展开感应、充气、展开时间等具有以下3点要求:①侧面碰撞时,侧碰感应系统6~13ms内区分出碰撞情况;气囊气袋展开在45ms之内;②帘式安全气囊所需覆盖面积大,能够覆盖多扇侧面车窗;③对气体发生器要求较高,由于帘式气囊面积大,所需气体多,充气过程要求气体分配均匀,不能产生应力集中。为了满足侧面帘式气囊的特殊设计要求,通常会在气袋的顶部放置一个气体输送管,能够使帘式气囊更好地完成充气过程,这是与一般气囊的的不同之处。

2.3 侧面帘式安全气囊的结构

(1)控制系统。控制系统主要包括电子控制单元(ECU)和碰撞传感器(SIS)。电子控制单元负责处理由碰撞传感器实时发过来的信息,对信息进行分析和检测并判断是否发生碰撞,并及时发送点火指令。电子控制单元核心元器件如图3所示。

图3 电子控制器(ECU)内部核心元器件图

碰撞传感器根据其功能的不同可分为:触发碰撞传感器,实时收集加速度变化量的信号,并给电子控制单元实时传送碰撞信号;防护碰撞传感器,通常与触发碰撞传感器结合使用,主要是为了防止车内安全气囊误爆。常见的碰撞传感器分类,如表2所示。

表2 碰撞传感器的分类

(2)帘式安全气囊模块。①气体发生器。气体发生器是整个帘式安全气囊模块的核心部件。其特点是性能稳定、耐久性好、环保、工作可靠。由于对帘式气囊要求比较高,对发生器产生气体的时间控制也非常严格,产生的气体主要以对人体无害的二氧化碳为主,其中也包括:一氧化碳、二氧化碳、氨气和氧化氮等。一般发生器内部都有点火器,当收到电子控制器的点火信号后,打开混合气体存储室,气体通过排气孔,将大量气体大量充入气袋,将其充满。常见一般气体发生器,如下图4所示。②帘式气袋。它是一种高强度尼龙布,外面涂有硅涂层,通过特殊的技术进行缝制而成的承载气体的帘式袋子。气袋的材料具有一定的柔韧性,充分考虑到了气袋的物理性能,对气袋的缝制和材料选择要求非常高,否则会导致气袋缝线口开合或气袋撕裂等问题。③气袋的折叠。气袋除了本身的质量一定要符合要求外,由于车内空间有限,不但要求美观,而且要实用,所以对于气袋的折叠也是非常重要的。要考虑到气囊展开的方向、角度、平稳性及所占空间,这些都直接影响到安全气囊工作的效果。若气袋的折叠方式不正确,可能会导致充气不充分,时间不符合规定条件。所以气袋的折叠也根据其整车的实际条件,有其合理的折叠方式。

图4 气体发生器示意图

3 侧面帘式气囊的参数优化选择

3.1 侧面帘式气囊袋的参数优化

(1)气袋的面积选择。侧面帘式气囊所需覆盖面积大,气袋设计设有前部吸能区——非吸能区——后部吸能区,既可以保护前排驾乘人员,也可以保护后排乘员的安全。如图5所示,a、b、c、d、e、h均要大于20mm才能达到保护各类乘员的保护效果。也正因此,气袋的覆盖面积较大,所以对于气袋充气,各个区域的气体分配则是被考虑到的重点,要求在充气过程中不能产生应力集中。不同高度人包括后排座位可坐的6岁儿童,帘式气囊所需覆盖的面积如图5所示。

图5 帘式气囊覆盖面积示意图

侧帘气囊的面积设计上要根据车型大小,以及考虑不同人高度的情况下,保证人头部轮廓边缘与侧帘气囊袋各边缘留有20mm的距离,才能达到一个面积标准值。如果设计面积过大,则会导致充气时间过长;面积过小,则达不到保护效果。

(2)气袋的厚度设计。对于气袋充满时的厚度,可以根据在实验中假人的移位来计算出合理的气袋厚度,以保证气囊达到理想的保护效果,使伤害值达到最低。

图6 气袋厚度设计示意图

图6所示为理想情况下,车发生碰撞,假人产生位移与气囊接触时的平面简图,其中各参数及公式如下:

L为碰撞前假人头部到柱的距离,假设一般人头部直径154mm;Lo为碰撞前假人头部(临窗侧)到柱;S为开始碰撞到气袋充满时间;S1为开始碰撞到开始点火;S2—为气袋充满时间。

L1为开始碰撞到气袋充满头部位移距离;

l1为开始碰撞到气袋充满时刻头部到柱距离;

由图可知,气袋的最大侵入位移不能超过l1;最大加速度为48g。得出力值:所以最大力不应超过3202N。

常见的气袋厚度的选择有以下4种,如表3所示:

表3 四种气袋厚度

由以上3点可以总结,气袋厚度为160mm时,气囊展开保护成员效果最佳。所以在气袋厚度的选择上首先要确保其最大应力不应超过3202N,且最佳厚度为160mm。

(3)气袋缝制线的选择。气袋的缝制线要求有一定的拉伸回弹性能,能够抵制气体发生器产生的热,具有抗热性和耐摩擦的性能,在缝制中要求最少的跳针、跳线和断线情况。缝纫线的正确选取,在气囊设计中也是必不可少的重要环节。一般采用黄色尼龙线、绿色尼龙线、蓝色尼龙线、粉色尼龙线,这四种缝纫线能够达到规定的气囊气袋缝纫标准,其性能如表4所示。

表4 四种缝纫线性能

(4)气袋用的布料。气袋的材料选择,需要满足以下7点进行选择。①能承受气体发生器产生的热能;②能阻止灼热粒子击穿布料;③能使气袋方便顺利从模块中冲出和展开;④能够阻止乘员大幅度运动;⑤能够吸收撞击产生的能量;⑥可压缩折叠保存15年在-35℃到到+85℃的温度条件下;⑦可以方便的折叠合适的体积并放入气囊模块中。

如表5所示,根据上述要求,选择气袋材料时需要注意的材料性能如下:

(1)断裂强度:不同车型所选择的气袋材料规格不同,布料规格越高,断裂强度越大,需根据自身设计需求,考虑到自身断裂强度和产品成本,一般车辆会选择使用470dtex规格的布料。

表5 不同规格气袋面断裂强度

(2)撕裂强度:气袋的撕裂性能和布料的拉伸强度、与缝制线间的摩擦以及织物的自身结构密切相关。粗纱织的布料撕裂强烈度较高;纱线密度越大,布料撕裂强度越差;纱线间摩擦越小,布料撕裂强度越大。

(3)缝接强度:布料缝接强度会影响气袋展开效果,织物自身结构和纱线间的摩擦影响着气袋的缝接强度。气袋密度越大,缝接强度越强。一般帘式气囊的气袋布有一层轻薄的硅涂层,这种硅胶可减少摩擦,变得滑润,所以此时的缝接强力比非涂层的要小,所以选择有硅涂层的布料性能更好。

(4)气密性:气密性不够,会使气袋内的气压不够、泄气过快等问题。一般气袋分为有硅涂层的尼龙布和无涂层的尼龙布,就气密性而言,选择有硅涂层的尼龙布气袋气密性更强。

(5)老化性能:应选择气袋可以在-35℃到+85℃的条件下,折叠压缩保存15年的气袋布料。

(6)阻燃性:发生器在工作时可能产生火花,所以要选择具有阻燃性的布料。

综上所述,可选择可隆的硅涂层尼龙布,其各参数符合以上标准,参数如表6所示。

3.2 侧面帘式气囊折叠方式的选择

气囊的折叠方式的选择,对于侧面帘式安全气囊的展开过程尤为重要,折叠后体积的大小和折叠方式,影响在车体内的安装。一般比较好的折叠方式可以使安全气囊在合理的时间内平顺的打开,不被车体内饰件所干扰,同时正确的折叠方法可以使气囊体积更小,更容易安装于车内而不会影响到车内的美观,更重要的是,好的折叠方法可以有效地达到保护车内乘员的效果。侧面帘式安全气囊的充气过程需要20ms~40ms,气囊展开的瞬间会释放大量的能量,能够产生9000kN的冲击力,气囊边缘展开速度可以达到192km/h~320km/h。帘式安全气囊的折叠方式有很多种,其中比较常见的是卷入式和对折式。两种折叠方式都有各自的优势,折叠方法如图7(卷入式)、图8对折式)所示。

图7 卷入式图

图8 对折式图

表6 硅涂层尼龙性能结果

这两种折叠方式有各自的优缺点:①卷入式折叠方法,展开式阻力比较大,不易展开,但是方向性很强,比较稳定,容易控制。②对折式折叠方法,由于气囊反复折叠,阻力比较小,容易展开,方向性也比较容易控制。帘式安全气囊的折叠方法中有时候也会选择对折和卷入同时使用。气囊的不同折叠方法和相关展开数据如表6所示

由表6看出,5号的折叠方式效果最好,展开方向向下,利用空间小,符合侧面帘式气囊有限空间的条件,且展开过程平稳。但是该表数据是在未安装在车体内的气囊在静态起爆下的数据,当气囊安装在车内时,气囊的相关特性会有所改变。

表7说明同样是5号数据折叠方式更好。综合两组数据,无论是在静态起爆条件下还是撞车使用条件下,5号折叠方式展开非常平稳,且方向性较强,符合侧面帘式安全气囊的展开条件,展开时间较快且充满时刻较早,最终得出5号折叠是最优方案。

3.3 侧面帘式气囊导气管的选择

由于侧面帘式气囊与其他普通气囊不同,它的覆盖面积大,气体发生器产生的气体压力无法准确均匀的将气体传送到各个区域内,所以需要一个软硬适中的导气管来传送气体,以保证气囊在充气过程中,可以短时间平顺地完成充气过程,而不会出现气体充气发生应力集中而导致对乘员的伤害。一般的导气管上面都设有导气孔,且有两端,一端与气体发生器相连,而另一端则处于开口状态。气体发生器必须迅速将产生的气体通过这个导气管的气孔,快速的充满整个气袋。所以导气管的选择在侧面帘式气囊的优化中也至关重要。对于导气管的相关参数如:导气管的材质、导气管的形状、导气管内径、导气管的气孔直径、气孔位置的分布、个数等等,则成为选择一个最优导气管的重要参数,图9为常见导气管。

表6 气袋不同折叠方式下静态起爆特性数据

表7 气袋不同折叠方式下装车后起爆特性数据

图9 帘式气囊导气管

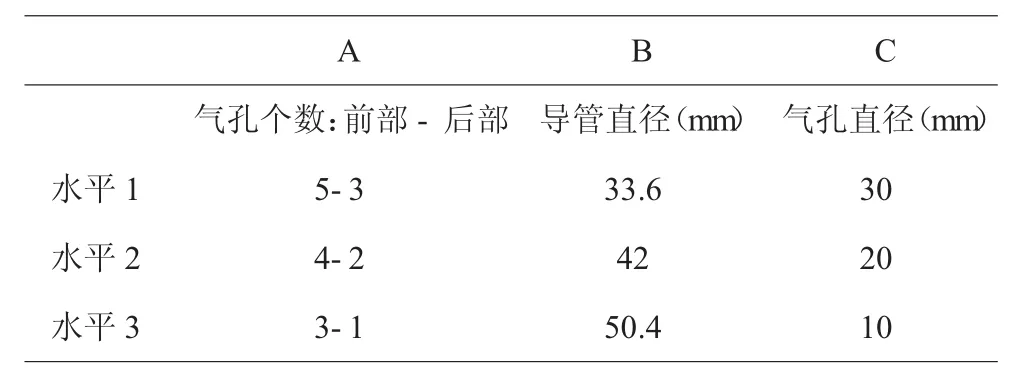

在介绍帘式气囊时已经提到,帘式气囊分为吸能区和非吸能区,且功能区又有前吸能区和后吸能区,前吸能区要比后吸能区大的多,所以根据实际情况可判定,前部吸能区的气孔分布个数一定多于后部吸能区的气孔个数。由此以保证前后部分充气的一致性,以及帘式气囊内的压力平衡,从而避免一处压力过大导致气袋损坏等情况。表8是一般普通帘式气囊导气管的几种参数。

表8 导管各参数数据

由此表分析各不同参数对导管内压力和对导管压力的影响。导气管参数优化目标是气囊内部压力的快速平衡,避免出现气囊内局部压力过大的情况,这样就要求气体发生器在充气过程中,保证导气管内压力足够大且持续够大,在气囊逐渐被气体充满,压力逐渐增强的条件下,要保证导气管内仍然有足够压强将气体压入气囊,直至充满整个帘式气囊且导气管内压力值与气囊内压力值达到平衡,可以根据恒定参数的简单方法,讨论出最佳导气管参数:

(1)B、C一定的条件下,气孔个数越少,压力值越大,气囊袋越容易达到平衡值,充气充分且不易出现局部压力过大情况,则A3符合要求。

(2)A、C一定的条件下,导管直径越小,导管内压力越强,越容易将气体快速挤压充入气囊袋,所以选择B1。

(3)A、B一定的条件下,导管气孔的直径越小,导管内压力越大,且充气越均匀;若导管气孔直径过大,则会引起导管内压力不足,气囊袋内压力不均匀,则充气不充分,所以选择C3。

由以上3点可以得出结论,在选择A3B1C3时刻满足,压力值够大且能保证不会出现局部压力,在短时间内快速充满整个气囊等要求。

4 结语

文章结合中国交通事故频发的实际情况,根据我国实施的《车辆侧面碰撞的乘员保护》,和中国汽车技术研究中心推出的新车测试评价程序C-NCAP中的要求进行研究。侧面帘式气囊为侧面碰撞中保护乘员生命安全的至关重要被动安全系统。侧面碰撞独有的碰撞特性,对侧面帘式气囊的各项复杂参数选择,提出了更高的要求。文章深入的探讨了帘式气囊袋的体积、厚度、织物、折叠方式的设计确定,以及对气气囊导管的参数选择确定了方向。

本文具体工作和结论为以下方面:

(1)阅读大量相关文献法规,简单介绍了侧面碰撞的一些特性,阐述了国内外侧面碰撞法规。

(2)对侧面帘式气囊的工作原理、侧面帘式气囊的结构,以及侧面帘式气囊在侧面碰撞中的作用进行了简单的介绍。

(3)讨论帘式气囊在设计开发中各关键部件的参数优化:①对侧面帘式气囊的各个参数进行了优化计算:气袋的覆盖面积、气袋厚度、气囊导管直径尺寸、导管气孔个数、导管气孔直径;②对气袋缝纫线选择、气袋布料的选择、气袋折叠方式的选择提供了选择优化和评估方法。通过实际数据、相关实验,提出了不同优化参数值,独立的对每个部件进行了优化设计,最终选择最佳方案。

侧面碰撞与侧面帘式安全气囊无论是在我国还是在国外,都处于发展阶段,没有形成一个系统的全面的安全体系,出具的相关资料较少,在研究中发现一些问题:①由于条件限制,对相关部件的优化参数较少,数据相互独立,在实际行车中可能会发生各部件相互影响等情况,所以研究结果在实际应用情况下要进一步加强。②侧面帘式气囊由于其覆盖面积较大,除了受到自身特性和折叠方式的限制外,汽车内饰也影响它的工作性能。具体还需做进一步的研究。③在帘式气囊导管的选择上,未考虑导管的泄气率,下一步可以对泄气率进行模拟研究。

[1]王振飞.汽车侧碰乘员保护及胸臀一体式侧气囊设计[J].辽宁科技学院学报,2011,(6).

[2]罗素云,翁亦乐.现代汽车安全气囊技术[J].技术与应用,2009,36(9): 20-22.

[3]方取玉.减少侧面碰撞假人胸部肋骨变形量的方法研究[D].安徽工程大学学报,2012,(9).

[4]田迪斯.基于耦合方法的某乘用车侧面约束系统集成及参数优化[D].汽车工程,2013,35(5):430-434.

[5]温艳清.汽车侧面帘式气囊配置下相关零件优化[J].汽车工程师, 2014,(6).

[6]乔维高.汽车被动安全研究现状与发展[J].汽车科技,2008,(4):1-4.

[7]王大志,胡徐强,苏醒.利用侧面安全气囊提高侧碰乘员保护效果的研究[J].上海汽车,2008,(10):39-42.

[8]张君媛.CAE技术在汽车侧面帘式气囊模块开发中的应用[J].汽车工程,2009,31(1):6-9.

[9]张亚蕊.汽车侧面帘式气囊研究现状及发展趋势[J].汽车科技,2010,(1).

[10]乌秀春.汽车侧面碰撞帘式气囊泄漏特性研究[J].汽车技术,2008,(10):20-23.

[11]张金换,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

[13]胡立娟.汽车侧面碰撞及乘员保护安全性研究[D].锦州:辽宁工学院,2008.

OptimaizedDesign forSde Curtain Airbags

NI Dan

(Automotive Engineering Institute;Dezhou College Dezhou,Shandong 253023,China)

The side curtain airbags playsarole in protecting head,avoiding or reducing the harm to human bodyin a car crash,how to optimallymakeuse of the protectionfunction of the side curtain airbags,,is the important and difficult pointof the design.This paper,based onthe real car model and relevant experimental data,analyzedstructure and working principle of the side curtain airbag.Based on the simulation experiment of curtain air bagof car and the experiment data of airbag,this papermade optimized calculation for each parameterand the researchabove achieved the optimization of the airbag,and was proved throughthe experimentcalculation.

curtain air bag;side collision;optimaizeparameter;safety

U491.61

A

2095-980X(2015)02-0020-06

2015-01-18

倪丹(1992-),女,大学本科,主要研究方向:交通运输。