考虑区间不确定性的某弹丸提升装置参数优化

蒋清山,钱林方,徐亚栋,邹权

(南京理工大学 机械工程学院,江苏 南京210094)

0 前言

弹药自动装填系统是大口径火炮武器系统的重要子系统,其性能不仅关系到火炮能否以一定的速度进行发射,同时也是影响到火炮系统的关键指标能否达到要求的因素之一[1]。

近年来自动装填系统的性能越来越受到关注,相关的研究工作也已经开展。文献[2]通过实弹射击实验验证了装填机构的性能对弹丸装填一致性和初速有较大影响;文献[3]采用多学科一体化设计优化方法对某火炮协调器系统进行了研究,有效地提高了系统的综合性能。然而上述工作大都是基于确定性问题的研究,即认为模型中的条件和参数都是确定不变的。

由于制造误差和战场环境差异巨大等因素的存在,自动装填系统中不可避免地会存在一些不确定性问题。目前含不确定性问题系统的分析和研究通常有基于概率模型或非概率模型两种方法。基于概率模型的优化方法有成熟的理论支撑和较高的置信度,但在研究自动装填系统不确定性问题时经常会遇到概率分布难以获取的情况[4]。非概率模型只需要获取不确定参数的变化范围,不需要知道其概率分布规律[5],因此基于非概率的区间不确定方法具有较好的经济性和实用性并在许多领域得到应用[6-7]。

本文在建立了提升装置的机电液耦合优化模型的基础上,基于非线性区间规划提出了一种考虑区间不确定的提升装置参数优化方法,将参数的不确定性引入到系统的优化求解过程中。对目标函数进行优化求解的同时检验所求解的稳健性,基于径向基函数(RBF)神经网络和拉丁超立方抽样(LHS)技术构建提升装置的近似模型提高了优化求解的效率。算例和试验结果均表明提升装置的稳定性得到了改善。

1 提升装置的系统建模

1.1 问题描述

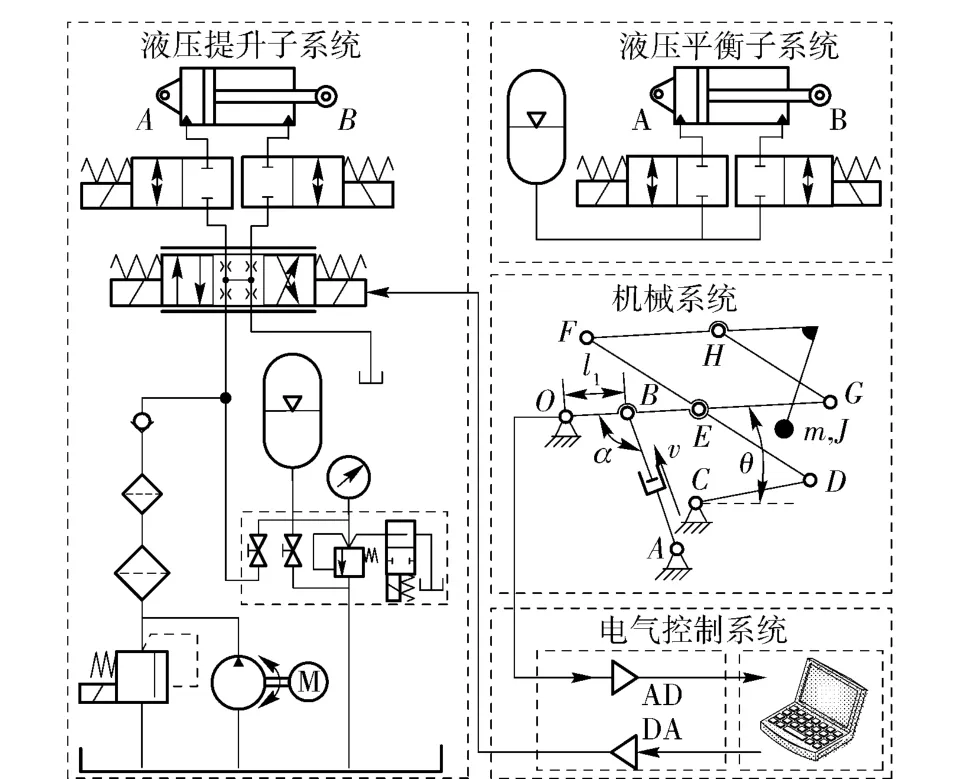

某弹丸提升装置由液压系统、机械系统和电气系统组成,如图1所示。电气系统驱动伺服阀通过液压缸带动机械系统将质量约为130 kg 的输弹装置从底盘内部快速提升至炮尾后端面,动作过程中系统参数变化范围较大,是一个典型的复杂机电液耦合非线性系统。

液压系统分为提升和平衡两个子系统。平衡子系统抵消大部分的重力矩负载,提升子系统负责响应电气控制信号驱动机械系统动作。机械系统包括连杆机构、弹丸固定机构、提升油缸和平衡油缸本体,负责末端执行输出,完成弹丸的提升动作。电气控制系统包括传感检测电路、驱动器、AD/DA 转换电路和控制器等,负责控制液压和机械系统完成预期的动作。

图1 某弹丸提升装置机电液耦合模型Fig.1 Multidisciplinary model of shell elevating device

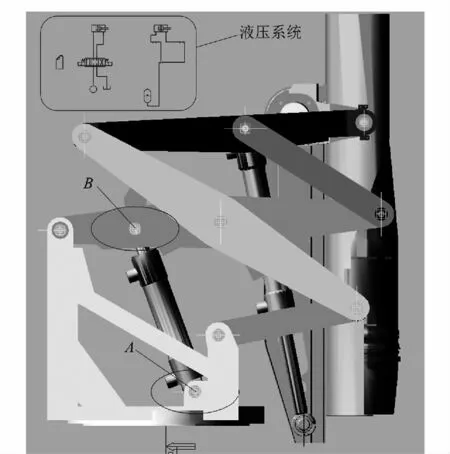

1.2 基于ADAMS 的提升装置仿真建模

将简化后的三维模型导入动力学分析软件ADAMS,添加相应约束关系,建立机械系统模型;基于ADAMS 中的Hydraulics 模块,根据图1中的液压原理图搭建液压提升和平衡子系统,并将油缸的上下支点与机械部分的点A 和点B 进行关联;利用ADAMS 自带的Controls Toolkit 设计PID 控制器,读取连杆OG 的转角θ 作为传感器的反馈信号输入控制系统。基于ADAMS 平台搭建的提升装置机电液仿真模型如图2所示。

图2 基于ADAMS 的机电液仿真模型Fig.2 Multidisciplinary simulation model based on ADAMS

1.2.1 机械系统本体模型

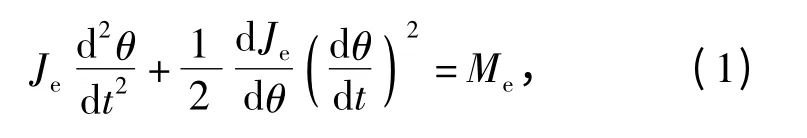

如图1所示提升油缸和平衡油缸重合,设其驱动力分别为Fe和Fb均作用在连杆OG 的点B,驱动连杆OG 绕点O 转过指定转角使连杆机构向上伸展将弹丸转运到目标位置。假设油缸和连杆OG 夹角为α,连杆OG 与水平线夹角为θ,油缸活塞杆伸出速度为v,负载质量为m,转动惯量为J,取连杆OG作为等效构件,根据单自由度系统的等效法可以建立系统的动力学方程

式中:Je为系统等效转动惯量;Me为等效力矩,其值等于(Fe+Fb)l1sinα-Mf-Mg,Mf、Mg分别为各铰接点的摩擦力矩之和、重力矩,l1为驱动力臂。假设各个铰接副的转轴半径均为R 且材料特性和边界润滑条件相同,则

式中:μ1为铰接副的摩擦系数,k 为铰接副的数量,Nj为各铰接副的载荷。

1.2.2 液压系统模型

提升油缸通过伺服阀控制,提升回路中设置有容积较大的蓄能器,故伺服阀P 口压力pP视为近似不变,伺服阀在控制电流作用下驱动阀芯动作,其阀芯位移xs与流量Q 满足

式中:ω=πd,d 为阀芯直径;Cd为流量系数;ρ 为油液密度;xs=Ksi,Ks为高频响伺服阀增益,i 为控制电流;pe为提升油缸工作压力,其值取决于系统负载。同时提升油缸的速度v 与其流量Q 满足

式中:Sp为活塞面积;Dp为提升油缸活塞直径。

平衡油缸与蓄能器采用差动连接,活塞杆直径为dr,小蓄能器的初容为Vs0,初压为ps0,气体绝热指数取n,则平衡油缸的驱动力Fb满足

式中:Sr为活塞杆面积;Vs1为小蓄能器气体体积;ps1为小蓄能器气体压力。

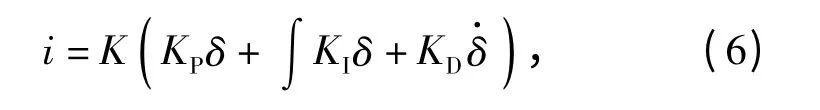

1.2.3 控制系统模型

控制系统通过安装在铰接点O 处的角位移传感器检测连杆OG 的当前转角θ 与目标转角θd的误差δ=θ-θd,通过PID 控制器输出控制信号,经驱动器放大后控制液压系统动作,控制电流为

式中:KP、KI、KD分别为PID 控制器的比例、积分和微分增益;K 为驱动器增益。控制系统原理如图3所示。

图3 PID 控制系统原理图Fig.3 Schematic diagram of PID control system

2 考虑参数不确定性提升装置优化

根据要求,提升装置应在Tmax时间内将弹丸提升至指定高度,并且在满足θ 的最大超调量不大于Δmax的前提下尽可能减小提升过程中机械系统的动态负载即油缸负载Fe和平衡油缸的驱动力Fb最小化。故将dr、pP、ps0、Vs0、KP、KI和KD作为设计变量,将到位时间Tmax和最大超调量Δmax作为约束条件,将f=min(|Fe+Fb|)作为目标函数。然而实际生产和使用过程中,系统存在诸多的不确定因素,如蓄能器在使用过程中压力会有一定的下降,运动副的摩擦系数难以准确获取且受润滑条件影响较大,传感器增益和放大器增益存在温漂等都会影响系统的性能。

2.1 非线性区间规划

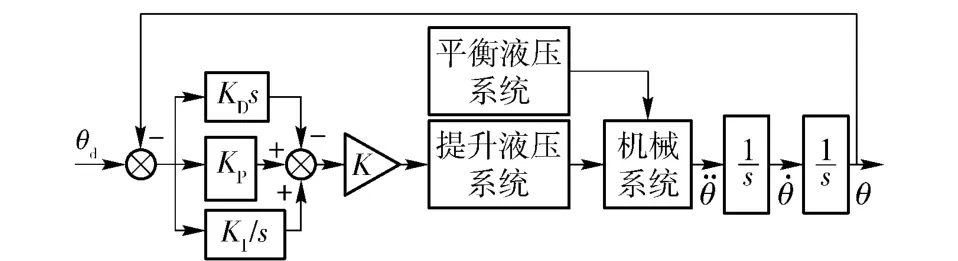

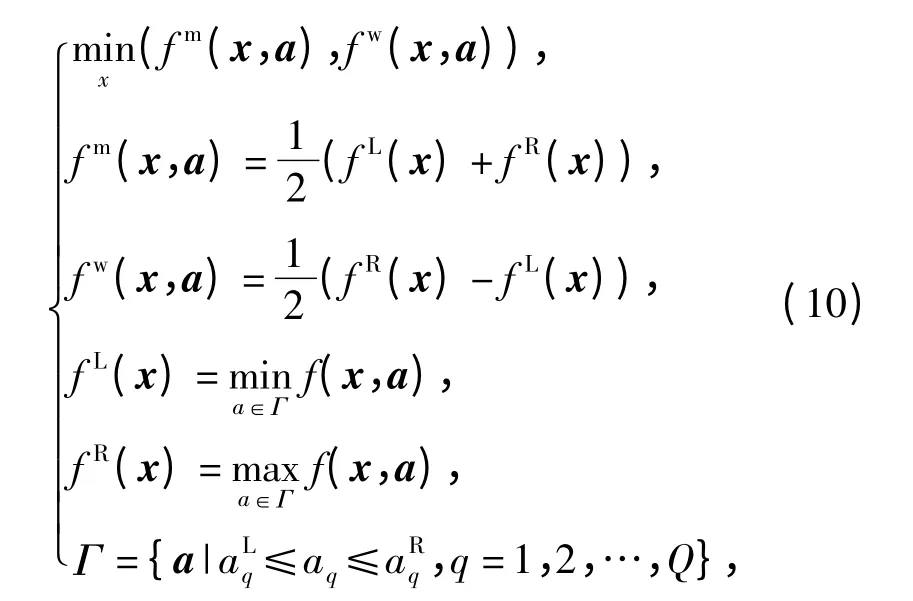

在区间数学中,区间数序关系用于描述两个区间数的优劣并以此对区间进行排序。对于区间数AI和区间数BI,Ishibuchi 和Tanaka 给出一种处理最小化问题的区间数序关系AI≤mwBI的定义[8-9]:

式中:

角标m 表示区间中点;w 表示区间半径;R 和L 分别代表区间的上下界。由于最小值问题的区间中点和区间半径都具有望小特性,因此目标函数可以表示为

式中:矢量a 是Q 维不确定量。

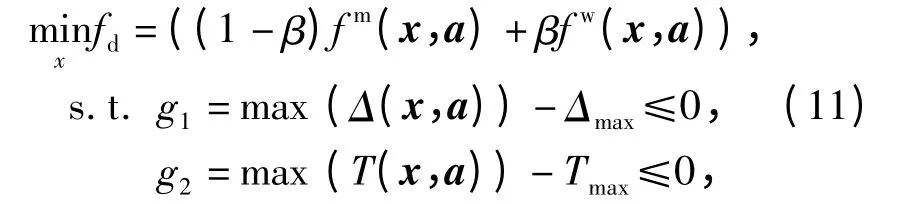

对提升装置优化模型按照上述方法进行处理,将系统的不确定问题转化为确定性多目标优化问题,通过对单个目标进行线性加权将其转化为如下的单目标优化问题。

式中:0≤β≤1 为权重系数,一般由设计者给出;fd为原目标函数的近似评价函数;g1、g2为约束条件计算值。由于对每次迭代的x 都要求解目标函数和约束条件的上下界,形成嵌套优化模型,需要反复求解原模型必然会耗费大量时间,严重影响了优化求解效率。因此本文拟采用近似模型方法来代替原仿真模型,以减少求解时间,提高优化效率。

2.2 RBF 神经网络的原理

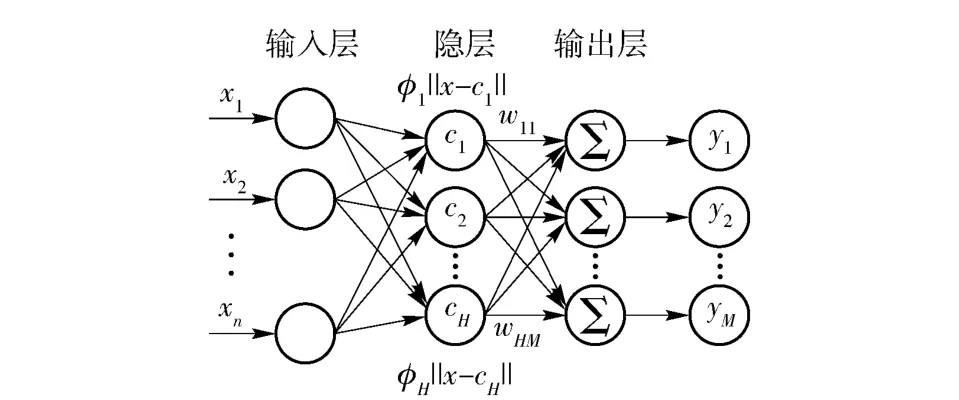

RBF 神经网络具有很强的学习能力和非线性拟合能力,能够以任意精度逼近任意的连续函数,现已成功应用于图像识别、模型修正等领域。RBF 神经网络是1 种3 层前馈网络,由输入层、隐层和输出层组成,其结构如图4所示[10-11]。

图4 RBF 神经网络拓扑结构Fig.4 Topology of RBF neural network

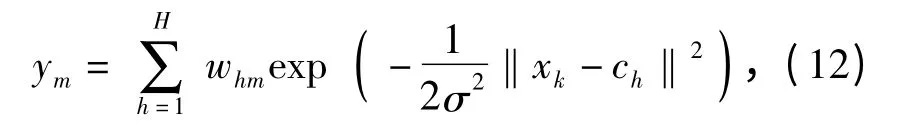

图4中:x=(x1,x2,…,xn)T∈Rn为输入向量;W∈RH×M为输出权值;y =(y1,y2,…,yM)T为神经网络输出;φi(·)为基函数是第h 个隐单元的激励输出,通常采用高斯函数;c =(c1,c2,…,cH)T为网络隐含层节点中心;‖·‖表示欧式距离。网络的输出为隐层单元的线性叠加可以表示为

式中:h=1,2…,H,为隐层节点编号;m =1,2…,M,为网络输出编号;k =1,2…,n,为样本输入节点编号;σ 称为径向基函数的扩展常数,用于描述高斯函数的宽度。

2.3 基于RBF 神经网络的近似模型优化设计

在各变量的设计空间内采用LHS 技术进行试验设计,并在ADAMS 平台中进行仿真获得RBF 神经网络的训练样本数据,建立目标函数关于设计输入变量的近似模型。将通过精度检验的近似模型取代内外层优化中均需要反复求解的机电液耦合模型,从而大大提高了求解效率。嵌套优化的内层采用序列二次规划法对任意设计向量x 在不确定域a内的响应进行预测,判断其是否为可行解。求解当前可行解对应的近似目标函数上下界、中值和半径,进而通过(11)式求得目标近似评价函数值,以此作为外层优化的目标函数进行求解。优化设计流程如图5所示。

3 算例与结果分析

以本文所述提升装置为例,取Tmax=1.2 s,Δmax=0.5°,μ1=0.1,β=0.5,采用确定性优化方法与本文所提方法(简称方法1 和方法2)进行优化求解。将pP、ps1、μ1和K 作为方法2 中的不确定量,结合实际工况,假设其波动量分别为±0.2 MPa,±0.2 MPa,[-0.05,0.1]和±0.5%,结果如表1所示。

表1 优化设计结果Tab.1 Optimized results

按照方法1 求得参数在提升台架上进行试验得到的结果与仿真结果,如图6所示。从图6中可以看出,试验结果与仿真结果较为吻合,总体趋势一致,说明仿真模型可信度较好。但由于一些不确定因素的存在,试验中有一定的超调现象。

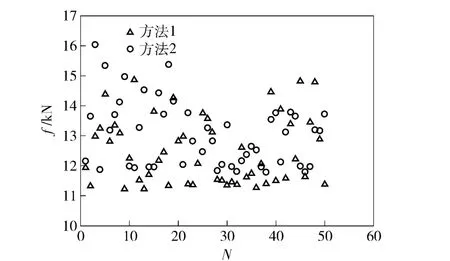

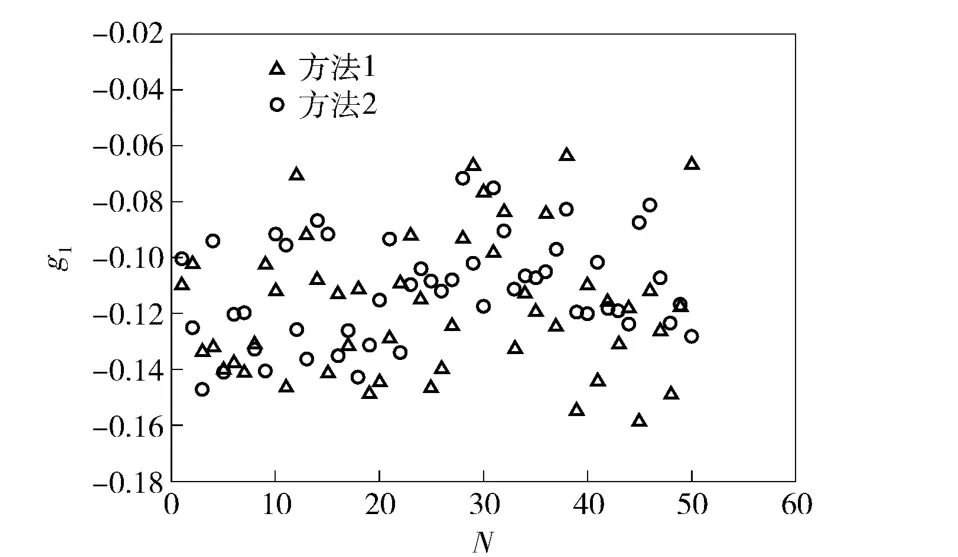

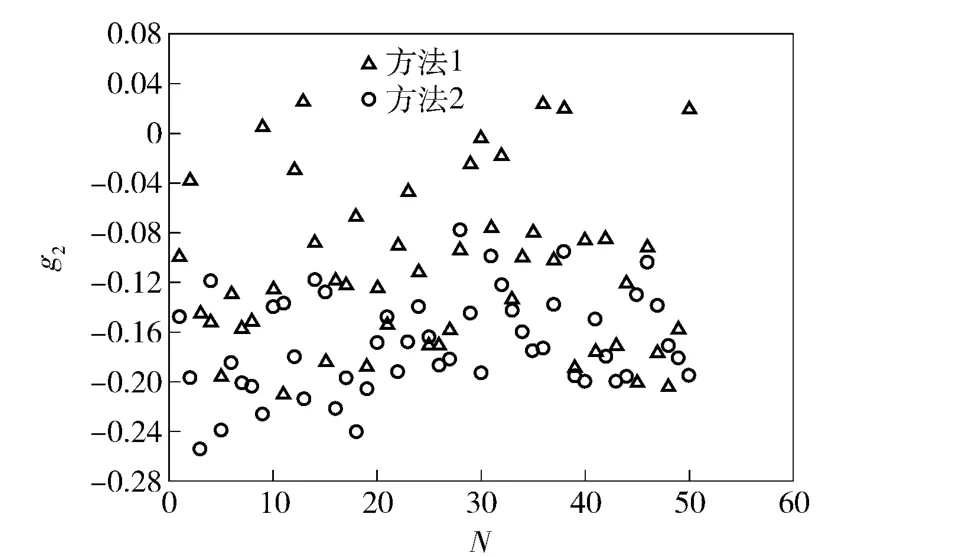

采用LHS 方法在不确定量的波动范围内生成50 组随机数据在原模型上进行仿真,得到两种优化解在扰动下的目标函数及约束条件响应,结果如图7~图9所示,其中N 为抽样次数。

图7 参数随机扰动下目标函数f 的对比Fig.7 Comparison of f under the random disturbance of parameters

图8 参数随机扰动下g1的对比Fig.8 Comparison of g1 under the random disturbance of parameters

图9 参数随机扰动下g2的对比Fig.9 Comparison of g2 under the random disturbance of parameters

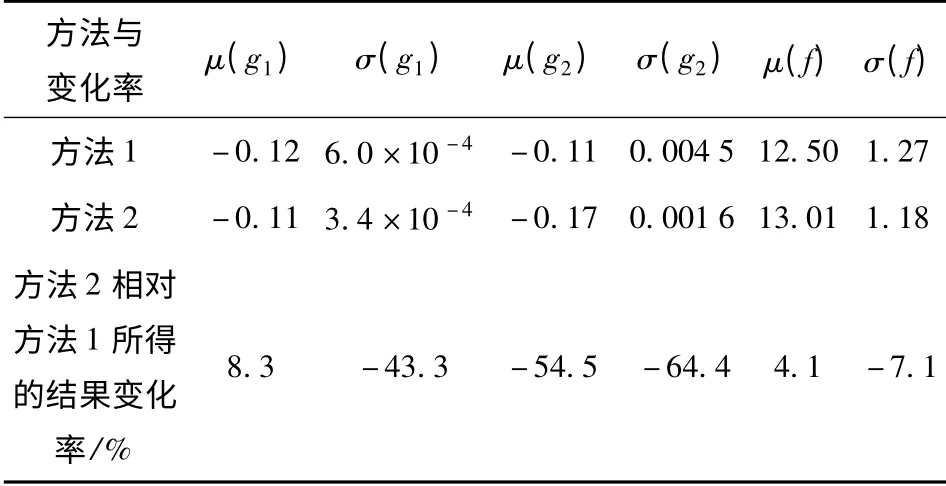

从抽样仿真的结果可以看出,方法1 所得解在参数扰动下出现了约束条件不满足,即g2>0 的情况,方法2 所得解在参数扰动下均满足约束条件。对上述随机响应结果进行处理得到目标函数和约束条件的均值μ(·)和方差σ(·)结果如表2所示。

表2 随机响应的统计结果Tab.2 Statistical results of random responses

从统计结果中可以看出,方法2 所求解的μ(g1)和μ(f)略差于方法1 所求解,但方法2 所求解的σ(g1)、σ(g2)和σ(f)均明显优于方法1 所求解。仿真结果表明采用第2 种方法更有利于提高系统的稳定性。

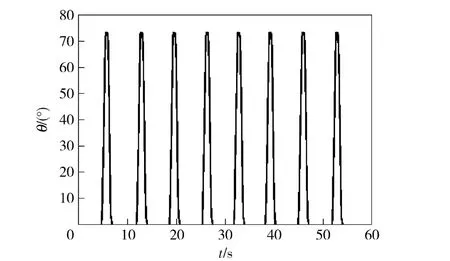

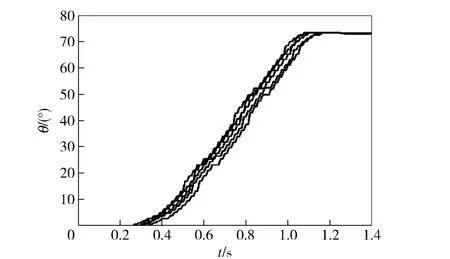

按照方法2 求得参数在提升台架上进行连续的重复提升和下落过程,通过编码器记录下提升角位移θ 随时间的变化,如图10 所示。以前5 次为例将提升过程中θ 的变化过程放到同一个提升周期内,得到图11 所示的连续提升角位移曲线。从图11 中可以看出,提升过程中θ 的变化规律较为一致,没有出现明显的波动,说明系统具有较好的稳定性。

图10 改进后连续提升的角位移θFig.10 Angular displacement θ as a function of time after improvement

图11 连续提升的角位移θFig.11 Continuously elevated angular displacement θ after improvement

4 结论

针对某自动装填系统弹丸提升装置在使用过程中出现的性能下降和稳定性问题,本文将液压系统压力、机械系统摩擦系数等考虑为区间不确定量,提出一种关于提升装置的参数区间不确定优化设计方法,在求解过程中同时考虑了系统的优越性和鲁棒性。完成了系统的不确定性建模与优化,对优化结果进行了台架试验,结果表明:

1)基于RBF 神经网络建立了近似模型,避免了复杂动力学模型在嵌套优化中的反复调用求解,提高了优化效率。

2)对设计空间进行响应预测,得到满足约束条件的设计空间可行解作为近似目标函数的设计输入,进而求得目标函数的边界,系统性能可控。

3)优化目标近似评价函数同时考虑了系统的目标性能和稳定性,仿真结果表明,其优化所得解相比确定性优化方法所得解具有更好的鲁棒性和适用性。连续提升试验结果显示,系统的角位移变化规律基本一致,系统稳定性得到了提升。

References)

[1]侯保林,樵军谋,刘琮敏. 火炮自动装填[M]. 北京:兵器工业出版社,2010.HOU Bao-lin,QIAO Jun-mou,LIU Cong-min. The autoloader for self-propellant howitzer[M]. Beijing:Publishing House of Ordnance Industry,2010.(in Chinese)

[2]赵森,钱勇. 自行火炮半自动装填机构输弹问题研究[J].兵工学报,2005,26(5):592 -594.ZHAO Sen,QIANG Yong. Ammunition ramming of semi-automatic loading device of the self-propelled gun[J]. Acta Armamentarii,2005,26(5):592 -594. (in Chinese)

[3]石海军,钱林方,徐亚栋,等. 某火炮协调器多学科一体化设计优化[J]. 中国机械工程,2013,24(11):1459 -1463.SHI Hai-jun,QIAN Lin-fang,XU Ya-dong,et al. All-in-one design optimization for gun manipulator[J]. China Mechanical Engineering,2013,24(11):1459 -1463. (in Chinese)

[4]李伟,马吉胜,狄长春,等. 考虑参数随机性的供输弹系统动力学及动作可靠性仿真研究[J]. 兵工学报,2012,33(6):747 -752.LI Wei,MA Ji-sheng,DI Chang-chun,et al. Simulation research on dynamics of ramming system and action reliability considering the randomness of the parameters[J]. Acta Armamentarii,2012,33(6):747 -752. (in Chinese)

[5]Li M,Azarm S,Boyars A. A new deterministic approach using sensitivity region measures for multi-objective robust and feasibility robust design optimization[J]. Journal of Mechanical Design,2006,128(4):874 -883.

[6]张军红,韩景龙. 含区间不确定性参数的机翼气动弹性优化[J]. 振动工程学报,2011,24(5):461 -467.ZHANG Jun-hong,HAN Jing-long. Aeroelasticity optimization of wing including interval uncertainty parameters[J]. Journal of Vibration Engineering,2011,24(5):461 -467. (in Chinese)

[7]李方义,李光耀,李洪周,等. 区间不确定多目标优化算法在薄板冲压成形中的应用研究[J]. 中国机械工程,2010,21(13):1609 -1613.LI Fang-yi,LI Guang-yao,LI Hong-zhou,et al. Uncertain multiobjective optimization of sheet metal forming using interval method[J]. China Mechanical Engineering,2010,21(13):1609 -1613. (in Chinese)

[8]Ishibuchi H,Tanaka H. Multiobjective programming in optimization of the interval objective function[J]. European Journal of Operational Research,1990,48 (2):219 -225.

[9]Moore R E. Methods and application of interval analysis[M].London:Prentice-Hall,Inc,1979.

[10]Gutmann H M. A radial basis function method for global optimization[J]. Journal of Global Optimization,2001,19(3):201-227.

[11]Herrera L J,Pomares H,Rojas I,et al. Global and local modeling in RBF networks[J]. Neurocomputing,2011,74(16):2594-2602.