35CrMo激光熔覆铁基合金与镍基合金涂层性能比较

35CrMo激光熔覆铁基合金与镍基合金涂层性能比较

宋新华1, 2,邹宇峰3,邢家坤2,李维逸3

(1.张家界航空工业职业技术学院 航空制造工程系,张家界 427000;2.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;3.北汽(广州)汽车有限公司, 广州 511300)

摘要:为了对35CrMo电机主轴激光熔覆铁基合金与镍基合金涂层进行对比研究,利用 CO2激光在35CrMo电机主轴表面制备3540铁基和Ni00镍基合金改性涂层,在初步满足工程应用的前提下,对两种材料改性涂层横截面横向和纵向上的硬度进行测试,并通过配备腐蚀液对其进行了金相研究。结果表明,在熔覆区和熔合区交界处附近,两种熔覆材料的显微硬度差别不大,均为640HV左右,都能满足工程应用;两种涂层材料的耐腐蚀性均较基体材料强,激光熔覆区域、熔合区的显微组织差异明显,晶粒的尺寸逐渐变小,且镍基材料的耐腐蚀更强。综合比较而言,选择Ni00熔覆材料较3540材料更能满足工程应用。

关键词:激光技术;激光熔覆;3540铁基合金;Ni00镍基合金;硬度;组织

E-mail: sxhnuaa@163.com

引言

随着现代工业技术的进步和发展,生产中对机械关键零部件尺寸、精度、经济、表面等各项性能要求越来越高。电机主轴作为工业生产中的一个关键的零部件,由于工作的需要,经常在恶劣的环境下工作,很容易导致电机主轴轴颈磨损严重,进而导致电机无法正常工作。激光熔覆作为一种新型表面改性技术[1-2],可利用廉价材料来提高工件表面的耐磨性[3],在电机主轴修复方面取得了十分显著的经济和社会效益[4]。

激光熔覆常用的合金粉末可分为镍基、钴基和铁基三大类[4]。针对不同粉末修复得到零件的机械性能,相关学者做了大量的实验研究[5-8]和理论研究[9-11],分别得出:选择正确的工艺参量或合适的合金粉末能有效地改善失效材料的机械性能;通过相关模型模拟出了相关因素对激光熔覆表面形态影响以及熔池的流动方式。SEXTON[12]等人采用两种不同的镍基高温合金对受损的叶片进行修复,采用激光熔覆后的熔覆层与采用电弧焊得到的涂层比较发现:前者的热影响区、稀释率、微观组织、硬度和气孔率均比后者要好。DINDA[13]等人研究了Inconel625合金激光熔覆成形组织在800℃~1200℃的热稳定性,研究发现:柱状晶组织在1000℃以下较为稳定,而在1200℃左右,可见完全再结晶的等轴晶组织。ZHANG[14]和YAO[15]等人对镍基合金改性层的组织形貌、成分、结构、硬度及摩擦磨损性能进行了各方面的研究。结果表明,激光熔覆对基体材料的改善效果良好,能很好地满足实际生产中的需要。ZHONG[16],LI[4]等人针对45#钢和灰铸铁激光熔覆铁基和镍基表面涂层性能进行了相关研究。但是目前对于35CrMo合金表面激光熔覆的研究报道较少。作者在工程应用的基础上,以及初步检测所修复的电机主轴满足工程要求的前提下,对35CrMo电机主轴激光熔覆铁基和镍基表面涂层力学性能、微观组织等进行了比较研究,在实验结果的基础上比较了铁基和镍基涂层的优缺点,以便更好地指导实践。

1试验材料及方法

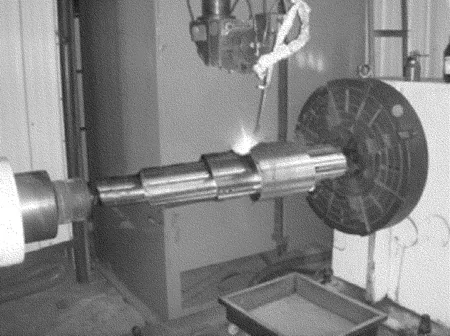

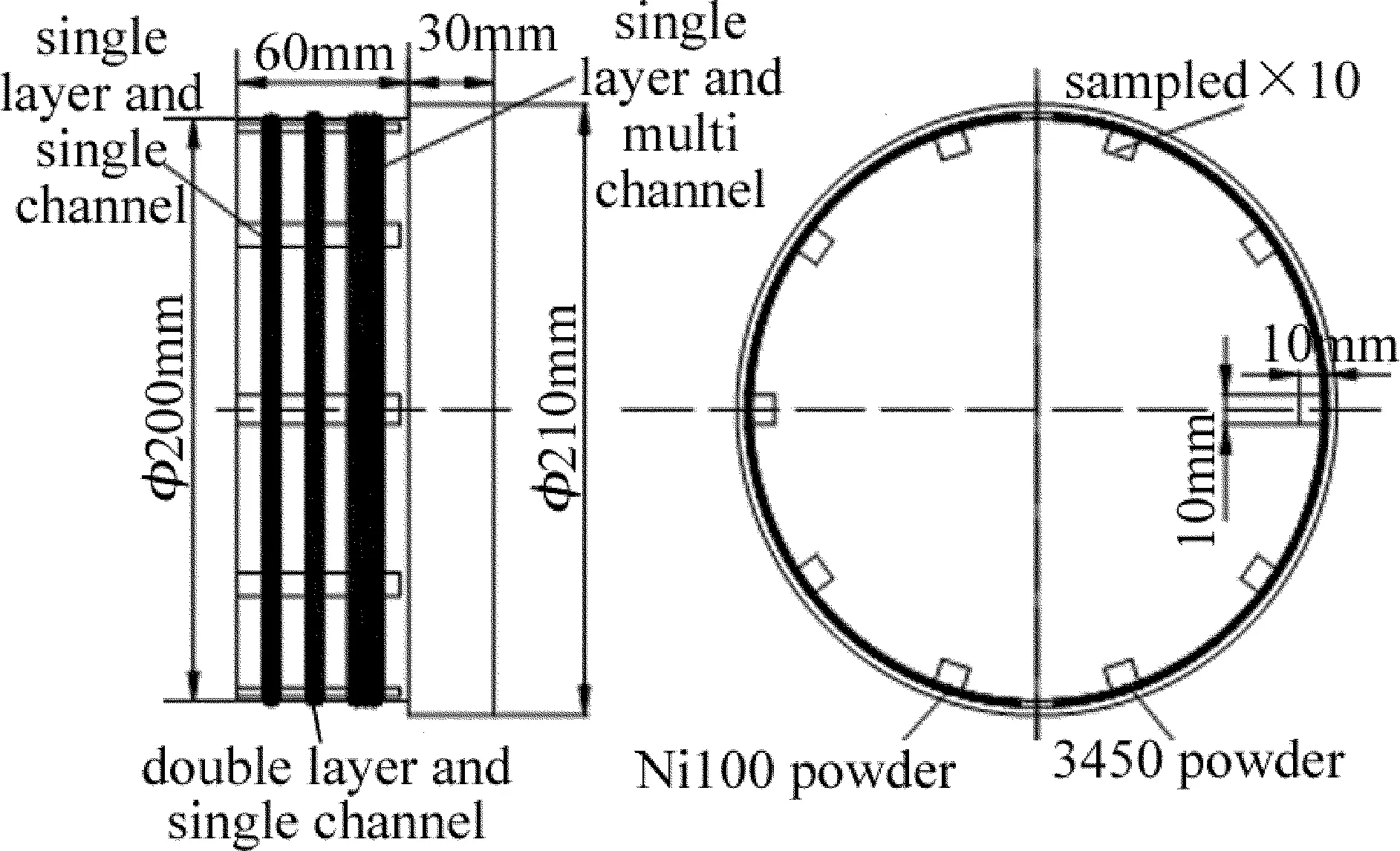

本工程电机主轴应用为发电机组, 发电机组主要为在恶劣环境下的生产提供电能,因此,电机需要在室外或者恶劣的环境下工作,室外高温、风吹、日晒、天寒、地冻以及风沙等很容易导致电机主轴轴颈磨损严重,进而导致电机无法正常工作,电机主轴磨损以后,如果更换整个主轴,成本将非常大,因此,利用激光熔覆能有效地满足电机主轴的使用要求,并且大量节约了成本,故在实际的工程应用背景下,本实验中讨论比较了两种熔覆材料修复主轴后的性能,并结合工程需要进行了分析,选出了相对满足工程应用的激光熔覆材料类型。本工程中用的基体材料为未经调质的35CrMo合金结构钢,化学成分如表1所示。激光熔覆实验(实验装置见图1)在如图2所示的35CrMo合金结构钢圆盘试件上进行,其中直径∅210mm、宽30mm处的圆柱面为工件夹持区,直径∅200mm、宽60mm处的圆柱面为激光熔覆区(见图3)。进行激光熔覆前,先对轴进行跳动测试。

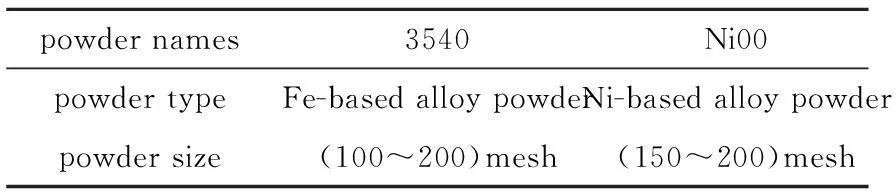

熔覆材料为3540铁基合金粉末和Ni00镍基合金粉末,如表2所示。

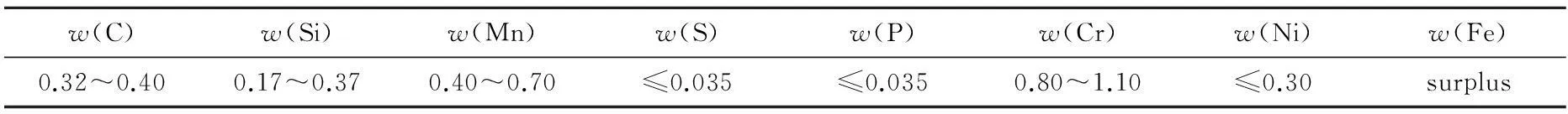

Table 1 Mass fraction of 35CrMo alloy steel

Fig.1 Experimental setup of laser cladding

Fig.2 35CrMo alloy steel disc

实验用激光器采用的是用DL-HL-TH500型高功率横流CO2激光器,最大功率为6000W,熔覆用粉末通过送粉器在保护气体(Ar气)的作用下送入熔覆区域。采用的激光熔覆工艺参量如表3所示。

Fig.3 Schematic of coating distribution and sampling

powdernames3540Ni00powdertypeFe-basedalloypowderNi-basedalloypowderpowdersize(100~200)mesh(150~200)mesh

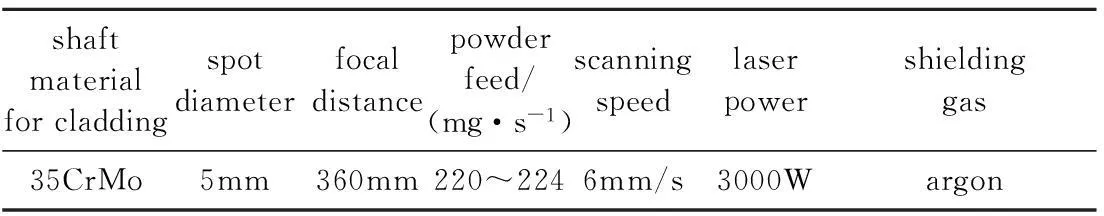

按表3中实验参量、图2中的方式进行激光熔覆实验。试验后将所得的轴进行径向跳动测试,得到的跳动结果与实验前进行对比,结果见表4。

Table 3 Process parameters of laser cladding

Table 4 Measurement of laser cladding induced thermal deformation/mm

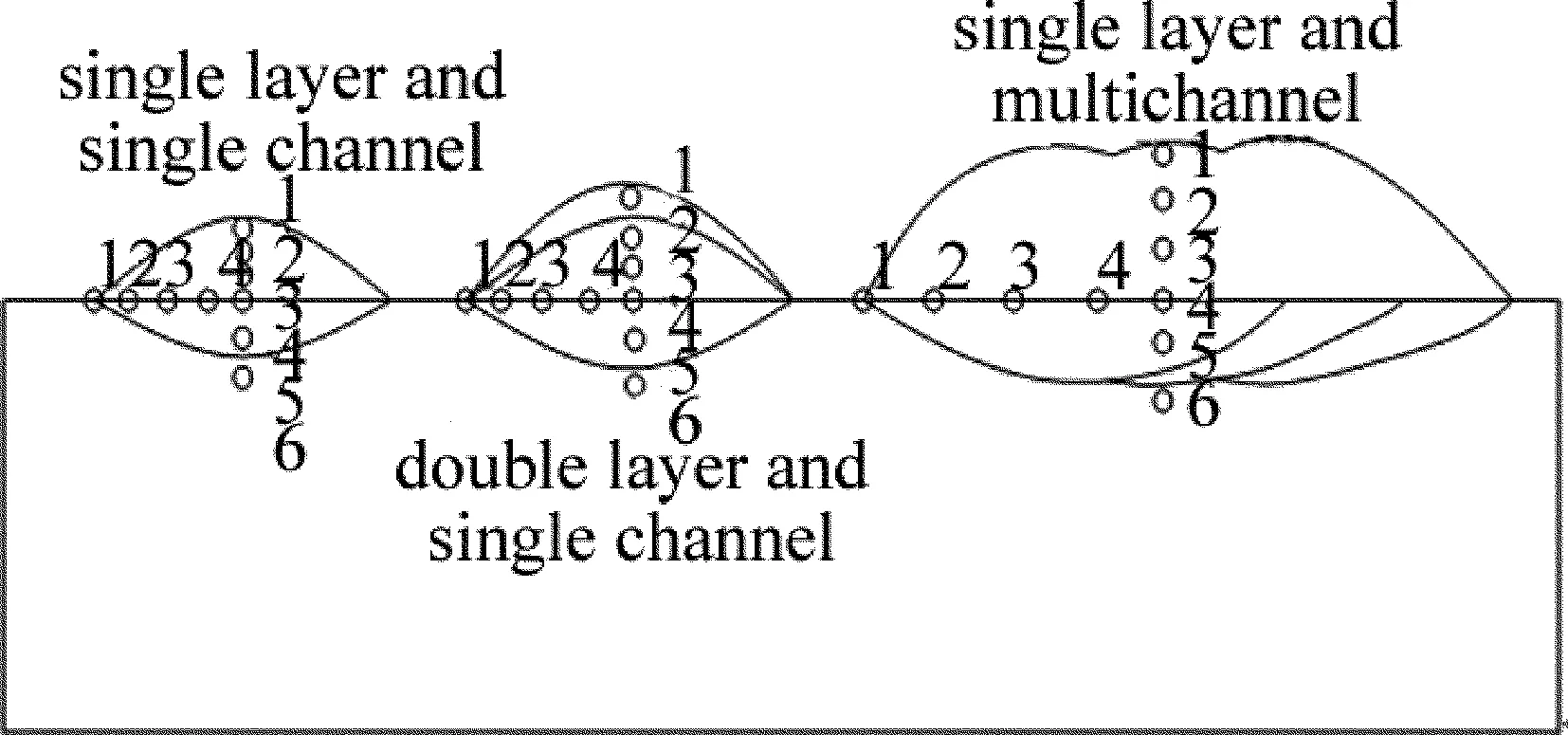

在实际的工程应用中,直径在19mm~30mm的电机主轴,跳动0.04mm,随着电机主轴直径的增大,允许的跳动值也会变大的。本次试验主轴跳动测试中,由熔覆后的最大值减去熔覆前的值可以得出,熔覆后相对于熔覆前变形的最大值为0.03mm,而电机主轴直径为200mm,很显然,激光熔覆后电机主轴的径向跳动是满足电机主轴的跳动要求的。取试样(如图4所示每种材料共5组)进行后续检测实验。其中每种材料选3组试件在402MVA显微硬度计上进行硬度检测实验,另外两组进行组织观测实验。为了防止样件混淆,在进行相关的各种检测之前,需要将样件进行编号。编号后,再将样件沿垂直于熔覆方向的表面进行打磨、抛光。依次采用320#,400#,600#,800#,1000#,1200#的砂纸进行表面打磨,然后再使用抛光剂在抛光机上抛光,以保证表面的平整性,确保检测数值的准确。

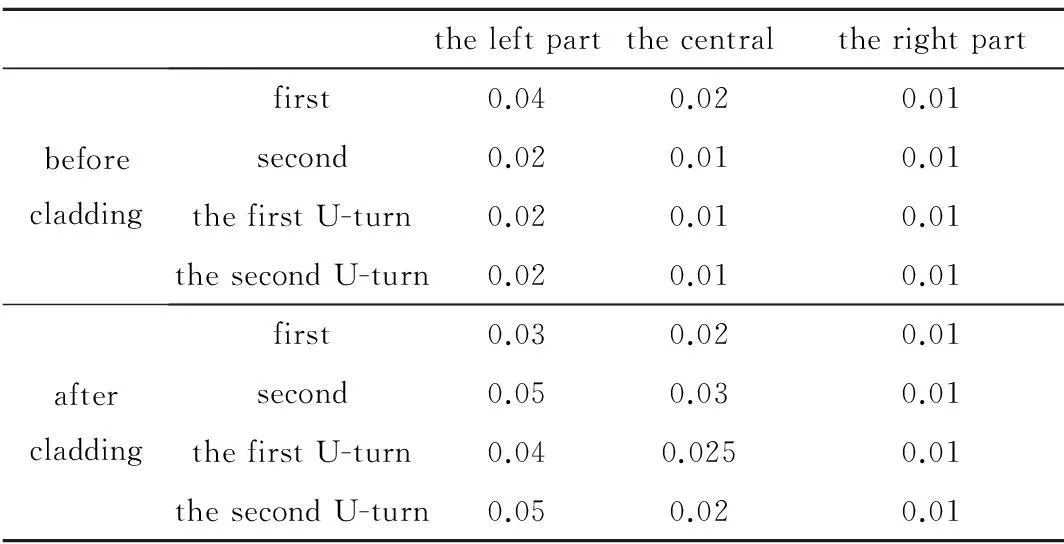

Fig.4 Cladding region morphology

a—single-layer and single-channelb—dividing lines of cladding zone- fusion zone and fusion zone-base in 1000 times magnification of 3540 cladding materialc—dividing lines of cladding zone-fusion zone and fusion zone-base in 1000 times magnification of Ni00 cladding material

由单层单道宏观图4a可以看出:整个熔覆区域由上到下可分为3层,分别为熔覆材料区、熔覆材料-基体熔合区和基体(以下分别简称熔覆区、熔合区和基体区),并且熔覆区、熔合区和基体之间有两条界限分明细线;由图4b和图4c可以看到,在放大1000倍时,熔覆区、熔合区之间依然有很明显的界限线,而熔合区和基体之间的界限线不是很明显,但是可以看到两个区域之间成分相互熔合良好,因此可知:在激光作用下,熔覆材料和基体材料实现了良好的冶金结合。另外,由图4b和图4c可以看出:3540铁基合金层出现裂纹,而Ni00基合金层没有发现较明显的裂纹。可能原因是:镍基合金具有优良的热加工性能,并且能提高熔覆层的抗裂纹能力。因此,在实际的工程应用中,Ni00基合金层具有抗裂纹能力强的优点,因此,更能够满足工程电机主轴在恶劣工作环境下的需求。

2实验结果与分析

2.1 硬度检测对比分析

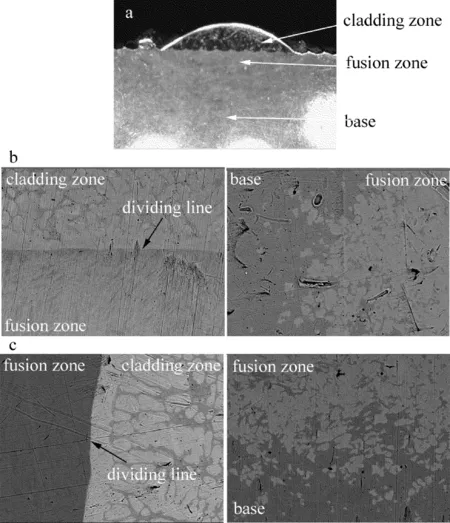

为了分析激光熔覆区域的硬度分布,任意取两种材料激光熔覆后的其中3组试件试样进行打磨、抛光,然后分别沿熔覆层横截面中心垂直(以下称为“纵向”)和水平(以下称为“横向”)方向测量显微硬度。在横上方向上,由于在熔覆眼纵向方向的对称性,统一取横向一侧进行硬度测试,平均取4个点,纵向上平均取6个点。图5为显微硬度测点布置示意图。

Fig.5 Schematic of hardness testing point definition in cladding layer

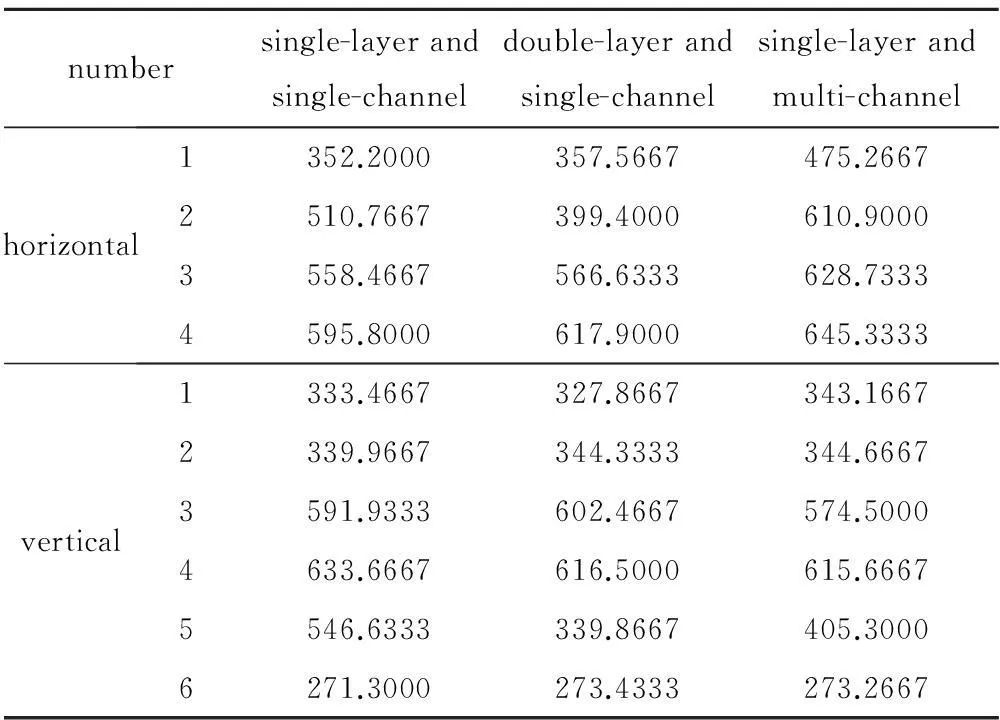

将3组试件中的相应位置取平均值(见表5和表6),绘制成的曲线见图6~图8。

Table 5Average hardness in points of cladding material 3540 specimen/HV

numbersingle-layerandsingle-channeldouble-layerandsingle-channelsingle-layerandmulti-channelhorizontal1468.4333447.7000554.36672470.8333451.3667606.40003531.9667538.7000623.46674618.7667644.6000653.2667vertical1471.5667463.3333523.53332492.4667478.1000543.60003624.3000621.9667646.60004642.7333652.8333614.56675397.5667426.7333333.66676280.8333287.0333282.2667

Table 6Average hardness in points of cladding material Ni00 specimen/HV

numbersingle-layerandsingle-channeldouble-layerandsingle-channelsingle-layerandmulti-channelhorizontal1352.2000357.5667475.26672510.7667399.4000610.90003558.4667566.6333628.73334595.8000617.9000645.3333vertical1333.4667327.8667343.16672339.9667344.3333344.66673591.9333602.4667574.50004633.6667616.5000615.66675546.6333339.8667405.30006271.3000273.4333273.2667

Fig.6Distribution of hardness in horizontal and vertical directions of single-layer and single-channel laser cladding

由图6~图8可以看出:无论采用熔覆材料3540还是熔覆材料Ni00,在激光熔覆区域纵向方向上,由熔覆区到熔合区再到基体,显微硬度都是先增大后减小;而在横向方向上,由激光熔覆区域中心到边缘,显微硬度都是逐渐减小的,即越靠近熔覆区域中间,基体中熔合的熔覆材料也越多,相应的硬度也越大。同时,比较3个区域的显微硬度值可以发现:无论采用熔覆材料3540还是熔覆材料Ni00,熔覆区和熔合区的显微硬度均高于基体的显微硬度,并且以熔覆区和熔合区交界处附近的显微硬度最高。

Fig.7Distribution of hardness in horizontal and vertical directions of double-layer and single-channel laser cladding

Fig.8Distribution of hardness in horizontal and vertical directions of single-layer and multi-channel laser cladding

通过对比两种熔覆材料激光熔覆后的显微硬度可以得知:在熔覆区(即工件表层),采用熔覆材料3540时的显微硬度比采用熔覆材料Ni00时的显微硬度高;而在熔覆区和熔合区交界处附近,两种熔覆材料的显微硬度差别不大。

通过比较同种熔覆材料激光单层单道熔覆和双层单道熔覆后的显微硬度可以发现:无论是在熔覆区(即工件表层)还是在熔覆区和熔合区交界处附近,双层单道激光熔覆后的显微硬度均比单层单道激光熔覆的显微硬度略有降低。这说明,第2次激光熔覆会给第1次激光熔覆层带来一定程度的“弱化”作用。

由于激光熔覆后的表面还需要进行除材料加工,因此,两种熔覆材料改性后机电主轴的硬度差别不大,由于在电机主轴在工程应用中,要满足激光熔覆后,主轴的硬度和强度都能大于或等于基体材料的强度和硬度,因此这两种熔覆材料改性后的电机主轴在强度很硬度上能达到工程应用的要求。

2.2 显微组织以及耐腐蚀性对比分析

取上述剩下的两组试件进行金相分析。将上述抛光后的试样,进行腐蚀。均取单层单道激光熔覆试样,本检测采用的腐蚀液为硝酸酒精溶液和王水。

首先采用硝酸酒精溶液对激光熔覆试样腐蚀15s。通过观察得出无论是3540熔覆材料还是Ni00熔覆材料,采用硝酸酒精溶液腐蚀时,熔覆区、熔合区、基体3个区腐蚀效果是不同的,其中以熔覆区最难腐蚀,熔合区次之,基体最容易腐蚀,由此表明:采用激光熔覆工艺,通过选择合适的熔覆材料,能够有效提高工件表面的耐腐蚀能力。同时得出:采用硝酸酒精溶液能将基体腐蚀出较清晰的显微组织,但很难将熔覆区腐蚀出比较清晰的显微组织。下面改用王水溶液对试样腐蚀3min得到:无论是3540熔覆材料还是Ni00熔覆材料,利用王水溶液都能够清晰地将熔覆区的显微组织腐蚀出来,但是,在相同的腐蚀时间内,熔合区和基体出现明显的过腐蚀,晶界变黑,难以清晰地观察其显微组织。因此为了得到各个区域的清晰图,下面为硝酸酒精溶液得到的基体和熔合区和王水腐蚀得到的熔覆区金相图。

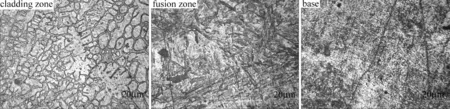

图9~图11是熔覆材料为3540时各个区域的显微组织照片。

Fig.9 Microstructure in each region of single-layer and single-channel for cladding material 3540 (500×)

Fig.10 Microstructure in each region of double-layer and single-channel for cladding material 3540 (500×)

Fig.11 Microstructure in each region of single-layer and multi-channel for cladding material 3540 (500×)

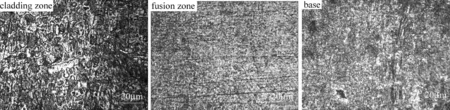

图12~图14是熔覆材料为Ni00时各个区域的显微组织照片。

由图9~图14可以看出:在激光熔覆区域内,熔覆区的显微组织为近似等轴晶或短柱状晶,两种合金层显微织织都比较均匀致密。不同的是,在腐蚀液和腐蚀时间相同的情况下,熔覆区的组织结构相对清晰,即相对母材,熔覆材料的耐腐蚀能力更强。而在熔合区的显微组织多为树枝状晶,3540铁基合金多为针枝状结构,这种针状结构主要为马氏体,而Ni00镍基合金多是网枝状结构。基体主要有黑色的针状组织和白色的颗粒状组织,其中,黑色的组织应该是马氏体,而白色颗粒应该是奥氏体或渗碳体颗粒。从熔覆区到熔合区,晶粒的尺寸逐渐变小。这是由激光熔覆过程的热作用机理决定的。在激光熔覆过程中,由于熔覆区远离基体,散热和冷却速度慢,导致晶粒粗大;而融合区靠近基体,散热冷却速度快,易于得到类似淬火的显微组织。这也可以由硬度测试的结果得到验证。从熔覆区到熔合区再到基体,显微硬度先增大再减小。

Fig.12 Microstructure in each region of single-layer and single-channel for cladding material Ni00 (500×)

Fig.13 Microstructure in each region of double-layer and single-channel for cladding material Ni00 (500×)

Fig.14 Microstructure in each region of single-layer and multi-channel for cladding material Ni00 (500×)

由于镍基合金优良的热加工性能,Ni具有提高熔覆层的抗裂纹能力(如图4b和图4c所示),在工程应用中,发电机组的工作环境恶劣、温差大,Ni具有的抗裂纹能力能很好地满足工程中的恶劣环境下的工作要求,为满足工程中安全生产的要求,镍基合金激光熔覆工程应用效果相对较好。

3结论

(1)铁基和镍基两种改性涂层的硬度普遍高于基体材料,且显微硬度在横向和纵向上变化规律都是先增大,再减小。对比两种熔覆材料激光熔覆后的显微硬度可以得知:在熔覆区(即工件表层),采用熔覆材料3540时的显微硬度比采用熔覆材料Ni00时的显微硬度高;而在熔覆区和熔合区交界处附近,两种熔覆材料的显微硬度差别不大。

(2)通过对两种涂层材料的金相实验,可以得出:两种涂层材料的耐腐蚀性均较基体材料强。在激光熔覆区域内,熔覆区的显微组织为近似等轴晶或短柱状晶,而在熔合区的显微组织多为树枝状晶。从熔覆区到熔合区,晶粒的尺寸逐渐变小。镍基材料的耐腐蚀更强。

(3)从硬度和耐腐蚀性等方面分析比较,选择Ni00熔覆材料较3540材料更能满足工程应用。

参考文献

[1]NIE B Y, YAO Ch W. Effect of alloy elements on microstructure and phase struc-ture of laser cladding Fe-based coatings[J]. Transactions of the China Welding Institution,2013,34(1):85-88(in Chinese).

[2]ZHANG Ch Ch,SHI Y. Current status and development of high thickness coating by laser cladding techoology[J]. Laser Technology,2010,34(5):331-334(in Chinese).

[3]SONG J,HUANG Y,PANG Zh H.Study on wear properties of Fe-based alloy coating by laser cladding[J]. Laser Technology,2010,34(3):331-334(in Chinese).

[4]LI B L,LIU X H,WEN Z G,etal. Comparison between Ni-based and Fe-based alloy powder on gray cast iron by laser cladding[J].China Surface Engineering,2012,25(4):89-93(in Chinese).

[5]ZHANG W P, LIU Sh, MA Y T.Strengthening mechanism of particle reinforced metal matrix composite coating by laser cladding[J].Transactions of Materials and Heat Treatment,2005,26(2):70-73(in Chinese).

[6]WANG Q Y,ZHANG Y F, BAI Sh L,etal. Microstructures ,mechanical properties and corrosion resistance of Hastelloy C22 coating produced by laser cladding[J].Journal of Alloys and Compounds,2013,553:253-258.

[7]YANG Y L,ZHANG D,YAN W,etal.Microstructure and wear properties of TiCN/Ti coatings on titanium alloy by laser cladding[J].Optics and Lasers in Engineering,2010,48(1):119-124.

[8]MASANTA M, SHARIFF S M,CHOUDHURY A R.Comparative study of the tribological performances of laser clad TiB2-TiC-Al2O3composite coatings on AISI 1020 and AISI 304 substrates[J].Wear,2011,271(7/8):1124-1133.

[9]OLLIER B,PIRCH N,KREUTZ E W ,etal. A numerical model of the one-step laser cladding process[J].Laser Photons,1996,1(1):8(in Chinese).

[10]HOADLEY A F A,RAPPAZ M.A thermal model of laser cladding by powder injection[J].Metallurgical Transactions,1992,B23B(10):631-642.

[11]PICASSO M, HOADLEY A F A.Finite element simulation of laser surface treatments including convection in the melt pool[J].International Journal of Numerical Methods for Heat & Fluid Flow, 1994,4(1):61-83.

[12]SEXTON L,LAVIN S,BYRNE G,etal.Laser cladding of aero-space materials[J].Journal of Materials Processing Technology,2002,122(1):63-68.

[13]DINDA G P,DASGUPTA A K, MAZUMDER J.Laser aided direct metal deposition of Inconel 625 superalloy:microstructural evolution and thermal stability[J].Materials Science and Engineering,2009,A509(1/2):98-104.

[14]ZHANG S,ZHOU L,HAO Y X,etal. Microstructure,friction and wear properties of Ni-based alloy coating on Monel alloy substrate by laser cladding[J].Transactions of the China Welding Institution,2013,34(1):9-12(in Chinese).

[15]YAO Y.Structure evolution and mechanical properties of Ni60 alloy laser cladding layer[D].Qinhuangdao:Yanshan University,2012:17-50(in Chinese).

[16]ZHONG W H,LIU G Zh,PAN J Z,etal. Research of laser clad Ni-based Cr3C2coating compared with Ni-based WC coating[J].Heat Treatment of Metals,2013,38(3):39-42(in Chinese).

Comparison between laser cladding Fe-based and

Ni-based alloy coatings on 35CrMo

SONGXinhua1,2,ZOUYufeng3,XINGJiakun2,LIWeiyi3

(1.Department of Aerospace Engineering, Zhangjiajie Institute of Aeronautical Engineering, Zhangjiajie 427000, China; 2.The State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China;3.BAIC Group Guangzhou Automotive Co.Ltd., Guangzhou 511300, China)

Abstract:In order to study the laser cladding Fe-based and Ni-based alloy coatings on 35CrMo motor spindle, 3540 Fe-based and Ni00 Ni-based modified coating alloy coatings were prepared on the surface of 35CrMo motor spindle with CO2laser. After the initial satisfaction of engineering applications, hardness of the modified coating materials at a selected cross-section were tested in both the horizontal and vertical direction,while the metallographic properties were studied by applying etching liquids. The results show that near the junction of the cladding zone and the fusion zone, both hardness of the two cladding materials are about 640HV, which meet the engineering application. Both of the two kinds of the coating materials are better than the base material in terms of corrosion resistance. Microstructures are significant different from the laser clad zone to the fusion zone. The grains become smaller and smaller in size and the Ni-based materials is better than Fe-based materials in corrosion resistance. Comprehensive comparison shows that Ni00 cladding material is better than 3540 material in meeting engineering application.

Key words:laser technique; laser cladding; 3540 Fe-based alloy; Ni00 Ni-based alloy; hardness; microstructure

收稿日期:2014-01-16;收到修改稿日期:2014-03-14

作者简介:宋新华(1980-),男,硕士,研究方向为激光焊接、激光熔覆技术。

中图分类号:TG156.99

文献标志码:A

doi:10.7510/jgjs.issn.1001-3806.2015.01.008

文章编号:1001-3806(2015)01-0039-07