无缝钢管芯棒限动机构改造

苏志强,宗福强,叶友华(天津钢管集团股份有限公司轧管二部,天津300300)

无缝钢管芯棒限动机构改造

苏志强,宗福强,叶友华

(天津钢管集团股份有限公司轧管二部,天津300300)

[摘要]为提高产品精度,确保平稳生产,通过对无缝钢管套芯棒限动轧制机构进行国产化改造,对限动齿轮齿条、限动夹持头及床身支承方式进行改造,有效地提高了设备的稳定性,实现了限动机构高精度平稳生产,降低了设备的维护费用。

[关键词]芯棒;限动机构;改造

1 引言

芯棒限动系统是钢管生产工艺的关键设备,芯棒限动轧制机构主要用于轧管时控制芯棒的运行速度,以提高管子内表面质量,属机械设计制造领域。

我公司选用世界第一套PQF轧机,芯棒限动轧制机构是该机组设备的主要组成部分。该机构的执行元件是限动夹持头,依靠齿轮驱动限动齿条带动夹持头往复运动,限动夹持头由一套五连杆机构组成。限动齿条位于PQF轧制线的侧位,而夹持头侧装在限动齿条上沿PQF轧制中心线往复运动,用于夹持芯棒控制芯棒运行速度。齿条与夹持头运行中心线相距650 mm,齿条的工作周期分为3个阶段:齿条带动夹持头实现芯棒预穿并快速插入轧机;轧制过程中齿条带动夹持头实现芯棒的限动过程;轧制结束时,齿条带动的夹持头将芯棒释放后快速返回到起始位置。

2 改造前情况

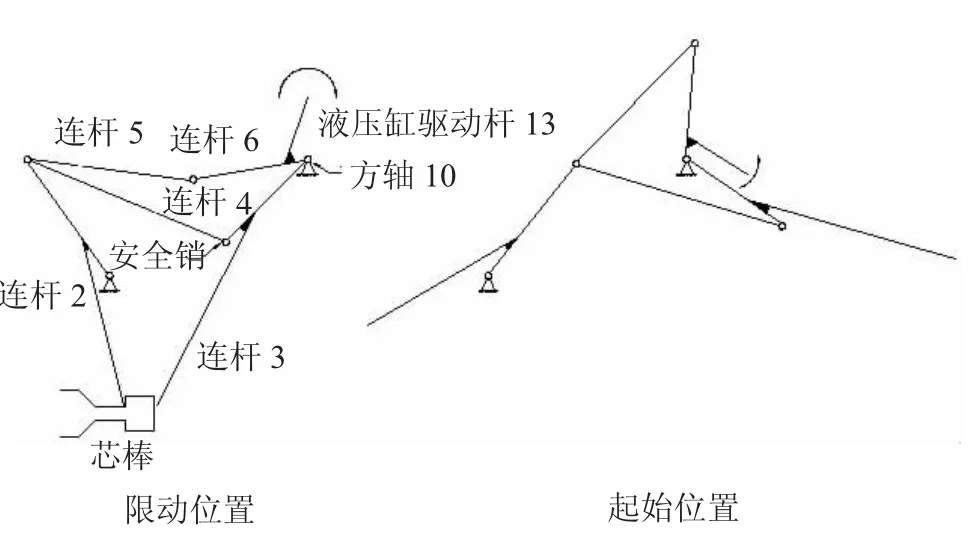

由5连杆机构组成的限动夹持头机械原理图如图1所示。5连杆机构工作时在初始位置连杆2和连杆3都为向两边升起状态,当芯棒到位后,芯棒夹持装置由准备位向前运动至夹持位,然后液压缸驱动杆13转动带动方轴10转动,方轴10带动连杆6转动,连杆6推动连杆5,连杆5推动连杆2和拉动连杆4,连杆4推动连杆3,这样连杆2和连杆3共同完成对芯棒的夹持。

芯棒夹持装置向前运动至轧钢位,受到巨大的向前的轧制力,同时继续向前运动至钢管轧制完成。之后,当液压缸驱动杆13转动带动方轴10转动,方轴10带动连杆6转动,然后连杆6向上拉连杆5,连杆5拉动连杆2和推动连杆4,连杆4拉动连杆3,这样连杆2和连杆3共同回到起始位置,芯棒得以释放而脱离,芯棒夹持装置向后快速运动返回至起始位置。

图1 5连杆机构机械原理图

限动齿条是由4台交流电机经联轴器、连接轴、齿轮减速机及在限动力矩装置的联轴器驱动齿轮轴,并通过这4个齿轮轴传动限动齿条。该限动齿条是从德国MEER公司进口设备,在建厂初期订购过一件备件,价格148.5万元。该备件重量达9 055 kg,长9 745.215 mm,尺寸比较长,精度高,使用过程中受力大。自2003年投入运行以来,随着齿条与齿轮的磨损,其与限动齿条驱动齿轮轴工作时啮合间隙越来越大,导致限动齿条的运行越来越不稳定,造成芯棒在轧制限动过程中限动力波动较大,影响了钢管的轧制质量,设备故障日趋频繁。准备齿条和齿轮备件的问题列入日程,进口备件价格昂贵且供货周期长。根据掌握的技术资料,我们认为已经具备了该备件国产化的能力,并可针对几年来设备运行中发生的情况,对限动齿条做相应的改进,减少设备故障,增加限动齿条寿命;为有效降低备件成本提高企业竞争力,决定进行限动齿条国产化改造,以恢复限动设备精度,达到生产要求。

3 存在问题

在2010年,限动2段床身后部和3段床身前部因长期高温下承受大负荷而出现变形塌腰,齿条在该区域运行轨迹发生变化,对齿条支撑轮产生冲击,支撑轮轴承频繁损坏;同时因5连杆前摆臂轴弯、齿条与U型座连接螺栓松动。这些问题发生的故障都造成长时间临时停机,并且为处理这些问题(更换5连杆、更换支撑轮、紧固床身螺栓等),每月都要安排长时间检修,这些都增加了检修维护成本。

经过分析,认为主要原因是设计人员对侧挂式夹持头在运行中与轧制中心线偏移考虑不充分,受力分析不当(齿条在运行过程中偏重),设计上存在一定缺陷。

4 改造方案

4.1对限动四大齿轮轴进行国产化改造

4.1.1选材

根据国外资料,该限动齿轮轴采用的材质为30NiCrMo12,我们考虑关键备件受力比较大时国产化一般选用材料应比国外材质高一个等级,以消除国内材质及热处理水平相比国外材质及热处理水平上的差距。

通过对我国几种常用的低合金超高强度钢的性能对比,选用淬透性比较好并且抗拉轻度最好的国内牌号40CrNi2MoA的合金钢,该牌号钢为低合金超高强度钢的一种,含碳量适中,调质性能好,热处理可获得较好的综合性能[1]。坯料采用锻件,以避免铸件可能产生的裂纹砂眼等缺陷。根据材质的力学性能及材质特点制定相应的工艺路线。

4.1.2制定工艺

锻→正火→粗加工→探伤→半精加工→粗滚齿→调质→探伤→精加工→半精滚齿→磨齿。

4.1.3检验

备件加工完毕后进行出厂检验和到货检验,确认加工后各加工尺寸应符合图纸要求,齿面硬度应在HB300-330[2]。

4.1.4后续措施

针对国内热处理水平相比国外落后的现状,经检验部分齿面硬度达不到图纸要求的制定了补救措施,来解决使用过程中齿面磨损不均的问题,采取激光表面淬火的热处理工艺提高部分硬度比较低的齿轮齿面。

4.2对限动齿条国产化改造

限动齿条全长19 740.43 mm,分为两段。两段齿条之间通过加热型预紧螺栓连接在一起。齿条侧面导向轮共计6件分别分布在齿条的两侧,齿条的支撑轮共计24对,分为上下支撑轮,上下支撑轮的中心高度相差5 mm。其中上支撑轮16对,下支撑轮8对,两者结构形式相同。

在限动齿条选才上,采用国产的40CrNi2MoA代替国外材42CrMo4V,并编制了热处理工艺,最终合理的热处理工艺保证限动齿条热处理的均匀性及变形量。另外,根据设备的运行情况,对限动齿条做相应改造,在安装限动五连杆U型座的一端,增加了1根限动齿条支撑轴,这样可增加2个齿条支撑轮来提高设备可靠性,可以获得很好的使用效果。

4.3对第4段床身拆装方法的改造

第4段床身为限动齿条齿轮安装箱体,原北侧床身设计齿轮轴轴承座为整体件,不能从床身拆除。通过对第4段床身北侧齿轮轴轴承座的改造,实现北侧轴承座打开后,齿轮轴能从北侧全部拆除,从而实现第4段床身从北侧拆装。

4.4对限动夹持头5连杆改造

4.4.1将5连杆前摆臂轴改为锻件加工并选用特殊钢材

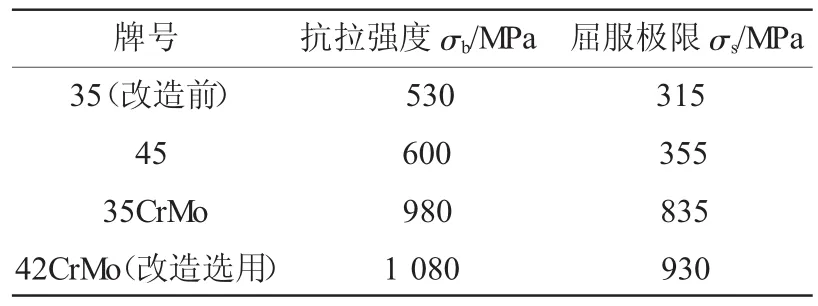

根据连杆对材料的强度性能指标要求比较高,对比下面几种常见材料性能指标对照表(见表1)进行选材。在原始设计上使用了优质碳素结构钢35#钢,前摆臂变形的主要原因是受周期性压力,而35#钢抗压疲劳极限值过低,为此选用热处理后有较高疲劳极限值、韧性良好的合金结构钢42CrMo,从而使连杆力学性能达到比较高的标准,满足现场需求。

表1 几种常见材料的强度性能指标对照表[3]

4.4.2将前摆臂轴注油孔由轴心孔改在外部加油,以提高轴的抗弯能力

4.4.3对5连杆安装座进行改造

原设计限动夹持头为下开口式,判断故障更换零件都比较困难,经过多方面考虑决定改为U形平躺敞开式结构,主要是将夹持头连杆机构支撑在U形座上,利用U形座上部的两个压盖和前部的两个侧瓦盖固定连杆机构。U形座的设计根据国内备件的加工条件和水平,设计了备件的加工工艺,采取锻件加工的工艺,确保国产化备件的质量达到要求。

4.5对1~5段床身支承方式改造

由于限动2段床身后部和3段床身前部在使用过程中出现塌腰,决定对2、3、4段床身进行更换,1段、5段下线修复,同时为避免再次出现塌腰现象,增加床身滑板底座支撑梁,增强了受压能力;并在床身中部增加了支撑地脚,提高了床身平稳度。对床身盖板螺栓加粗,由M16改为M24,避免了盖板掀起;部分床身加粗了床身端面连接螺栓,由M39铰制孔螺栓改为M42,避免床身间出现间隙,状态劣化。

5 实际应用效果

通过一系列对限动机构的改造,实际应用中显现出良好的效果。

通过限动四大齿轮轴及限动齿条国产化改造,大大降低了备件成本,实现当齿条齿轮磨损超差后能及时更换,避免了因齿轮齿条间隙过大带来的限动齿条的运行不稳定故障,保证生产设备的精度。

因南侧有电机减速机等设备,给拆装齿轮轴带来诸多不便。将第4段床身的拆装方式更改为从北侧拆装,避开了第4段床身更换齿轮轴空间狭小,造成多方面的困难,4个驱动齿轮轴原为从南侧拆装,改为从北侧拆装,方便了更换限动齿轮轴,降低更换难度,也可节省设备更换时间。

通过对限动五连杆的改造,不再经常出现前摆臂螺栓断、轴弯等恶劣等故障,避免了长时间故障停机,5连杆使用寿命的从之前的1个月延长到3个月以上,在确保平稳生产的同时降低了维护成本。

6 结语

通过上述改造,降低了支撑辊、轴、支撑轮、水管等备件成本,避免了齿条啮合的劣化趋势,减少了芯棒断裂频次,5连杆使用由原来的7天或15天不定性周期延长为至少使用35天,故障时间和备件成本得以降低,保证了限动扭矩从14 000 N· m左右降低到8 000 N·m以下。同时,提高了产品质量,减少了对连轧辊的冲击,减少了堆钢等恶性故障的发生。

参考文献

[1]陈立德.机械设计基础[M].南京:高等教育出版社,2000:245.

[2]廖汉元,孔建益,钮国辉.机械原理[M].北京:机械工业出版社,1998:156.

[3]吴承建.金属材料学[M].2版.北京:冶金工业出版社,2009:63,83.

Modification of Mandrel Retaining Mechanism for Seamless Pipe

SU Zhi-qiang, ZONG Fu-qiang and YE You-hua

(Pipe Rolling Department 2 of Tianjin Pipe Group Corporation, Tianjin 300300, China)

AbstractIn order to improve product precision and ensure stable production, localization modification was carried out on the rolling retaining mechanism of mandrel for seamless pipe. Retaining gear, rack and holder and bed supporting method were modified. The stability of equipment was effectively improved and high precise and smooth production achieved with less equipment maintenance cost.

Key wordsmandrel; retaining mechanism; modification

作者简介:苏志强(1963—),男,高级工程师,主要从事轧管方面的研究工作。

收稿日期:2014- 11- 28修回日期:2014- 12- 15

doi:10.3969/j.issn.1006-110X.2015.02.011