限动齿条跳电故障的研究与应对

姜树杰,吴联合(.天津冶金职业技术学院,天津300400;.天津钢管集团股份有限公司轧管厂,天津30030)

限动齿条跳电故障的研究与应对

姜树杰1,吴联合2(1.天津冶金职业技术学院,天津300400;2.天津钢管集团股份有限公司轧管厂,天津300301)

[摘要]针对更换轧制机组限动齿条控制电机过程中频繁出现的过电压故障,分析了其产生原因。通过对比故障架电机的主要参数、调整部分参数等措施,新的动态控制功能运行稳定可靠,明显改善了钢管头部壁厚轧制质量,减少了中间轧废量,故障时间减少近70%,取得了较好的经济效益。

[关键词]限动齿条;电机;跳电;调整

1 引言

天津钢管集团股份公司轧管一部250机组限动齿条控制电机由8台直流电机同轴控制。由于限动电机在线使用时间过长,设备老化严重,近年来由于升高片断裂造成电机绕组烧伤跳电的现象时有发生。轧钢时跳电频繁,产生大量的中间轧废,严重影响各项生产指标的完成,该问题亟待解决。

2 故障现象

为了整合资源,挖掘潜能,提高设备的利用率,通过对以前下线的2台电机进行大修,并将其安装到限动3架上,代替已老化不能正常工作的原电机。试车期间打仿真运行基本正常,但是正常轧制时限动3架电机频繁跳电,跳电位置为限动齿条在高速插入过程中。主传动控制系统报警信息为过电压,而过电压保护值理论设定为电枢电压额定值的120%。故障造成的电压升高除对电机绕组绝缘造成较大的冲击外,较高的电机启动电流在跳电时对电机换向器造成烧伤,严重影响到电机换相效果。综合分析该故障报警信息及依据以往的工作经验判断,2台电机速度响应偏慢,尤其在高速运行时更加突出,这一结果导致其他三架电机运行速度高于该机架电机,相当于该电机受到外力作用被拖拽而作为发电机运行,导致电机电枢电压升高,电压监测保护单元动作,造成主传动系统跳电,齿条停止运行。跳电势必将造成生产停止,而从环形炉出料机到连轧预穿线上至少有3支毛管,2支钢坯,而操作工剔料、电气维护人员对控制系统进行复位、对限动电机进行检查等需要一定的停机时间,大量的中间轧废的产生给生产效率、生产成本的控制及生产任务的完成带来严重的影响。

3 解决方案

3.1对比调整故障架电机的主要参数

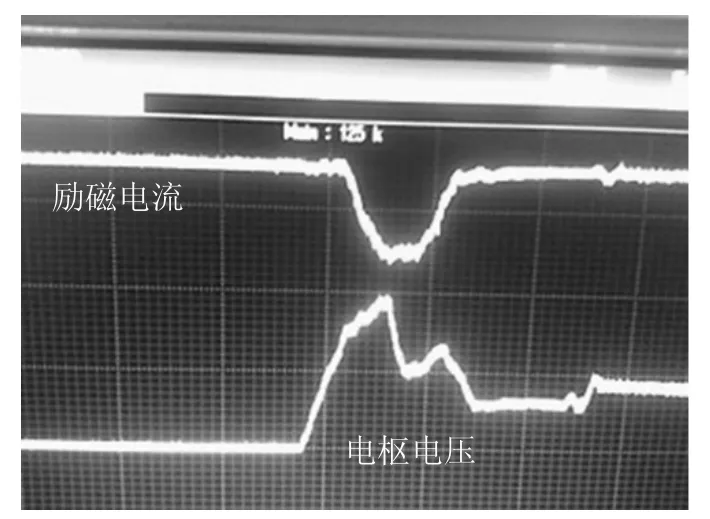

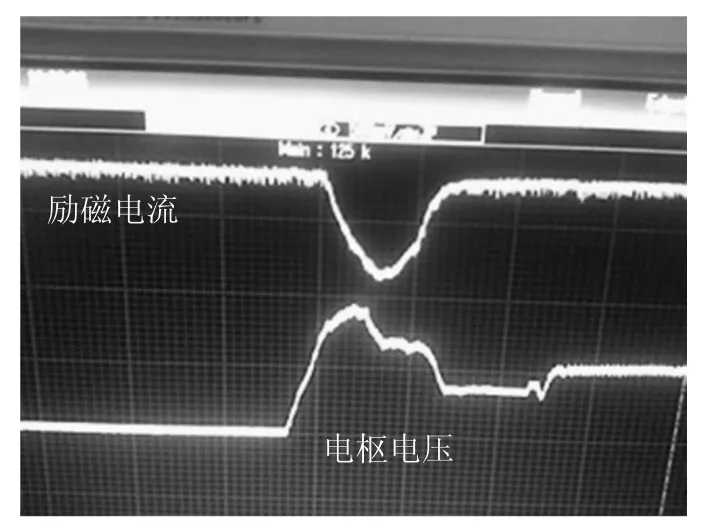

用示波器观测限动3架、限动2架电枢电压、励磁电流曲线,示波器横轴坐标为时间、纵轴坐标为电压(电流),根据曲线情况,以限动2架作为调整限动3架进行参数优化的依据。图1为调整前限动3架的电枢电压、励磁电流曲线(上为励磁电流;下为电枢电压)。图2为限动2架的电枢电压、励磁电流曲线。

图1 限动3架电枢电压、励磁电流曲线

图2 限动2架电枢电压、励磁电流曲线

对比发现图2中的电压曲线明显低于图1中的数值,图1(3架)电压曲线最高值约为额定值Ud的110%左右,而且波动较大很不稳定,虽然未发生跳电情况,但是该值相对其他机架还是较高,存在隐患。观察图2(2架)电压为额定电压值Ud的101%左右,该值较正常。根据曲线变化随参数调整的改变,以2架电枢电压和电流曲线为基准,经过对控制参数进行多次反复调整,使3架两台电机带载时能够正常运行。

3.2分析跳电原因

限动电机主传动控制系统,为意大利安萨尔多公司的SPDM直流控制系统,限动电机控制原理为:1个速度环,4个电流环,即限动4个机架当中只有第1机架控制系统中的速度环起作用,其他3个机架的速度环不起作用,这样的目的是为了使4个机架的速度完全一致。速度给定由PLC发出指令,经过速度调节器的调节后电流给定值同时分配给4个电流环,这样使4个电流环同时触发可控硅,保证4组电机同时出力,以最大的转矩限制芯棒的速度,与连轧机速度匹配完成毛管的轧制。速度反馈由第一机架测速编码器反馈,保证速度反馈一致,避免由于编码器脉冲误差造成的速度差异。

限动电机一个周期内运行于4个象限,即正向电动、正向回馈、反向电动、反向回馈4个状态。当限动齿条在高速插入时,工作在第一象限,即正向电动状态,靠升压来升速,达到电动机基速后,电压、励磁共同来调节速度,由于3架电机速度响应慢,当其他机架速度达到给定速度后,3架速度并未达到给定值,但由于同轴连接到齿轮箱上,3架的速度被其他机架拖拽速度也达到给定值,而此时3架相当于受到外力的作用作为发电机运行,此时速度升高并不是由于系统主动发出的调节信号而是被动升高,所以励磁电流值来不及响应。根据电机电压平衡公式:Ud=E+IaRa,E=Keφn,即Ud=Keφn+ IaRa,n=(Ud-IaRa)/Keφ。公式中,Ud是电枢电压;E是电机反电动势;Ia是电枢电流;Ra是电枢回路总电阻;Ke是由电机结构决定的电势常数;φ是励磁磁通;n是电机转速,当转速n随着其他机架速度被迫升高,Ud随着的n升高而升高。PLC的速度给定值越大,3架速度被拖拽的也越严重,相应的Ud升高越大,跳电的概率越大,当超过额定电压的120%跳电保护动作。

通过控制原理分析得知,当PLC通过Profibus总线传递数据给速度环后的短时间内数据并没有发生变化,只有当速度环发出电流给定信号到电流环,电流环经过调节发出脉冲触发信号时,可控硅导通驱动电机运行。在电机未启动时励磁满磁即14 A,由于更换电机使电机特性发生了改变,电流环接收到统一给定信号后,可控硅导通角不同,产生的电流大小不同,从而造成速度响应不同,尤其当速度超过基速(即460 rmp)后,需要进行电枢电压、励磁电流的共同调节来完成速度的提升。

高速插入时的速度虽然由操作工根据轧制孔型的不同而进行不同的设定,但设定值的最低量也要高于900 rmp(最高转速1 530 rmp),速度设定的越高,3架电机速度响应慢的缺点越明显。经过分析,当电机速度达到给定值后,速度给定值与速度反馈值相同,速度环达到饱和状态,几乎不参与调节,而电流环作为内环不会饱和,不停地进行调整,因此确定需要改动的参数为速度给定前的加速斜坡时间,使速度由0到达给定值的时间相对加长些,使电流环有从容响应的时间;另外,要改变电流环的参数及励磁控制器的参数,将速度响应时间减少,尽量同步其他3个机架。

3.3调整部分参数

上述分析为排除频繁跳电故障带来的不利影响,确定对以下参数进行了调整,这一调整过程需反复多次、循序渐进的尝试。

其中主要调整的参数(SPDM)为:

TA1(电流调节器比例增益)、TA2(电流调节器微分增益)、TE1(速度调节器加速斜坡时间)、TE2(速度调节器减速斜坡时间)、TG1(电机电势调节器比例增益)、TG2(电机电势调节器积分增益)、DJ5(电枢电压模拟量输入比例因子)、DH5(电枢电压模拟量输入偏置)。

励磁控制器SPDME调整参数为:

TA1(励磁调节器比例增益)、TA2(励磁调节器微分增益)、DJ8 (电流变换器参数的修正)。调整TE1、TE2使限动4架电机加减速斜坡稍稍加长,使限动整体的启动时间加长(但该值又不能加的太长,否则会影响轧制节奏);调整TA1、TA2提高3架电流环响应速度及稳定性,调整TG1、TG2励磁调节器的TA1、TA2,使励磁电流响应的快速性及稳定性恰到好处,调整DJ8使励磁电流减小,用牺牲磁场的方法来提高电机速度(该值调整必须慎重,若励磁电流降得过低,在高速运行时容易造成该机架速度过高而使该机架带动其他3个机架运行),即由该机架电机带动齿条运行,负载过大容易过电流跳电,降得过低又会降低电机输出转矩,因转矩T=CmφIa(Cm为电动机额定励磁下的转矩电流比,φ为电机磁场磁通量,等效于励磁电流)。调整DJ5、DH5,使电枢电压反馈值达到最佳。

4 实际效果

由于限动电机特性差异造成的频繁跳电故障解决后,严重影响轧管一部MPM机组各项生产指标完成的瓶颈问题终于迎刃而解。经过一年多的跟踪,新的动态控制功能运行稳定可靠,明显改善了钢管头部壁厚轧制质量,有效地减少了中间轧废量,故障时间减少近70%,达到了预期效果,在收获较好经济效益的同时,也为其他类似机组的控制方案积累了宝贵的实践经验。

5 结束语

通过对限动齿条跳电故障的研究与应对,解决了频繁跳电给生产带来的不利影响,也使老旧设备更新再利用。在故障分析与寻找解决策略的过程中,工程技术人员的综合能力有了很大提升,这对企业的高效安全生产和人才的全面发展大有帮助。

参考文献

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,1992.

[2]黄立培,张学.变频器应用技术及电动机调速[M].北京:人民邮电出版社,1998.

Study and Countermeasures on and to Tripping Fault of Retaining Rack

JIANG Shu-jie1and WU Lian-he2(1.Tianjin Metallurgical Vocation-Technology Institute, Tianjin 300400, China; 2.Pipe Rolling Mill, Tianjin Pipe [Group] Corporation, Tianjin 300301, China)

AbstractThe authors analyze the cause of overvoltage fault frequently occurring during the exchanging of the motor controlling the retaining rack of rolling mill. New dynamic control functions ran stably and reliably after the main parameters of the motor on fault rack were compared and some parameters adjusted. The rolling quality of pipe head was evidently improved with reduced intermediate discard and reduced downtime by nearly 70%. Good economic benefits were achieved.

Key wordsretaining rack; motor; tripping; adjustment

作者简介:姜树杰(1964—),硕士,副教授,主要从事控制理论、控制工程方面的教学及研究工作。

收稿日期:2014- 11- 15修回日期:2014- 12- 05

doi:10.3969/j.issn.1006-110X.2015.02.013