中南大学粉末冶金国家重点实验室—成都易态科技有限公司联合开发的FeAl金属间化合物多孔膜应用于黄磷冶金新技术

中南大学粉末冶金国家重点实验室—成都易态科技有限公司联合开发的FeAl金属间化合物多孔膜应用于黄磷冶金新技术

黄磷是制造食品级、医药级、电子级磷酸及磷酸盐不可替代的重要原料,主要用于洗涤、农药,以及氧气吸收、气体分析、光谱分析等工业领域。其气化温度180~200 ℃。传统的黄磷生产方法一般是按比例配制好磷矿石、硅石、焦碳,在电炉中产生出由水汽、CO、磷、粉尘等组成的混合气,然后用多个水洗塔进行降温、除尘,尾气则在火炬烟囱外燃烧后排入大气。水洗料通过沉降分选,及随后的精制加工获得黄磷制品。黄磷的传统生产方式,消耗大量的能源和资源,并造成严重的环境污染。

金属间化合物的原子键合结构兼具金属键和共价键的混键结合特征,同时具有金属材料优异的抗热冲击性能、可加工性和良好的抗弯强度,以及陶瓷材料优异的抗苛刻环境腐蚀性能、结构稳定性和良好的高温力学性能,是一种理想的高温过滤材料。FeAl金属间化合物多孔膜是一种新型的无机多孔膜。其材料制备原理是,采用Fe和Al元素混合粉末为原料,利用元素粉末之间的反应合成,以及不同元素之间扩散速率的差异引起的Kirkendall效应,及烧结结合,来制备孔结构可控的多孔体。

图1 FeAl多孔膜材料SEM二次电子形貌像

将金属间化合物过滤膜应用于黄磷冶金工业,其新的工艺流程为:按规定比例配制好磷矿石、硅石、焦碳,经电炉反应产生出由水汽、CO、磷、粉尘等组成的混合气后,将此固气混合体系直接采用FeAl金属间化合物多孔膜进行高温过滤,实现固、气分离,体系温度控制在180~260 ℃,即黄磷的单独气化温度范围及水的露点以上,通过对固体粉尘进行过滤精度匹配,截留混合体系中绝大部分的粉尘,实现过滤气体中粉尘固含量小于0.0005%;采用水洗塔或冷凝塔进行降温,直接收集得到高纯度的黄磷;尾气为含尘量极少的高纯度CO原料,直接进入乙二醇、乙醚等化工原料合成工序。

图2 金属间化合物过滤膜应用于黄磷冶金炉气固气分离新工艺的清洁化生产现场

FeAl金属间化合物多孔膜应用于黄磷冶金炉气固气直接分离的新技术,具有如下特点:①通过对电炉气体的高精度固、气分离,使得固体渣、尘与气体磷充分分离,在含黄磷气体水洗或冷凝前即可直接排除粉尘,由于此直排固体渣中不含单质磷,可以直接干排,无残存黄磷反应烟雾,大大降低了环境污染;同时,节约大量冷却用水,避免含尘水污染。②水洗前除尘,大幅度降低了混合体系的含热量,减少了后续水洗或冷凝过程的用水量,提高了生产效率,避免了传统工艺中产生大量污水的处理。③水洗前排渣,最大程度降低了渣中的含磷量,同时避免了磷泥的产生,因此可提高黄磷15~20%的收得率,同时避免了磷泥处理中设备和水的投入。④混合气体经固、气分离,有利于拦截体系中的各种固体氧化物、硫化物和砷化物等,过滤气体经冷凝或水洗后直接获得单一的高纯度黄磷,大幅度提高了黄磷品级,并减轻或避免了后续精制工序投入。⑤尾气为高浓度的CO气体和少量的水蒸气,含尘量小于0.0005%,可直接用作燃料或化工原料,实现了能源和资源的最大化利用,同时避免了严重的环境污染。

因此,金属间化合物过滤膜应用于黄磷冶金炉气固气分离新工艺具有短流程、低能耗、低水耗和高环保的特点,同时实现了黄磷品级的提升和高净化度尾气的有效利用,实现了传统黄磷冶金技术的革命。

(中南大学贺跃辉)

哈尔滨工业大学金属精密热加工国家级重点实验室在TiAl金属间化合物热机械加工方面取得重要进展

TiAl合金是一种具有低密度(约为钛合金的1/2)、高的高温强度、优异抗氧化性能的新型轻质高温结构材料,可用于制备多种高温结构件,如航空发动机中的高压压气机叶片、低压涡轮叶片、飞行器的热防护部件,汽车发动机中的涡轮、阀门等。但较差的热加工性和较低的室温塑性始终制约着TiAl合金的工程化应用。金属精密热加工国家级重点实验室通过合理的成分设计并优化熔炼、锻造和轧制工艺,在优质TiAl合金铸锭、饼材和板材的制备方面取得重要进展。

针对目前大尺寸TiAl合金铸锭熔炼困难的问题,团队通过调整熔炼工艺,利用真空自耗电极电弧熔炼技术制备出尺寸达φ300 mm×600 mm的TiAl铸锭。为进一步消除缩松缩孔等组织缺陷,铸锭需要进行热等静压(HIP)处理。团队利用近等温包套锻造技术成功制备了φ420~720 mm的大尺寸TiAl合金锻坯。通过控制锻造工艺,锻后TiAl合金的组织均匀细小,力学性能得到显著提高。此外,通过锻造加工,还显著改善了TiAl合金的后续热加工能力。团队还通过优化轧制速率、轧制道次和轧制变形量,利用铸锭冶金法制备了尺寸达700 mm×2 mm的TiAl合金板材。

大尺寸TiAl合金的制备能够进一步推动TiAl合金的工程化应用,具有巨大的经济效益和社会效益。

图1 TiAl合金的大尺寸铸锭、锻坯和板材

(哈尔滨工业大学陈玉勇)

中国科学院金属研究所和宝钢特钢公司在700 ℃超超临界机组用GH984G锅炉管方面取得重要进展

700 ℃超超临界燃煤发电机组可大幅度提高燃料的热效率,这对我国降低煤耗、节省能源、环境保护意义重大。欧盟、美国、日本等发达国家和我国都先后将700 ℃超超临界机组列入重大开发项目,其关键技术之一是过热器、再热器、管道等高温管材。欧美日正在研发的700 ℃超超临界机组用镍基高温合金管材有IN740、CCA617、N263、H230、H282等,但尚待定型。

为满足我国700 ℃超超临界机组关键材料的需求,在国家“863”计划支持下,中科院金属所与宝钢特钢合作开展GH984G合金及管材研制。首先,在我国早期自行研制的GH984低成本合金基础上进行成分调整和优化。采用相计算和实验验证方法,研究了关键主元素(Ni,Cr,Fe,Ti/Al)和微量元素(B,P,Y,Mg)的作用,确定了GH984G改进型合金的最佳成分范围;其次,采用工业规模的4.5t真空感应炉和真空自耗炉熔炼大尺寸合金锭,研究了大尺寸合金锭的锻造开坯、挤压制管坯、管材轧制和热处理的工艺,成功制备出小口径(φ44.5 mm和φ33.7 mm)和大口径无缝管材(φ300 mm);最后,测试了GH984G合金的全面物理化学性能和力学性能,特别是10 000 h以上的长期持久性能和长期组织稳定性。

图1 GH984G合金经700 ℃/2万h长期时效前后的金相组织照片,在长期时效过程中没有出现有害的TCP针状相,合金表现出良好的热稳定性

图2 中科院金属所和宝钢特钢合作研制的GH984G感应熔炼锭和自耗重熔锭

目前,郭建亭、周兰章教授课题组掌握了GH984G合金的关键技术:①成分设计和优化技术;②大尺寸锭的纯净化和均匀化熔炼技术;③大尺寸锭的开坯锻造技术;④挤压制管坯技术;⑤管材轧制技术;⑥热处理技术。研制的GH984G合金具有良好的抗氧化腐蚀性能和长期稳定性,具有优良的室温-高温瞬时拉伸性能和高温持久性能,700 ℃/104h外推持久强度超过100 MPa,该合金已申报中国发明专利。GH984G管材的研发成功将为我国三大锅炉公司研发自主知识产权的700 ℃超超临界机组奠定材料基础。

图3 中科院金属所和宝钢特钢合作研制的小口径和大口径GH984G无缝管

(中国科学院金属研究所周兰章郭建亭)

北京科技大学新金属材料国家重点实验室采用自籽晶法制备高Nb-TiAl合金PST晶体取得重要进展

在传统的籽晶法制备高Nb-TiAl合金PST晶体过程中,首先需要制备适合条件的α籽晶,将其旋转,调整其片层方向与生长方向平行并安装至坩埚底部,其次为了防止α枝晶生长引起与生长方向垂直的片层组织,需要高温度梯度下平面固液界面的生长过程,通常在光学浮区生长炉等设备中才能达到。

从改进Bridgman区域与定向凝固设备出发,通过坩埚惰性型模的方法,满足了高熔点高活性高Nb-TiAl合金定向凝固过程的需要;创造性地提出了先凝固β相TiAl合金片层方向控制途径以及其单晶PST制备方法,即满足完全包晶转变的理论要求:

此自籽晶法定向凝固过程中,只需要求低温度梯度下固液前沿为枝晶生长形貌,普通的Bridgman定向凝固炉即可达到,无需要单独制备、旋转并装配α籽晶过程,非常适合工业应用。

该研究成果在材料领域的顶尖杂志ActaMaterialia(60 (2012)498-506)发表,得到国内外承认和高度评价。ActaMaterialia审稿人认为,该研究工作非常令人感兴趣,自籽晶法是首次发表的原创性成果,对于控制TiAl合金的定向片层组织和改善性能很有意义。

图1 二次定向凝固Ti-46Al-5Nb棒料纵截面显微组织:(a)整个纵截面金相照片,(b~c)局部区域放大的金相照片,(d)局部低倍背散射电子显微组织,(e)两区域界面附近高倍背散射电子显微组织

(北京科技大学林均品)

西北工业大学凝固技术国家重点实验室Nb-Si基超高温合金制备技术研究取得新进展

新型Nb-Si基超高温合金具有熔点高、密度适中、高温强度高等优点,较目前最先进的Ni基单晶高温合金仍有约200 ℃左右的温度优势,有潜力使用在1 200~1 450 ℃的温度范围内,可用于制备推重比在12以上的先进航空发动机涡轮叶片等热端结构部件。西北工业大学凝固技术国家重点实验室郭喜平教授课题组开发了Ti, Hf, Cr, Al, Mo, B, Y, Ce等多元合金化的Nb-Si基超高温合金,研发了其电弧熔炼及高频感应熔炼技术。所设计制备的Nb-Si基超高温合金熔点约1 750 ℃,密度为6.8 g/cm3, 室温断裂韧性高于23.8 MPa·m1/2, 1 250 ℃/80MPa的拉伸持久寿命达58.1 h。

针对无坩埚悬浮区熔技术的定向凝固效果较差的缺点,课题组发展了可工业化推广应用的有坩埚超高温高梯度整体定向凝固技术,可用以制备Nb-Si基超高温合金复杂形状、变截面的叶片类零件。图1是整体定向凝固Nb-Si基超高温合金的宏观及纵截面组织照片,可见,共晶胞沿着试样轴线挺直排列,共晶胞内两相耦合生长,定向凝固效果优良。

图1 Nb-Si基超高温合金的整体定向凝固组织照片

针对Nb-Si基超高温合金的高温抗氧化性能较差的问题,课题组开发了Al, Y, Cr, B, Ce, Zr, Ge等单组元以及多元联合改性的硅化物涂层体系,其中多种涂层体系经1 250~1 350 ℃恒温氧化100~200 h或1 250 ℃至室温循环氧化100次后仍对基体合金具有优异的保护能力。其中最具有代表性的为采用Si-Al-Y2O3包埋共渗在Nb-Si基超高温合金表面制备的Y, Al二元联合改性硅化物渗层,图2为制备了Al,Y改性硅化物渗层的部件在1 380 ℃热震氧化30 min后的形貌照片,可见所制备的改性硅化物渗层具有优异的抗氧化性能。

图2 制备了渗层的工件在1 380 ℃下30 min热震氧化后的形貌照片

(西北工业大学郭喜平)

新金属材料国家重点实验室超高温结构材料Mo5SiB2(T2)的制备技术及其力学特性研究进展

钼硼硅化物尤其Mo5Si3(T1)+Mo3Si+Mo5SiB2(T2)和Moss+Mo3Si+T2三相合金作为最有潜力在1 200~1 600 ℃使用的超高温结构材料,近年来受到了广泛关注。Mo5SiB2(T2)是这两个三相合金重要的组成相,而且由于T2相具有高熔点(~2 200 ℃)、相对低密度(~8.864 g/cm3),其本身就是一种很有潜力的超高温结构材料。但是由于纯T2相制备困难,对其研究较少,尤其力学特性更为甚少。

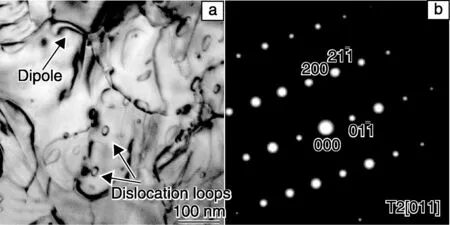

图1 T2相合金的SEM照片(a)和TEM明场像及电子衍射花样(b)

新金属材料国家重点实验室张来启教授课题组在对原位合成T2相热力学计算、元素粉末除氧热力学和工艺研究(已授权专利)的基础上,首次系统研究了Mo-Si-B三元系反应合成的相形成贯序和组织演化规律,实现并优化了一种利用三元素粉末固-液反应、相组成可控的SPS原位反应热压技术,获得了晶粒细小、高致密的纯T2相合金(已授权专利);利用第一原理计算了室温力学特性,测量了室温维氏硬度,确定了压痕法测量T2相断裂韧性专用方程,用压痕法、三点弯曲法表征了不同温度断裂韧性,探讨了断裂行为,考察了不同温度压缩流变行为,获得了T2相的力学性能基础数据及其机制。1 400 ℃的屈服强度、断裂韧性

图2 T2相合金的不同温度下压缩应力-应变曲线

分别为309 MPa、8.28 MPa·m1/2。T2相本征脆性的原因是在Mo,Si原子围成的三角区域和Mo,B原子围成的八面体内分别存在定域共价键,这两个共价键交替排列,使得原子难以移动,位错滑动困难,最终导致脆性。室温、中温、高温断裂机制分别是穿晶解理断裂、穿晶解理-沿晶混合断裂、沿晶断裂。高温压缩变形机制是位错开动、滑移、攀移及其交互作用,位错组态随温度和应变速率发生变化。这些研究成果为更加全面认识和利用T2相提供重要依据。

图3 Mo5SiB2 (001)面的价电子密度分布图

图4 1 400 ℃、1.67×10-4s-1变形4%后的位错组态(a)及电子衍射花样(b)

(北京科技大学张来启)

重点实验室研究进展