金属间化合物基层状复合材料Ti/Al3Ti制备技术及其研究进展

程玉洁,果春焕,周培俊,曹 阳,侯红亮,王耀奇,姜风春

(1. 哈尔滨工程大学材料科学与化学工程学院 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)(2. 哈尔滨工程大学机电工程学院,黑龙江 哈尔滨 150001)(3. 北京航空制造工程研究所,北京 100024)

金属间化合物基层状复合材料Ti/Al3Ti制备技术及其研究进展

程玉洁1,果春焕1,周培俊1,曹阳2,侯红亮3,王耀奇3,姜风春1

(1. 哈尔滨工程大学材料科学与化学工程学院 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)(2. 哈尔滨工程大学机电工程学院,黑龙江 哈尔滨 150001)(3. 北京航空制造工程研究所,北京 100024)

姜风春

摘要:新型金属间化合物基层状复合材料Ti/Al3Ti具有高强度、高模量、高刚度、低密度以及高的断裂韧性等优异性能,在航空航天、武器装备及地面军用车辆的装甲防护系统等方面有着广阔的应用前景。迄今为止,针对金属间化合物基层状复合材料Ti/Al3Ti的制备,人们发展了冷轧、热轧、脉冲电流热压、真空烧结、无真空烧结和爆炸焊接等制备技术。概述了国内外对新型轻质高性能金属间化合物基层状复合材料Ti/Al3Ti的研究现状,着重阐述了金属间化合物基层状复合材料Ti/Al3Ti制备技术的工艺原理及其特点,为Ti/Al3Ti的发展和应用提供基础。最后从不同研究方向展望了金属间化合物基层状复合材料Ti/Al3Ti未来的主要研究趋势。

关键词:Al3Ti金属间化合物;层状复合材料;制备技术

Synthesis Techniques and Research Progress of theMetal-Intermetallic Laminate Composites Ti/Al3Ti

CHENG Yujie1,GUO Chunhuan1,ZHOU Peijun1,CAO Yang2,

1前言

随着航空、航天发动机性能的不断提高,对高温结构材料性能提出了更高的要求,发动机材料向着“更强、更刚、更耐热和更轻”的方向发展[1]。Ti-Al系金属间化合物基合金由于具有优异的高温比强度、比刚度、抗蠕变、抗氧化、抗燃烧以及耐磨性等优异性能,成为近年来国际上轻质高温结构材料研究的热点之一,是21世纪先进轻质高温结构材料的明星。对于Ti-Al系金属间化合物,目前研究较多的是TiAl基合金[2-5]。为克服金属间化合物低温脆性大、塑性差、断裂韧性低、疲劳裂纹扩展速率大等缺点,研究者进行了大量探索性研究工作,主要采用合金化和热机械处理等方法来获得细小均匀、少偏析的合金组织。作为高温结构材料,TiAl合金在航空、航天、汽车等领域获得了广泛应用[6-8]。

与其它几种Ti-Al金属间化合物相比,Al3Ti的密度最小、比强度最高、高温抗氧化性能最好,逐渐的被人们所研究。近年来人们发展了以Al3Ti为基体,由高强度钛合金(Ti-6Al-4V)增强的Ti/Al3Ti 层状复合材料[9-30]。其利用金属间化合物提供高温强度和蠕变抗力,利用韧性金属改善金属间化合物的脆性,使这类层状复合材料具有优异的性能。由于金属间化合物基层状复合材料具有独特的叠层结构和特殊的失效形式,使其除了具有高强度、高模量、低密度的优异性能,还具有强大的吸收冲击功的能力。因此,金属间化合物基层状复合材料除了用作高温结构材料以外,国外发达国家已考虑将这种新型的结构材料用于航空、航天、武器装备及地面军用车辆的装甲防护系统,并开展了相应的理论基础和应用基础研究[14-20]。

本文针对金属间化合物基层状复合材料Ti/Al3Ti的研究现状,重点分析了金属间化合物基层状复合材料Ti/Al3Ti的发展历史和各种制备技术,并展望了金属间化合物基层状复合材料Ti/Al3Ti的主要研究方向。

2金属间化合物基层状复合材料的发展

金属间化合物作为一种特殊的金属类别,不仅具有较低的密度,还拥有高熔点、高硬度、高刚度的特点以及优异的高温强度、抗氧化腐蚀能力和抗蠕变能力,但是大多数金属间化合物均具有低温塑韧性差的缺点,是典型的脆性材料,这严重制约其在各领域的广泛应用。层状复合材料作为脆性材料的增韧途径是基于Clegg等人的原创性工作[31]发展起来的方法,在深入研究天然生物材料贝壳的微结构和力学行为的基础上,根据贝壳材料特殊的强韧化原理,在脆性材料中加入软质材料层制备出了金属间化合物基层状复合材料[15,32]。这类材料的增韧机制和传统上通过消除缺陷来提高韧性的方法不同,它是一种能量耗散机制,其结构设计减小了强度对缺陷的依赖性,成为一种耐缺陷材料。

20世纪90年代中期,美国Albany Research Center的研究人员采用真空烧结的方法最早制备出了金属间化合物基层状复合材料Ti/Al3Ti[9-12]。21世纪初,美国加州大学圣迭戈分校开发了具有自主知识产权的无真空烧结制备金属间化合物基层状(Metal-Intermetallic Laminate, MIL)复合材料专利技术[13-14],从而使MIL复合材料实现了低成本、商用化。在我国,河北工业大学在这方面较早地开展了类似的研究工作[33-34],他们的研究主要集中在Ni/Al系金属/金属间化合物层状复合材料的制备等方面。

作为一种新型的轻质高性能空天结构材料,金属间化合物基层状复合材料Ti/Al3Ti综合了金属间化合物Al3Ti的高温强度及高蠕变抗力和韧性金属Ti的高塑韧性等优异性能,达到了改善金属间化合物Al3Ti脆性的目的。本文作者曾发表文章对这类层状复合材料的力学性能做了全面的分析和综述[35]。迄今为止,在金属间化合物基层状复合材料的制备技术方面人们发展了各种各样的制备技术,主要有:冷轧[36-38]、热轧[39-42]、真空烧结[9-12,43-46]、无真空烧结[13-17,46]、爆炸焊接[48-49]、脉冲电流加工[50-51]等。本文将分别介绍分析、归纳总结这些制备技术及其特点。

3Ti/Al3Ti系金属间化合物基层状复合材料制备技术

3.1轧制复合法

轧制复合工艺是指两种或多种表面洁净的金属相互接触,在压力的作用下,通过加热和塑性变形使原子间通过扩散作用实现冶金结合的复合方法。轧制复合技术一般按轧制次数可分为单道次轧制法和累积叠轧复合成型两种。

3.1.1单道次轧制

单道次轧制包括冷轧复合+热处理和热轧复合两种成形方式。

冷轧复合法是将金属坯料在常温下对其施加压力进行轧制变形,仅在压力的作用下使不同金属复合的工艺方法。北京航空航天大学孙彦波等[38]利用Ti/Al箔冷轧后热处理的方法制备了Ti-Al系金属间化合物基层状复合材料板材。他们在制备过程中,将冷轧后的复合板在不同条件下进行热处理,最后通过热压法将板材致密化。经过这一系列工序,成功制备出了致密性良好的Ti3Al/TiAl复合板材,其微观结构如图1所示。由图1可见,经冷轧+热处理+热压的Ti3Al/TiAl复合板材,其内部的孔洞基本消除,且界面结合良好。由此可见,冷轧复合法可以制备出较大长度和宽度的制品,这种方法对轧机功率要求高,轧制变形大,而且轧制后往往还需对材料进行后续热处理,但由于其生产成本相对较低,因此,适用于大批量、卷状连续化生产。

图1 冷轧+热处理+热压的Ti3Al/TiAl复合材料的SEM照片(热压条件为:35 MPa,1 000 ℃,4 h)[38]Fig.1 SEM micrograph of Ti3Al/TiAl laminated composites by cold rolling+hot treating+hot pressing(processing parameter:35 MPa,1 000 ℃,4 h)[38]

热轧复合法是将待复合的金属坯料加热到一定温度,对其施加压力进行塑性变形,在热和力的共同作用下使不同金属接触面相结合的工艺方法。一般热轧复合法所需轧制力较小,对轧机要求不高,工艺比较简单,成本较低,而且制备出的复合材料界面处结合牢固,但在轧制过程中难以控制层间距、层厚比,无法实现材料性能的调整和控制,若在空气中生产还易在界面上产生氧化物,影响复合材料的性能,同时,轧制过程若无保温措施,材料长度受到限制,还需对该复合法进行进一步系统化、理论化的研究探索,实现复合的大变形,因此热轧复合技术适用于小批量、多品种、块状生产。徐磊等人[42]采用热轧复合法制备了Ti/Al3Ti层状复合材料,其制造工艺是先将Ti/Al箔片表面清洁干净后包套封装处理,加热至950 ℃后热轧处理,最后得到Ti/Al3Ti层状复合材料。研究表明,通过该方法复合而成的Ti/Al3Ti层状复合材料强韧性非常优越。

3.1.2累积叠轧

累积叠轧复合法的主要过程是将板材叠合在一起,在一定温度下以一定压下量进行轧制,并使板材结合为一个整体,以上过程可重复进行。采用累积叠轧技术,多次轧制引入大的累积应变,一方面使基体金属和强化金属的晶粒超细化,另一方面通过剧烈塑性变形的机械合金化效应,提高异种金属层间的结合强度,对改善层状复合材料的力学性能大有益处。德国埃尔朗根-纽伦堡大学Maier等[37]利用累积叠轧和后续热处理的方法成功制备了Ti/Al层状复合材料。其制备过程首先将两种材料交替叠放,进行累积叠轧试验(叠轧次数为4),随后将Ti/Al复合板分别在180,400,600 ℃下进行后续退火热处理。结果表明,在180 ℃和400 ℃下进行退火处理,所得层状复合材料界面结合较弱,且存在大量表面缺陷,当温度升高至600 ℃,界面结合处生成金属间化合物Al3Ti。轧制复合方法也可用于TiAl基层状复合材料的制备。美国阿拉巴马大学Chaudhari等人[36]利用冷轧、热处理和热轧相结合的复合方法成功制备出γ-TiAl基层状复合材料。哈尔滨工业大学陈玉勇课题组[52]利用热装轧制复合方法制备了Ti/TiAl层状复合材料。哈尔滨工业大学耿琳课题组[53]利用热轧复合和后续热处理制备了TiB2/TiAl层状复合材料。Zhang等[54]利用累积叠轧和后续两步退火热处理成功制备了Ti/Al/Nb层状复合材料,结果表明,该层状复合材料其纳米机械性能得到显著改善。近期,俄罗斯科学院的金属超塑性问题研究所 Galeyev等人[40]利用扩散压合和热轧复合方法制备了两层(Ti+O合金)和三层(Ti+O+Ti合金)层状复合材料。其中O合金为金属间化合物合金,其成分为Ti-23Al-22.7Nb-1.1V-0.6Zr-0.2Si-0.3C (均指质量分数)。

3.2热压扩散复合法

热压扩散复合工艺是将异种金属箔片交替叠放,在高温下施加压力进行扩散连接,使层与层之间产生金属键结合,最终形成叠层交替连接的致密组织结构。热压扩散法一般包括真空烧结和无真空烧结两种。这种方法的优点是:对于同种或异种材料箔片,容易制备成整体大块材料,能产生高质量的界面,不需熔化母材,界面的力学性能能够达到或接近母材力学性能。

20世纪90年代,Rawers等人[9-12]采用真空热压烧结法首先制备出了Ti/Al3Ti 层状复合材料。他们首先将Al箔分别与Ti板交叠放置于真空热压炉中对其进行热压复合处理,最终得到Ti/Al3Ti 层状复合材料。中国科技大学彭良明等人[44-45]也利用真空热压烧结法成功制备了Ti/Al3Ti层状复合材料。北京航空制造工程研究所盖鹏涛等人[55]利用热压复合法在不同工艺参数下成功制备了Ti/Al3Ti层状复合材料,首先对TA1钛板和1050铝箔用Ti-6Al-4V钛合金板材进行包套处理,然后在万能热压机上进行热压复合试验。利用该方法,因在700 ℃时(Al的熔点以上)有液相存在,可实现Ti,Al的持续紧密接触,加快反应速度,促进反应顺利进行。哈尔滨工业大学刘江平等人[41]利用热压和后续退火处理复合工艺制备了金属间化合物基层状复合材料,并采用有限元分析的方法对金属间化合物的形成进行了模拟。

真空热压方法的优点是所制备板材近净成形、界面结合牢固、无孔洞,是一种低温快速成形技术;同时采用真空条件可以避免加工过程中材料的氧化,获得较为均匀的组织结构,但高温下长时间的烧结会造成晶粒粗化、晶界污染等,而且真空条件成本较高,制品尺寸受到真空室的限制,在制备大尺寸微叠层复合材料方面受到限制。

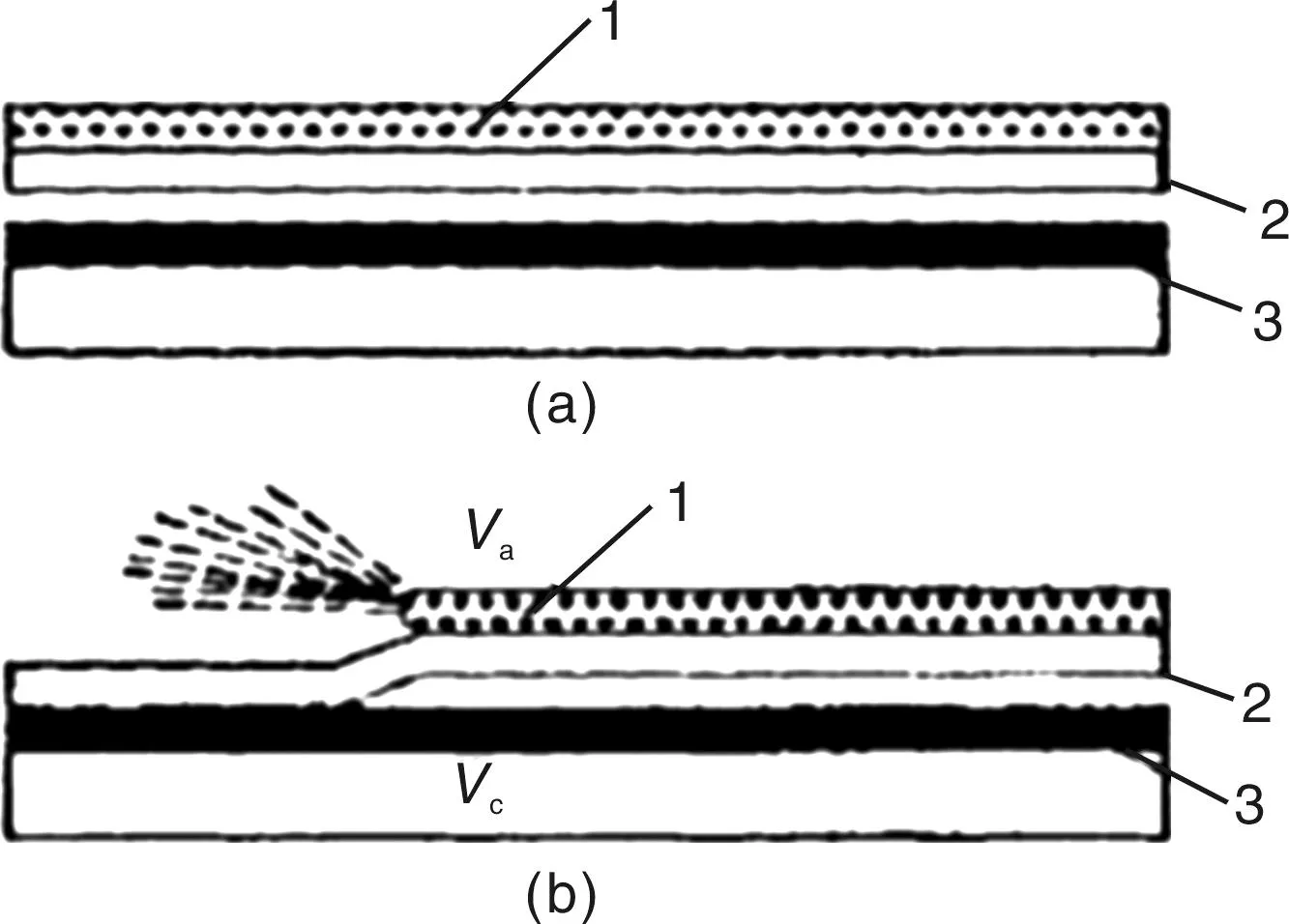

美国加州大学圣地亚哥分校Vecchio和他的团队[13,15,22-23,26-27,29,56-58]利用无真空热压烧结技术最早制备了Ti/Al3Ti层状复合材料,其制备装置如图2所示[13]。主要制备过程是将Al和Ti箔材在500~700 ℃条件下加压复合。在反应过程中,Al与Ti完全反应生成Al3Ti,Ti有剩余,最后生成了Ti/Al3Ti金属间化合物基层状复合材料。结果表明,Ti层和Al3Ti层分布均匀,界面干净且结合良好。此外,他们还对这种层状复合材料进行了大量的研究,利用这种方法他们采用不同类型的Ti板制备出了Ti体积分数不同的Ti/Al3Ti金属间化合物基层状复合材料。在此基础上,他们深入研究了Ti/Al的反应机制以及反应动力学。根据Ti-Al相图,在 500~650 ℃时,应有Al2Ti、AlTi3、AlTi、Al3Ti等金属间化合物生成,但实际研究中发现只有Al3Ti生成,其他几种金属间化合物的缺失可以利用热力学知识来解释。从273~1 473 K温度下的Ti/Al系材料自由能曲线(如图3[59])可以看出,Al3Ti的自由能比AlTi3和AlTi的自由能低;此外,反应烧结过程中存在充足的液态Al,因此可以预期到Ti和液态Al反应时富Ti化合物AlTi3和AlTi是不会生成的。Al2Ti和Al5Ti2的形成需通过一系列的固-液和(或)固态反应,因此Al2Ti和Al5Ti2的形成可以从热动力学的角度上排除。此外,他们还研究了这类层状材料的阻力曲线、断裂韧性和疲劳裂纹扩展行为等,分析了热膨胀系数不同而产生的残余内应力对断裂韧性的影响,以及材料内部裂纹密度和分布、裂纹扩展和损伤演化过程。

图2 无真空热压烧结装置示意图[13]Fig.2 Schematic diagram of reactive foil sintering in air[13]

图3 Ti/Al系材料在273~1 473 K温度范围内的自由能曲线[59]Fig.3 Free energy curves of different Ti/Al intermetallic compounds at 273~1 473 K[59]

大量实验研究表明,与传统的真空烧结技术相比,无真空烧结法简单易行,而且在很大程度上降低了生产成本,但其也存在一定局限性,如制备过程中会发生氧化反应,产生氧化膜,减缓元素Ti和Al的反应速率,进而影响材料的综合性能。

3.3爆炸焊接法

爆炸焊接法利用炸药的爆炸力,在微秒级时间内,使两块金属板材在碰撞点附近产生高达106~107s-1的应变速率和104MPa的高压,从而实现异种金属的焊接复合,其工艺过程如图4所示[60]。由于加载压力和界面高温持续时间极短,阻碍了基体和复合用板金属之间的化学反应,焊合区的厚度常在几十微米以内。该法主要适合于单张面积较大且厚的复合板材产品或复合板坯、多层复合板和截面异型的复合板等。

图4 爆炸复合法工艺示意图[60]Fig.4 Schematic diagram of explosive welding techniques[60]

目前,在利用爆炸焊接法制备Ti-Al系金属间化合物基层状复合材料方面的研究相对较少。俄罗斯西伯利亚国立技术大学的Bataev[48]等采用爆炸焊接+回火的方法制备出了Al/Al3Ti/Ti金属间化合物基层状复合材料,并研究了该复合材料的结构和力学性能。俄罗斯托木斯克国立大学的研究人员[49]利用爆炸焊接加无压烧结法制备了Ti/Al3Ti层状复合材料,实验过程中首先将Ti板和Al板使用爆炸焊接法交替结合起来,随后将爆炸复合好的复合板在特定温度下烧结,最终成功制备出Ti/Al3Ti层状复合材料。近期,田广民[61]对爆炸焊接复合法的机理、工艺技术和应用领域进行了深入研究。爆炸复合法的优点是复合界面上看不到明显的扩散层,产品性能稳定;与无真空烧结法[15]相比,该制备过程可在空气中进行且无需压力作用,实验设备无特殊要求,节约成本且操作简单。其局限是:生产效率低,不适合大批量、自动化生产;生产过程中噪声大、烟雾大,需采取特殊的环保措施;生产安全性差,需要特殊的措施和严格的操作规程确保生产安全性;另外,难以对薄层以及多层复合材料进行控制爆炸成形。由于所使用原材料板材较厚,烧结过程中反应未能完全进行,影响层状复合板材综合性能。为解决这方面问题,还需继续完善该方法。

3.4脉冲电流法

脉冲电流复合法是20世纪90年代发展起来的一种材料快速制备技术,包括放电等离子烧结与焊接、等离子活化烧结与焊接、脉冲大电流扩散焊接等,其基本特征是脉冲大电流直接通过模具或样品,使样品温度快速升高,从而实现扩散成形。

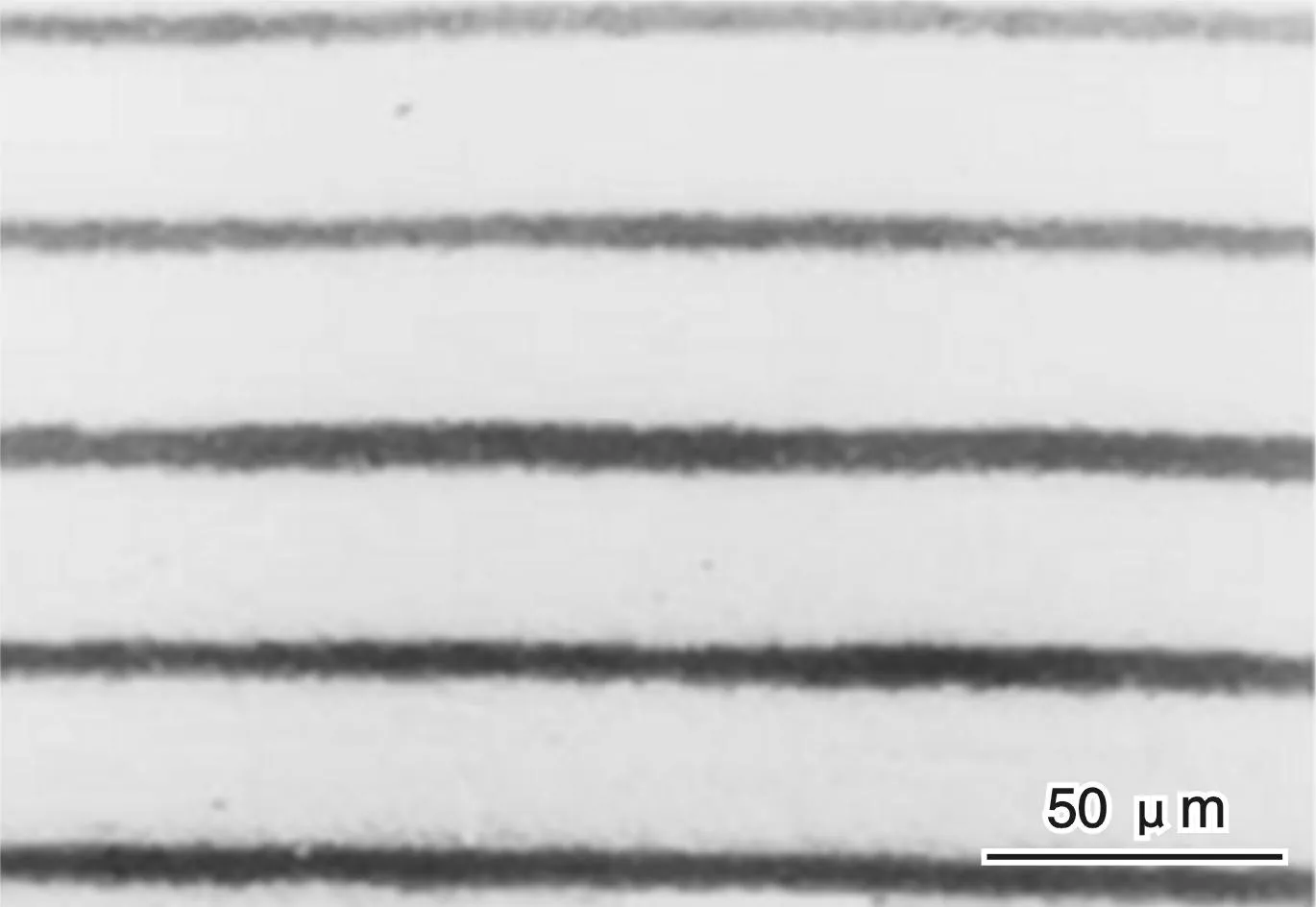

日本大阪工业技术研究院的Mizuuchi等人[50-51]利用脉冲电流热加工技术制备了Ti/Ti-Al化合物层状复合材料,并研究了反应温度对材料性能的影响以及其微观结构和力学性能。利用该方法制得层状复合材料扫描电镜照片如图5所示[50]。与传统的烧结方法相比,脉冲电流烧结法具有以下特点:烧结温度低、烧结时间短、安全可靠、节省能源及成本低,所制备的材料晶粒细小均匀、致密度高、性能优良,但针对不同的材料,需对应不同的磨具(即磨具的重复利用率较低),对于脉冲电流烧结法的工作原理还处于研究阶段。

图5 脉冲电流法制备的Ti/Al层状复合材料SEM照片[50]Fig.5 SEM micrograph of Ti/Al laminated composites by pluse current hot pressing[50]

3.5其他方法简介

3.5.1电子束物理气相沉积法

电子束物理气相沉积(EBPVD)是以电子束为热源的一种蒸镀方法,电子束通过磁场或电场聚焦在蒸发源锭子上,使材料熔化,而后在真空环境下蒸发源材料的气相原子以直线形式从熔池表面运动到基体表面沉积成膜。电子束物理气相沉积方法制备微叠层复合材料时,应分别将不同的材料进行熔化蒸发,逐层沉积到基体材料表面,从而制备出单层厚度小、结合性能良好的微叠层复合材料。微叠层复合材料最大特点就是多界面特征,其层间距小且多界面效应使其性能优异,尤其是具有高温韧性、抗蠕变性、抗氧化性、高温热稳定性好的金属/金属间化合物基微叠层复合材料,其在航空航天领域应用较广泛。但是这种复合技术也存在一定局限性:只能制备微叠层,不能用于制备大尺寸板材和较厚板材,而且还未广泛应用到金属间化合物基层状复合材料Ti/Al3Ti的制备过程中,其在制备TiAl基微叠层复合材料方面应用较多。哈尔滨工业大学马李等[62-63]采用电子束物理气相沉积法制备了大尺寸Ti/TiAl微叠层复合材料。哈尔滨工业大学韩杰才等[64]采用电子束物理气相沉积法制备出Nb/TiAl微叠层复合材料。

3.5.2激光沉积法

激光沉积工艺(PLD)一般采用激光逐点原位熔化粉末状材料来实现各层材料的沉积合成。激光沉积过程具有设计柔性、加工快速、控制精确、材料性能优异、原材料利用率高等特点。美国伊利诺伊大学Chung等[65]采用激光沉积方法在Si基体上制备出NbAl3/Al微叠层复合结构材料。清华大学钟敏霖等[66]利用激光沉积法制备出Al5-Nb3Al/B2微叠层结构金属间化合物基复合材料。

除以上两种特种制备技术以外,有学者还采用磁控溅射沉积、自蔓延高温合成等方法开展了制备层状复合材料的研究。加利福尼亚大学Mara等人[67]利用真空磁控溅射方法制备了Cu/Nb微叠层复合材料;韩国昌原理工学院Chung等[68]利用自蔓延高温合成法制备了Nb/NbAl微叠层复合材料。

4Ti/Al3Ti金属间化合物基层状复合材料制备技术的最新进展

为了低成本地制造高性能的金属基层状复合材料,国际上发展了一些先进的制备技术,其中最为先进的是超声波固结(Ultrasonic Consolidation)预成形工艺。超声波固结技术是在超声波振动作用下,使材料表面相互摩擦而形成分子层并粘连在一起,该技术是近年来发展的一种高效能的制备金属复合板材(箔材)的方法[19,69-79]。

研究表明,超声波固结预成形技术具有诸多优点:是一种固态成形技术,工作温度低,节省能源,适合于低成本的快速制造;金属箔材表面的氧化物易被超声波破碎,形成洁净的界面,因此不需对其进行表面预处理[72];经超声波固结预处理后的TiAl界面在随后烧结过程中原子的扩散速度加快,反应时间缩短,生产效率大幅度提高;利用超声波固结预成形技术制造的层状复合材料毛坯在空气中烧结时复合材料界面不产生氧化物;这种技术可用于制备多种层状材料体系,如层状复合材料、金属蜂窝层复合板、金属泡沫夹心结构、电子封装层状复合材料等。

迄今为止,超声波固结技术也逐渐应用于层状复合板材的制备,比如Al-Al[70,74]、Al-Cu[75]和Ti-Al[76]。美国陆军研究实验室Sano等人[19,78]采用该方法制备出CP(Commercial Pure)-Ti/TiAl3/Al 层状复合材料。在研究过程中,他们首先利用超声波固结预成形技术将Ti板和Al板制成毛坯,然后将预制毛坯进行后续热处理,制备出了CP-Ti/TiAl3/Al层状复合材料。此外,超声波固结技术已经应用于纤维增强金属基复合材料和智能材料的制备等。

上述阐述的这些制备技术大都用于制备复合材料板材,近期,有学者开展了金属间化合物基层状复合材料Ti/Al3Ti曲面板材的研究[79],这是值得注意的研究动向,因为这种曲面复合材料的加工更为复杂和困难,但是更接近工程应用。

5结语

Ti/Al3Ti金属间化合物基层状复合材料可作为高温结构材料、超高吸能装甲防护材料,在航空航天、地面武器装备的装甲防护等诸多领域有着广阔的应用前景。国外学者对Ti/Al3Ti金属间化合物基层状复合材料的制备、性能和应用开展了较多的研究工作,并且该材料已成功应用于某些领域。但国内对该复合材料尚欠广泛和深入的研究,具体如下:①在低成本先进制备技术方面,Ti/Al3Ti金属间化合物基层状复合材料的制备及成形工艺还不够成熟,探索新的低成本制备工艺及成形技术,进一步提高材料的性能,降低成本,是实现工业化最重要的研究方向之一。②Ti/Al3Ti金属间化合物基层状复合材料的成形工艺及使用性能研究较少,还需开展系统的研究工作,如Ti/Al3Ti金属间化合物基层状复合材料的成形性能、环境因素(外力、温度等)等与材料性能之间的关系。③在材料设计方面,需开发相关模拟程序,模拟复合材料的力学性能与材料组元、结构、加工工艺之间的关系。④在复合材料成形机理方面,需研究反应热力学、反应动力学、复合材料微观组织与结构等,结合工艺参数研究Ti/Al3Ti金属间化合物基层状复合材料界面附近新相生成的条件、形貌及生成比例等,以及其对界面结合性能的影响。⑤在金属间化合物Al3Ti本身的增韧方面,大量实验研究表明,这类层状复合材料的失效均由脆性金属间化合物内部的大量脆性裂纹引起,单一的韧性金属增韧已不能满足材料的性能需求。为此,要改善脆性相Al3Ti本身的塑韧性,可通过纤维增强等手段实现金属间化合物Al3Ti的增韧,从而提高复合材料的整体性能。⑥在曲面材料以及简单零件直接成形工艺研究方面,由于这类层状复合材料本身机械加工及成形难度较大,因此,开展曲面材料的直接成形和近等净成形工艺研究具有非常重要的工程意义。

参考文献References

[1]Technology Development(科技动态). 新世纪高温材料的明星——轻比重钛铝系金属间化合物基合金浅谈[J].TianjinMetallurgy(天津冶金), 2001(01):36.

[2]Lin J P,Chen G L. Development of TiAl Intermetallic Based Compound[J].MaterialsChina, 2009, 28(1):31.

[3]Wang X,Lin J P,Zhang L Q,etal. Hot Packed-Rolling Process of High-Nb TiAl Alloy and Its Microstructure Evolution [J].ChineseJournalofRareMetals, 2010, 34(5):658.

[4]Chen Y Y,Kong F T. Microstructure Refining of TiAl Alloys [J].ActaMetallurgicaSinica, 2008,44(5):551.

[5]Wang X,Lin J P,Zhang L Q,etal. Cold-Rolling Technology of Wrought High-Nb Dual Phase TiAl Alloy and Its Microstructure as well as Mechanical Properties[J].RareMetalMaterialsandEngineering, 2009,38(8):1 472.

[6]Kim Y W. Intermetallic Alloy Based on Gamma Titanium Aluminide[J].JournalofMetals,1989,41(7):24-30.

[7]Fleischer R L,Dimiduk D M,Lipsitt H A. Intermetallic Compounds for Strong High-Temperature Materials: Status and Potential[J].AnnualReviewofMaterialsScience, 1989, 19(1):231-263.

[8]Teisui T. Gamma Ti Aluminides for Non-Aerospace Applications [J].CurrentOpinioninSolidStateandMaterialsScience, 1999,4(3):243-248.

[9]Rawers J C, Alman D E. Fracture Characteristics of Metal/Intermetallic Laminar Composites Produced by Reaction Sintering and Hot Pressing[J].CompositesScienceandTechnology, 1995, 54 (4) :379-384.

[11]Alman D E, Rawers J C, Hawk J A. Microstructural and Failure Characteristics of Metal-Intermetallic Layered Sheet Composites[J].MetallurgicalandMaterialsTransactionsA, 1995 (26): 589-599.

[12]Rawers J C, Perry K. Crack Initiation in Laminates Metal-Intermetallic Composites[J].JournalofMaterialsScience, 1996,31:3 501-3 506.

[13]David J H, Vecchio K S. Microstructure Evolution in Metal-Intermetallic Laminate (MIL) Composites Synthesized by Reactive Foil Sintering in Air[J].MetallurgicalandMaterialsTransactionsA, 2001, 32 (6):1 493-1 504.

[14]Vecchio K S.SyntheticMulti-FunctionalMaterialsforStructural+BallisticandBlastProtection[R]. San Diego:2005.

[15]Vecchio K S. Synthetic Multifunctional Metallic-Intermetallic Laminate Composites[J].JournalofMetal,MaterialsandMineralSociety, 2005, 57 (3): 25-31.

[16]Vecchio K S.DesignsandFabricationofStructuralArmor: US,0286600 A1[P].2008-11-20.

[17]Vecchio K S, Rohatgi A, Kosmatka J.FabricationofStructuralArmor: US, 7992763 B2[P]. 2011-08-09.

[18]Dwivedi A, Bradley J.MechanicalResponseofTitaniumAluminide(Al3Ti)[R]. Maryland:USA Army Research Laboratory,2010.

[19]Sano T, Catalano J, Casem D,etal.MicrostructuralandMechanicalBehaviorCharacterizationofUltrasonicallyConsolidatedTitanium-AluminumLaminates[R]. Maryland: USA Army Research Laboratory, 2009.

[20]Matthew W T.MultifunctionalTitanium-(Titanium-Aluminide)Metallic-IntermetallicLaminateCompositesforTough,LowCost,andLightweightMissileComponents[EB/OL].(2003-01-01). http://www.sbir.gov/sbirsearch/detail/148780.

[21]Kosmatka J. Detecting Impact Damage and Location in Multifunctional Metallic-Intermetallic Laminate (MIL) Composites[C]//Proceedingsofthe4thInternationalWorkshoponStructuralHealthMonitoring. Lancashire: Lancaster Publications, 2003:1 508-1 514.

[22]Raghavendra R A, Vecchio K S, Jiang F C,etal. Effects of Ductile Laminate Thickness, Volume Fraction, and Orientation on Fatigue-Crack Propagation in Ti-Al3Ti Metal-Intermetallic Laminate Composites[J].MetallurgicalandMaterialsTransactionsA, 2005, 36 (6):1 595-1 608.

[23]Raghavendra R A, Vecchio K S, Rohatgi A,etal. Fracture of Ti-Al3Ti Metal-Intermetallic Laminate Composites: Effects of Lamination on Resistance-Curve Behavior[J].MetallurgicalandMaterialsTransactionsA, 2005, 36 (11):3 217-3 236.

[24]Jiang F C, Robb M K, Vecchio K S. Use of Brazilian Disk Test to Determine Properties of Metallic-Intermetallic Laminate Composites [J].JournalofMetal,MaterialsandMineralSociety, 2010, 62 (1):35-40.

[25]Richard D P,Jiang F C,Robb M K,etal. Effects of Ductile Phase Volume Fraction on the Mechanical Properties of Ti-Al3Ti Metal-Intermetallic Laminate (MIL)[J].MaterialsScienceandEngineeringA, 2011, 528(7-8):3 134-3 146.

[26]Li T Z, Grignon F, Benson D J,etal. Modelling the Elastic Properties and Damage Evolution in Metal-Intermetallic Laminate Composites[J].MaterialsScienceandEngineeringA, 2004, 374 (1-2):10-26.

[27]Li T Z, Eugene A O, Meyers M A. The Development of Residual Stresses in Ti6Al4V-Al3Ti Metal-Intermetallic Laminate (MIL) Composites[J].MaterialsScienceandEngineeringA, 2008, 473 (1-2):49-57.

[28]Randow C, Gazonas G.ModelingMetal-IntermetallicLaminatesSubjectedtoBallisticImpact[EB/OL].[2014-01-30]. http://mmc.geofisica.unam.mx/mmc/WCCM-VII/PlaticasWCCM-VII/data/papers/1577.html.

[29]Rohatgi A, David J H, Vecchio K S,etal. Resistance-Curve and Fracture Behavior of Ti-Al3Ti Metallic-Intermetallic Laminate (MIL) Composites[J].ActaMaterialia, 2003, 51 (11):2 933-2 957.

[30]Salonitis K, Pandremenos J, Paralikas J,etal. Multifunctional Materials: Engineering Applications and Processing Challenges [J].InternationalJournalofAdvancedManufactureTechnology, 2010, 49 (5-8):803-826.

[31]Clegg W J, Kendallk K, Alford N M N,etal. A Simple Way to Make Tough Ceramics [J].Nature, 1990, 347(6 292): 455-457.

[32]Maximilien E L, Etienne M, Daan H A,etal. A Novel Biomimetic Approach to the Design of High-Performance Ceramic-Metal Composites[J].JournalofRoyalSociety,Interface, 2010, 46 (7):741-753.

[33]Zhao Yazhong (赵亚忠).BionicsDesignandPreparationofMetal/intermetallicLaminatedComposite(金属/金属间化合物层状复合材料仿生设计与制备)[D]. Shi Jiazhuang: Hebei University of Technology, 1996.

[34]Zhang Jiao (张佼), Xia Zhenhai (夏振海), Liu Hailong (刘海龙),etal. Ni-Al系金属/金属间化合物层状复合材料的扩散制备研究[J].JournalofHebeiUniversityofTechnology(河北工业大学学报), 1999,5(28): 37-40.

[35]Cao Yang (曹阳), Zhu Shifan (朱世范), Guo Chunhuan (果春焕),etal. 新型金属间化合物基层状装甲防护复合材料[J].OrdnanceMaterialScienceandEngineering(兵器材料科学与工程), 2013,In Press.

[36]Chaudhari G P, Acoff V L. Titanium Aluminide Sheets Made Using Roll Bonding and Reaction Annealing[J].Intermetallics, 2010, 18 (4):472-478.

[37]Maier V, Höppel H W, Göken M. Nanomechanical Behaviour of Al-Ti Layered Composites Produced by Accumulative Roll Bonding[J].JournalofPhysics:ConferenceSeries, 2010, 240 (1): 012 108.

[38]Sun Yanbo (孙彦波),Zhao Yeqing (赵业青),Zhang Di (张 迪),etal. 箔-箔法制备微叠层Ti-Al系金属间化合物基合金板材[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2010, (20 Special 1) : s1 064-s1 067.

[39]Safiullin R V, Galeyev R M, Vallakhmetov O R,etal.LaminatedCompositeMaterialsBasedonOrthorhombicAluminide/TitaniumAlloy[C]. European: 6thEuropean Conference on Superplastic Forming, 2008:1-7.

[40]Galeyev R M, Valiakhmetov O R, Safiullin R V,etal. Development of Laminated Composite Materials Based on Orthorhombic Aluminide/Titanium Alloy and Their Tensile Mechanical Properties[J].MaterialsScienceandTechnology, 2009,25 (12):1 485-1 488.

[41]Liu Jiangping (刘江平), Luo Liangshun (骆良顺), Su Yanqing (苏彦庆),etal. Ti/Al扩散偶中间相长大过程的数值模拟[J].TransactionsofNonferrousMetalsSocietyofChina(中国有色金属学会会刊), 2011, 21 (3):598-603.

[42]Xu Lei (徐磊), Cui Yuyou (崔玉友), Yang Rui (杨锐).ResearchonHot-PressSinteringofTi-Al3TiLaminatedComposites(Ti-Al3Ti层板复合材料热压制备研究) [C]. Chengdu: Proceedings of 13thNational Conference on Composite Materials,2008, 15(6): 677.

[43]Chang Yunpeng (常云鹏), Ha Jinfen (哈金奋), Dang Chao (党超),etal.SynthesisandMechanicalBehaviorofMetal-IntermetallicLaminate(MIL)CompositesTi-Al3Ti(金属间化合物基层状复合材料Ti/Al3Ti制备及其力学行为) [C]. Beijing: Proceedings of 17thNational Conference on Composite Materials,2012: 950-954.

[44]Peng L M, Wang J H, Li H,etal. Synthesis and Microstructural Characterization of Ti-Al3Ti Metal-Intermetallic Laminate (MIL) Composites[J].ScriptaMaterialia, 2005, 52 (3): 243-248.

[45]Peng L M, Li H, Wang J H. Processing and Mechanical Behavior of Laminated Titanium-Titanium Tri-Aluminide (Ti-Al3Ti) Composites[J].MaterialsScienceandEngineeringA, 2005, 406 (2-1):309-318.

[46]Xu L, Cui Y Y, Hao Y L,etal. Growth of Intermetallic Layer in Multi-Laminated Ti/Al Diffusion Couples[J].MaterialsScienceandEngineeringA, 2006, 435-436(5): 638-647.

[47]Patselov A M, Rybin V V, Grinberg B A,etal. Synthesis and Properties of Ti-Al Laminated Composites with an Intermetallic Layer[J].RussianMetallurgy(Metally), 2011,(4): 356-360.

[48]Bataev I A, Bataev A A, Mali V I,etal. Structural and Mechanical Properties of Metallic-Intermetallic Laminate Composites Produced by Explosive Welding and Annealing[J].MaterialsandDesign, 2012, 35 (3): 225-234.

[49]Zelepugin S A, Mali V I, Zelepugin A S,etal.FailureofMetallic-IntermetallicLaminateCompositesunderDynamicLoading[C]. Russian: The 17thAPS Topical Conference on Shock Compression of Condensed Matter, 2011.

[50]Mizuuchi K, Inoue K, Sugioka M,etal. Microstructure and Mechanical Properties of Ti-Aluminides Reinforced Ti Matrix Composites Synthesized by Pulsed Current Hot Pressing[J].MaterialsScienceandEngineeringA, 2004, 368 (1-2): 260-268.

[51]Mizuuchi K, Inoue K, Sugioka M,etal. Microstructure and Mechanical Properties of Ti/Intermetallic Laminate Composites Produced by Pulsed Current Hot Pressing (PCHP)[J].JournaloftheJapanInstituteofMetals, 2003, 67 (9): 141-144.

[52]Kong F T, Chen Y Y, Zhang D L. Interfacial Microstructure and Shear Strength of Ti-6Al-4V/TiAl Laminate Composite Sheet Fabricated by Hot Packed Rolling [J].MaterialsandDesign, 2011, 32(6): 3 167-3 172.

[53]Cui X P,Fan G H, Geng L,etal. Fabrication of Fully Dense TiAl-Based Composite Sheets with a Novel Microlaminated Microstructure [J].ScriptaMaterialia, 2012, 66(5): 276-279.

[54]Zhang R G, Viola L A. Processing Sheet Materials by Accumulative Roll Bonding and Reaction Annealing from Ti/Al/Nb Elemental Foils[J].MaterialsScienceandEngineeringA, 2007,463: 67-73.

[55]Gai Pengtao (盖鹏涛),Wu Wei (吴为),Zeng Yuansong (曾元松). 热压复合制备Ti-Al3Ti层状复合材料组织结构研究[J].MaterialsScience&Technology(材料科学与工艺),2013,21(2):45-49.

[56]Harach D J.Processing,Properties,andBallisticPerformanceofTi-Al3TiMetal-IntermetallicLaminate(MIL)Composites[D]. San Diego: University of California, 2000.

[57]Li T Z, Grignon F, Benson D J,etal. Modeling the Elastic Properties and Damage Evolution in Ti-Al3Ti Metal-Intermetallic Laminate (MIL) Composites[J].MaterialsScienceandEngineeringA,2004,374:10-26.

[58]Bloyer D R, Rao V K T, Ritchie R O, Fracture Toughness and R-Curve Behavior of Laminated Brittle-Matrix Composites[J].MetallurgicalandMaterialsTransactionsA,1998,29:2 483-2 496.

[59]Konieczny M. Deformation Mechanism in Copper-Inermetallic Layered Composites at Elevated Temperatures[J].KovoveMaterials, 2007,45:313-317.

[60]Zhou Junjie (周俊杰), Pang Yuhua (庞玉华), Su Xiaoli (苏晓莉),etal. 浅析金属层压复合材料的应用现状[J].GansuMetallurgy(甘肃冶金), 2005, 27: 1-3.

[61]Tian Guangmin (田广民), Li Xuanming (李选明), Zhao Yongqing (赵永庆),etal. 层状金属复合材料加工技术研究现状[J].MaterialsChina(中国材料进展),2013,32(11): 696-701.

[62]Ma Li(马李), Sun Yue(孙跃), He Xiaodong(赫晓东). Ti/Ti-Al大尺寸微叠层材料的制备与性能研究[J].RareMetalMaterialsandEngineering(稀有金属材料与工程), 2008,37(2): 325-329.

[63]Ma Li(马李), Sun Yue(孙跃), He Xiaodong(赫晓东). Ti/ Ti2Al微叠层复合材料的微观组织与性能研究[J].JournalofMaterialsEngineering(材料工程), 2007, s1: 69-72.

[64]Han Jiecai (韩杰才), Zhang Deming (章德铭), Chen Guiqing (陈贵清),etal. 用EB-PVD法制备Ti-Al/Nb层板复合材料的研究[J].RareMetalMaterialsandEngineering(稀有金属材料与工程), 2006, 35(10): 1 665-1 668.

[65]Chung H L, Jilavi M H ,Duffey T P,etal. NbAl3/Al Microlaminated Thin Films Deposited by UV Laser Ablation[J].ThinSolidFilms,2001,388:101-106.

[66]Zhong Minlin (钟敏霖), He Jinjiang (何金江), Liu Wenjin (刘文今),etal. 激光沉积制备Al5-Nb3Al/B2叠层金属间化合物复合材料[J].ChinaLaser(中国激光), 2007,34(12): 1 694-1 699.

[67]Mara N A, Tamayo T, Sergueeva A V,etal. The Effects of Decreasing Layer Thickness on the High Temperature Mechanical Behavior of Cu/Nb Nanoscale Multilayers[J].ThinSolidFilms, 2007,6(515): 3 241-3 245.

[68]Chung D S, Kishi M E T. Microstructural Analysis and Mechanical Properties of in Situ Nb/Nb-Aluminide Layered Materials[J].ScienceandTechnologyofAdvancedMaterials, 2002,3(2):129-135.

[69]White D R. Ultrasonic Consolidation of Aluminum Tooling[J].AdvancedMaterialsProcesses, 2003,161: 64-65.

[70]Li D Z, Soar R C. Plastic Flow and Work Hardening of Al Alloy Matrices during Ultrasonic Consolidation Fiber Embedding Process[J].MaterialsScienceandEngineeringA, 2008,498: 421-429.

[71]Kong C Y, Soar R C, Dickens P M. Characterization of Aluminum Alloy 6061 for the Ultrasonic Consolidation Process[J].MaterialsScienceandEngineeringA, 2003,363: 99-106.

[72]Kong C Y, Soar R C, Dickens P M. Optimum Process Parameters for Uctrasonic Consolidation of 3003 Aluminum[J].JournalofMaterialsProcessingTechnology, 2004,146: 181-187.

[73]Kong C Y, Soar R C, Dickens P M. Ultrasonic Consolidation for Embedding SMA Fibers within Aluminum Matrices[J].CompositeStructures, 2004,66: 421-427.

[74]Ram G D J, Yang Y, Stucker B E. Effects of Process Parameters on Bond Formation during Ultrasonic Consolidation of Aluminum Alloy 3003[J].JournalofManufacturingSystem, 2006,25:221-238.

[75]Ram G D J, Robinson C, Yang Y,etal. Use of Ultrasonic Consolidation for Fabrication of Multi-Material Structures[J].RapidPrototypingJournal, 2007,13: 226-235.

[76]George J, Stucker B. Fabrication of Lightweight Structural Panels through Ultrasonic Consolidation[J].VirtualandPhysicalPrototyping, 2006,1: 227-241.

[77]Domack M S, Baughman J M. Development of Nickel-Titanium Graded Composition Components[J].RapidPrototypingJournal, 2005,11: 41-51.

[78]Sano T, Catalano J, Casem D,etal.MicrostructuralandMechanicalBehaviorCharacterizationofUltrasonicallyConsolidatedTitanium-AluminumLaminates[C]//TMS2008-137thAnnual Meeting and Exhibition Supplemental Proceedings: Materials Processing and Properties. US: TMS Annual Meeting, 2008: 417-422.

[79]Ryan L S.AdvancedAnalysisofCurvedandCorrugatedTitaniumAluminideMetalIntermetallicLaminatesUtilizingMulti-DimensionalFiniteElementAnalysis[D]. Rhode Island: Brown University, 2013.

(编辑惠琼)

哈工大发现介电弹性材料让关节更灵活

哈尔滨工业大学威海分校和美国加州大学洛杉矶分校的研究者们最近发现,用介电弹性体材料制造而成的人造关节能够实现负角度弯曲,即能够上下扇动,这使得人造关节能像鸟类的翅膀一样灵活。这一研究成果日前发表在美国物理联合会的《应用物理快报》上。

以往,研究者们通常用稳定电压激活人造关节的运动以研究其运动规律。稳定电压只能使人造关节在某一个固定的角度范围内弯曲,而哈工大和加州大学的研究者们则想了解人造关节在周期性变化的交变电压中是如何运动的。

在实验中,研究者们用交变方波电压激发人造关节的转动。交变方波是一种周期性开启关闭的电压,它不同于以往科学家“常用稳定电压研究人造关节的运动”。

通过在实验中测试不同的参数,如调整所加电压值和频率、改变人造关节的质量,研究人员发现了一个新的振动现象:当人造关节的转动惯量或者所施加的电压大到一定程度的时候,它能够实现超过90度的负角度弯曲,如鸟类的翅膀一样上下扇动。

“实现负角度弯曲时,人造关节的运动变得更加复杂,所遵循的振动规律也和常规不同,我们称之为非线性振荡。”研究人员说。

此外,介电弹性材料因其柔软轻质的内在特点和优秀的电动机械性能,而被认为是最接近人类肌肉的材料,近几年广受科学家们的青睐。

From http://www.cutech.edu.cn/cn/gxkj/2015/04/1428947587706592.htm

热点追踪

第一作者:程玉洁,女,1989年生,博士研究生

HOU Hongliang3,WANG Yaoqi3,JIANG Fengchun1

(1. Key Laboratory of Superlight Materials and Surface Technology,Ministry of Education,

College of Materials Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China)

(2. College of Mechanical and Electrical Engineering,Harbin Engineering University,Harbin 150001,China)

(3. Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

Abstract:The novel metal-intermetallic laminate(MIL)composite Ti/Al3Ti has excellent performances, such as high strength, high modulus, high stiffness, low density and high fracture toughness, and it has a broad potential application in aerospace, weapons and protective system of ground military vehicles. For fabricating Ti/Al3Ti metal-intermetallic laminate composite, various synthesis techniques were developed until today, mainly including hot rolling, pulse current hot pressing, sintering in vacuum and air conditions, and explosive welding technique, each of which has its advantages and limitations. The present work reviewed the current research progress of a novel Ti/Al3Ti metal-intermetallic laminate composite in domestic and abroad, with the emphasis focused on the development history, and processing methods of various synthesis techniques of the Ti/Al3Ti metal-intermetallic laminate composites, and could provide the foundation and assistance for the development and application of Ti/Al3Ti laminate composites. In the end, this review predicted research trends of the Ti/Al3Ti metal-intermetallic laminate composite from different research directions.

Key words:intermetallic Al3Ti;laminate composite;synthesis technique

中图分类号:TB33

文献标识码:A

文章编号:1674-3962(2015)04-0317-09

DOI:10.7502/j.issn.1674-3962.2015.04.08

通讯作者:姜风春,男,1963年生,教授,博士生导师,Email:fengchunjiang@hrbeu.edu.cn

基金项目:国家自然科学基金(51205376);国防基础科研基金(B2420133004);航空基金(201311P6001)资助项目

收稿日期:2014-01-10