金属基复合材料性能设计——创新性思维的尝试

武高辉

(哈尔滨工业大学材料科学与工程学院 金属复合材料与工程研究所,黑龙江 哈尔滨150001)

金属基复合材料性能设计

——创新性思维的尝试

武高辉

(哈尔滨工业大学材料科学与工程学院 金属复合材料与工程研究所,黑龙江 哈尔滨150001)

摘要:空间技术、信息技术等现代工业技术的发展对材料性能提出了前所未有的挑战。金属基复合材料可以通过选择不同种类、不同形态的增强体和不同力学、化学、物理特性的基体,通过调整二者的分布和结合方式,便可以获得丰富多彩的材料性能和功能。金属基复合材料的可设计性是迎接这种挑战的巨大优势,因此其性能与功能的设计研究会是金属基复合材料研究的大趋势。从研究思路和实际效果等方面简要介绍了近期在金属基复合材料性能设计研究中的几项典型案例,包括高尺寸稳定性设计、自润滑功能设计和高温恒刚度设计等,证明了金属基复合材料性能与功能设计对促进材料研究进步的有效性,相关深入的基础理论分析将在其他研究论文中详述。

关键词:金属基复合材料;性能设计;尺寸稳定性;自润滑;恒弹性

1前言

1963年,美国国家航空航天局(NASA)成功制备了钨丝增强铜复合材料[1],以此为标志,人类开辟了金属基复合材料的新时代。经过50余年的发展,金属基复合材料出现了连续纤维增强、不连续增强与颗粒增强以及混合强化等形式。作为一种性能优异的新型材料,已经在国防、能源、交通运输、电子、通讯等领域起到了轻量化、高性能化的重要作用。

金属基复合材料是采用人工的方法,将不同尺寸、不同形态(包括纤维、晶须、颗粒、纳米增强体等)的增强体加入到金属基体中制成的新型材料,能够发挥出基体金属和增强体各自的优点,通常期望的性能大多是合金材料所不具有的,包括高比刚度、高比强度、尺寸稳定性、自润滑特性、低膨胀、高导热等。金属基复合材料最大的特点就是可以根据应用背景需求对材料性能进行设计。多数增强体为无机非金属材料、碳材料等,基体为有特定强塑性和热物理性能的轻金属。两者的种类形态多种多样,通过对其分布和结合方式进行设计,便可以获得所需的材料性能和功能。这种基于应用需求的性能可设计性,正是金属基复合材料的生命力所在。

本文简要介绍了在金属基复合材料性能设计方面的几项实践与体会,有关详细的理论表述请参见作者的相关论文。

2金属基复合材料性能与功能设计

2.1仪表级SiCp/Al复合材料尺寸稳定性设计

航天飞行器的高制导精度和长寿命对惯性器件的尺寸稳定性要求越来越高,世界先进技术国家均竞相致力于开发适用于惯性器件的新材料。理想的惯性器件材料应具有高弹性模量、高微屈服强度、高动态尺寸稳定性、与钢匹配的热膨胀系数、高导热率以及易于精密加工等性能。第一代惯性器件材料(铝合金)由于弹性模量低、微屈服强度低、热膨胀系数大,动态尺寸稳定性差等缺点,已不能满足惯性系统高精度的要求。美国于20世纪70年代初开始使用第二代惯性器件材料(铍材),使陀螺仪表的精度提高了一个数量级。但由于铍材存在“毒、贵、脆”等本质缺陷,使其应用受到局限。20世纪80年代初,美国开始在惯性系统中使用SiCp/Al复合材料。值得说明的是,美国依据其性能特点,将SiCp/Al复合材料划分为结构级、电子级、仪表级和光学级4类。美国的应用表明仪表级SiCp/Al复合材料具有高弹性模量、与钢匹配的热膨胀系数、微屈服抗力甚至超过铍,被称为第三代惯性仪表材料。但是其设计原理、成分配比以及稳定化处理工艺未见公开报导。作者研究分析了铝合金尺寸稳定性的基本原理,从材料设计角度出发,开发了我国具有完全自主知识产权的仪表级金属基复合材料。

通过对铝合金尺寸不稳定的机理研究,作者发现析出相析出引起的比容变化、位错运动和热残余应力的释放是导致铝合金尺寸发生变化的主要原因。在此基础上,结合惯性仪表材料的性能要求,确定了以下设计要素:①组织稳定:位错密集、形态稳定或者无位错;②相稳定:设计合金成分使之产生的析出相比容变化小,在服役之前的处理中使时效析出尽量充分,抑制界面反应;③应力稳定:材料的宏观应力、微观应力都要均匀且稳定;④材料微屈服强度要高;⑤界面洁净、结合良好;⑥晶粒细化;⑦优良的热处理性能。

经过大量的理论分析与实践总结,作者发现,仪表级复合材料设计的首要条件是采用细小的颗粒强化,这项设计要素带来的是丰富的尺寸效应[2]:

微屈服强度提高颗粒尺寸减小直接引起颗粒间距减小,从而增加几何必需位错的密度,这对于细小颗粒来说表现得更加显著,以几何必需位错的增殖为依据,作者团队推导出微屈服强度与颗粒尺寸的关系如式(1):

(1)

金属基复合材料的微变形集中发生在基体中,因此可以将问题集中在基体的变形问题上。基体的拉伸变形抗力σm正比于基体剪切模量Gm,其和基体中总位错密度ρT的关系,如式(2):

(2)

总位错密度分为两部分,统计储存位错密度ρS和几何必需位错密度ρG,而几何必需位错密度对颗粒尺寸十分敏感,ρG可以表示为式(3):

(3)

(4)

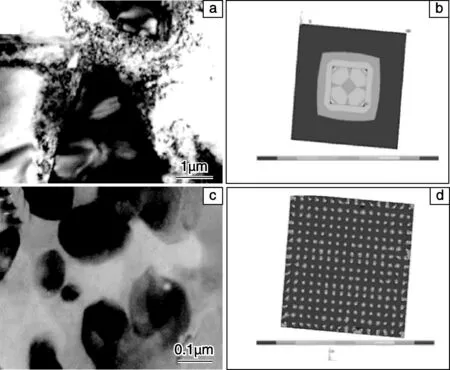

残余应力的均匀化研究发现,当SiC颗粒的尺寸大于一定尺寸之后便丧失了尺寸稳定性特性,主要原因是微观热错配应力大,导致基体中残余拉应力,如图1a所示。细小颗粒引起的微观组织结构和应力分布的巨大变化如图1b所示。

图1 SiCp/Al复合材料微观组织:(a)微米级颗粒和(c)亚微米级颗粒,(b)和(d)分别为微米级和亚微米级颗粒周围的残余应力模拟结果Fig.1 Microstructure of SiCp/Al composites:(a)micron and(c)sub-micron particles,(b)and(d)are the simulation results of the residual thermal stress in micron and sub-micron SiCp/Al composites, respectively

在相同的体积分数下,颗粒尺寸减小10倍(如20 μm减小到2 μm),单位体积内的颗粒数量增加1 000倍,颗粒间距减小100倍,弥散度大大增加,复合材料增强体边界的热残余应力分布更加均匀,微观应力集中得到大大缓解,这对于材料应力稳定是必要的。

颗粒界面活性增加、界面结合强度提高颗粒越小表面积越大,裸露于表面的不完整晶面越多,这给与基体金属的界面结合提供了更大的概率。配合制备工艺的优化控制,使液态铝合金与SiC颗粒界面实现优异的界面结合 (如图2b和c所示),保证了较高的微屈服强度和良好的机械加工性[3]。

图2 仪表级SiCp/Al复合材料微观组织:(a)组织形貌,(b)和(c)界面Fig.2 Microstructure of instrument grade SiCp/Al composites:(a)morphology,(b) and (c)interface between SiC particulates and Al matrix

基体被硬质点详细地分割颗粒细小的尺寸效应使得基体被硬质点详细地分割,从而在微变形过程中的应变分布更加广阔。减小应变集中是提高基体微屈服强度、提高蠕变抗力的有效组织条件。

此外,复合材料的尺寸稳定性主要是在低应力下微小变形的问题,这取决于基体的组织稳定性和相稳定性。通过热处理工艺的优化,一方面使析出相充分且细小弥散析出(图3b和d),另一方面使线性位错缠结或演化为胞状位错,提高可动位错的运动阻力,减少可动位错的运动距离,从而提高材料的相稳定和组织稳定性。

目前作者团队研制的仪表级SiCp/Al复合材料的微屈服强度已高于国外进口的第二代惯性仪表材料(铍材),其在交变温度下的尺寸稳定性比铝合金高出一个数量级,且优于铍材。就仪表级复合材料的实用性来说,精密加工特性是首要的,它与材料设计相关,需要较小的颗粒尺寸和良好的界面结合。图4是精密加工的液浮陀螺浮筒,主体部位厚度为0.5 mm,旁边是加工的车屑,呈连续状,表明精密加工特性良好,证明了仪表级复合材料设计是成功的。

图3 SiCp/Al复合材料微观组织:(a)T6处理后析出相形貌,(b)稳定化工艺处理后的析出相形貌,(c)T6处理后基体中的线性位错,稳定化工艺处理后的位错缠结(d)和胞状位错(e)Fig.3 Microstructure of SiCp/Al composites: precipitates (a) after T6 treatment and (b) after stabilization treatment;(c)linear dislocations after T6 treatment and (d)dislocation tangles and (e)cellular dislocations after stabilization treatment

图4 仪表级SiCp/Al复合材料薄壁零件Fig.4 Thin-walled parts of instrument grade SiCp/Al composites

2.2TiB2/Al复合材料自润滑功能设计

很多高精度滑动摩擦副要求高洁净环境(如气浮动压轴承不允许使用润滑剂)。传统的固体润滑剂一般采用石墨、二硫化钼、聚四氟乙烯(PTFE)等物质作为润滑相,这类摩擦副在使用和长期贮存过程中存在磨损物溅落和失效的问题[4]。进行轴承表面改性,如表面生成类金刚石自润滑膜层是一种有效的方法,但是膜层厚度较薄,对使用寿命和可靠性有影响。结构设计者期望有一种材料既具有较高的力学性能,又具有自润滑特性。针对这一需求,作者团队设计了在整体复合材料上,原位生成润滑剂,解决这一难题。

受到TiB2陶瓷具有自润滑特性的启发,作者团队尝试制备了TiB2颗粒增强Al复合材料,经过长时间的实验总结和理论分析[5-6],发现了如下的材料设计规律:

TiB2在空气中与氧气发生如式(5)所示的反应,生成TiO2和B2O3,B2O3遇水生成H3BO3,起到了减磨自润滑效果,并且TiO2本身具有一定的润滑作用。

TiB2+5/2O2→B2O3+TiO2

(5)

实验首先对TiB2颗粒进行预氧化处理,再用压力浸渗法制备TiB2p/Al复合材料。图5为TiB2颗粒氧化前后的形貌对比以及氧化后表面产物分析[7-8]。氧化前的TiB2颗粒呈等轴状,颗粒表面干净且棱角清晰(图5a),经预氧化处理后,颗粒的表面出现了细小的氧化物(图5b)[7]。通过TEM和HRTEM分析可知,TiB2颗粒发生氧化后,在表面生成了一层由微晶TiO2和非晶B2O3组成的氧化层。

在制备TiB2p/Al复合材料中,预氧化处理的TiB2颗粒与Al基体的边界已不清晰,颗粒周围区域存在大量的细小物质,部分散落在近界面区内(图6a)[8]。经过HRTEM观察分析,在TiB2颗粒与Al基体的界面区发现了由于预氧化而产生的微晶TiO2和非晶B2O3。同时,在近B2O3区,还观察到了Al2O3和AlB2等界面产物。微晶TiO2和非晶B2O3具有自润滑作用,其中B2O3会与空气中的H2O 接触形成H3BO3,进一步降低了复合材料摩擦系数[9]。在复合材料微观组织中生成了三维网状分布的润滑剂,按照颗粒尺寸为1.6 μm,体积分数为32%,氧化层厚度为7 nm计算,网状分布的B2O3润滑剂含量约为0.42%(质量分数)。

图6 TiB2p/Al复合材料界面显微结构:(a)TEM照片和(b)HRTEM像[9]Fig.6 Microstructure of interface in TiB2p/Al composites: (a) TEM image and (b) HRTEM image[9]

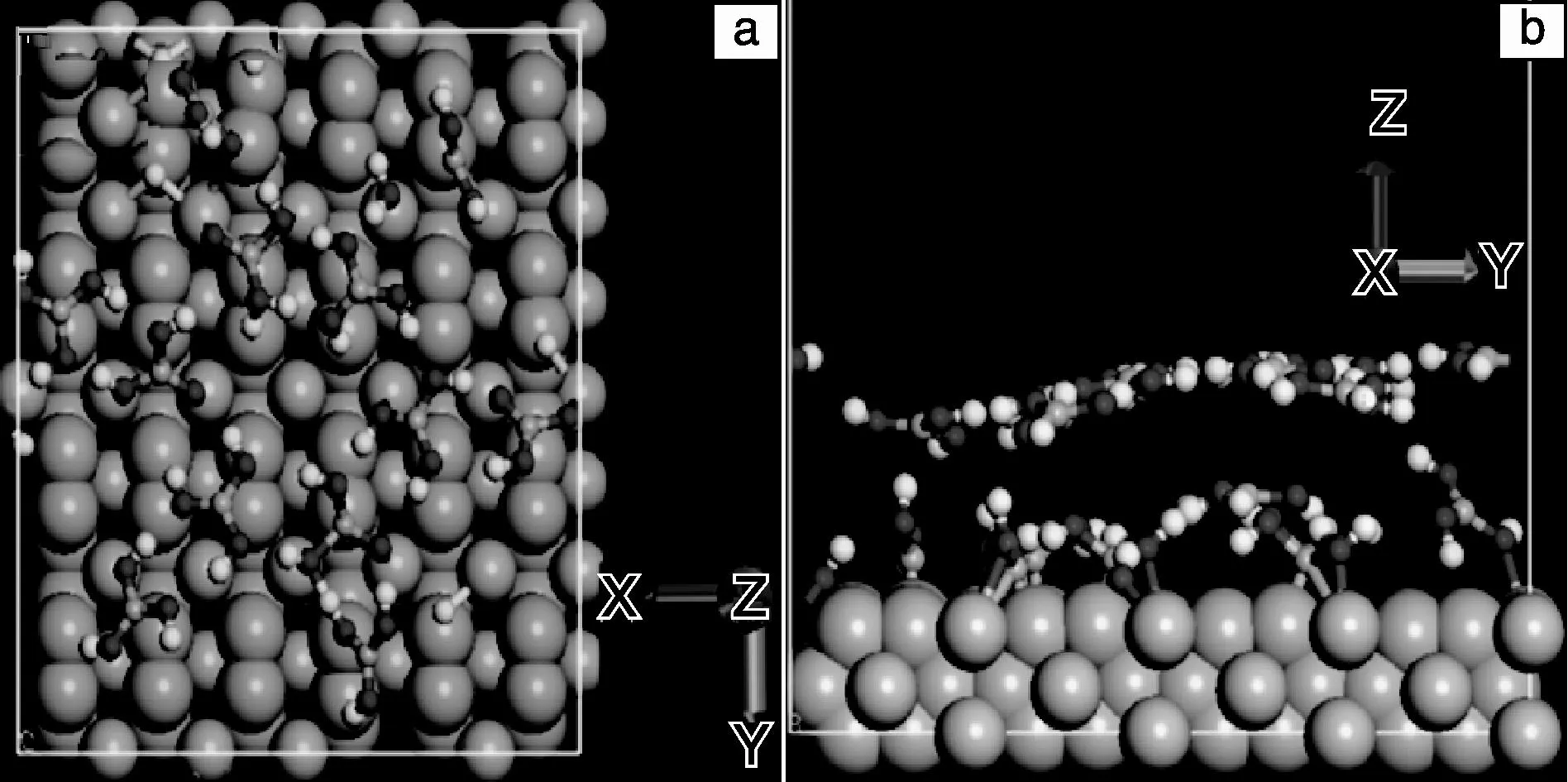

对自润滑膜的可靠性和磨损机理进行了分子动力学的模拟计算,基于密度泛函理论的第一性原理计算结果如图7所示,双层H3BO3在TiB2(110)表面吸附时,H3BO3-H3BO3层面间距为3.66 Å,处于范德华力作用范围;H3BO3-TiB2层面间距为2.55 Å,相对单层间距增大。单一层面上的键能,上层与下层相同,H3BO3内的O-H键为0.99 Å,H3BO3间的氢键为1.68 Å。由此可以明确,H3BO3与TiB2的吸附能较大,可以稳定吸附;H3BO3网层氢键作用力强,网层可以稳定;H3BO3层间的吸附能小、层间距大,相对滑移势垒小,可自由滑动。可见自润滑作用发生在H3BO3层间。

图7 TiB2p/Al复合材料中H3BO3层和TiB2层的结合模型Fig.7 Binding model between H3BO3 and TiB2 in TiB2p/Al composites

图8为TiB2p/Al 复合材料和SiCp/Al复合材料在100 g 载荷作用下的摩擦曲线[10]。由图8可知,TiB2p/Al 复合材料的摩擦系数低于0.2,呈现自润滑特性,同时抗弯强度超过600 MPa[11]。 因此通过功能性界面的设计,使TiB2p/Al 复合材料同时兼具较高力学性能和自润滑特性。

图8 TiB2p/Al复合材料和SiCp/Al复合材料在100 g载荷作用下的摩擦曲线[10]Fig.8 Friction curves of TiB2p/Al and SiCp/Al composites under 100 g load[10]

进一步的研究表明[12],TiB2p/Al复合材料的自润滑主要来源于两个过程:①复合过程中的一次界面产物B2O3,在加工表面形成H3BO3;②在摩擦过程中,在闪温作用下,TiB2增强体与空气中的氧和水发生微区化学反应,生成H3BO3。值得说明的是,只有当TiB2增强体含量较高,生成的H3BO3数量足够多时,TiB2p/Al才具有自润滑作用。实验和计算表明,对于平均粒径为1.6 μm颗粒的TiB2p/Al复合材料,只有其体积分数高于32.2%时,才表现出自润滑特性。图9是采用TiB2p/Al复合材料加工出的动压气浮自润滑轴承照片。但是,体积分数的增加、耐磨性的提高都造成了加工难度增加,限制了它的推广应用。因此设计一种即耐磨又易加工的自润滑复合材料是结构设计师们向我们材料工作者提出的更高要求。

图9 动压气浮自润滑轴承Fig.9 Flotation hydrodynamic bearings

2.3TiNif/Al复合材料高温恒弹性设计

传统的铝合金、镁合金舱体构件在飞行器高速飞行过程中,气动热的作用使构件温度升高、弹性模量随之降低,导致结构刚度下降以及谐振频率降低,影响飞行器控制精度,甚至引起危险的颤振。为避免这些现象的发生,目前的主要方法是改善结构设计,比如增加构件的尺寸等。但这一方法不可避免地带来结构重量的增加。如果能有一种随着温度上升,弹性模量不变或者弹性模量上升的材料,则可以为结构设计者提供一种更有效的技术途径,为装备的轻量化提供有力支撑。

作者团队注意到TiNi形状记忆合金的超弹性特性,升温时温度诱发马氏体向奥氏体转变的同时,该合金的弹性模量发生跃升[13-14],通过调整合金中Ti和Ni元素的原子百分比可以改变引起跃升的相变温度[15]。如果采用这种合金纤维与铝合金制成复合材料,有希望获得在高温下弹性模量不下降的恒刚度特性。作者团队选用马氏体逆相变的开始温度分别为15,85和114 ℃的TiNi50.6,TiNi50.3,TiNi50合金纤维加入到铝合金基体之中,制成TiNif/Al复合材料[16]。复合材料截面组织形貌如图10所示。采用动态热机械分析法测试了从室温~300 ℃、频率为1 Hz时基体Al合金和3种不同相变温度TiNi/Al复合材料的储能模量,发现当TiNi合金纤维体积分数达到40%~50%时,复合材料在一定温度范围内表现出恒弹性特征。图11所示体积分数为50%的一组实验数据。温度处于相变温度之前,TiNi50f/Al和TiNi50.3f/Al复合材料的储能模量随温度的变化趋势与基体铝合金相似,呈下降趋势;达到相变温度后,TiNi50.3f/Al和TiNi50f/Al复合材料的储能模量分别在85 ℃和114 ℃附近发生跃升,并在随后的升温过程中基本维持在同一水平,从而实现了恒弹性性能。TiNi50.6/Al复合材料设计的初衷是获得从室温开始一直保持恒刚度特性的材料,于是选择相变温度为15 ℃的TiNi50.6合金丝,结果表明,TiNi50.6f/Al复合材料在室温~300 ℃测试温度范围内储能模量不变或略有提高,获得了该温度范围内的恒刚度特性。

图10 不同体积分数TiNi50f/Al复合材料的截面组织形貌:(a) 20%, (b) 30%, (c) 40%和(d) 50%Fig.10 Micrographs of TiNi50f/Al composites with different volume fraction of TiNi fiber:(a) 20%, (b) 30%, (c) 40% and (d) 50%

图11 3种不同相变温度的TiNi/Al复合材料的储能模量随温度变化关系Fig.11 Storage modulus vs. temperature curves of three TiNi/Al composites with different phase transition temperature

研究证明,复合材料储能模量相对值随温度的变化与TiNi合金的相变过程密切相关。TiNi合金相变前,不同温度复合材料的储能模量相对值符合混合定律;TiNi合金相变后,不同温度复合材料的储能模量相对值取决于TiNi合金中马氏体和奥氏体的相对含量。

针对复合材料的实际服役温度范围,可以通过选用不同相变温度的TiNi合金纤维,制备在不同温度范围内实现恒弹性的复合材料。通过对单向增强复合材料的研究结果分析,将TiNi纤维编织成布,再对铝合金进行增强,可以获得二维准各向同性的、具有恒刚度性质的复合材料及其构件。这对于一些对振动有着敏感要求的场合很有意义。例如飞行器的精密仪器固定支架,在温度升高之后不会因模量降低而发生较大的振动,从而保证仪表的精度。因此这种材料的发明将会对高温工作部件带来减振以及保持振动模态特性不变的“天地一致性”安全保障。

3结语

金属基复合材料是一种在工程需求牵引下发展起来的新材料。同时,复合材料技术的发展同时牵引了结构设计者的思维变换。针对工程需求进行材料性能设计是金属基复合材料可持续发展的生命力所在。金属基复合材料的增强体可以选择金属氧化物、金属碳化物、金属氮化物等种类繁多的无机非金属材料以及碳材料等,其形态可以是颗粒、长短纤维、空心球等等;其尺寸涵盖纳米到无限长的纤维。这种种类、形态、尺度和性能的多样性赋予了金属基复合材料的性能与功能设计丰富多彩的想象与可能,特别是纳米材料、石墨烯材料的诞生为金属基复合材料的性能与功能设计带来了更加诱人的设计空间。以上工作证明,针对特定的应用需求或者研究者的兴趣,进行的金属基复合材料性能和功能设计是可行的且有效的,这些工作的进展势必推动金属基复合材料基础理论的重大突破和飞跃。随着低成本制备工艺的日臻成熟,金属基复合材料性能与功能的多元化设计、材料制备成型一体化、结构功能一体化等将是满足不断涌现的技术挑战有效的解决途径。

编者注:本文是作者根据2014年9月在西安召开的“新材料国际发展趋势高层论坛”邀请报告整理,相关部分基础理论分析内容曾发表于《复合材料学报》(2014,31(5))。

参考文献References

[1]Wang Xiufang(王秀芳), Chen Su(陈苏), Wu Gaohui(武高辉). Progress in Meter Level and Optical Grade Composites[C].ConferenceofMaterialsandTechnologyonInertiaDevice. 2005, 41-45.

[2]Wang Xi.ResearchontheMicroyieldBehaviorandStrengtheningMechanismofSiC/AlComposites[D]. Harbin: Harbin Institute of Technology, 2014.

[3]Dong Ronghua.StudyonMicrostructureCharacterizationandDimensionalStabilityMechanismofSubmicronSiC/AlComposites[D]. Harbin: Harbin Institute of Technology, 2013.

[4]Yang Weifeng(杨威锋).固体自润材料及其研究趋势[J].LubricationEngineering(润滑与密封),2007,32(12):118-120.

[5]Xiu Faxian.MicrostructureandMechanicalPropertiesofHighVolumeFractionTiB2p/LY12Composite[D]. Harbin: Harbin Institute of Technology, 2000.

[6]Zhao Min, Wu Gaohui, Jiang Longtao,etal. Friction and Wear Properties of TiB2P/Al Composite [J].CompositesPartA:AppliedScienceandManufacturing, 2006, 37(11): 1 916-1 921.

[7]Wu Gaohui, Jiang Longtao, Chen Guoqin,etal. Research Progress on the Control of Interfacial Reactions in Metal Matrix Composites[J].MaterialsChina, 2012, 31(7): 51-58.

[8]Tian S F, Jiang L T, Guo Q,etal. Effect of Surface Roughness on Tribological Properties of TiB2/Al Composites [J].MaterialsandDesign, 2014, 53: 129-136.

[9]Erdemir A, Bindal C, Zuiker C,etal. Tribology of Naturally Occurring Boric Acid Films on Boron Carbide[J].SurfaceandCoatingsTechnology, 1996, 86-87(1-3): 507-510.

[10]Zhao Min, Wu Gaohui, Jiang Longtao,etal. Friction and Wear Properties of TiB2P/Al Composite[J].Composites:PartA, 2006, 37: 1 916-1 921.

[11]Zhao Min, Wu Gaohui, Dou Zuoyong,etal. TiB2P/Al Composite Fabricated by Squeeze Casting Technology[J].MaterialsScienceandEngineeringA, 2004, 374(1-2): 303-306.

[12]Tian Shoufu.StudyonSelf-LubricationMechanismforTiB2/Al Composite[D].Harbin: Harbin Institute of Technology, 2013.

[13]Otsuka K, Ren X. Physical Metallurgy of Ti-Ni-Based Shape Memory Alloys [J] .ProgressinMaterialsScience, 2005, 50(5): 511-678.

[14]Angioni S L, Meo M, Foreman A. Impact Damage Resistance and Damage Suppression Properties of Shape Memory Alloys in Hybrid Composites—a Review [J].SmartMaterialsandStructure, 2011:20, 013 001.

[15]Frenzel J, George E P, Dlouhy A,etal. Influence of Ni on Martensitic Phase Transformations in NiTi Shape Memory Alloys[J].ActaMaterialia, 2010, 58: 3 444-3 458.

[16]Hu Jie, Zhang Qiang, Liu Yan,etal. Phase Transformation Behaviors of TiNi Fibers Embedded in an Aluminum Matrix [J].JournalofAlloysandCompounds, 2014, 589: 491-497.

(编辑王方)

中国工程院2015年院士增选进入第二轮评审的部分候选人名单

(化工、冶金与材料工程学部)

2015年中国工程院院士增选第一轮评审工作已经结束,各学部经过候选人材料审阅、专业组评审、全学部评审和投票等程序(医药卫生学部采用通信评审、工程管理学部候选人在相关专业背景学部评审),从521位有效候选人中产生了进入第二轮评审的候选人203位。下表列出了化工、冶金与材料工程学部进入第二轮评审的23位候选人名单(名单按照姓名拼音排序)。

序号姓名年龄专业工作单位01陈芬儿57精细化工复旦大学02陈建峰49化学工程北京化工大学03顾松青68有色金属冶金中国铝业公司04黄小卫(女)53有色金属冶金北京有色金属研究总院05李贺军57复合材料西北工业大学06李卫57功能材料钢铁研究总院07刘中民50煤化工中国科学院大连化学物理研究所08龙军58石油与天然气化工中国石油化工股份有限公司09吕剑51有机化工中国兵器工业集团公司10毛新平50金属压力加工武汉钢铁(集团)公司11潘峰51功能材料清华大学12潘复生52金属材料重庆大学13彭金辉50冶金工程与技术云南民族大学14钱锋54化工系统工程华东理工大学15沈政昌55矿物加工北京矿冶研究总院16王富耻66金属材料北京理工大学17王迎军(女)60生物材料华南理工大学18王玉忠54有机高分子材料四川大学19吴锋64功能材料北京理工大学20谢建新57金属压力加工北京科技大学21张联盟60功能材料武汉理工大学22张新明69金属压力加工中南大学23郑裕国53生物化学工程浙江工业大学

The Development Trend of Metal Matrix Composites:Design of Performance

WU Gaohui

(School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract:The updating and upgrading of space technology, information technology and other modern industry technologies have brought great challenge to the material properties. Lots of properties and functions of metal matrix composites (MMCs) can be acquired by choosing reinforcements with different kinds and morphology, matrixes with different mechanical, chemical and physical properties, and adjusting the distribution and bonding type of them. The design ability of MMCs is an advantage to meet this challenge. Therefore the design of MMCs properties and functions will be an important trend. This paper briefly introduced several typical cases of the author’s group from research thought to actual effects, including the design of high dimensional stability, self-lubricating properties and constant stiffness at high temperatures, which have proved the effect of performance design of MMCs. Relating theory analysis were described in other papers of the author.

Key words:metal matrix composites; performance design; dimensional stability; self-lubricating; constant stiffness

中图分类号:TB331

文献标识码:A

文章编号:1674-3962(2015)06-0432-07

DOI:10.7502/j.issn.1674-3962.2015.06.03

作者简介:武高辉,男,1955年生,教授,博士生导师,Email:wugh@hit.edu.cn

收稿日期:2015-04-16