先进铝基复合材料研究的新进展

曾星华,徐 润,谭占秋,范根莲,李志强,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

第一作者:曾星华,男,1989年生,硕士研究生

先进铝基复合材料研究的新进展

曾星华,徐润,谭占秋,范根莲,李志强,张荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

摘要:从铝基复合材料纳米化、构型化、制造技术3个方面,综述了先进铝基复合材料研究的新进展,并对其发展趋势进行了展望。新型纳米增强体可为铝基复合材料提供高的增强效率,而增强体和铝基体的纳米化则由于一系列尺寸效应,赋予复合材料更优异的性能;基体晶粒尺寸的双峰、多峰分布,层状、网络等复合构型的设计,为其性能最优化提供了新的途径;新型粉末冶金、大塑性变形、增材制造等新技术为新型铝基复合材料的制备和加工提供了技术基础。可以预见,性能更优异的纳米增强体的应用、不同尺度结构效应的发挥及新型铝基复合材料制备加工新技术的开发,将会成为未来铝基复合材料的研究热点。

关键词:铝基复合材料;纳米化;复合构型;新型制造技术

1前言

近年来,随着能源环境问题凸显,工业设计、制造以及应用对金属材料性能的要求越来越高,金属基复合材料(Metal Matrix Composites, MMCs),特别是以铝等轻金属为基体的复合材料因其密度低,机械性能优异,还兼具多种功能特性,已成为军事国防、航天航空等高技术领域不可缺少的轻量化结构材料和功能材料,并在交通、电子、能源、环境等国民经济和高新技术领域获得了越来越多的应用[1-3]。

然而,由于各种与铝基体性质差异巨大的增强体的引入,导致了铝基复合材料塑韧性差、制备过程难以控制、二次加工成型困难等一系列问题[4-5]。因此,目前铝基复合材料研究的主要目标是在继续提高其综合性能的同时,还能保持较好的塑韧性、稳定性和可加工性。为了达到这样的目标,目前在新型铝基复合材料的组分、结构的设计中,呈现出纳米化、构型化的趋势,引入高性能纳米增强体,利用铝基复合材料中增强体、基体的纳米尺寸效应,以及设计多峰分布、层状、网状等有序的复合构型等方式在新型铝基复合材料中起到了良好的综合性能强化效果;在新型铝基复合材料的制备加工工艺研究中,一方面为了实现其组分和结构的新型设计,另一方面为了解决其制备过程控制、二次加工困难的问题,一些新型粉末冶金技术、大塑性变形工艺、增材制造技术等也得到了许多研究者的关注。本文将主要介绍近年来铝基复合材料在这几方面的新进展,并对未来的发展趋势进行展望。

2铝基复合材料的纳米化

随着纳米技术的发展,人们发现了碳纳米管(Carbon Nanotubes, CNTs)、石墨烯(Graphene, GR)、氮化硼纳米管(Boron Nitride Nanotubes, BNNTs)等在微观尺度上,具有十分优异的刚度、强度和功能特性的纳米材料[6],将他们与铝基体复合,有望在宏观上发挥这些优异性能,获得很高的增强效率和增强效果。另一方面,纳米尺寸的增强体和基体结构能够在铝基中发挥尺寸效应,通过发挥材料中的位错、晶界等微观缺陷、应力-应变分配行为等方面的作用来调控材料性能。

2.1高性能纳米相增强铝基复合材料

进入21世纪以来,将CNTs等高性能纳米材料作为增强体的铝基复合材料受到了全世界研究者的广泛关注[7]。这些纳米增强体性能优异,具有颗粒、纤维、片层等多种多样的几何形态,由于它们十分细小,具有很高的总表面能,易于团聚,因此对于各种高性能纳米相增强的铝基复合材料而言,首先要考虑的是在基体中实现增强体的充分分散,以避免团聚所造成的缺陷;再者,由于纳米相增强铝基复合材料中的界面体积分数非常高,必须对界面进行严格的控制;此外,还要尽可能地保持增强体几何形态和结构的完整性,以获得最好的增强效果[8]。因此,制备技术研究是目前为止高性能纳米相增强铝基复合材料的主要研究内容。

CNTs是目前研究较为深入的一种高性能纳米增强体,其密度约为铝的60 %,而模量、强度、热导率等性质远远高于铝基体和各种传统增强体,是目前性能最优的纳米纤维增强体[7-8]。研究证明[9],仅仅2%(质量分数)的结构完好、界面结合良好、均匀分散CNTs就可以提高AMCs的强度超过200 MPa,模量约20 GPa,还能保持材料较好的断裂应变。这是由于:CNTs不仅力学性能优异,还具有很高的长径比,利于载荷的传递;CNTs的存在能够约束晶粒尺寸,起到细晶强化的效果;CNTs作为纳米第二相存在于基体中,可以促进铝基体储存位错、阻碍位错运动,起到强韧化的效果[7]。

经过了10多年的发展,人们对CNTs增强AMCs的制备工艺已经达成了一些共识[7-8]:首先,为了防止CNTs和铝熔体发生严重的界面反应生成大量脆性的Al4C3相,必须要使用粉末冶金等能够在相对较低的温度下控制界面反应的固相方法;然后,必须引入合适的分散工艺,或者通过在铝基体中均匀地原位合成,来保证CNTs在铝基体中的分散性。

目前,能够获得高性能CNTs增强铝基复合材料的方法主要包括高能球磨[10]、溶液辅助分散法[11]、片状粉末冶金[9,12]等外加CNTs方法,和化学气相沉积[13]、聚合物热解[14-16]等原位合成CNTs方法。这些方法基本能满足CNTs增强铝基复合材料的要求,但各有其不足之处。目前CNTs增强铝基复合材料制备技术研究的主要目标是使其在具有优异力学性能的同时,还具有良好的塑韧性、稳定性和产业化的潜力。

除了CNTs外,另一些高性能纳米材料如GR[17]、BNNTs[18]等也已被应用于铝基复合材料中,展现出了显著的增强效果。二维形态的GR在铝基复合材料中展现出很高的增强效率,仅0.3%(质量分数)就能将铝基复合材料的强度提高约100 MPa[17],这种增强效率甚至优于CNTs[9]。而BNNTs与CNTs的力学性能相近,与铝的界面反应产物主要是硬度高、化学性质稳定的AlN相和AlB2相[19],避免了不良界面产物Al4C3对材料性能的损害,因而得到了一些研究者的关注。但总体说来,这些纳米相增强铝基复合材料的研究还不成熟,如片层状的石墨烯向铝基体中引入较困难,目前只有片状粉末冶金[17]等少数几种方法,能够将少量石墨烯平整、完好地引入到铝基体中,起到较好的增强效果;BNNTs对铝基体的增强效果和CNTs相比还有较大的差距[18]。此外,大部分高性能纳米增强体的产业体系还远不如CNTs完备,较低的产能和较高的价格也制约了其研究和应用的进程。

总体来说,高性能纳米相增强铝基复合材料的研究正处于一个快速发展时期。一方面,各种增强体的铝基复合材料最优化的制备工艺、界面控制和增强机制正在受到深入的研究;另一方面,人们也正致力于以 CNTs增强为主的较为成熟的高性能纳米增强体铝基复合材料的宏量制备的研究,希望能够在工程实际中获得广泛的应用。

2.2铝基复合材料中的纳米尺寸效应

增强体和基体结构的纳米化都会为复合材料带来特殊的尺寸效应,给材料性能带来显著的影响,这引起了人们对于传统增强体纳米化、传统基体晶粒纳米化、超细晶化的研究兴趣。目前,许多研究者正致力于通过纳米增强体,超细晶(Ultrafine Grain, UFG)、纳米晶(Nano Grain, NG)基体的设计等对复合材料的变形行为、应力-应变分配、热稳定性等性质进行调控,以获得全面提高铝基复合材料性能的效果。

2.2.1增强体纳米化的尺寸效应

与传统的微米增强体相比,纳米增强体与基体中的位错、晶界、析出相等微结构的尺寸接近,能通过其相互作用产生很多在传统微米增强体中少见的新现象。

首先,在晶粒中的纳米弥散增强体既能够作为位错源产生位错,又能阻碍位错运动,储存位错,起到Orowan强化的作用,其高的比表面积为材料提供了高的位错容量,能同时提高铝基复合材料性能,特别是以UFG、NG为基体的复合材料的强度和韧性[20-21]。

其次,增强体在基体中造成的应变硬化区域大小与增强体的尺寸有关[22]。相同体积分数下,纳米增强体尺寸远小于传统增强体,造成的硬化区域小而分散,能够减小复合材料中的应力集中。

此外,纳米增强体通常在较高的温度下性质稳定,还能起到钉扎晶界、阻碍晶界迁移的作用,有益于复合材料的高温力学性能[23]、蠕变[24]、组织热稳定性[23, 25]等。

因此,除了2.1所述的高性能纳米材料增强体外,纳米尺度下的传统增强体,如纳米Al2O3、纳米SiC等也开始受到广泛的关注[23]。通过原位反应形成的纳米Al3Ti等金属间化合物增强体,因其优异的刚度、硬度和热稳定性,也成为研究的热点之一[26]。

2.2.2基体晶粒纳米化的尺寸效应

除了增强体纳米化外,基体晶粒的纳米化也是目前铝基复合材料的前沿研究内容之一。对于金属材料而言,当材料晶粒细化到亚微米、纳米尺寸时,晶界强化作用大大增强,材料可以获得很高的强度[27],将NG、UFG的铝作为基体与增强体复合,有望获得力学性能更为优异的复合材料。

然而,由于NG和UFG金属中位错的产生和储存能力相比常规尺寸晶粒明显下降,材料的塑韧性则会明显损失[27],增强体的引入会造成材料承载过程中严重的应力集中,导致局部失稳、裂纹形核扩展,也会损害材料的塑韧性[4]。因此,大部分情况下,NG、UFG基体与增强体的共同作用赋予复合材料高的强度,但塑韧性变得很差。目前,研究者们正通过一些特殊的结构设计来解决这个问题。Kai等[28]在B4C增强的UFG的铝基复合材料中引入存在于晶内的纳米弥散Al2O3,提高材料位错产生和储存能力,明显提高材料加工硬化能力,最终实现了材料强韧性的提高;加州大学戴维斯分校的Vogt等[29]在微米增强体周围引入UFG基体晶粒,将增强体造成的基体应变硬化区域局限在UFG内,限制由于应力集中造成的材料局部失稳。

3铝基复合材料的构型化设计

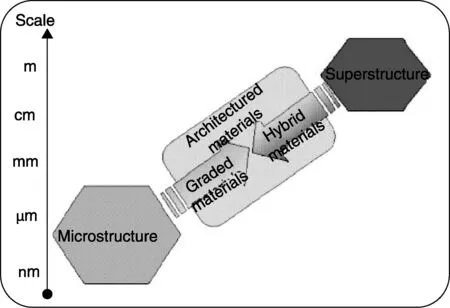

一般来说,在铝基复合材料的制备过程中往往要尽可能地追求增强体在基体中的均匀分散,以避免增强体聚集造成的材料缺陷、应力集中等现象对材料性能造成的损害。然而,对于大部分复合材料体系而言,增强体均匀分散并不是最优化的构型。相反,合理地控制复合材料各组分的空间分布,调控材料结构在空间上的不均匀性,更有机会使其整体性能最大化[30]。这种空间分布在尺度上既不同于材料构件的宏观结构,也不同于复合材料中的位错、晶界、界面等微观结构,而是在中间尺度上对材料结构的一种构筑,因而被称为材料的“构型(Architecture)”(图 1)[31]。

图1 材料构型的尺度[31]Fig.1 Length scales of materials’ architecture[31]

近年来,人们逐渐重视铝基复合材料中构型的作用,设计出了一系列具有特殊构型的复合材料,希望通过结构效应对材料性能进行调控。目前在铝基复合材料中已经报道的构型包括岛状[32],双峰、多峰分布[33-35],层状[36-40],多芯[41],网络[42-44]等多种复合构型。但总体说来,目前尚没有一种成熟、普遍的原则来指导不同铝基复合材料的构型设计,需要针对材料体系和性能目标进行独立的设计和研究。考虑到实际材料性能调控效果和制备上的易行性,在诸多构型中,双峰、多峰分布,层状和网络构型具有较高的实用性和发展潜力,因此受到了研究者们的广泛关注。

3.1双峰、多峰分布构型

传统的铝基复合材料中,增强体尺寸、基体晶粒尺寸等参数通常是以正态分布等单峰方式分布的,在不同尺寸下,增强体、基体晶粒的性质有很大的差异。双峰、多峰分布构型应用了尺寸匹配的思路,在复合材料中混杂不同尺寸的增强体或基体晶粒,结合其在不同尺寸下的性质,可以获得良好的增强效果[33]。

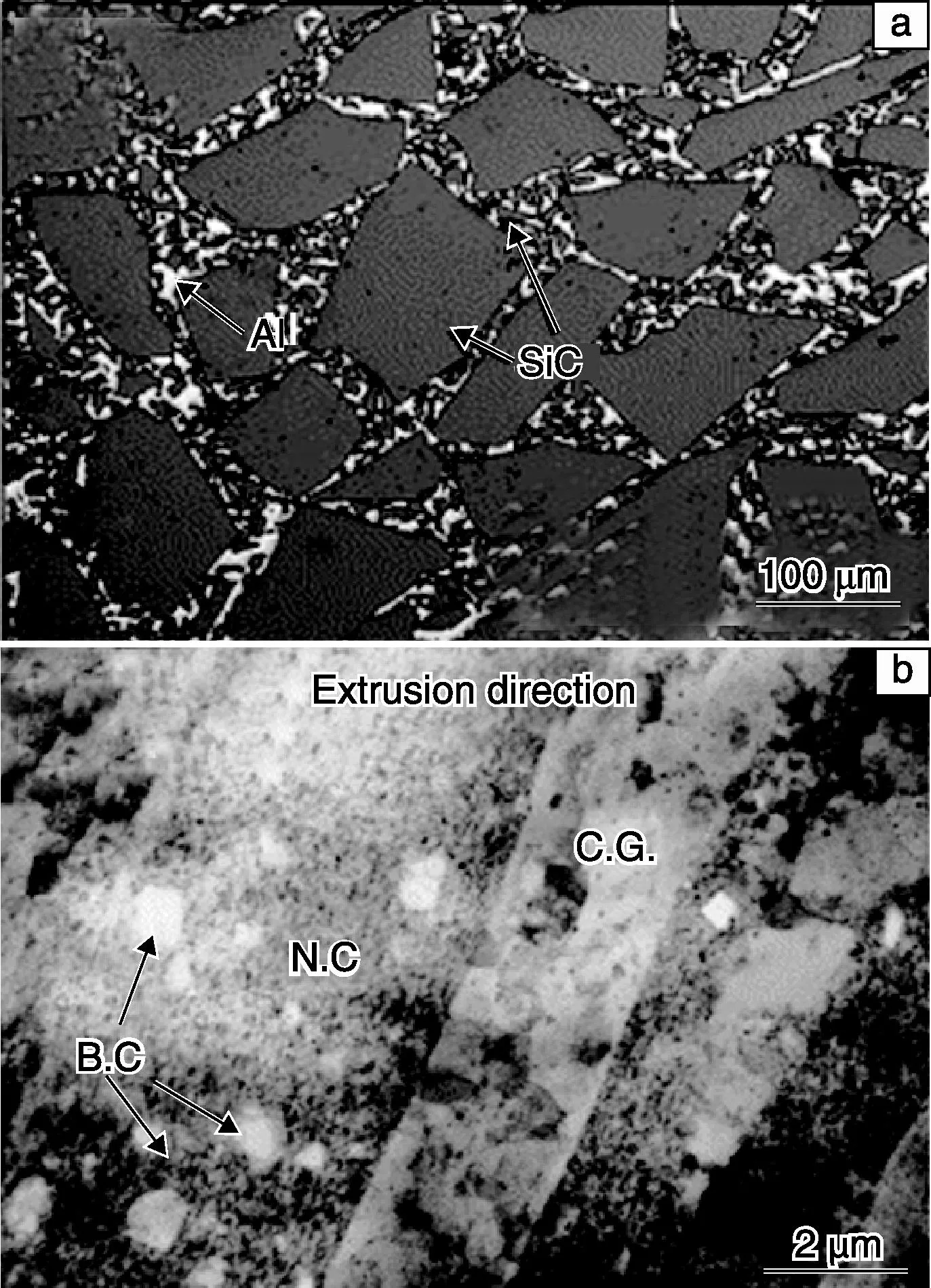

对于铝基复合材料的导热、热膨胀等功能特性而言,增强体的体积分数起到决定性的影响。尺寸单峰分布的增强体在空间中的最大体积分数有限,限制了材料性能的优化。Arpon等[34]通过将两种尺寸的SiC颗粒按比例匹配后复合到铝基体中(图2a),使制得的铝基复合材料中SiC的体积分数明显高于两种尺寸各自单峰分布的复合材料,具有更高的热导率、更低的热膨胀和电导率。

除了增强体尺寸外,铝基复合材料基体晶粒尺寸的双峰、多峰分布能匹配NG、UFG的高强度和粗晶粒的塑韧性,获得综合力学性能优异的复合材料[33]。加州大学戴维斯分校的Ye等[35]制得的晶粒双峰分布的B4C/5083铝合金复合材料(图2 b)在具有高达约1 058 MPa的抗压屈服强度的同时,还保持了约2.5%的断裂应变,这是由于在材料受载过程中,较软的粗晶所受载荷迅速传递到较硬的细晶和B4C中,使粗晶中所受载荷很少,不会先于细晶基体屈服,而材料的应变却能集中在粗晶中,为材料提供较好的塑韧性。

图2 SiC颗粒尺寸双峰分布的SiC颗粒/Al复合材料(a)[34] ,基体晶粒尺寸双峰分布的B4C颗粒/Al复合材料(b)[35]Fig.2 SiC particles/Al composites with a bimodal distribution of SiC particles sizes(a)[34] , B4C particles/Al composites with a bimodal distribution of matrix grain sizes(b)[35]

3.2层状构型

层状构型是目前铝基复合材料中发展较为成熟的一种构型。多相材料的层状构型最接近混合法则的假设,能够在沿着层方向上充分发挥不同层材料的性能,因而较早受到研究者的关注。通过箔板轧制或锻压[36]、多层薄膜制备[37]、累积叠轧[38]、冷冻铸造[39]、片状粉末冶金[9, 17, 40]等方法,可获得从纳米到宏观的不同尺度的层状铝基复合材料,这些层状构型不仅能充分发挥两相材料的性能,还为复合材料带来了一些特殊的结构效应。

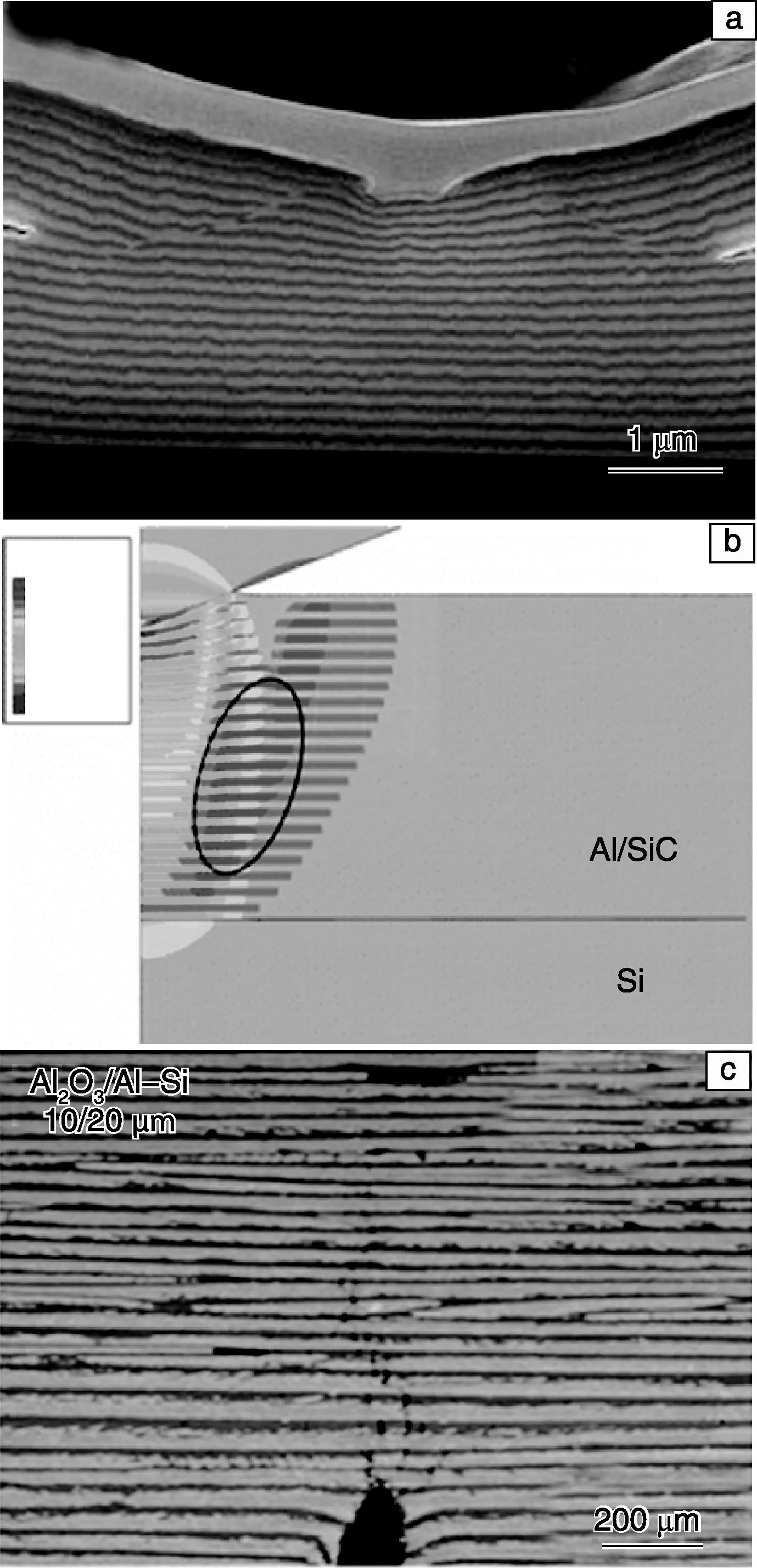

首先,不同层之间能通过变形的协调匹配实现材料综合性能的匹配。Chawla等[37]研究层厚为25~50 nm的SiC/Al纳米多层膜时发现,这种复合多层膜在受载过程中,能通过铝层的剪切变形来在层间传递载荷(图3a, b),使得载荷主要由硬质的SiC层承担,而应变却主要集中在铝层内,使得复合薄膜有很高的硬度的同时,还能具有良好的塑韧性。

然后,软而韧的层与硬而脆的层之间的交叠能够提高材料中裂纹传播过程的能量耗散,提高材料的韧性。加州大学伯克利分校的Launev等[39]在其制备的Al2O3/铝硅合金层状复合材料断裂过程中,发现了在Al2O3层的约束下,铝合金层中的裂纹桥接、偏转现象大大增加了裂纹路径(图3c),提高了材料的裂纹容量,其断裂韧性明显高于铝硅合金和Al2O3通过混合法则计算的理论值。

图3 SiC/Al多层薄膜受压痕测试时的SEM图像(a)[37] ,SiC/Al多层薄膜受压时应力分布的有限元模拟结果(b)[37]及Al2O3/铝硅合金层状复合材料的裂纹扩展路径(c)[39]Fig.3 SEM image of indentation of SiC/Al multilayers(a)[37] , the finite element simulation result of stress distribution of indentation of SiC/Al multilayers(b)[37], and the crack propagation path of a laminated Al2O3/Al-Si alloy composite(c)[39]

尽管层状构型在铝基复合材料中起到很好的强化效果,但层状块体材料的宏量制备仍是一个难题。上海交通大学[9, 17, 40]开发出一种“片状粉末冶金”方法制备纳米、亚微米尺度层厚的层状构型铝基复合材料。这种方法通过球磨球状铝粉获得纳米和亚微米厚度的片状铝粉,然后与纳米增强体复合,再通过后续的粉末致密化和变形加工过程,得到块体的纳米增强体-铝层状复合材料。这种方法能实现纳米Al2O3、CNTs、GR增强铝和铝合金等纳米、亚微米层状复合材料的块体制备,且有望实现大块材料的宏量制备,具有广阔的发展前景。

3.3网络构型

对于要求各向同性的复合材料而言,其某项性能在增强体呈空间网络连续分布时达到理论极值。例如,根据Hashin-Shtrikman模型,增强体呈空间网络连续分布时,各向同性复合材料弹性模量最大[45]。

早期的铝基复合材料中的网络构型一般将Al2O3[42]、SiC[43]等增强体的连续网络与铝基体复合,获得具有增强体和铝基体的双连续互穿结构。由于连续的增强体网络能够不经过界面传递而直接进行承载、热传导等行为,使连续网络构型的铝基复合材料具有优异的刚度、硬度和导热等性能。

然而,连续网络增强的铝基复合材料中连续的脆性增强体使材料的塑性非常差,材料加工十分困难。因此,增强体空间网络分布但非连续的铝基复合材料也逐渐受到人们的关注。

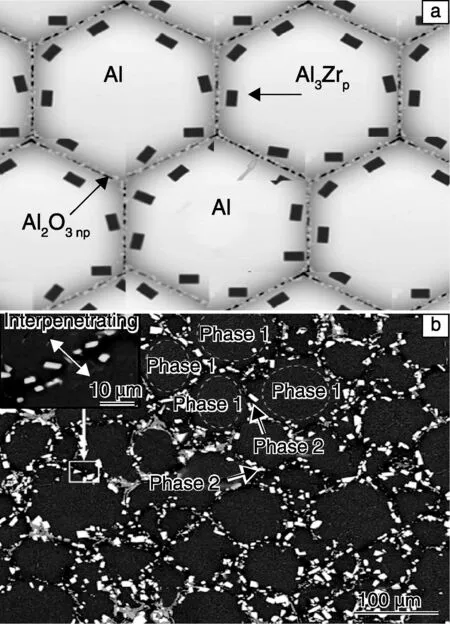

哈尔滨工业大学的Kaveendran等[44]在增强体网络分布的钛基复合材料[46]研究的基础上,通过在球形铝粉表面的原位反应制得了呈空间网络分布Al3Zr颗粒、Al2O3纳米颗粒增强的铝基复合材料(图4),相比通过球磨均匀分散增强体的复合材料,这种网络分布构型复合材料的模量提高了4.8%,强度提高了12.5%,而通过网络构型引导裂纹扩展路径,提高材料裂纹容量,使材料塑性的提高了76.9%,展现出了增强体非连续网络分布构型在铝基复合材料中的巨大发展潜力。

4铝基复合材料的先进制造技术

随着铝基复合材料的迅速发展,传统的铸造、浸渗、塑性成型、切削加工等方法已难以满足新型铝基复合材料制备和加工成型方面的要求。新型的粉末冶金技术、大塑性变形、增材制造等手段在铝基复合材料的制备、加工过程中具有很高的可控制性和独特的作用,受到先进铝基复合材料研究者们的广泛重视。

图4 网络构型Al3Zr颗粒、Al2O3纳米颗粒增强铝基复合材料的示意图(a)和SEM图像(b)[44]Fig.4 Schematic illustration (a) and SEM image (b) of network architected Al3Zr particles, Al2O3 nano particles reinforced Al matrix composite [44]

4.1新型粉末冶金技术

粉末冶金方法可在铝基体熔点以下的温度控制复合界面,从而避免微小增强体在熔体中的自然团聚以及由于增强体与熔体间的密度差异造成的增强体漂浮或沉降,组织均匀,同时使铝基复合材料具有比液相方法晶粒更细小的基体组织,因而在新型铝基复合材料中得到了十分重要的应用。粉末作为粉末冶金技术中的基本单元,对其的控制是各种新型粉末冶金技术的关键。

一些技术利用粉末的高比表面积和外部输入的能量所带来的反应活性,通过原位反应来引入弥散的纳米增强体,如使用雾化液滴与反应剂反应的反应喷射沉积[47]、通过高能球磨促使粉末和反应剂反应的机械化学反应[23]等。

还有一些粉末冶金技术通过球磨过程的高变形量起到分散增强体、控制粉末形貌、细化粉末晶粒的作用,如通过长时间高能球磨分散增强体的机械合金化[23]、低温球磨[48]等。

总体来说,大部分新型粉末冶金技术是基于实现新的铝基复合材料组分设计或结构设计而被开发出来的。例如,3.2中所述的片状粉末冶金[9, 17, 40]是一种典型的通过低能球磨对粉末形状进行精细控制、进而实现复合材料结构制备的方法。通过将球型粉末球磨得到的片状铝粉,既具有非常高的比表面积和平整的表面,为表面原位反应[14-16, 40]和表面分散[9, 11, 12]引入增强体提供充分的空间,又能够在粉末中形成片状的NG或UFG,并保留到块体材料中。根据在粉末固结过程中破坏或不破坏片型,还能分别形成纳米增强体弥散结构和层状构型。

4.2大塑性变形

在各种大塑性变形工艺中,材料的应变量很高,并常常伴随着强烈的压、弯、剪、扭变形,使得大塑性变形不仅能起到细化晶粒的作用,还能减少铝基复合材料中的缺陷,提高其致密度,同时提高增强体在基体中分布的均匀性。在铝基复合材料中,主要应用的大塑性变形方法可分为高能球磨[23]、低温球磨[48]、片状粉末冶金[9, 17, 40]等粉末大塑性变形方法和等通道转角挤压[49]、高压扭转[50]、累积叠轧[38]、搅拌摩擦[51]等块体大塑性变形方法。

粉末大塑性变形法都属于3.1中所述的新型粉末冶金技术,大多是通过对球磨过程的控制,通常是复合材料制备的第一步。由于粉末SPD方法在微观上对粉末进行加工,在晶粒细化、增强体分散等方面相比块体具有一定优势,但由于还必须有后续的粉末固结、致密化过程,需要解决晶粒长大、材料缺陷等较多的问题。

块体大塑性变形方法直接对块体进行大塑性变形加工,一般是复合材料制备的最后一步。使用块体SPD方法可以直接获得NG、UFG的铝基复合材料,促进增强体分散。例如,中国科学院沈阳材料科学国家实验室的Liu等[51]对机械混合后热压制得的CNT/Al复合材料进行多道次的搅拌摩擦加工,显著减少了材料中的孔隙等缺陷,均匀分散CNTs并将晶粒细化到超细晶尺寸,有效提高了材料的力学性能。

4.3增材制造

由于增强体硬度高、变形能力差,易导致基体在制备和变形加工过程中开裂,加工成型问题一直是铝基复合材料的难题。近年来,通过计算机控制,采用材料逐渐累加的方式直接制造材料的增材制造技术发展迅速。在铝基复合材料中,增材制造技术能够直接、精确、快速地控制构件成型,不仅避免了铝基复合材料塑性加工、切削加工困难的问题,还能节省物料、获得常规制造加工手段无法获得的精密结构,甚至能够制备传统方法难以复合在一起的材料体系。

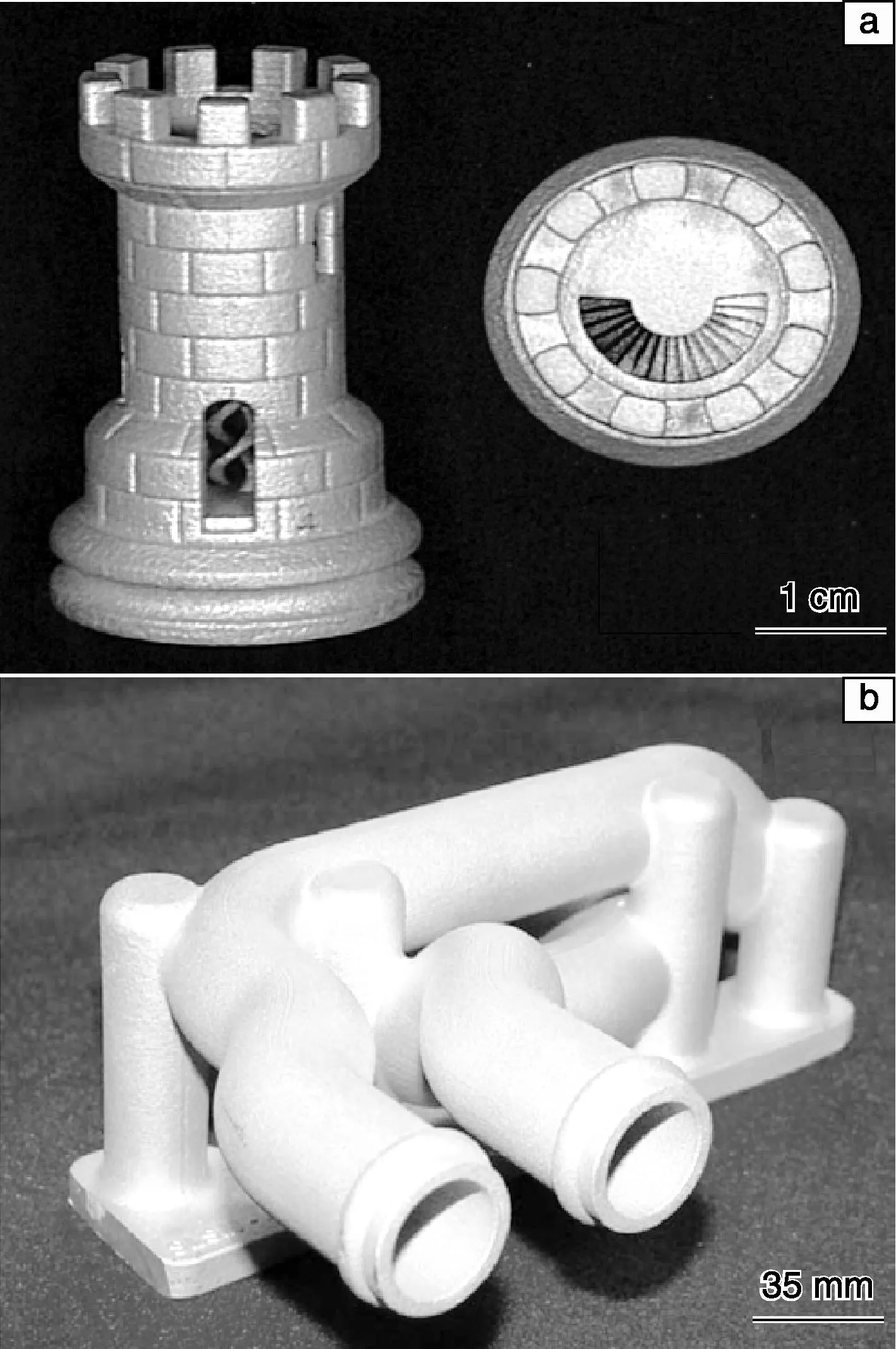

澳大利亚昆士兰大学的Sercombe等[52]使用选择性激光烧结的方法,将6061铝合金粉末直接烧结成具有复杂形状的疏松坯体,通过其与氮气的反应,在坯体中的孔隙表面形成AlN刚性骨架,然后再向坯体中浸渗铝合金,获得致密的复合材料构件(图5)。相比模铸、机械加工、粉末冶金等方法,这种方法成型快,可以制造结构更复杂的构件。

图5 选择性激光烧结技术制备的铝基复合材料构件[52]Fig.5 Aluminum matrix composites components produced by selected laser sintering[52]

英国拉夫堡大学的Kong等[53]通过超声固结的方法,通过铝合金箔和增强体纤维的逐层超声焊接,避免了复合材料的整体热加工、变形加工过程,成功制得了对温度非常敏感的形状记忆合金纤维、强度低且脆的光纤等无法用传统手段与铝复合的3003铝合金复合材料。

5结语

随着人们对铝基复合材料性能要求的不断提高,先进铝基复合材料的研究得到了迅速的发展。在铝基复合材料中,CNTs、GR、BNNTs等高性能纳米增强体的应用引起了人们广泛关注,而增强体和基体晶粒尺寸的纳米化带来的尺寸效应也为铝基复合材料综合性能提高提供了新的途径;通过铝基复合材料中间尺度上的构型设计优化材料性能,正越来越受到研究者的重视;为了实现新型铝基复合材料的制备和加工,人们正不断开发先进的新型制造技术。这些研究探索体现出当前铝基复合材料的几个重要发展趋势:

(1)应用更高性能的增强体以获得更好的增强效率和增强效果;

(2)重视复合材料中的尺寸效应和结构效应,通过对铝基复合材料增强体、基体的尺寸和构型的控制,达到全面提高铝基复合材料综合性能的目标;

(3)根据不同的复合体系和复合构型设计先进的制备技术,实现新型复合材料的制备和加工的精密控制。

总之,近年来在先进铝基复合材料的复合思想、复合原理和技术方面产生了很多新的研究进展。随着研究进一步的发展,具有更优异综合性能的铝基复合材料将广泛应用于现代社会的各个领域。

参考文献References

[1]Zhang Guoding(张国定),Zhao Changding(赵昌定).MetalMatrixComposite(金属基复合材料)[M]. Shanghai:Shanghai Jiao Tong University Press,1996.

[2]Zhang Di(张 荻),Zhang Guoding(张国定),Li Zhiqiang(李志强). 金属基复合材料的现状与发展趋势[J].MaterialsChina(中国材料进展),2010, 29(4):1-7.

[3]Surappa M K. Aluminium Matrix Composites: Challenges and Opportunities[J].Sadhana, 2003, 28(1-2): 319-334.

[4]Qin Shuyi(秦蜀懿), Zhang Guoding(张国定). 改善颗粒增强金属基复合材料塑性和韧性的途径与机制[J].ChineseJournalofNonferrousMetals(中国有色金属学报), 2000, 10(5): 621-629.

[5]Zhang Guoding(张国定). 金属基复合材料界面问题[J].ChineseJournalofMaterialsResearch(材料研究学报), 1997, 11(6): 649-657.

[6]Han W, Ista L K, Gupta G,etal. Handbook of Nanomaterials Properties: Siliceous Nanobiomaterials[M]//HandbookofNanomaterialsProperties.SpringerBerlinHeidelberg, 2014: 963-993.

[7]Bakshi S R, Agarwal A. An Analysis of the Factors Affecting Strengthening in Carbon Nanotube Reinforced Aluminum Composites[J].Carbon, 2011, 49(2): 533-544.

[8]Bakshi S R, Lahiri D, Agarwal A. Carbon Nanotube Reinforced Metal Matrix Composites: a Review[J].InternationalMaterialsReviews, 2010, 55(1): 41-64.

[9]Jiang L, Li Z, Fan G,etal. The Use of Flake Powder Metallurgy to Produce Carbon Nanotube (CNT)/Aluminum Composites with a Homogeneous CNT Distribution[J].Carbon, 2012, 50(5): 1 993-1 998.

[10]Wang L, Choi H, Myoung J M,etal. Mechanical Alloying of Multi-Walled Carbon Nanotubes and Aluminium Powders for the Preparation of Carbon/Metal Composites[J].Carbon, 2009, 47(15): 3 427-3 433.

[11]Jiang L, Fan G, Li Z,etal. An Approach to the Uniform Dispersion of a High Volume Fraction of Carbon Nanotubes in Aluminum Powder[J].Carbon, 2011, 49(6): 1 965-1 971.

[12]Jiang L, Li Z, Fan G,etal. Strong and Ductile Carbon Nanotube/Aluminum Bulk Nanolaminated Composites with Two-Dimensional Alignment of Carbon Nanotubes[J].ScriptaMaterialia, 2012, 66(6): 331-334.

[13]He C, Zhao N, Shi C,etal. An Approach to Obtaining Homogeneously Dispersed Carbon Nanotubes in Al Powders for Preparing Reinforced Al-Matrix Composites[J].AdvancedMaterials, 2007, 19(8): 1 128-1 132.

[14]Cao L, Li Z, Fan G,etal. The Growth of Carbon Nanotubes in Aluminum Powders by the Catalytic Pyrolysis of Polyethylene Glycol[J].Carbon, 2012, 50(3): 1 057-1 062.

[15]Tang J, Fan G, Li Z,etal. Synthesis of Carbon Nanotube/Aluminium Composite Powders by Polymer Pyrolysis Chemical Vapor Deposition[J].Carbon, 2013, 55: 202-208.

[16]Xu Run(徐润), Li Xinda(李忻达), Li Zhiqiang(李志强),etal. 聚合物热解法制备碳纳米管/铝复合粉末及其反应动力学研究[J].JInorgMater(无机材料学报), 2014, 29(7): 687-694.

[17]Wang J, Li Z, Fan G,etal. Reinforcement with Graphene Nanosheets in Aluminum Matrix Composites[J].ScriptaMaterialia, 2012, 66(8): 594-597.

[18]Yamaguchi M, Pakdel A, Zhi C,etal. Utilization of Multiwalled Boron Nitride Nanotubes for the Reinforcement of Lightweight Aluminum Ribbons[J].NanoscaleResearchLetters, 2013, 8(1): 1-6.

[19]Lahiri D, Singh V, Li L H,etal. Insight into Reactions and Interface between Boron Nitride Nanotube and Aluminum[J].JournalofMaterialsResearch, 2012, 27(21): 2 760-2 770.

[20]Zhao Y H, Liao X Z, Cheng S,etal. Simultaneously Increasing the Ductility and Strength of Nanostructured Alloys[J].AdvancedMaterials, 2006, 18(17): 2 280-2 283.

[21]Hu C M, Lai C M, Du X H,etal. Enhanced Tensile Plasticity in Ultrafine-Grained Metallic Composite Fabricated by Friction Stir Process[J].ScriptaMaterialia, 2008, 59(11): 1 163-1 166.

[22]Suh Y S, Joshi S P, Ramesh K T. An Enhanced Continuum Model for Size-Dependent Strengthening and Failure of Particle-Reinforced Composites[J].ActaMaterialia, 2009, 57(19): 5 848-5 861.

[23]Suryanarayana C, Al-Aqeeli N. Mechanically Alloyed Nanocomposites[J].ProgressinMaterialsScience, 2013, 58(4): 383-502.

[24]Peng L M, Zhu S J. Creep of Metal Matrix Composites Reinforced by Combining Nano-Sized Dispersoids with Micro-Sized Ceramic Particulates or Whiskers (Review)[J].InternationalJournalofMaterialsandProductTechnology, 2003, 18(1): 215-254.

[25]Sakai T, Belyakov A, Kaibyshev R,etal. Dynamic and Post-Dynamic Recrystallization under Hot, Cold and Severe Plastic Deformation Conditions[J].ProgressinMaterialsScience, 2014, 60: 130-207.

[26]Nayak S S, Pabi S K, Murty B S. Al-(L12) Al3Ti Nanocomposites Prepared by Mechanical Alloying: Synthesis and Mechanical Properties[J].JournalofAlloysandCompounds, 2010, 492(1): 128-133.

[27]Meyers M A, Mishra A, Benson D J. Mechanical Properties of Nanocrystalline Materials[J].ProgressinMaterialsScience, 2006, 51(4): 427-556.

[28]Kai X, Li Z, Fan G,etal. Strong and Ductile Particulate Reinforced Ultrafine-Grained Metallic Composites Fabricated by Flake Powder Metallurgy[J].ScriptaMaterialia, 2013, 68(8): 555-558.

[29]Vogt R, Zhang Z, Li Y,etal. The Absence of Thermal Expansion Mismatch Strengthening in Nanostructured Metal-Matrix Composites[J].ScriptaMaterialia, 2009, 61(11): 1 052-1 055.

[30]Ashby M. Designing Architectured Materials[J].ScriptaMaterialia, 2013, 68(1): 4-7.

[31]Brechet Y, Embury J D. Architectured Materials: Expanding Materials Space[J].ScriptaMaterialia, 2013, 68(1): 1-3.

[32]Pandey A B, Majumdar B S, Miracle D B. Effect of Aluminum Particles on the Fracture Toughness of a 7093/SiC/15p Composite[J].MaterialsScienceandEngineering:A, 1999, 259(2): 296-307.

[33]Jiang L, Ma K, Yang H,etal. The Microstructural Design of Trimodal Aluminum Composites[J].JOM, 2014, 66(6): 898-908.

[34]Arpon R, Molina J M, Saravanan R A,etal. Thermal Expansion Behaviour of Aluminium/SiC Composites with Bimodal Particle Distributions[J].ActaMaterialia, 2003, 51(11): 3 145-3 156.

[35]Ye J, Han B Q, Lee Z,etal. A Tri-Modal Aluminum Based Composite with Super-High Strength[J].ScriptaMaterialia, 2005, 53(5): 481-486.

[36]Wadsworth J, Lesuer D R. Ancient and Modern Laminated Composites—from the Great Pyramid of Gizeh to Y2K[J].MaterialsCharacterization, 2000, 45(4): 289-313.

[37]Chawla N, Singh D R P, Shen Y L,etal. Indentation Mechanics and Fracture Behavior of Metal Ceramic Nanolaminate Composites[J].JournalofMaterialsScience, 2008, 43(13): 4 383-4 390.

[38]Yang D, Cizek P, Hodgson P,etal. Ultrafine Equiaxed-Grain Ti/Al Composite Produced by Accumulative Roll Bonding[J].ScriptaMaterialia, 2010, 62(5): 321-324.

[39]Launey M E, Munch E, Alsem D H,etal. A Novel Biomimetic Approach to the Design of High-Performance Ceramic-Metal Composites[J].JournalofTheRoyalSocietyInterface, 2010, 7(46): 741-753.

[40]Jiang L, Li Z, Fan G,etal. A Flake Powder Metallurgy Approach to Al2O3/Al Biomimetic Nanolaminated Composites with Enhanced Ductility[J].ScriptaMaterialia, 2011, 65(5): 412-415.

[41]Liu C, Qin S, Zhang G,etal. Micromechanical Properties of High Fracture Performance SiCp-6061Al/6061Al Composite[J].MaterialsScienceandEngineering:A, 2002, 332(1): 203-209.

[42]Moon R J, Tilbrook M, Hoffman M,etal. Al-Al2O3Composites with Interpenetrating Network Structures: Composite Modulus Estimation[J].JournaloftheAmericanCeramicSociety, 2005, 88(3): 666-674.

[43]Chen J, Hao C, Zhang J. Fabrication of 3D-SiC Network Reinforced Aluminum-Matrix Composites by Pressureless Infiltration[J].MaterialsLetters, 2006, 60(20): 2 489-2 492.

[44]Kaveendran B, Wang G S, Huang L J,etal. In Situ (Al3Zr+ Al2O3np)/2024Al Metal Matrix Composite with Novel Reinforcement Distributions Fabricated by Reaction Hot Pressing[J].JournalofAlloysandCompounds, 2013, 581(Complete): 16-22.

[45]Hashin Z, Shtrikman S. A Variational Approach to the Theory of the Elastic Behaviour of Multiphase Materials[J].JournaloftheMechanicsandPhysicsofSolids, 1963, 11(2): 127-140.

[46]Huang L J, Geng L, Li A B,etal. In Situ TiBw/Ti-6Al-4V Composites with Novel Reinforcement Architecture Fabricated by Reaction Hot Pressing[J].ScriptaMaterialia, 2009, 60(11): 996-999.

[47]Kang Shaofu(康少付). 反应喷射成形颗粒增强金属基复合材料研究进展[J].HotWorkingTechnology(热加工工艺), 2013, 42(20): 14-18.

[48]Witkin D B, Lavernia E J. Synthesis and Mechanical Behavior of Nanostructured Materials via Cryomilling[J].ProgressinMaterialsScience, 2006, 51(1): 1-60.

[49]Ramu G, Bauri R. Effect of Equal Channel Angular Pressing (ECAP) on Microstructure and Properties of Al-SiCp Composites[J].Materials&Design, 2009, 30(9): 3 554-3 559.

[50]Tokunaga T, Kaneko K, Horita Z. Production of Aluminum-Matrix Carbon Nanotube Composite Using High Pressure Torsion[J].MaterialsScienceandEngineering:A, 2008, 490(1): 300-304.

[51]Liu Z Y, Xiao B L, Wang W G,etal. Singly Dispersed Carbon Nanotube/Aluminum Composites Fabricated by Powder Metallurgy Combined with Friction Stir Processing[J].Carbon, 2012, 50(5): 1 843-1 852.

[52]Sercombe T B, Schaffer G B. Rapid Manufacturing of Aluminum Components[J].Science, 2003, 301(5 637): 1 225-1 227.

[53]Kong C Y, Soar R C. Fabrication of Metal-Matrix Composites and Adaptive Composites Using Ultrasonic Consolidation Process[J].MaterialsScienceandEngineering:A, 2005, 412(1): 12-18.

(编辑盖少飞)

Progress of Advanced Aluminum Matrix Composites Research

ZENG Xinghua, XU Run, TAN Zhanqiu, FAN Genlian, LI Zhiqiang, ZHANG Di

(State Key Laboratory of Metal Matrix Composite, Shanghai Jiao Tong University, Shanghai 200240, China)

Abstract:This paper reviewed several recent progresses of advanced aluminum matrix composites in the nano reinforcement, nanocrystallization of matrix, architecture design and advanced manufacturing technologies. High-performance nano reinforcements could provide high enhancement efficiency, while the nanocrystallization of the matrices could introduce a serial of nano size effects; the architecture designs (e.g. bimodal or multimodal distributions, laminated or network architectures) provided new routes for property optimization of the aluminum matrix composites; and the advanced manufacturing technologies (e.g. advanced powder metallurgy, severe plastic deformation and additive manufacturing) provided techniques for the preparation and processing of advanced aluminum matrix composites. It can be expected that the application of nano reinforcements with better properties, structural effects at different scales and new manufacturing technologies would be the hotspots in the future research.

Key words:aluminum matrix composites; nanoreinforcement and nanocrystallization; composite architecture; advanced manufacturing technologies

中图分类号:TG 45.4

文献标识码:A

文章编号:1674-3962(2015)06-0417-08

DOI:10.7502/j.issn.1674-3962.2015.06.01

通讯作者:李志强,男,1973年生,教授,博士生导师,Email:lizhq@sjtu.edu.cn

基金项目:国家自然科学基金资助项目(51131004,51071100,51001071,51401123); 科技部973计划项目(2012CB619600);国家863计划项目(2012AA030311)

收稿日期:2014-12-01