某型自润滑杆端关节轴承仿真分析

摘要:为分析某型自润滑杆端关节轴承的结构、制造工艺和疲劳寿命是否满足使用要求,基于Abaqus软件建立该轴承的有限元模型,通过对产品动态加载和轴承-杆端体过盈装配进行仿真分析和试验验证轴承结构的科学性,通过对外圈挤压和车削过程进行工艺优化仿真提高轴承的密合度,通过对轴承铆压固定和轴向推出过程进行仿真确保铆压固定性能满足要求。基于杆端体S-N曲线,计算轴承疲劳寿命,并通过磨损仿真获得轴承25 000次摆动的磨损量,结果认为该轴承满足设计要求。仿真结果与试验结果吻合,证明仿真方法和结果可靠。

关键词:杆端关节轴承;自润滑;动态加载;过盈装配;疲劳寿命

中图分类号:TH133.33;TB115.1

文献标志码:B

文章编号:1006-0871(2021)03-0061-06

DOI:10.13340/j.cae.2021.03.011

Abstract:To analyze whether the structure, manufacturing process and fatigue life of a self-lubricating rod end spherical plain bearing meet the service requirements, the finite element model of the bearing is established based on Abaqus software. The accuracy of bearing structure is verified by the simulation analysis and test of product dynamic loading and bearing rod end interference fitting. The tightness of the bearing is improved by the manufacturing process optimization simulation of extrusion and turning process of outer ring. The riveting and fixing performance is ensured to meet the requirements by the simulation of the bearing riveting and axial pushing out process. Based on the S-N curve of rod end body, the bearing fatigue life is computed, and the wear of the bearing for 25 000 movements is obtained by the wear simulation. The results show that the bearing meets the design requirements. The simulation results are consistent with the test results, which proves the reliability of the simulation method and results.

Key words:rod end spherical plain bearing;self-lubricating;dynamic loading;interference fitting;fatigue life

0 引 言

桿端关节轴承是一种安装于推拉杆两端的球面滑动轴承,其3个方向的转动自由度不受约束,可避免连接件之间产生弯曲应力。该轴承主要承受拉载荷和压载荷,被广泛应用于航空航天、工程机械和铁路机车等领域的操纵和动力传递系统中。[1-2]杆端关节轴承一般包括杆端体和关节轴承2个部件,其中杆端体的主要失效模式为疲劳断裂,轴承的主要失效模式为磨损。[3-5]

应用仿真方法对关节轴承的关键结构和工艺进行分析,可有效缩短研发周期、节约研发费用。霍亚军[6]对向心关节轴承的磨损寿命进行仿真。陈清伟[7]对关节轴承外圈挤压工艺进行仿真,预测关节轴承密合度。牛荣军等[8]分析自润滑杆端关节轴承压装对启动摩擦力矩的影响。但是,现有文献缺乏对挤压-车削回弹、内圈转动对应力影响和杆端体应力计算等问题的分析。

某型杆端关节轴承承受交变拉载荷,受载频率高,外界环境恶劣,寿命要求长。本文对该型杆端关节轴承的结构、工艺和寿命3方面进行仿真分析,并通过试验验证仿真结果的准确性,对同类型产品及其他机械零部件产品开发具有参考意义。

1 产品设计与仿真

1.1 产品设计

根据产品安装、使用和维护要求,选用SA DEM1T型钢制PTFE自润滑衬垫杆端关节轴承为研究对象,其结构包括杆端体和关节轴承2个部分,见图1。

关节轴承由3个零件组成,内圈、外圈和自润滑衬垫,其中自润滑衬垫粘贴在外圈内球面上,内圈外球面与自润滑衬垫内表面滑动接触。内圈与自润滑衬垫滑动接触,需要较高硬度,以避免发生磨损。外圈采用整体成型工艺,因此较低硬度有利于挤压成型。结合防锈要求,关节轴承内圈选用PH13-8Mo材料,硬度≥43 HRC,外圈选用17-4PH材料,硬度为28~37 HRC。根据载荷大小、内圈摆动速度确定使用PTFE自润滑衬垫,其具有良好的减摩和耐磨性,摩擦因数为0.04。

杆端体一端是套圈结构,用于安装关节轴承,另一端为外螺纹结构,用于与杆件连接,中间部分是过渡结构。杆端体材料选用17-4PH,硬度为28~37 HRC,固溶处理。根据杆件尺寸,螺纹设计为MJ20×1.5。

文献[9]应用仿真方法对带端沟关节轴承结构进行分析,认为内圈外球径、端沟位置是影响该类型轴承轴向承载能力的重要参数。文献[10]研究杆端体各结构参数对应力和质量的影响,并进行一系列仿真分析。基于这2个文献的仿真方法和结论,结合本文自润滑端关节轴承实际使用工况,设计关节轴承和杆端体尺寸,见图2。

1.2 动态加载仿真

在杆端关节轴承动态工作过程中,内圈相对外圈在3个方向旋转,分别称为周向转动、横向摆动和纵向摆动,见图3。

内圈转动时,内圈与衬垫的摩擦阻力影响杆端体的应力分布。为分析产品动态工作时的应力情况,建立该产品加载仿真模型,选用六面体单元C3D8R进行网格划分,网格总数量为54 682个。在接触部位建立接触对,设置法向接触为硬接触,切向接触设置摩擦因数:钢与钢之间的摩擦因数为 0.15,钢与PTFE衬垫之间的摩擦因数为0.04。芯轴两端固定约束,杆端体下端面施加载荷。设置2个载荷步:载荷步1为施加30 kN拉载荷;载荷步2为保持拉载荷不变,内圈转动。

仿真结果见图4。以内圈静止加载时的应力为标准,内圈沿3个方向转动对杆端体应力的影响见表3,其中纵向摆动应力增幅较大(达15.7%),结构强度的安全系数均大于1.5,满足要求。

1.3 不同过盈量仿真

根据GB/T 304.3—2002《关节轴承 配合》,在选择关节轴承外圈与杆端体套圈孔的配合关系时,应保证在使用过程中两者之间不出现相对滑动和松动,因此轴承外圈与杆端体套圈选择过盈配合。过盈配合会压缩轴承外圈,撑大杆端体套圈,使得轴承启动力矩和杆端体应力发生变化,因此需要对过盈装配进行合理设计。过盈装配仿真模型见图4,设置3个载荷步:载荷步1为轴承与杆端体过盈接触;载荷步2为杆端体端面施加30 kN拉载荷;载荷步3为内圈绕轴线转动。过盈装配仿真结果见图5。

由图5c可知,随着过盈量不断增大,在30 kN加载条件下杆端体最大应力先减小后增大,在过盈量为0.020 mm时应力最小,为288.9 MPa。杆端体套圈應力由2个部分组成:一部分是过盈装配时产生的应力,称为装配应力;另外一部分是外载荷下杆端体套圈变形应力,称为加载应力。过盈量较小时,装配应力较小,适当过盈增加加载变形刚度,加载应力减小,总应力减小。但是,随着过盈量进一步增大,过盈产生的应力明显增大,总应力增大。过盈装配对启动力矩的影响近似线性变化,为满足产品启动力矩小于2.5 N·m的要求,过盈量应小于0.025 mm。因此,设计过盈量为0.020 mm,实际测量启动力矩为2 N·m。

2 工艺仿真与验证

2.1 轴承外圈成型仿真

关节轴承外圈采用整体成型,成型原理见图6a。根据外圈结构尺寸确定坯料尺寸,坯料厚度较大,为减少挤压载荷、提高模具寿命,外圈挤压成型采用二次挤压成型,一模挤压使得外圈坯料产生初步变形,二模挤压使外圈坯料进一步变形,且保证变形后外圈内腔面与内圈球面良好配合,即轴承密合度≤0.076 mm的要求。应用仿真技术对模具型腔尺寸和外圈毛坯尺寸进行优化,可高效完成模具和外圈毛坯设计。挤压模具和挤压仿真模型见图6b。仿真模型采用轴对称模型,模具简化为解析刚体结构。设置2个载荷步:载荷步1为一模挤压;载荷步2为二模挤压。模具和外圈毛坯接触设置为有限滑移接触,法向为硬接触,切向摩擦因数为0.13。外圈挤压成型后,还需要对外径和端面进行车削加工。车削加工去除材料,应力重新分布,车削载荷也影响零件变形。因此,在挤压仿真结果的基础上,对外圈材料车削去除过程进行仿真,结果见图7。

沿轴心自下向上,取5个测量点测量内、外圈球面的法向间距,最大间距差值即为轴承密合度。分别对模具优化前、后仿真结果进行间距测量,对优化后实物进行工业CT测量,结果见图8。经过优化设计,密合度明显降低,且优化仿真结果与实物测量结果吻合,密合度满足要求。

2.2 轴承铆压固定仿真

胡忠会等[11]分析不同轴承安装方式,认为通过轴承外圈铆压安装不会破坏安装孔,便于轴承更换。铆压安装先将轴承压入杆端体套圈,再采用铆压工具将轴承两端沟槽外侧材料向外折压。

分别建立单边轴承鉚压固定仿真模型和铆压后轴向加载模型,见图9。在铆压模型中,固定基座和外圈的下端面,用模具铆压轴承外圈上端面。在轴向加载模型中,采用加载套在轴承外圈端面施加轴向载荷,直至将轴承推出,通过轴向推出力检验铆压固定性能。2个模型中的外圈材料均设置为弹塑性模型,外圈与座孔的接触均设置为有限滑移接触,法向为硬接触,切向摩擦因数为0.15。

铆压固定和轴向加载仿真结果见图10。铆压时,铆压工具挤压外圈端沟槽,外侧材料向外弯曲塑性变形,与安装基座贴合良好。在铆压后轴向加载仿真中,随着轴向推出力不断增大,外压材料逐渐反向变形,轴承开始发生轴向移动。

提取轴向推出过程所施加的轴向力(见图10c),最大轴向力为31.2 kN,即该铆压结构可承受的最大轴向载荷为31.2 kN,该铆压固定性能远大于12.0 kN轴向载荷下轴承不被推出的要求。对铆压性能进行物理试验,轴向推出载荷试验曲线与仿真曲线高度吻合,其中试验曲线最大值为32.0 kN,比仿真值大2.5%,验证仿真的准确性。

3 寿命计算、仿真与验证

该型号杆端关节轴承主要承受交变拉载荷,内圈相对杆端体纵向摆动,其寿命包括自润滑衬垫的磨损寿命和杆端体疲劳断裂寿命。

由过盈装配仿真结果(图5)可知,在30 kN载荷、内圈纵向摆动过程中,杆端体套圈最大应力为370.3 MPa,杆端体材料17-4PH疲劳试验数据[12]见图11。结构尺寸、锻造、热处理以及机加工等对产品疲劳寿命的影响参考同类型产品,产品使用过程中疲劳薄弱点的应力变化为脉动循环,根据Goodman平均应力修正公式计算可得σ-1=231.4 MPa。结合杆端体S-N曲线,可得杆端体疲劳寿命为254万次。

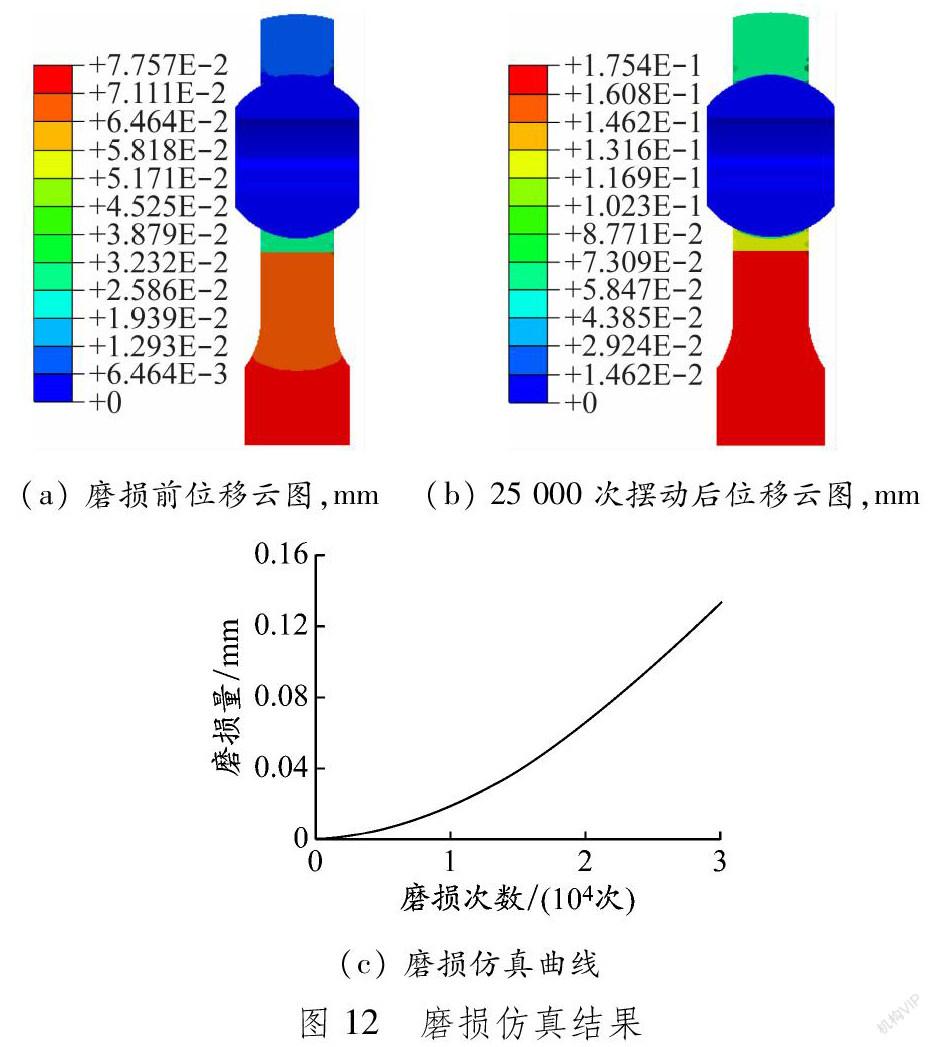

根据技术要求,在30 kN径向载荷下,内圈绕外圈轴线摆动幅度为25°,摆动频率为12 次/min,摆动25 000次时磨损量应小于0.110 mm。利用Abaqus中的Umeshmotion二次开发建立衬垫磨损仿真模型,设置2个分析步聚:步聚1为施加30 kN拉载荷;步聚2计算磨损量。磨损仿真结果见图12。根据磨损曲线,该型产品在25 000次摆动后磨损量为0.098 mm,小于0.110 mm。实际产品25 000次摆动磨损试验平均磨损量为0.083 mm,也小于0.110 mm,验证仿真的准确性。

4 结 论

对某型号杆端关节轴承进行结构仿真、工艺仿真和寿命计算,得到以下结论。

(1)对产品进行结构设计和动态仿真分析,内圈纵向摆动时,杆端体最大应力为370.3 MPa,相比静载荷应力增大15.7%。

(2)对关节轴承与杆端体的不同过盈量进行仿真分析,获得过盈量对启动力矩和杆端体应力的影响曲线。根据产品要求,确定最大过盈量为0.025 mm。

(3)对关节轴承外圈挤压-车削成型进行仿真,对外圈坯料和挤压模具结构进行优化,使得内、外圈密合度满足要求。经工业CT检测,仿真结果与实际结果吻合。

(4)对轴承铆压固定和轴向推出过程进行仿真分析,最大轴向承载力为31.2 kN,满足产品轴向极限承载12 kN的要求。试验轴向力为32.0 kN,验证仿真结果的准确性。

(5)对产品疲劳寿命进行计算,30 kN脉动拉载荷下轴承疲劳寿命约为254万次。对衬垫磨损寿命进行仿真分析,25 000次摆动仿真磨损量为0.095 mm,试验磨损量为0.083 mm,仿真结果与试验结果吻合,且均满足产品性能要求。

参考文献:

[1] 苏高峰, 薄玉成, 孔静静, 等. 杆端向心关节轴承动应力下疲劳寿命分析研究[J]. 机械设计, 2013, 30(3):89-92.

[2] 李旭平, 蓝国水. 新型高速杆端关节轴承的寿命设计与试验研究[J]. 丽水学院学报, 2011, 33(5):49-51. DOI:10.3969/j.issn.1008-6749.2011.05.013.

[3] 袁兆静, 刘红宇, 邵玉佳, 等. 杆端关节轴承杆端体的疲劳断裂机制[J]. 机械工程材料, 2018, 42(12):13-17. DOI:10.11973/jxgccl

201812003.

[4] 曾坤, 张韶佳, 陈昕, 等. 杆端关节轴承失效分析[J]. 失效分析与预防, 2018, 13(5):318-323. DOI:10.3969/j.issn.1673-6214.2018.05.010.

[5] 艾剑波, 黄文俊, 李满福, 等. 直11型机尾桨变距拉杆故障分析与处理[J]. 直升机技术, 2009(3):68-71. DOI:10.3969/j.issn.1673-1220.2009.03.014.

[6] 霍亚军. 向心关节轴承摩擦磨损性能仿真及试验分析[D]. 上海:上海交通大学, 2015.

[7] 陈清伟. 基于Abaqus的关节轴承冷挤压仿真参数优化[J]. 轴承, 2017(10):25-27. DOI:10.19533/j.issn1000-3762.2017.10.007.

[8] 牛荣军, 张建虎, 戴明钟, 等. 自润滑杆端关节轴承压装对启动摩擦力矩的影响分析[J]. 轴承, 2019(4):47-51. DOI:10.19533/j.issn1000-3762.2019.04.012.

[9] 王启瑞. 基于Abaqus的GE17自润滑关节轴承结构分析与改进[J]. 计算机辅助工程, 2017, 26(4):51-56. DOI:10.13340/j.cae.2017.04.009.

[10] 王启瑞. 基于有限元的杆端关节轴承结构优化[J]. 计算机辅助工程, 2020, 29(3):69-73. DOI:10.13340/j.cae.2020.03.013.

[11] 胡忠会, 刘国光. 关节轴承的安装与固定[J]. 航空标准化与质量, 2013(2):45-48.

[12] 霍金东, 由小川. 基于能量法的17-4PH钢材疲劳特性研究[C]// 北京力学会第21届学术年会暨北京振动工程学会第22届学术年会. 北京:北京力学会, 2015.

(编辑 武晓英)