双台肩钻杆内螺纹接头纵向开裂原因分析

王勇,高连新,袁鹏斌

(1.华东理工大学机械与动力工程学院,上海200237;2.上海海隆石油管材研究所,上海 200949)

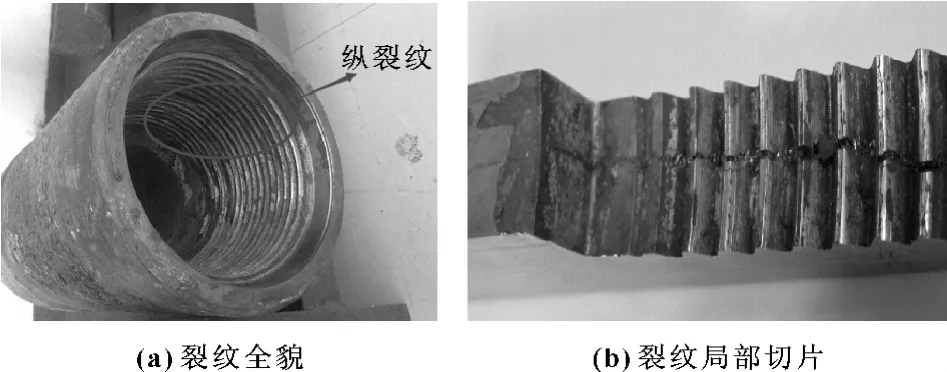

2013年11月,长庆油田某钻井队使用φ139.7 mm×9.17 mm G105双台肩钻杆钻探一口定向水平井,开钻41天钻至井深4 800 m时发现钻杆母接头有开裂现象,随后完钻对所使用过的521根钻杆全面检验,发现共有6只钻杆母接头发生纵向开裂。该井造斜点在4 205 m,设计井深5 238 m,最大钻压32×104N(静压),最大水平段提拉力260×104N,通常工作转速为120 r/min,最高转速为150 r/min。井眼轨迹不详,平均钻速超过5 m/h。失效的内螺纹接头裂纹照片见图1。

图1 接头纵向裂纹照片

1 宏观分析

从图1可以看出:沿接头纵向存在一条穿透性裂纹,长约107 mm,裂纹走向大体与接头内表面垂直,裂纹方向为纵向。从接头外壁观察,裂纹长度较短;而从内壁观察,裂纹长度较长。从接头螺纹的齿面垂直观察,副台肩及靠近副台肩的第1—9牙螺纹裂纹较宽,距离副台肩越远,裂纹越窄,在内螺纹的端面(主台肩)上,并没有发现肉眼可见的裂纹存在。总的来看,整个内螺纹齿面均磨损较严重,镀铜层大多已经剥落,齿面有些发亮。另外,整个螺纹没有明显损伤,在距离副台肩第11—14齿的表面还隐约可见镀铜层的痕迹。

观察接头外表面,裂纹纵向扩展,表面有比较严重的摩擦磨损痕迹。在距端部60~160 mm的部位留有大钳牙夹持咬伤的牙印,深度约1.5 mm,裂纹从其中的3条咬牙印上穿过,可以判定主裂纹形成与扩展在钳牙印之后。另外,该接头外表面还留有原来机械加工时的横向车削刀纹以及纵向摩擦痕迹。摩擦痕迹是在钻杆入井使用过程中形成的,而接头外表面机加工刀纹说明接头使用时间不长,接头在服役过程中经历的表面冲蚀磨损并不严重。

仔细观察失效接头的主、副台肩,发现主、副台肩面上均存在肉眼可见的磨损痕迹,而且副台肩还存在比较严重的压陷变形,主台肩压陷变形不明显。这说明接头曾经承受过很大的上扣扭矩,超过了正常的上扣扭矩范围。

2 理化检验

2.1 化学成分分析

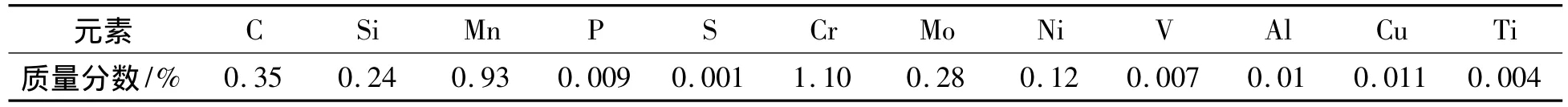

在接头螺纹处取样进行化学成分分析,分析结果见表1。其中,API SPEC 7规定P和S的质量分数要小于等于0.03%[1],该结果表明钻杆接头的化学成分符合API标准要求。

表1 化学成分分析结果

2.2 拉伸性能试验

沿钻杆内螺纹接头纵向取直径为φ12.7 mm、标距为50.8 mm的圆棒拉伸试样,试验结果见表2。试验结果表明该接头拉伸性能符合API标准要求。

表2 拉伸性能分析结果

2.3 冲击韧性分析

分别在接头裂纹附近取纵向和横向夏比V型缺口冲击试样,规格为10 mm×10 mm×55 mm,实验温度20℃,试验结果见表3。结果表明:该接头纵向冲击性能符合API标准要求,但横向冲击功均小于纵向冲击功。研究表明:材料的横向冲击功若明显小于纵向冲击功,裂纹更易沿纵向脆性扩展[2]。

表3 冲击试验结果

2.4 布氏硬度分析

在接头螺纹处取横向和纵向硬度试样进行试验,试验结果见表4。

表4 布氏硬度测试结果

2.5 金相分析

在接头螺纹表面存在裂纹的部位取样,按照GB/T 13298-1991标准进行金相显微组织分析。对裂纹附近螺纹表面及基体组织进行金相分析,观察面为纵截面。金相结果表明:在裂纹附近的螺纹牙侧最外表面形成了一层二次淬火马氏体组织的“白亮层”,见图2(a),其厚度约0.03 mm。在“白亮层”底下基体组织则为回火索氏体,说明此处螺纹啮合面由于过盈量过大,已发生过盈干涉并在严重摩擦磨损情况下局部产生大量的热量,使得螺纹表面局部的温度达到金属的相变点以上,从而产生淬火现象,在螺纹表面形成 “白亮层”[3]。

进一步扫描电镜断口分析发现,裂纹起源于白亮层组织,但裂纹不是起源于某一点,而是在8—10牙齿顶的这一条带上。将该部位的损伤面进行放大观察,可看到齿顶、齿底面上分布着大小不一的点蚀坑,在一些较大的点蚀坑底部还可以观察到坑底裂纹,见图2(b),说明接头开裂的起源可能与应力腐蚀有关。

图2 螺纹表面裂纹源形貌

2.6 断口分析

观察接头横截面,可以看出主裂纹 (断口)两侧各15 mm左右的范围内,在距副台肩2—6牙螺纹的齿侧,还存在5~6条细小的二次裂纹。二次裂纹与主裂纹平行,同时纵向分布于管体,有些在不同齿侧分布的二次小裂纹虽然没有延伸到齿底部位,但2、3条小裂纹宏观排在沿轧制方向的同一条直线上,见图3。

将失效接头主裂纹面打开,形貌如图3所示。可以看出,整个断裂面比较平整,根据断口上放射状条纹可以判定,裂纹起源于副台肩起第1—2牙的螺纹部位。主裂纹扩展穿透整个接头管壁,而且在第3—8牙之间形成了半椭圆状裂纹扩展的台阶弧线,从断口上清晰可见裂纹扩展条纹和半椭圆状台阶弧线,可以判定:接头纵向开裂经历了裂纹萌生、亚临界扩展至开裂的断裂过程。

经扫描电镜断口分析发现,裂纹尖端呈沿晶开裂形貌,裂纹开口处的形貌如图4所示。

图3 失效接头裂纹面断口形貌

图4 裂纹开口处组织形貌

根据金属断口学原理[4],金属材料产生沿晶脆断的必要条件是:(1)回火脆性;(2)应力腐蚀开裂;(3)高温蠕变。由于钻杆接头用钢采用淬火高温回火的整体调质热处理,且冲击韧性较高 (见表3),故回火脆性问题是不存在的。通常碳素钢在超过300~350℃、合金钢在400~450℃以上时才有蠕变行为[5]。钻杆钢接头在打井过程中,服役温度不会超过200℃,因此蠕变问题也不存在。而此接头材质韧性很好,表现为大面积韧窝的韧性断裂,说明接头纵裂最可能是硫化物作用下的应力腐蚀开裂。

从现场调查了解到,尽管该区块地层中并不含硫,但用户在打井过程中使用的是磺化泥浆体系,αpH=6~8。大量的生产实践已经证实:磺化泥浆在井下高温高压作用下,会在120℃开始分解S及少量的H2S,温度超过150℃,H2S分解更明显[6]。该井在4 200~4 500 m井段集中出现母接头纵裂,地层的温度梯度一般是3℃/(102m),该位置处于磺化泥浆的S分解温度段 (146~155℃)。

采用能谱仪对断口进一步分析,断面上偏聚元素有 O、Si、Al、S、Ca、Mg、K、Ba、Fe、Zn 等,见图5。其中Al、Si、Mg、Ca、K、Ba、Zn等很可能是泥浆添加剂带来的;O含量高说明泥浆中含氧,且断口面有氧化铁成分;S含量的存在表明接头在服役中介质内含S,处于酸性状态。这说明S的作用是存在的。

图5 断口面能谱曲线

3 接头应力分析

在定向水平井钻井过程中,由于狗腿度较大,下部钻具质量大,使接头在钻井过程中形成较大的横向力与井壁摩擦,从而在接头外壁产生摩擦热裂纹,热裂纹从外壁向内扩展直至接头开裂。但对于此次事故,失效裂纹起源于内部的啮合螺纹,裂纹扩展方向是从接头内壁向外壁扩展,出现这种情况应该与钻杆接头的结构和受力有关。

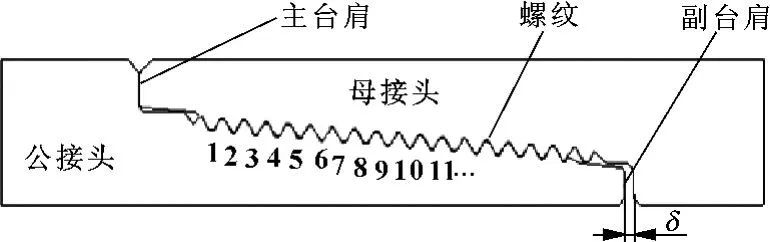

3.1 接头结构

发生开裂的φ139.7 mm×9.17 mm G105钻杆接头,是一种在API NC50基础上改进的双台肩接头,其基本结构见图6。

图6 双台肩钻杆接头结构示意图

可见,这种接头以API接头为基础,在内螺纹末端增加了一个副台肩,从而形成双台肩结构。当双台肩钻杆接头初步拧紧时,其主台肩接触,而副台肩处存在一定的间隙δ。为了使钻杆接头在工作状态下拥有良好的密封性能和力学性能,主台肩接触后还必须再施加一定的拧紧扭矩,使主台肩发生一定的弹性变形后,副台肩才开始接触,和主台肩共同承担上扣扭矩。可见,副台肩在工作状态中主要起过载保护作用。

双台肩钻杆接头正常上扣后,主、副台肩都是接触的,这种情况下,两个台肩面之间的空间是相对密闭的,即使井内含有H2S,也不能进入这个空间。现场调查发现,所有6个开裂接头主、副台肩都出现了明显的磨损痕迹,而且副台肩面还出现了严重的压陷变形,失去了副台肩处相对较高的密封作用,而主台肩面没有压陷变形,因此井内介质可以从副台肩进入,而靠近副台肩处正是裂纹的起裂点。从而井内介质一旦含有H2S,就有可能到达开裂部位。

3.2 接头应力分析

金属材料产生应力腐蚀开裂必须具备3个要素,即拉应力条件、腐蚀环境以及材料对介质的敏感性[7]。接头在靠近副台肩处的齿侧开裂,此处产生了因过热而形成的白亮层组织,萌生裂纹。因此需要分析此处高应力的原因。

从双台肩接头的工作原理可见,副台肩间隙δ是一个很重要的参数,过大和过小都可能影响接头的性能[8]。从失效接头的主、副台肩上分别取样对其表面进行观察,发现主、副台肩面上均存在肉眼可见的金属磨损痕迹,而且副台肩面还出现了严重的压陷变形。这说明副台肩产生了很大的过盈,发生这种情况的原因有2个:(1)上扣扭矩过大;(2)接头设计不合理,副台肩间隙δ过小。

从现场调查已经了解到,该井是一个井身结构比较复杂的定向水平井。井队仅用41天即钻至井深4 800 m,说明强化钻井作业非常突出。而且,在钻探至井深4 800 m时出现了卡钻事故,在解卡作业时,才出现了内螺纹接头纵向开裂失效。在解卡作业时,必然会采取猛提、猛放、加大扭矩和倒转的措施,恶化接头的应力分布。从主、副台肩面的损伤可以看出,上扣扭矩过大的情况是存在的。

利用有限元方法,对接头的应力进行分析。分析时忽略螺纹螺旋升角的影响,把接头视为轴对称结构,同时,接头的材料视为均匀的各向同性体。采用有限元分析软件MSC.MARC[9]进行建模和分析,选用的单元类型为轴对称三节点三角形实体单元,模型的有限元划分以及螺纹部分网格的局部细分见图7。

图7 有限元模型及网格划分

图8为正常情况下 (扭矩约为50 kN·m)和过扭矩上扣情况下 (扭矩约为90 kN·m)各牙螺纹啮合面上的作用力。可见,接头上扣后,各螺纹牙的承载很不均匀,具有两头大、中间小的特点。因此,靠近副台肩和主台肩的螺纹受力最大,这两个部位在上扣过程中最容易发生粘扣,使此处急剧升温。所以在副台肩而不是在主台肩处首先形成裂纹源,是因为:(1)副台肩有损伤,钻杆内部的腐蚀介质首先突破了副台肩的阻挡进入螺纹内部;(2)钻杆内钻井液的急剧冷却作用,对靠近钻杆内壁的副台肩作用更明显,导致在粘扣处形成“白亮层”,从而成为裂纹源,在S的加速腐蚀作用下,最终引发钻杆接头开裂。

图8 不同扭矩时各牙螺纹承担的作用力

图9为不同副台肩间隙δ情况下 (δ=0、0.1、0.2、0.3 mm),各牙螺纹啮合面上的作用力。当δ=0时,靠近副台肩的螺纹承受较大的载荷;随着间隙的增加,小端螺纹的承载比例逐步降低,大端螺纹的承载比例逐步升高;当间隙为0.2 mm时,螺纹牙上的承载获得了一个较好的平衡,第1牙螺纹上的承载与最后一牙螺纹的承载基本持平。所以,如果副台肩间隙设计不合理,会加大螺纹的应力集中,增大形成裂纹的风险。

进一步分析可知,这种双台肩接头的螺纹锥度为1∶6,在过扭矩上扣情况下,螺纹主台肩会产生1.5~2.5 mm的轴向过盈,此时由于螺纹拧紧,在螺纹的径向将产生0.25~0.42 mm的径向过盈,该径向过盈将会产生很大的环向应力,从而在原始裂纹处形成应力集中,在循环载荷作用下,裂纹扩展最终导致纵向开裂。适当控制上扣扭矩,在可控范围内增加残余压应力,从而延缓疲劳裂纹扩展,在一定程度上降低纵向裂纹失效的产生[10]。

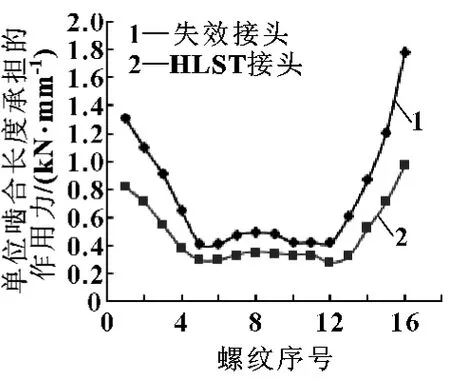

目前,为了减少因过扭矩上扣引起的环向应力,国内外研发了新的接头形式,以克服这种缺陷。比如美国GRANT的XT接头[11]和上海海隆的HLST接头,将螺纹锥度从1∶6改为1∶16或1∶12,由于锥度更加平缓,将大大减小过扭情况下接头螺纹产生的环向应力,避免发生纵向开裂。图10为过扭情况下,该失效接头与HLST接头各牙螺纹承担的作用力对比。可见,HLST接头的应力集中程度明显下降。

图9 不同间隙时各牙螺纹承担的作用力

图10 过扭情况下失效接头与HLST接头各牙螺纹承担的作用力对比

4 结论

(1)从螺纹表面的组织变化可知,裂纹源产生于接头内螺纹的内部,螺纹之间剧烈摩擦发热导致螺纹表面形成马氏体,诱发裂纹形成。另外,环境介质中出现了H2S,加速了裂纹的扩展,H2S来源于磺化泥浆在井下的热分解。材料的横向冲击功明显低于纵向冲击功,促使裂纹形成后沿纵向脆性扩展,最终导致接头纵向开裂。

(2)上扣扭矩过大和接头设计不合理 (副台肩间隙过小),都会加剧螺纹应力集中,增加接头内螺纹从内部开裂的危险。改进接头的结构设计,将螺纹锥度从1∶6改为1∶16或1∶12,可以减小接头产生的环向应力,避免发生类似的纵向开裂失效。

[1]America Petroleum Institute.API SPEC 7.Specification for Rotary Drill Stem Element[S].40th ed.Washington(DC):API,2001.

[2]王新虎,薛继军,高蓉,等.钻杆内螺纹接头纵向开裂机理及材料性能指标研究[J].天然气工业,2007,27(4):69-71.

[3]JELLISON Michacl J.Severe Downhole Frictional Heating Driving Increase in Drilling Failure[R].SPE107646,2007.

[4]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

[5] BETTEN Josef.Creep Mechanics[M].3rd ed.Berlin:Springer,2008:256 -260.

[6]刘婉颖,林元华,易峰,等.高温高压下磺化泥浆分解的气相组分研究[J].实验科学与技术,2012,10(2):6 -9.

[7]张亮,李晓刚,杜翠薇,等.管线钢应力腐蚀影响因素的研究[J].腐蚀科学与防护技术,2009,21(1):62 -65.

[8]陈锋,狄勤丰,欧阳彦辉,等.双台肩钻杆接头副台肩间隙的优选[J].工程力学,2013,30(6):353-357.

[9]陈火红.新编Marc有限元实例教程[M].北京:机械工业出版社,2007.8.

[10]KORIN I,IPINA J Perez.Controlled Residual Stresses Introduction to Improve Fatigue Resistance of Rotary Shouldered Connections Used in Oil Drilling Industry[J].International Journal of Pressure Vessels and Piping,2010,87(12):696-703.

[11]赵鹏,李俊.国外钻杆产品发展动向[J].特殊钢,2010,31(4):20-22.