外锥面直径测量研究与专用检具设计

朱学超,周琪珉

(1.苏州市职业大学机电工程学院,江苏苏州215104;2.苏州圣宝利机械制造有限公司,江苏苏州 215115)

圆锥面结构一般应用在比较重要和关键的场合,比如石油输送管路接头就采用锥面对锥面这样一种有效密封结构,密封锥面的指定截面径向尺寸是保证接头密封性的重要参数,是生产过程中需要严格检验和测量的参数,这就涉及到对圆锥面直径、圆度的检测。

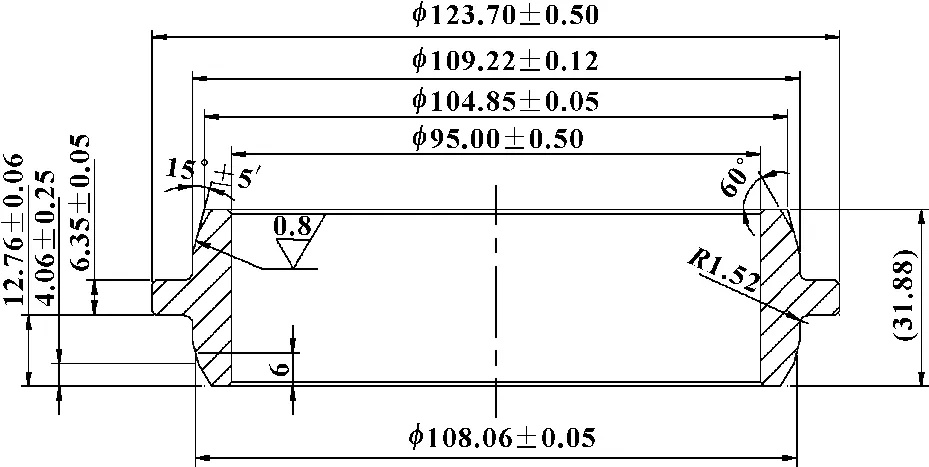

锥面直径的测量目前还没有商品化的通用量具,有采用锥度量规测量密封锥面的方法,但不能直观地测量出密封锥面的直径和圆度;有采用通用的直径测量工具如游标卡尺、千分尺测量密封锥面的方法,但测量有一定难度,测量时引起的误差较大,无法得到精确的密封锥面直径和圆度;也有采用三坐标测量机测量,但由于设备昂贵、环境要求较高,不适宜生产现场检测。然而,精确的圆锥面直径及圆度又是影响锥面密封效果的重要因素。图1为某校工程训练中心承接的苏州圣宝利机械制造有限公司石油管路连接环零件,要求对15°锥面处距上下面6 mm处的锥径尺寸进行控制,为满足生产和检测需要,根据锥径的技术要求,设计了一种专用检具,较好解决了这个难题。

图1 石油管路连接环零件简图

1 测量分析

1.1 测量原理

根据锥面结构特点,借鉴三坐标测量机采用标准球测量各类元素的形式,该锥径测量装置采用一对直径合适的标准钢球作为测量爪,图2所示,在已知图纸给出的被测要素L0、钢球半径R、锥角α情况下可转化为测出两钢球象限点之间距离L来间接控制被测要素L0,因此可得出:

图2 测量原理图

测量时以锥顶面作为高度基准,标准球中心到锥顶面距离H是影响锥径的重要因素,在已知钢球半径R、锥角α、被测高度截面H0情况下,可得出:

在检具安装调试时需严格控制H尺寸,以免影响锥径L0精度。

1.2 比较测量法

产品检测分为绝对测量法和比较测量法。绝对测量法是利用可以直接读出被测参数整个量值的测量工具,对被测对象进行度量。例如使用游标卡尺、千分尺、高度尺、深度尺测量零件长度尺寸,使用万能角度尺测量零件角度尺寸,这些都可直接测出零件的实际尺寸。然而在实际生产中,零件的很多尺寸是无法依靠通用量具测出实际数值的,有时检测时间甚至超过制造时间,大大增加生产成本。比较测量法是通过被测参数与某个标准量 (校准件)进行比较,从而得出被测参数相对于标准量的偏差值,由于标准量已知,被测参数的整个量值等于偏差值与标准量的简单代数和,检测中,只需观察偏差值即可判断尺寸合格与否,大大提高了检测效率。

1.3 校准件

根据以上分析,可采用比较测量法使用专用锥径检具检测图1中指定截面圆锥直径尺寸。设计校准件如图3所示。

图3 校准件及校准示意图

校准件为圆柱体,直径L根据式 (1)计算,直径L精度控制在±0.005 mm,上表面与圆柱轴线垂直度误差0.005 mm,圆柱面与上表面粗糙度值Ra0.8 μm,校准件材料GCr15,锐边去毛刺,热处理HRC60~64,使其具有足够的硬度和稳定性。在图3所示状态下,利用高精度校准件对检具进行零位设置,检测时,如果零件被检测参数在-0.05~0.05 mm之间则零件合格,否则不合格。

2 检具结构

根据上述分析,设计锥径检具结构如图4所示,包括滑杆1、可调固动测头组件、滑动测头组件、弹簧8、表架6以及测量表7等。

图4 锥径检具结构示意图和三维示意图

可调固定测头组件、滑动测头组件分别经紧定螺栓3、紧定螺栓4定位于滑杆1上。弹簧8套入滑杆1,弹簧8左端和滑块5右侧面接触,弹簧8右端和插入滑杆1的表架6左侧面接触,滑杆1和表架6之间用螺栓18紧固,百分表7插入表架6上端安装孔后测头与滑块5右端面接触,表架6和百分表7之间采用螺栓17紧固。弹簧8为测量表7测头提供回复力。

滑杆1上对应可调固定测头组件及滑动测头组件处各开有1个横向导向槽19,在横向导向槽19的横向范围内可对两测头组件在滑杆1上的位置进行调整,以适应不同锥径需求。

可调固定测头组件由滑块2、无油轴承16、无油轴承13、测杆15、测量标准球14及紧定螺栓3组成。测量标准球14和测杆15的下端通过螺纹连接装配在一起,测杆15顶端和滑块2底部孔通过螺纹连接装配在一起。无油轴承16和13分别安装在滑块2横向导向孔的两端,滑杆1插入无油轴承16和13的内孔,紧定螺栓3拧入滑块2后直至滑杆1上横向导向槽19中,紧定螺栓3顶紧滑杆1上横向导向槽19底面,防止可调固定测头组件绕滑杆1转动和沿滑杆1的移动。

滑动测头组件由滑块5、无油轴承12、无油轴承9、测杆11、测量标准球10及紧定螺栓4组成。测量标准球10和测杆11的一端通过螺纹连接装配在一起,测杆11另一端和滑块5下端孔通过螺纹连接装配在一起。无油轴承12和无油轴承9分别安装在滑块5横向导向槽两端,滑杆1插入无油轴承12和无油轴承9的内孔,紧定螺栓4拧入滑块5后直至滑杆1上横向导向槽中,防止滑动测头组件绕滑杆1转动,紧定螺栓4下端和滑杆1上横向导向槽底面不接触,确保滑动测头组件沿滑杆1滑动。

两测头组件上的所述测量标准球之间的空间为测量区20,所述测杆的长度与待测外圆锥截面高度相匹配。

3 检具制作关键点

滑杆1选用圆柱直线导轨,直线度小于5 μm,圆度小于 3 μm。

两测头组件的滑块系整体加工,与横向孔平行的四面是检具加工基准和测量基准,需在精密平面磨床磨削,保证四面相互之间平行度、垂直度5 μm,四面粗糙度Ra0.8 μm。滑块的横向孔装入无油轴承后以上述四面为基准找正作精密镗削,粗糙度Ra0.8 μm,保证横向孔无油轴承轴线与四面平行度小于5 μm,同时横向孔无油轴承孔应与圆柱直线导轨配研,使滑动阻尼适当,不可过松,保证底面对圆柱直线导轨轴线全程直线度在8 μm。确保2个测杆安装孔轴线穿过无油轴承轴线并正交,滑块整体加工完成后用线切割切割分离成滑块2、滑块5。

4 检具操作

(1)校正。人为施加压力推动滑动测头组件使百分表7适当受压,拧进紧定螺栓4,使百分表7和滑动测头组件位置相对固定。拧松紧定螺栓3,使滑块2、5的下基准面和校准件上基准面贴实,同时沿着校准件上基准面前后滑动整个装置,校准件推动测量标准球14带动可调固定测头组件延滑杆1滑动,找到校准件的最大直径,拧紧紧定螺栓3,拧松紧定螺栓4,反复几次沿着校准件上基准面前后滑动整个装置,校准件推动测量标准球10带动滑动测头组件沿滑杆1滑动,观察测量表7的指针变化,找到校准件的最大直径,测量表7置零。

(2)测量。滑块2、5的下基准面和工件上基准面贴实,沿着工件上基准面前后滑动整个装置,测量标准球10受力带动滑动测头组件自动向右移动推动测量表7,同时弹簧8对滑动测头组件施加反作用力,观察测量表7的指针变化,找到锥面最大直径,读测量表7示数,即可知圆锥直径偏差值。在圆锥不同方位测量多次,即可算出圆锥的圆度。

5 结束语

经过反复的测量检验,检具满足了验收要求:测量重复性GR&R不大于15%。所设计的锥径尺寸测量专用检具结构紧凑,原理正确,能在生产线快速准确地测出锥径尺寸和圆度,大大提高了检测精度和检测速度,提高了生产效率。目前此项检具技术已经推广使用,并获实用新型专利授权,产生了巨大的经济效益。

[1]万安民.锥孔大径的测量方法[J].机械工人:冷加工,1995(7):21.

[2]季祥云.ZX系列振动器滚锥锥径尺寸的测量[J].建筑机械,1986(10):32-34.

[3]万良前,杨裕岳.比较测量法的原理及应用[J].机电工程,2003(6):74-75.

[4]凌中伦.制造锥径仪构想[J].科技视界,2012(9):130.

[5]董双财.测量系统分析-理论方法和应用[M].北京:中国计量出版社,2006.

[6]邓春芳.间接测量误差分析及数据处理[J].北京信息科技大学学报,2010(4):79-81.

[7]田社平.论间接测量的数据处理[J].计量技术,2003(9):50-52.