基于AMESim软件的取料机料耙液压系统优化设计

王杰

(唐山学院机电工程系,河北唐山 063000)

堆取料机是水泥行业在水泥生产的原始材料堆送过程中用于堆料和取料的主要设备,是目前国内水泥生产线上的关键设备,其运行状况会直接影响水泥生产线的生产。

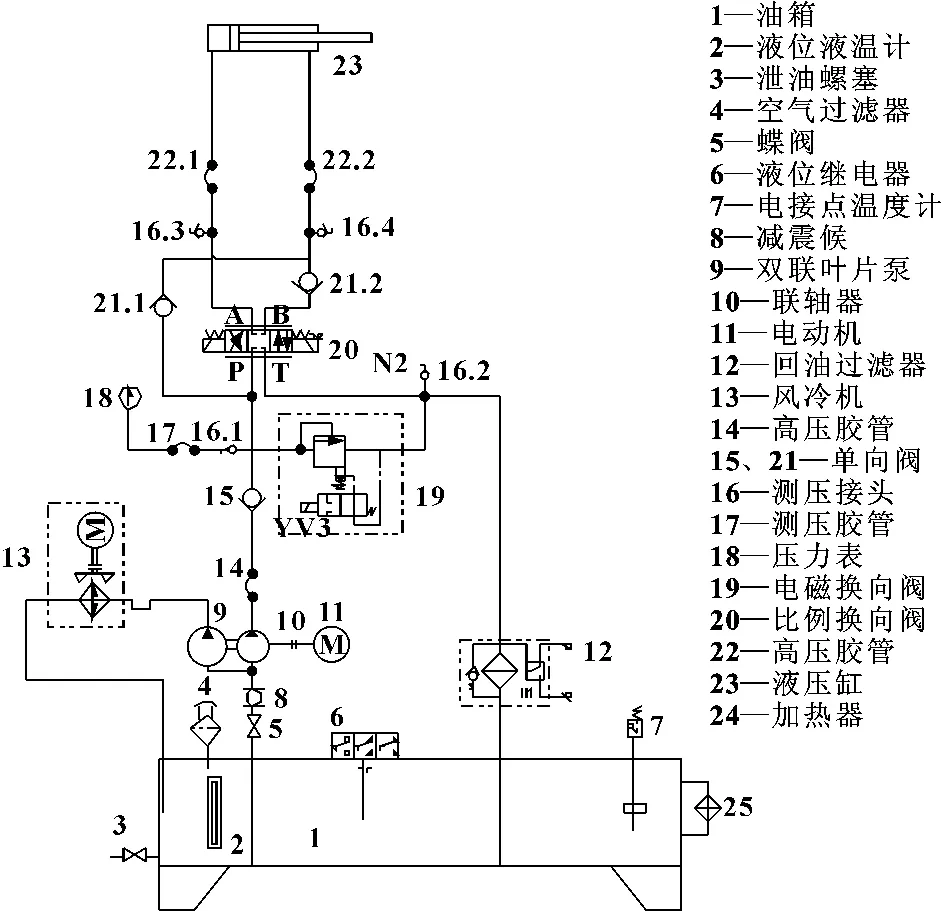

课题研究的对象是某公司的取料机料耙液压系统。该料耙液压系统主要由双联叶片泵、比例换向阀、电磁溢流阀及液压缸组成,该液压系统利用液压缸的往复运动来实现取料机的取料动作。由于系统采用比例换向阀,设备造价及维护成本较高,因此利用AMESim软件对其液压系统进行优化设计,降低设备相关成本。

1 原料耙液压系统仿真

1.1 系统仿真模型的建立

原液压系统原理图如图1所示,在AMESim软件中进行料耙液压系统仿真模型的搭建如图2所示。

图1 料耙液压系统原理图

图2 取料机料耙液压系统仿真模型

1.2 仿真模型的参数设置

该液压系统中主要设置的参数包括:泵、电机、溢流阀、比例换向阀、液压缸、单向阀以及高压胶管和管路的参数。

(1)电机、泵等参数的设置

电动机转速1 480 r/min,液压泵最大排量100 mL/r,液压泵转速1 480 r/min,液压缸径160 mm,液压缸杆径110 mm,快进时通过管路的流量241.3 L/min,快退时通过管路的流量127.2 L/min,运动黏度ν=1.5 cm2/s,液压油密度ρ=920 kg/m3。

(2)比例换向阀参数的设置

因为AEMSim软件中的通用标准元件库里的元件结构相对比较简单,为了更加接近真实的仿真结果,在此利用HCD库里的部件搭建出比例换向阀的模型,如图3所示。比例换向阀控制信号如图4所示。

图3 比例换向阀仿真模型

换向阀的型号为D81FHB32F4NS00,最大压力35 MPa,每控制边压降为0.5 MPa时通过最大流量为310 L/min,为了换向平稳,比例换向阀采用梯形信号,为了越过比例阀的死区,设置得电信号起点为15 mA。

图4 比例换向阀控制信号

(3)电磁溢流阀参数的设置

系统压力12 MPa,选用的电磁溢流阀为RS25M35S4SN1JW,其公称流量为350 L/min,最高压力35 MPa,电磁铁需要电压24 V,电流1.25 A,响应时间得电32 ms/失电40 ms,电磁溢流阀用一个普通溢流阀并联一个二位二通电磁换向阀。

(4)单向阀参数的设置

单向阀S25A1.0/2的开启压力0.05 MPa,通过最大流量为400 L/min;单向阀RVP20-10的开启压力0.05 MPa,通过最大流量为230 L/min。

(5)液压缸和负载参数的设置

液压缸选尺寸为φ160/φ110-4200,运动部件重力900 kN,静摩擦阻力Fuj为180 kN,动摩擦阻力Fud为90 kN。

(6)其他元件参数的设置

系统高压胶管内径d1=38 mm,无缝钢管内径d2=32 mm,回油过滤器堵塞开启压力为0.3 MPa。

2.3 动态特性的分析

根据运动速度和行程,取仿真时间为100 s,步长为0.1 s。仿真结果如图5—8所示。

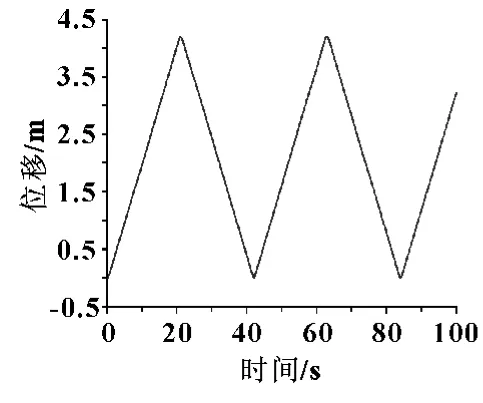

图5 负载位移变化曲线(采用比例换向阀)

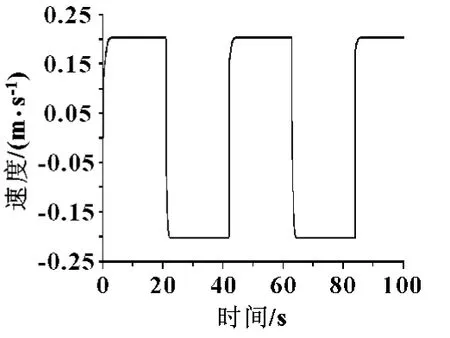

图6 负载速度变化曲线(采用比例换向阀)

图7 缸受力变化曲线(采用比例换向阀)

图8 有杆腔与无杆腔压力曲线比较 (采用比例换向阀)

分析缸的受力和压力仿真曲线可知液压缸在启动之初和换向时存在很小的波动;观察负载的位移和速度变化曲线可知在换向过程中速度和位移比较平稳,料耙运动时受到的冲击很小,系统能够正常运行;观察负载的位移和速度,即料耙的位移和速度曲线可知,该系统完全能满足系统的设计要求,而且具有较好的系统性能。

2 取料机料耙液压系统优化设计

由于该系统采用比例换向阀,系统的造价及维护成本较高,应企业要求对该液压系统进行优化设计以期将系统的成本降低。首先利用电液换向阀替代比例换向阀进行系统优化。

2.1 利用电液换向阀替代比例换向阀

2.1.1 系统仿真模型的建立

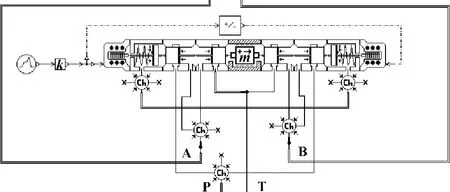

根据电液换向阀的压降性能曲线 (见图9),利用HCD库部件搭建的电液换向阀如图10所示。

图9 电液换向阀的压降性能曲线

图10 电液换向阀模型

搭建取料机料耙液压系统的AMESim仿真模型如图11所示。

图11 取料机料耙液压系统仿真模型

2.1.2 模型的参数设置

对上述料耙液压系统模型进行参数设置。

(1)电液换向阀参数的设置

电液换向阀的型号为D81DW1C4NJW,最大压力为35 MPa,通过最大流量为300 L/min。

(2)单向节流阀参数的设置

选用FM6DDKV叠加式双单向节流阀,最大压力为35 MPa,通过最大流量为250 L/min。

2.1.3 动态特性的分析

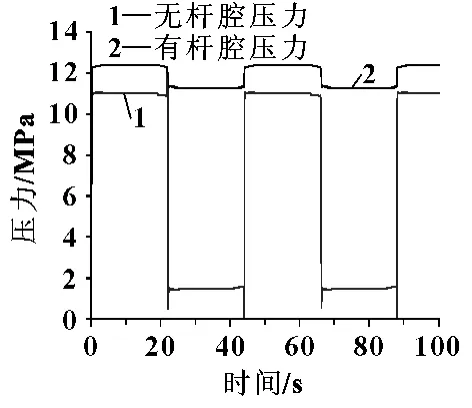

根据运动速度和行程,取仿真时间为100 s,步长为0.1 s。仿真结果如图12—15所示。

图12 负载位移变化曲线(采用电液换向阀)

图13 负载速度变化曲线(采用电液换向阀)

图14 缸受力变化曲线(采用电液换向阀)

图15 有杆腔与无杆腔压力曲线比较 (采用电液换向阀)

分析缸的受力和压力仿真曲线可知液压缸在启动之初和换向的时候存在比较大的波动;观察液压缸的位移和速度变化曲线可知设计的液压原理图能够达到设计要求,但在换向过程中仍存在较小的波动,所以利用电液换向阀和单向节流阀的液压系统会存在比较大的液压冲击,伴随着较大的噪声产生。液压冲击是因为突然换向引起的,所以可以通过适当延长换向时间来减小液压冲击,据此对现在搭建的模型进行优化。

2.2 加缓冲回路的液压系统

2.2.1 仿真模型的建立

将溢流阀添加在靠近液压缸回路上,组成缓冲回路。搭建的液压系统仿真模型如图16所示。

图16 加缓冲回路的液压系统仿真模型

2.2.2 仿真模型的参数设置

对料耙液压系统的模型进行参数设置,只需要再设置溢流阀的参数。选用先导式溢流阀R25M35K4SN。通过最大流量350 L/min,额定压力35 MPa,初始设置溢流阀的调定压力为11.2 MPa和12.4 MPa。

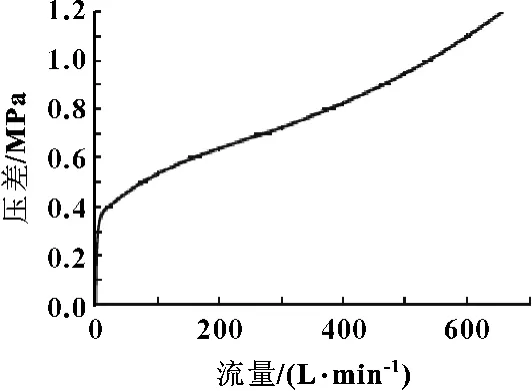

2.2.3 动态特性的分析

根据运动速度和行程,取仿真时间为100 s,步长为0.1 s。仿真结果如图17—20所示。

图17 负载位移变化曲线 (加缓冲回路)

图18 负载速度变化曲线 (加缓冲回路)

图19 缸受力变化曲线(加缓冲回路)

图20 有杆腔与无杆腔压力曲线比较 (加缓冲回路)

分析缸的受力和压力仿真曲线可知液压缸在启动之初和换向时的波动减小;观察液压缸的位移和速度变化曲线可知设计的液压原理图能够达到设计要求,换向时的液压冲击得到缓解。分析仿真结果可知:采用比例换向阀的液压系统运行效果较好,具有较好的性能;而采用电液换向阀加缓冲阀的液压原理也可以满足系统要求,虽然存在一定的波动,但波动已经很小了;而利用电液换向阀的设备成本及维护成本较低。

分析比较后对系统原理进行改进,绘制出改进后的系统原理图如图21所示。

图21 料耙液压系统原理图

3 结论

利用AMESim软件对取料机料耙比例液压系统进行了优化设计,将比例换向阀替换为电液换向阀加缓冲回路,优化后系统动态特性符合生产要求,降低了设备的相关成本。目前该液压系统已经成功应用于生产,并出口沙特、印尼、尼日利亚以及摩洛哥等国家。

[1]瞿吉利.圆形料场堆取料机堆料装置动态仿真研究[D].长沙:中南大学,2012:1 -66.

[2]宋顺利.φ80 m 堆取料机技术改造[J].水泥,2013(2):64-65.

[3]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-31.

[4]肖艳军,孟照建,梁新宇,等.斗轮堆取料机俯仰液压系统设计与优化[J].机床与液压,2013,41(16):78 -84.

[5]黄立雄.堆取料机存在问题及改进措施[J].云南化工,2013,40(4):56 -57.

[6]李毅民,王英洁,石长忠.堆取料机的调速研究[J].起重运输机械,2011(4):16-19.

[7]陈晓明.堆取料机俯仰液压系统改造[J].科技信息,2010(21):510.

[8]徐天亮.堆取料机液压系统故障分析和改进[J].液压与气动,2009(5):81-82.

[9]梅元元.基于AMESim的混匀取料机液压系统研究与仿真[D].武汉:武汉科技大学,2013:1-64.

[10]杜建西,贾跃虎,刘志奇,等.电吸盘液压系统设计及动态特性仿真[J].机床与液压,2011,39(13):78 -80,54.