刀库专用测试台的设计

张中明,吴晓苏,陈加明

(杭州职业技术学院数控机床维修中心,浙江杭州 310018)

刀库是加工中心重要的辅助部件,它具有零件种类多、结构复杂以及受程序控制等特点。理想情况下该设备的测试与维修是由专业人员在专门的测试台上进行的,但是,国内的一些数控维修车间由于受到技术和资金的制约,其刀库的测试与维修通常是手工完成的,目前主要存在着劳动强度大、测试困难以及难以精确调整等情况。因此,许多数控维修车间都迫切希望拥有一台专业的刀库测试台,以方便工作人员在维修过程中对刀库施加各类激励信号并根据刀库的动作响应情况进行相应的维修或调整。

1 总体方案设计

根据某维修中心对大量刀库设备的维修情况来看,维修工作者对理想测试台功能需求可以分成两个层面来进行归纳:第一个层面是基本功能,即该设备应包括刀盘的寻位、刀套的升降以及刀臂的旋转等单项功能测试;第二个层面可以包括刀盘的寻位时间测试 (精度为ms)、电机温升测试以及刀库整体功能测试等。显然,第二个层面比第一层面更复杂和精确。这两个方面功能的研究和设计对于刀库设备的专业检测和维修十分重要。

1.1 对象描述

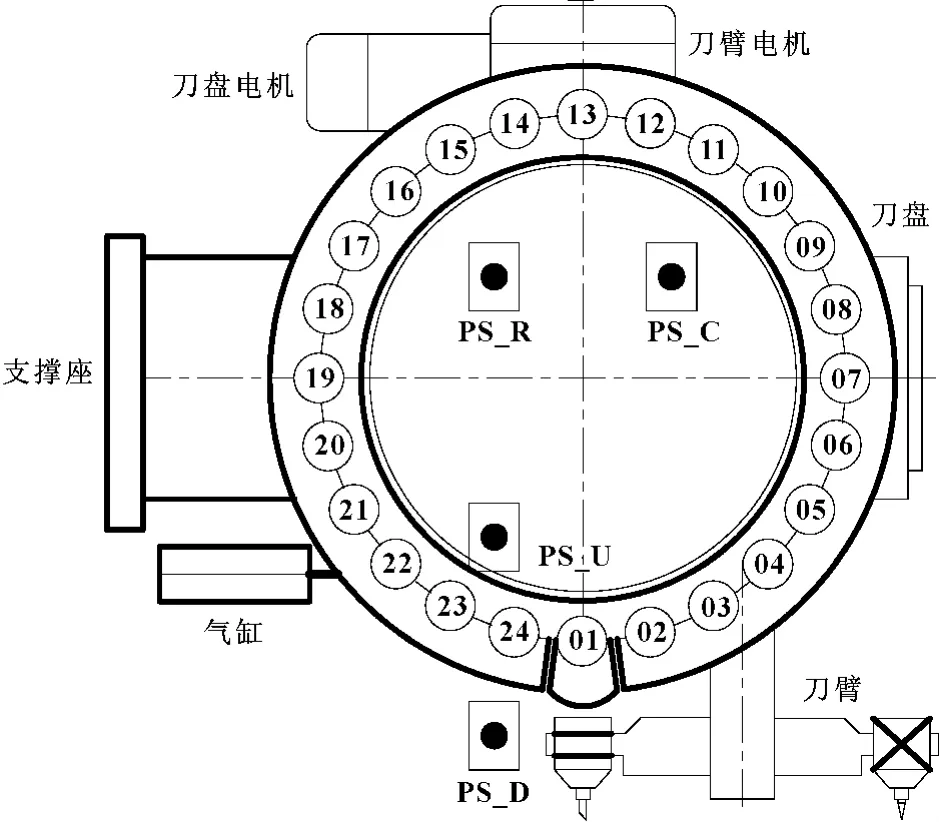

立式加工中心的圆盘式刀库大多数采用普通异步电机控制刀盘旋转,位置计数通常采用接近开关[1]。对于这样一类设备机构,需要对刀库的一些特性做一些分析。图1是经过简化后的24工位圆盘刀库示意图。从性质上可以将其分为运动部件和测量点两个部分,这里的运动部件可以分为3个有机组成部分:第一是刀盘部分,该设备是由能够顺时针和逆时针旋转的刀盘以及电动机组成,电动机通过涡轮和蜗杆啮合方式驱动刀盘运动;第二是刀臂部分,这是一个专用机械手,其电动机通过齿轮啮合方式来控制刀臂的一系列动作;第三部分是刀套,这是用于存放刀柄的装置,其传动机构是双作用气缸。信号测量点主要包括原点信号PS_R、数刀定位PS_C以及刀套位置信号(PS_U和PS_D)等,这些信号是通过接近开关采集并输入到控制器内部的。支撑座通过螺栓与机床或测试台的立柱进行连接。

图1 24工位圆盘刀库示意图

1.2 参数分析

通过上述对刀库的定性分析,这里可以进一步列出运动部件和测量点的元件详细的型号与参数,以获得更为精确的定量信息,其目的是为后面的工程设计提供依据。表1为一种典型的24工位刀库设备的测量和控制信息。

从表1可以看出:刀盘和刀臂都是采用三相交流电动机进行驱动,功率均小于1 kW,Y型连接,由于其转轴上还连接了齿轮箱,这里也列出了传动比;刀套采用的是双作用气缸,行程为150 mm,导气管内径为10 mm;测量点全部采用了PNP型接近开关,作用距离为2 mm。这些参数的获取为选择合适型号的可编程控制器、辅助电气元件以及接口电路设计提供了依据。

表1 刀库设备测量和控制信息

1.3 总体设计方案

总体设计方案是基于网络结构的。虽然个人计算机、触摸屏和可编程控制器为不同厂家生产,但是它们可以按照一定的网络协议进行互连,因此,这里采用总线结构方式对设计方案进行描述。

该总线结构根据功能可以分为3个层次。最高层为开发层,它是由一台或若干台PC个人计算机组成,其内部安装有触摸屏和可编程控制器的环境软件,开发人员可以将设计好的软件代码通过通信接口下载到触摸屏和可编程控制器中。开发层可以在系统设计和调试完毕后撤离,尽管如此,如果希望通过远程监控工业现场绘制实时曲线,则可以保留通信接口以实现对中下层设备的监控。中间层为控制层,这是测试台的核心组成部件,触摸屏Tu_S是一种人机对话界面,主要用于显示动态画面或者接受启动信号,可编程控制器PLC用于采集位置信号以及进行可动部件的控制,扩展A/D模块主要用于采集电机温升信号,该层部件可以紧密地安装在一个可移动式工作台上,以方便到现场任何一个地方进行快速信号连接、测试或调整。底层为刀库设备,属于被控对象。图2是设备的网络结构图,图中详细标识了各部件之间的连接方式。

图2 测试台网络结构图

2 主要环节设计

2.1 硬件设计

2.1.1 刀盘电路设计

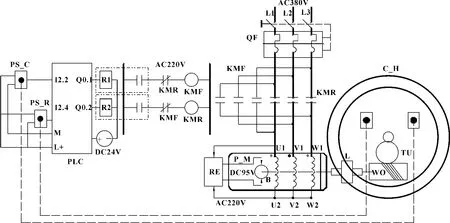

刀盘机械系统由支承结构、传动结构、定位结构和夹紧结构组成[2]。图3是刀盘测量与控制回路原理图,根据选型分析,这里采用了西门子可编程控制器(PLC)作为测试台的数据采集和信号输出设备,输出形式为继电器触点,Q0.1和Q0.2为刀盘控制信号,为了延长该触点的使用寿命,外部增加了2个对应的微型继电器R1与R2,线圈供电为DC 24 V;将其常开触点串联进接触器线圈回路,并在线路上进行了互锁,控制回路的供电电压转换为AC 220 V;KMF和KMR为接触器主触点,其供电电压为AC 380 V;P_M为刀盘电机;采用星形连接,为了改善制动效果,这里增加了一个刹车控制模块RE,其输入回路取自电动机的一条相线U1与中性点 (U2V2W2),这样可以形成AC 220 V的输入电压;模块经过桥式整流后输出的电压典型值为DC 95 V,该电压施加到电动机尾部的刹车线圈B上,其工作状态是:线圈得电时刹车片松开,电动机开始运行,线圈失电时刹车片锁紧,电动机瞬时停止。电动机在运行过程中,通过联轴器L、涡轮WO以及蜗杆TU驱动刀盘C_H的旋转。QF是空气开关,起短路或过载保护作用。

图3 刀盘测量与控制回路

与刀盘控制相关的位置测量信号是数刀定位PS_C和原点定位PS_R脉冲信号,它们是通过接近开关接入的,该控制器适合PNP和NPN两种型号的接近开关,这里要注意正确的连接方式,该元件在刀库中所占的空间比例非常小,在图中就直接绘制在可编程控制器的输入端,以明示实际的连接方式,其中L+表示DC 24 V,M表示直流电源参考端,I2.2和I2.4为信号输入端。

2.1.2 刀套电路设计

自动换刀气动控制系统的主要控制内容为:主轴准停、刀套倒刀、拔刀、主轴松刀以及机械手下降等环节[3],其中刀套倒刀采用的是气压控制。考虑到测试台可移动性特点,这里在测试刀套的上升和下降特性时采用了独立设置的气源,这样可以避免各种设备同时使用气源时所引起的工作冲突。

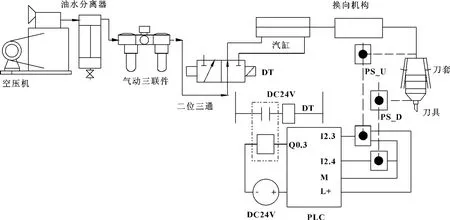

图4所示为刀套测量与控制回路,这是一个由气压传动、机械传动、信号测量与控制组成的混合原理图。

图4 刀套测量与控制回路

由空压机输出的空气经过油水分离器将空气中的油性物质以及粗大颗粒物分离出来,再经过气动三联件进行进一步的油水分离和压力控制,干净气体被送入二位三通气动阀门,由可编程序控制器 (PLC)进行控制以使气缸产生前进或后退的动作,通过换向机构将动作转化为刀套上升和下降的动作。刀套位置是否正确是由对应的接近开关 (PS_U和PS_D)检测的。

选用的气缸工作压力为0.5 MPa,因此气源压力应至少恒为0.6 MPa以上。气动三联件的调整:调节压力时首先将调节手轮拨至调节位置,转动手轮至所需要的压力 (0.5 MPa),然后垂直压下,锁定手轮,这样可以保持压力稳定[4]。

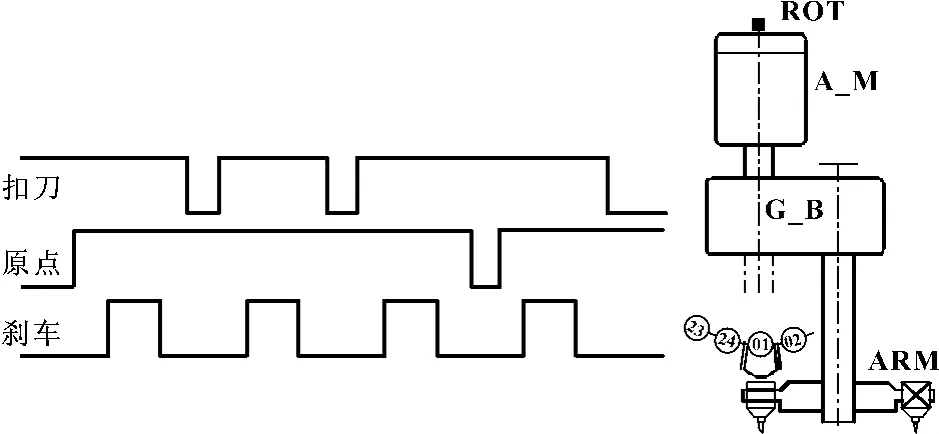

2.1.3 刀臂机械手动作时序分析

刀臂机械手动作的测量与控制电路设计与刀盘有类似之处,这里不再详述。这里仅仅分析刀臂机械手的动作时序。刀臂机械手在实际的加工中心上的动作可以描述为:三相异步电机带动凸轮机构,完成扣刀、交换刀具、机械臂回原点一系列动作[5],这些动作都是在特定的数控机床中由程序执行的。而此测试台所采用的控制器与机床数控系统根本不同,为了将这些动作“复现”在测试台上,这就需要测量刀臂在旋转过程中的3个相关变量的关系,并将它们绘制成时序图,为在测试台上实现这些功能做好准备。

图5是经过测量后绘制的刀臂机械手动作时序图。其中A_M是刀臂驱动电动机,G_B是齿轮箱,ARM是刀臂机械手。为了获得扣刀、原点和刹车3个信号的时序关系,建议在这3个接近开关上连接逻辑分析仪器,然后用扳手转动刀臂电机端点的手柄ROT,通过观察逻辑分析仪,首先寻找到刀臂的原点位置,经过测试,这实际上是一个比较小的区间;随后,继续转动手柄,使刀臂从“原点区域”旋转1圈,在手工转动过程中观察并绘制出如图5所示的时序图。该图是测试台对刀臂进行正确控制的理论依据。

图5 刀臂机械手动作时序图

2.2 软件功能设计

在软件设计中,控制层代码是用梯形图编写的,人机界面的设计为组态语言,两者之间是在通信模式下实现对动态变量的访问并将数据显示在触摸屏上的,功能设计是模块化的[6],这样便于用户维护、修改或扩充功能。其测试功能流程如图6所示,程序开始运行后立即进入扫描模式,如果有功能键按下则立即进入相应的处理。例如,当按下“刀盘测试”功能键,则进行刀盘的旋转与寻位控制测试,以检查与刀盘有关的运行特性,同时可以进行触摸屏的动态数据和图形显示,然后进一步生成图像曲线并生成数学模型,以此来评价刀盘的工作特性。以下通过1个实例来说明该测试台的使用方法。

3 刀盘旋转与寻位测试

此测试台有5大功能,这里以“刀盘旋转与寻位测试”为例来说明测试台的1种应用方法。该项测试是以刀库在旋转过程中转过不同组合位置情况所消耗的时间变量进行数理统计,建立数学模型,通过样本数据与模型分析来深入了解刀盘机构可能存在的机械或电气缺陷。以下讨论刀盘旋转的数学建模[7]过程。

3.1 识别问题

刀盘运转状况主要与电机运行、数刀定位脉冲和原点定位脉冲等特性有关,而这些特性状况可以通过刀盘的寻位控制来分析和评估。寻位控制是指刀盘从某一个位置出发以正转或反转形式移动到另一个位置的运动过程,表征该运动过程的变量是时间,由于刀盘电机在启动、制动、齿轮啮合以及定位脉冲信号采集与控制等方面因素的影响,其寻位时间会发生微妙的变化,通过这些变化来检查刀盘运行中可能存在的问题。

3.2 做出假设

这里假设刀盘从测试点开始运行到某一终点的运行时间与刀盘的位置变化可能存在如下的函数关系:刀盘运行时间t=f(x),x为位置变化。为了检测刀盘的运行特性,通常让其以某个规定的位置为起点,在程序的控制下开始正转或反转。为了分析的方便,这里首先假设是正转运动,当每转过一个由数刀脉冲确定的位置都会消耗一定的时间,转过的位置数不同,所消耗的时间也不同,通过可编程控制器可以记录刀盘走过的位置变化量和所消耗的时间,由于刀盘具有24个工位,如果从数学的排列方式来进行逐一检测,其检测数量是将是 (224-1),这个数量将是巨大的,显然,这在时间和经济上都是不合理的。因此,这里存在着选择合理自变量的问题。

自变量的构造。自变量构造的第一个原则是数量要合理,例如以10个左右为适宜;第二个原则是能够满足特定的测量要求。根据圆盘刀库共有24个位置的几何特点,其自变量的个数选择应考虑如下情况:

(1)等分点的检测。选择8、16和24为检测划分点;

(2)密集点的选择。选择典型偏差量为1、2、3、4、5;

(3)插补点的位置选择10、20;

(4)测量位置的选择。从1、8和16的3个典型位置开始;

(5)因特殊检测,可以从任意一个点开始进行增补测量。

因此,这样就形成了如下10个自变量,分别标记为:

D1、D2、D3、D4、D5、D8、D10、D16、D20、D24。

3.3 求解模型

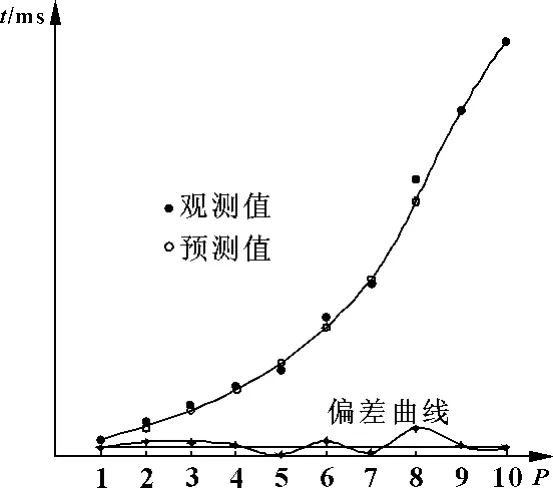

根据所提供的自变量D1~D10的分布情况,在测试台上对刀盘进行运动状态测试,测试结果如表2所示。可以看出:这里一共进行了10次测试,字母D后面跟的是偏移量,例如D5表示从当前位置正转5个位置,由数刀脉冲传感器确认其计数状态,运行持续时间单位为ms。图7为根据表格内容绘制的散点图,通过该图可以求得其数学模型,以下是模型求解过程。

表2 刀盘旋转数据

图7 刀盘旋转运动散点图

首先观察图形的曲线变化趋势,通过几何相似性关系得出如下一些假设模型:

其中:式 (1)是基于图形为微s形曲线,故推测它是3次型曲线;式 (2)推测它为2次型曲线;式(3)和式 (4)则在原来假设的基础上添加了参数,以使模型更加精确。通过对4个模型进行线性回归可以得出如下4组解:

通过计算后发现4种数学模型的R2值都比较大(接近于1),显示出很强的相关性,但是相比之下,式 (5)的R2值为0.992 6,是4个值中最大的,所以式 (5)为所求的数学模型。该模型的机械意义:从原点出发,在D1~D10之间选取10个检测点并依次运行,其刀盘的偏移量P与运行时间t之间呈现3次型多项式关系,并且这种关系是稳定的,从曲线的畸变程度可以初步判定刀盘的基本运行特性。

3.4 验证模型

模型验证可以通过图7进行观察,显然预测值○与观测值●比较接近,并且观测值还分布在预测点曲线的上下部分,显示了模型曲线具有很好的拟合性;偏差曲线显示了预测值与观测值之间的偏离程度,偏离程度过大,表明该测量点可能存在机械配合或电气测量方面的问题,这是刀盘机构需要调整的依据。

3.5 实施模型、参数修正与建模意义

刚才的模型只是从原点“1”出发所进行的10个数据采样后所形成的数学模型,这是一种理想状态,根据需要,这里还可以从其他规定点“8”和“16”出发继续进行模型的实施,甚至可以从其他任意位置开始数据搜索,其模型的结构是一样的,即是3次型曲线,但是常数部分会有一定的差别,这也是模型修正的一部分。数学建模的意义在于通过比较少的试验次数可以获得较多的过程信息,据此可以进一步发现刀盘中一些隐匿比较深的故障点。

4 结束语

目前,机械故障诊断[8]正在由单过程、单故障和渐发性故障的排查发展到多过程、多故障和突发性故障的智能检测。一方面,将刀库从加工中心信号端隔离开来并且接入到专用测试台,这样可以对刀库进行专门的测试,其优点是对原加工中心设备没有附加影响;另一方面,通过测试台对刀库发出各类动作指令或接受刀库发回的状态信号,这对于刀库机构调整环节是非常重要和有效的。刀库测试台的研究、设计和应用过程都充分汲取了现场工作人员的集体智慧,为某学院数控机床维修中心更好地开展刀库设备的专业测试、调整和机床维修提供了很好的技术支持。

[1]陈泽南.圆盘式刀库控制方法的应用及分析[J].机床与液压,2013,41(4):28 -29.

[2]葛甜,李春梅,冯虎田,等.盘式刀库及机械手可靠性增长试验方法研究[J].组合机床与自动化加工技术,2012(11):12.

[3]华红芳,邹晔,严勇,等.圆盘式刀库加工中心随机换刀系统的研究[J].机床与液压,2010,38(18):26 -27.

[4]朱文艺,张庆乐.数控加工中心自动换刀机构动作过程及控制原理研究[J].武汉工程职业技术学院学报,2009,21(1):6 -7.

[5]赖思琦,黄恒.基于FANUC 0i系统的加工中心刀库控制[J].机床与液压,2012,40(16):94 -95.

[6]杨林,李笑,李传军.基于PLC的液压多路阀试验台设计[J].机床与液压,2014,42(4):76 -77.

[7]GIORDANO Frank R,FOX Willian P,HORTON Steven B.数学建模[M].叶其孝,姜启源,等译.北京:机械工业出版社,2010.

[8]赵永满,梅卫江,吴疆,等.机械故障诊断技术发展及趋势分析[J].机床与液压,2009,37(10):255 -256.