柔性加工中心单元工件自动识别及自动加工技术

张玉华,王世鹏,邢海丰

(1.吉林交通职业技术学院,吉林长春130012;2.大连交通大学,辽宁大连116021;3.吉林建大建筑工程检测有限公司,吉林长春 130000)

柔性制造单元 (FMC)有独立的工件储存站和单元控制系统,能在机床上自动装卸工件,自动检测工件,从而可实现有限工序的连续生产,适于多品种小批量生产应用。

1 8托盘链式结构概述

链式托盘交换系统结构如图1所示。托盘上装夹有夹具及工件,在加工过程中,它与夹具及工件一起流动,类似通常的随行夹具。环形工作台用于工件的输送与中间存储,托盘座在环形导轨上由内侧的环链拖动而回转,每个托盘座上有地址识别码。

当一个工件加工完毕,数控机床发出信号,由上下料驱动装置将加工完的工件 (包括托盘)拖至回转台的空位处,然后由托盘驱动装置将加工完的工件(包括托盘)转至手动上下料区对应工位,再由上下料驱动装置拖至手动上下料区,由操作者进行拆卸,并装上待加工工件;同时待加工工件 (包括托盘)转至上下料区对应工位,然后将待加工工件推至上下料区,由上下料驱动装置拖至交换区,再由加工中心的交换装置将夹具及待加工工件移至加工区定位加工。

图1 托盘交换式FMC

2 夹具光目识别结构系统

如图2所示,工作台2安装在机床交换区下支撑结构1上,在工作台2的上方安装有装夹工件4的夹具10。在夹具10下方底座上镶嵌有夹具标志块3,在夹具10下方底座的侧边处位于机床交换区下支撑结构1上安装有激光发射器7。在机床交换区上支撑结构5上安装有激光接收器6,激光发射器7与激光接收器6相对设置。

图2 夹具光目识别结构

在机床交换区下支撑结构1上安装有与气动装置相接的气缸9,与气缸9相配的活塞杆的外端头连接有护罩8,护罩8与激光发射器7相配,即可罩在激光发射器7的上方。

加工工件时,操作者将工件4装卡完成后,按下手动按钮,使机床数控系统得知装卡完成。系统发出信号,气缸9动作,带动护罩8运动,使激光发射器7露出来,气缸9带动护罩8运动到指定位置停止。激光发射器7开始发射激光。夹具标志块3遮挡部分激光,在上方的激光接收器6接收激光。机床数控系统根据激光接收器6接收到激光的实际宽度判断夹具的具体编号。激光发射器7结束发射激光,然后气缸9动作,带动护罩8回位,罩在激光发射器7上,加工作业时起到保护激光发射器7的作用。整体结构简单,动作灵活可靠,可准确识别夹具,保证被加工工件与系统的加工程序一致,提高了机床的工作效率,进一步提高了自动化程度,降低了工件的加工成本。

3 8APC夹具识别数控系统

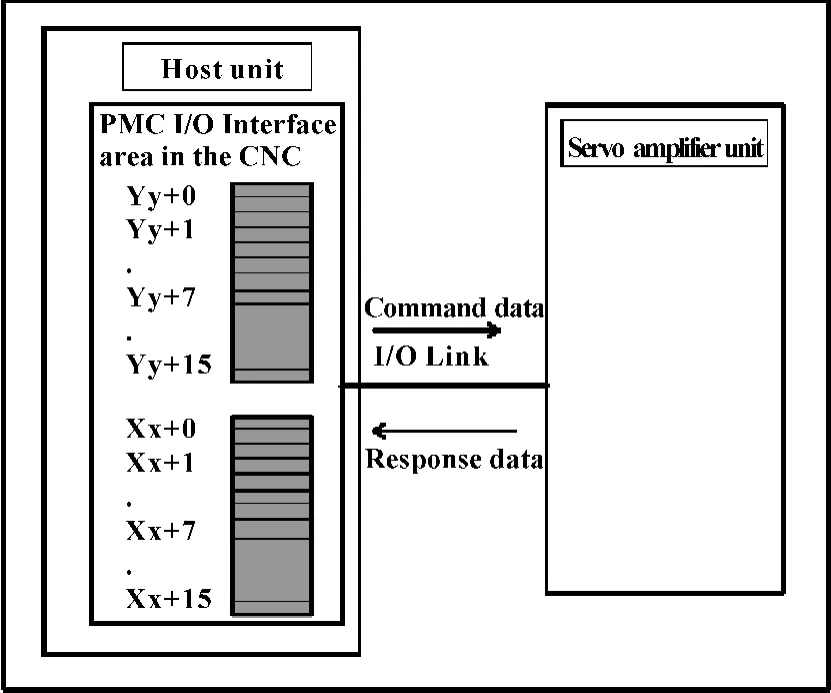

托盘库的启停和定位是通过I/O LINK轴进行的,该轴通常对外围机构进行固定动作的控制完成某种特定的运动和动作。该控制方法是通过FANUC系统提供的POWER ATE CNC管理功能对I/O LINK轴进行控制,通过βi系列放大器进行驱动,该放大器通过I/O LINK接口与CNC相连,CNC通过PLC梯形图对该接口进行控制从而对伺服电机的控制,见图3。

图3 数据I/O LINK进行传输、传递指令和反馈信息

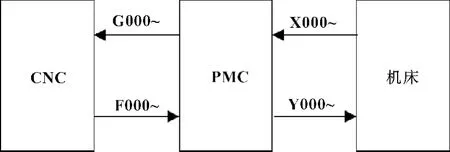

夹具的辨别。选用数字型激光传感器,对夹具特定的区域进行检测,通过检测区域对传感器光幕遮挡大小从而改变输出电流的大小,电流信号通过系统的模拟量输入模块输入到CNC系统中,再经过PLC内部功能块进行转换辨别 (图4),然后再通过PLC的逻辑顺序通过系统外部工件号检索功能调用相应的加工程序 (见图5)。

图4 模拟量输入X80的PLC

图5 CNC、PMC和机床之间的接口信号关系

(1)托盘库有8个托盘 (或托盘库7个,机内1个)。

(2)设定托盘库的原位。

(3)在托盘上安装夹具。

(4)设定要加工的托盘号。

(5)通过NC指令启动托盘库,托盘库按照设定的顺序进行旋转,

(6)旋转到位后,程序被调用出来后相应的夹具托盘通过传动装置送到待交换区内,当夹具托盘确认到位后,夹具光目识别系统运行对夹具进行检测,把工件的数字化编号信号输入到系统内。

(7)夹具光目识别系统成功识别后,交换装置启动,把待机侧的夹具及工件交换到加工区,通过PLC调用相应的程序,见图6,然后加工程序运行。

图6 调用加工程序PLC部分框架程序

(8)托盘库旋转到与待机位托盘号相对应的工位,把待机位的托盘还回到托盘库中。

(9)托盘库旋转到下一个设定的需要加工的夹具,等待加工区内加工完成。

(10)加工区内加工完成后,传感器检测托盘库侧需要加工的夹具,然后调出相应的程序,重复步骤(7),把待加工的夹具及工件交换到加工区。

数据通过I/O LINK进行传输、传递指令和反馈信息。

CNC→AMP,控制AMP执行指定的动作。

AMP→CNC即AMP反馈给CNC的信息,目前AMP处在何种状态。

4 结论

提出的激光工件识别系统有效提高了识别的可靠性和稳定性,可识别工件的数量也得到了提高。通过工件自动识别和自动加工系统,柔性制造单元的自动化程度得到了提高,同时结构系统的可靠性也得到了提高。

[1]王世鹏,解艳彩,闫雪峰.柔性制造单元上下料机构的改进设计[J].组合机床与自动化加工技术,2011(6):85-86.

[2]武振业.柔性制造单元(FMC)及其优化研究[J].西南交通大学学报,1989(4):57-64.

[3]鄢萍,贺晓辉,易润忠,等.一种基于动态时间弯折和功率信息的在线加工工件自动识别和监控方法[J].机械工程学报,2011(3):81-88.

[4]孙大海.FMC托盘交换中对共面度问题的解决[J].机械工程师,1995(5):17-18.

[5]王信义.自动化生产中工件自动识别的数据载体[J].机械与电子,1992(1):14-17.