磨料水射流喷嘴收缩段锥角对磨料粒子混合程度的影响

宋岳干,宋丹路,彭家强

(西南科技大学制造科学与工程学院,四川绵阳 621010)

0 前言

高压水射流是近30年来迅速崛起的一门新技术,近些年来,水射流技术得到了长足的发展,目前广泛应用于工业清洗、除锈除层、水力切割、工程破碎、喷射注浆、钻孔开采[1]等领域。水射流技术之所以得到快速的发展,是因为它显示了多方面的优势。此外,与传统的抛光技术相比,水射流抛光技术具有可加工任意曲面形状、易控制等优点,适合于加工各种形状的非球面工件[2-3],它是利用高压水束动能携带磨料粒子后的混合液作用于材料表面,通过磨料粒子对工件表面的剪切作用来实现材料去除的目的[4-5]。磨料水喷嘴是磨料水射流抛光加工中关键部件之一,直接影响到表面质量、加工精度和加工经济性[6-7]。

鉴于磨料水射流技术在加工方面独有的特点,对它进行研究的学者也越来越多,但由于喷嘴内部流场极其复杂,尤其是混合的抛光液对表面多余材料去除机制的研究,大部分研究者只停滞在实验上,实验结果大都是在一系列假设的基础上取得的。然而,实际的磨料水射流加工过程及喷嘴射出的抛光液都是瞬态的,其形态非常复杂,通过解析式计算求解比较困难,即便对其内部流场运用实验方法进行分析,喷嘴内部的压力、磨料与水混合均匀程度及射流速度等参数的测量也十分艰难,随着计算流体软件的不断更新,进行高速复杂的流体分析已经不是难题。

文中通过对磨料水切割喷嘴的优化,设计出适合抛光的喷嘴,运用CFD软件[8]进行仿真研究磨料水射流抛光喷嘴内部结构参数对流场分布的影响,进而为优化喷嘴内部结构、提高磨料混合均匀程度、延长喷嘴寿命和降低喷嘴成本奠定基础。

1 喷嘴的结构参数及确定原则

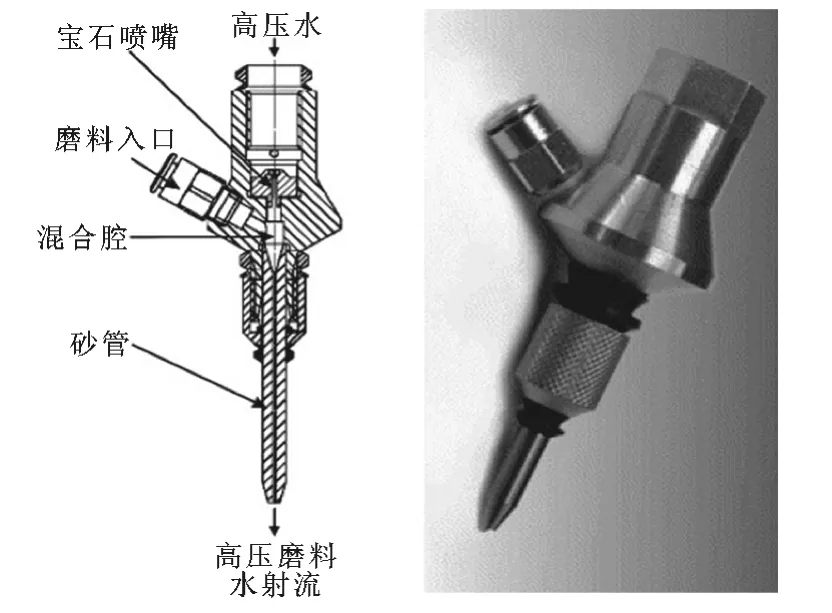

在磨料水射流抛光中,喷嘴是整个设备的核心部分,也是影响抛光后表面质量和加工效率的重要部件之一[9](图1是高压磨料水射流切割喷嘴),喷嘴的内部结构直接影响喷嘴的寿命及磨料与水的混合效果。磨料水射流喷嘴的主要结构参数有:宝石喷嘴内径、混合腔的尺寸、磨料砂管的收缩段锥角及磨料砂管的内径和长度。

图1 高压磨料水射流切割喷嘴

磨料水射流宝石喷嘴的内径尺寸是由泵的流量和增压发生器确定的,当然也可以预先设计出水射流宝石喷嘴的内径,然后反过来确定泵的流量和增压发生器。

磨料砂管内径、水射流宝石喷嘴内径和宝石喷嘴到磨料砂管的射流出口之间的距离有着紧密关系。大量实验研究表明,磨料砂管内径应大于水射流宝石喷嘴内径,原因是:磨料砂管内径过小,将会影响水射流宝石喷嘴对磨料粒子的卷吸能力,还会对磨料砂管内部造成严重磨损。然而,磨料砂管的内径也不能盲目过大,虽然在一定意义上可以降低砂管的磨损,但是过大的磨料砂管内径可能会使外部空气进入混合腔内部,降低了水射流宝石喷嘴对磨料粒子的卷吸能力。经验表明,磨料砂管内径为水射流宝石喷嘴内径的3~4倍,但必须大于磨料粒径的3倍以上。磨料砂管长度一般为其内径的15~20倍,其长度的主要作用是促进磨料粒子与高压水束的进一步混合,进而提高磨料水射流的加工能力,工业上取磨料砂管长度为 50~80 mm[10]。

混合腔尺寸对磨料水射流抛光质量的影响比较明显,其内部空间大小直接影响磨料粒子与高压水束的混合均匀效果,混合腔的尺寸过大,虽然可以改善高压水束与磨料粒子的混合效果,但也会增大磨料水射流的阻力,使磨料水射流的动能损失较严重,磨料粒子获得的动能降低,从而会导致磨料水射流加工能力的降低。因此,混合腔的尺寸不宜过大,一般是由宝石喷嘴内径尺寸来确定,一般取混合腔的长度为水射流宝石喷嘴内径的 30~40倍[11]。

影响混合腔内部流场分布最关键的参数为喷嘴收缩段锥角的大小,喷嘴收缩段锥角小,有利于流动,但对磨料粒子与高压水束的混合不利。喷嘴收缩段锥角大,有利于磨料粒子和高压水束的混合,但磨料水射流混合抛光液的流动性差,并且对磨料砂管内部的磨损增大。工业上一般选喷嘴收缩段锥角为10°~45°。

2 边界条件和计算模型的选择

2.1 边界条件

(1)入口边界条件:高压水入口为速度入口,其速度为vw=316 m/s;磨料入口为速度入口,速度为vp=0.12 m/s;

(2)出口边界条件:出口边界设置为压力出口,外界大气压压力为101 325 Pa;

(3)壁面边界条件:壁面选择无滑移固壁;近壁面区域运用标准壁面函数法。

2.2 材料的属性

水的密度为1 000 kg/m3,其黏度为1.005×10-5Pa·s;磨料使用石榴石磨料粒子,密度为2 300 kg/m3,其黏度为 8×10-4。

2.3 求解模型及参数设置

求解器选择:首先用Gambit软件对其进行前处理,划分网格,然后再使用Fluent6.3软件进行求解计算,对喷嘴内部仿真时认为磨料水射流是定常流动,求解器选择压力基耦合求解器;湍流模型选择RNG κ-ε模型。因为液固两相流的相间存在滑移速度,所以两相流的计算模型是Mixture模型;压力速度耦合算法选择SIMPLE算法,离散格式开始选择一阶迎风,之后选用二阶迎风;压力插值选用PRESTO!格式,其他参数默认;最后使用高压水束初始值进行初始化,计算中可对亚松弛因子做适当调整。

3 几何建模和网格划分

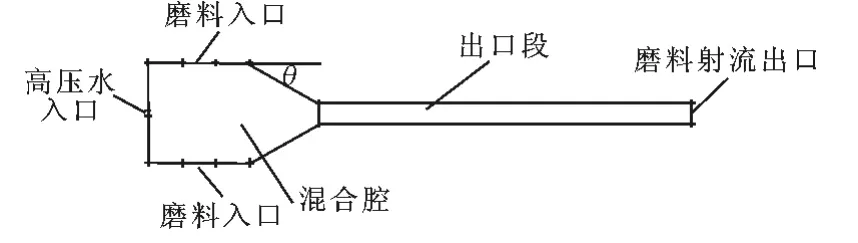

根据对高压磨料水射流切割喷嘴的研究,以及喷嘴内部尺寸的相关性,建立了对称双管供料喷嘴模型,几何模型见图2。模型几何尺寸分别为:高压水入口是水射流宝石喷嘴内径,孔径大小为0.75 mm,磨料入口直径为5 mm,混合腔内径15 mm、长度25 mm,收缩段锥角θ=30°,出口段长度55 mm,磨料射流出口为磨料砂管内径,尺寸为3 mm。

图2 磨料射流抛光喷嘴几何模型图

为了使计算仿真结果更具有代表性,在进行数值模拟以前,分别对网格数量为48 750、220 500和246 750三组进行了研究,目的是为了排除网格数量对计算仿真结果的影响。

图3是三组网格划分下磨料水射流出口断面上的磨料粒子速度分布图,从图中可以看出,磨料水射流出口断面上的磨料粒子速度分布基本保持一致,呈抛物线形状,无法辨别网格质量的好坏;图4为磨料水射流出口断面的磨料粒子浓度分布图,通过分析可以得出,网格数量220 500、246 750的出口断面磨料粒子浓度分布规律一致,而网格数量48 750在出口断面的磨料粒子浓度分布很明显有问题,因此,在计算模拟仿真中选择网格数量大于22万。

图3 出口截面磨料速度分布图

图4 出口截面磨料浓度分布图

4 收缩段锥角对流场的影响

为了研究喷嘴内部流场的分布,采用液固两相流理论,对15°、30°、45°和 60°4种锥角喷嘴进行了研究。

喷嘴4种锥角下磨料水射流抛光内部的速度矢量图如图5所示,图5(a)、(b)、(c)及 (d)分别是锥角为 15°、30°、45°和 60°时的速度矢量图。从图5可以看出,当高压水束通过内径为0.75 mm蓝宝石喷嘴进入混合腔时,由于压力差和混合腔内部锥角(锥面)的影响,在其内部形成了旋涡。

图5 4种不同锥角下磨料射流喷嘴内部速度矢量图

通过图5中4种锥角的速度矢量图的对比,收缩段锥角的变化引起了旋涡强度和分布范围的改变。随着锥角从15°到60°增大时,涡通量 (旋涡强度)明显增强,分布范围不断减小,流动性相对减弱。旋涡强度的增强有利于高压水束与磨料粒子的均匀混合,但对磨料砂管和混合腔的磨损程度加剧;相反,随着收缩段锥角的减小,旋涡强度逐渐减弱,磨料粒子在混合腔内部沿着平行于壁面的方向漂移,因锥角的减小锥面上的速度变得分散和均匀,适宜流动。即:收缩锥角越小,越有利于磨料水射流的流动,但磨料粒子与高压水束的混合均匀程度差;收缩锥角越大,越有利于磨料粒子与高压水束的混合均匀,但其流动性差,对磨料砂管和混合腔的磨损比较严重。

喷嘴4种收缩段锥角出口处磨料粒子的速度分布如图6所示。

图6 4种不同锥角下磨料射流喷嘴出口磨料速度分布图

从图中可以看出:磨料水射流出口处磨料粒子速度分布呈抛物线,并且在砂管出口中心区域处速度最高,在砂管边缘管壁处速度较低;随着收缩段锥角的增大,砂管出口中心区域处磨料粒子的速度也相应增加,收缩段锥角θ为15°时与其他3种锥角30°、45°、60°相比,砂管出口的速度分布相差很大,收缩段锥角θ为30°、45°和60°时,速度分布相差较小。

综上所述,根据喷嘴内部速度矢量图和砂管出口磨料速度分布图,当收缩段锥角θ为15°时的流动性最好,但旋涡强度最弱,不利于磨料粒子与高压水束的混合;当收缩段锥角θ为60°时,旋涡强度最大,有利于磨料粒子与高压水束的混合,但流动性最差,对磨料砂管与混合腔的磨损较严重;当收缩段锥角θ为30°和45°时,混合腔内的旋涡强度使其内部形成较强的真空度,有利于磨料粒子与高压水束的均匀混合,喷嘴内部流动性相对较好,同时也减小了磨料砂管与混合腔的磨损。

5 结论

磨料粒子与高压水束的混合程度直接取决于混合腔旋涡强度,而影响旋涡强度和磨料砂管出口速度分布的因素是收缩段锥角θ的大小。通过对磨料水射流混合腔内部不同收缩段锥角的仿真可以得出以下结论:

(1)收缩段锥角越大,旋涡强度越大,混合腔内部形成真空度越大,水射流进入混合腔后的卷吸磨料能力越强,磨料粒子与高压水束混合更均匀,但是磨料水射流在混合腔内的流动性越差,磨料粒子对砂管和混合腔的磨损越严重;

(2)收缩段锥角越小,旋涡强度越小,混合腔内部形成真空度越小,水射流在混合腔内部的卷吸磨料能力越低,磨料粒子与高压水束混合不充分,但是混合腔内部的磨料水射流流动性最好,磨料粒子对砂管和混合腔的磨损越轻。

因此,为了使混合腔内部的磨料粒子与高压水束混合的较充分均匀,又不会对磨料砂管和混合腔造成严重磨损,综合考虑喷嘴内部收缩段锥角θ为30°和45°时最佳。

[1]刘萍,黄扬烛.水射流技术的现状及发展前景[J].煤矿机械,2009,30(9):10-11.

[2]宋岳干,宋丹路,王堃.后混合磨料水射流对金属的抛光机制及实验研究[J].机床与液压,2013,41(3):17-20.

[3]MESSALINA,W A C M,WAEGER R,WONS T.Prepolishing and Finishing of Optical Surfaces Using F1uid Jet Polishing[C].Proceedings of the SPIE——The International Society for Optical Engineering 2005:8-14.

[4]袁卓林,雷玉勇,孙书蕾.微磨料水射流对工件表面抛光作用的研究[J].机床与液压,2010,38(21):4-6.

[5]彭家强,宋丹路,宗营营.磨料水射流对金属材料去除力和去除模型的研究[J].机械设计与制造,2012,(2):17-19.

[6]施春燕,袁家虎,伍凡,等.基于CFD的射流抛光喷射距离的分析和优化[J].光子学报,2009,38(9):2419-2422.

[7]方慧.液体喷射抛光技术[D].苏州:苏州大学,2004:3-5.

[8]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

[9]JUNKAR M,JURISEVIE B,FAJDIGA M,et al.Finite Element Analysis of Single-particle Impact in Abrasive Water Jet Machining[J].International Journal of Impact Engineering 2006,32:1095-1112.

[10]薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.

[11]赵军英.高压磨料水射流光整加工技术的理论分析与数值模拟[D].太原:太原理工大学,2008.