直升机复合材料波纹梁结构抗坠毁设计技术研究

卢致龙,常 成

(中航工业直升机设计研究所,江西 景德镇 333001)

直升机复合材料波纹梁结构抗坠毁设计技术研究

卢致龙,常 成

(中航工业直升机设计研究所,江西 景德镇 333001)

复合材料波纹梁作为吸能元件,应用到直升机抗坠毁设计中,由于其在直升机设计中的重要性和复杂性,对复合材料波纹梁结构元件的研究在提高直升机抗坠毁性能方面仍是一个重点。从材料特性、波纹梁结构尺寸、薄弱环节的设置以及铺层对吸能的影响等角度出发,阐述了波纹梁结构元件的设计思想以及设计之初需重点考虑的几个方面,分析了诱角设置、铺层等对提高比吸能能力的贡献。

直升机;抗坠毁设计;复合材料;波纹梁

0 引言

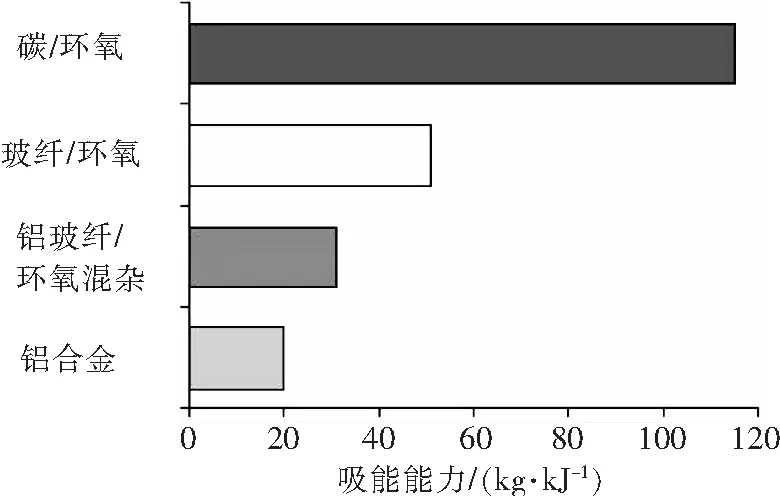

复合材料一般是脆性材料,材料自身的能量吸收能力相对比较弱,碳纤维增强复合材料的失效应变是铝合金的4%,能量吸收能力仅为铝合金的2%左右[1]。复合材料结构吸能主要是依靠选用一些特殊的结构型式来实现,如波纹梁、开缝圆管、方管以及蜂窝结构等。根据国外相关研究,设计良好的复合材料结构元件的抗坠吸能效果优于铝合金材料结构件。同样几何尺寸的试件试验对比,每千克复合材料试件吸收的能量是铝合金试件的2.7倍,每单位长度吸收的能量是铝合金试件的1.33倍[2],如图1所示。因而,通过合理的复合材料吸能结构设计可以替代金属材料满足直升机上抗坠毁设计的需求,并达到减重效果。

图1 材料比吸能能力对比图

波纹梁结构作为典型的抗坠毁设计,在直升机抗坠毁结构设计中具有重要的使用价值,已经应用到国内外相关型号的直升机抗坠毁设计中。因此,研究波纹梁的设计技术对直升机结构的抗坠毁设计具有重要意义。

1 波纹梁结构型式

“波纹形”复合材料梁作为目前直升机下部机身复合材料抗坠毁结构中的重要抗坠毁元件,其构型为类正弦波腹板与上下缘条结合型式,由于其法向刚度好,有利于在其上面安装其他系统件,以及连接性较好等优点,在工程实际中应用较多,目前国内外已有波纹梁吸能能力试验研究的相关报道[3-5]。典型的波纹结构型式及波纹梁型式如图2、图3所示。

图2 波纹结构型式

2 复合材料波纹梁吸能特性概述

复合材料的力学性能比较复杂,失效形式多种多样,导致影响复合材料结构吸能性能的因素很多,其吸能机理是通过发生多种形式的宏细观损伤破坏来吸收能量,包括纤维折断、屈曲,基体破碎,层间分离等。通常,设计中通过控制宏观设计值来达到波纹梁的吸能要求,这包括波纹梁结构的几何尺寸(如波纹梁结构中波长/幅值比、波长/高度比等)、铺层角度及铺层顺序、诱发角大小及材料体系的选择等对吸能的影响。

图3 波纹梁结构型式

分析波纹梁结构的吸能特性,需要从以下几个方面去权衡考虑:

1)峰值载荷,即结构在压溃瞬间测出的最大载荷值。该载荷值的发生需保证乘员在载荷脉冲作用下可存活,例如,根据《Crash survival design guide》[6]相关描述,为保证95百分位乘员的可存活性,脉冲的峰值需控制在一定范围内,在垂直撞击吸能情况下,过载加速度不超过48g。

2)平均载荷,也称为持续载荷。其相关脉冲描述表明,一定的脉冲时间段内平均载荷值不超过建议值,否则无法保障乘员的安全。

3)载荷效率,是峰值载荷与平均载荷的比值,当达到理想值1时,能量吸收效率最高。

4)行程,结构压溃变形的位移。这受限于直升机机体结构空间。

5)能量吸收值EA(Energy Absorbed),结构撞击过程中吸收的总能量,数值上等于载荷-位移曲线的积分值,即EA=∫Fdl。

6)比吸能能力值SEA(Specific Energy Absorption),为单位压溃质量的复合材料所吸收的能量。复合材料结构的抗坠吸能能力可以用SEA来表达。

其中,ρ为结构材料密度,A为压溃结构的截面积,l为压溃位移。

总的说来,复合材料元件最直接的吸能能力参数,体现在峰值载荷、持续压溃载荷(平均载荷)以及比吸能能力等方面,合理的抗坠毁吸能结构优化设计,应能使这些指标值满足相关需求。

3 材料特性对吸能的影响

复合材料元件的细观吸能机理包括:纤维断裂、纤维屈曲、基体开裂、基体压碎和层间脱粘(分层)等。不同复合材料的纤维、基体种类和体积比,以及粘胶量多少对材料吸能能力有不同的影响。但需要指出的是,纤维和基体各自的优异性能并不能简单叠加增加复合材料结构的吸能能力,只有二者的性能匹配良好,才能获得最佳的吸能能力。

3.1 复合材料波纹梁破坏形式

对于复合材料来讲,破坏模式有如下几种类型:

1)整体压溃(包含部分局部失稳),见图4。

2)分层后纤维布堆叠破坏。

3)纤维布分层后撕裂、折断,见图5。

图4 整体压溃(局部失稳)

图5 纤维布分层后撕裂,折断

综合考虑复合材料波纹梁吸能特性,可预见波纹梁压溃的理想状态表现为稳定渐进的脆性断裂破坏模式。薄弱环节首先被压碎而形成压溃区,随后试件进入稳定压溃阶段。

3.2 增强纤维的影响

在同种树脂基体的情况下,不同材料性能与纤维排列方式会导致结构的失效模式和吸能性能有很大的差别。对于铺层结构的压溃过程,0°铺层,主要受压缩和弯曲载荷;90°铺层主要受由于结构开裂而产生的拉伸载荷;45°铺层主要受拉压载荷;而90°和45°纤维在拉压载荷作用下失效,进而产生断裂。

对于文献[7]所述的试验情况,作如表1的材料体系对比,T700的0°铺层在弯曲载荷作用下没有弯断,而是随着压缩行程的增大向上翻卷,在拉压作用下断裂的90°和45°铺层则夹杂在0°铺层中一同向上翻卷;而T300在弯曲载荷作用下逐渐弯曲断裂,在拉压作用下断裂的90°和45°铺层与0°铺层一起脱落,形成鳞片状或羽毛状碎片。试验结果表明,同种树脂基体的情况下,纤维含量高的,纵向压缩强度和压缩模量高,要提高压缩结构纵向压缩性能,可增加纵向纤维数量,或调整铺层角度,使纤维尽量平行纵向。

表1 5288/T300与5228/T700性能对比

3.3 树脂基体的影响

同种碳纤维做增强材料的情况下,一般是韧性好的树脂吸能效果好,反映在吸能比值上就是吸能比值较高。抗压溃性能越好,基体失效应变越大,结构越不容易发生层间破坏,相应地,吸能能力也要强。

4 复合材料波纹梁尺寸设计分析与研究

波纹梁元件,类似于正弦波形。鉴于实际生产中不易加工正弦波型波纹梁,拟采用三角波加倒圆角的形式代替正弦波,示意图如图6。

理论分析采用三角波分析,示意图如图7。

计算三角波的惯量矩Ix:

对于波纹梁结构,总体失稳条件可近似等效为等截面杆失稳的边界条件。根据等截面杆在中心轴向压缩载荷作用下的临界应力方程(欧拉公式),有以下曲线图(图8)。

图6 模拟正弦波形 图7 三角波示意图

图8 材料临界应力σcr与杆件长细比L/ρ的关系曲线

图8表示某种特定材料临界应力σcr与杆件长细比L/ρ的关系曲线。图中FC部分杆件属于长柱范围,以弹性弯曲失稳破坏。EF部分杆件属于中长柱(L/ρ为20-60)范围,以塑性失稳破坏。AB部分杆件属于短柱范围,以塑性压缩破坏,其破坏应力可达杆件材料的压缩强度极限σb。

在抗坠毁设计中,为了充分利用波纹梁材料的吸能能力,应设计合理尺寸使其发生压溃破坏。这里以图8曲线中的AB段作为设计满足条件,使波纹梁结构件破坏发生在压损区。

根据L/ρ压溃区判别条件:

可得到:

其中,f2(A,ω,δ)为三角波计算面积:

则可以得到尺寸判别条件为:

若满足波纹梁压溃判别条件,则波纹梁进入压溃失效区,波纹梁结构发生压损破坏,否则有可能发生失稳后破坏。但这与薄弱环节的设计也有关系,若薄弱环节设计合理,使峰值载荷较低,也能避免在不满足上述尺寸约束条件下的波纹梁结构尺寸发生失稳后破坏。

以下是某正弦波梁两波件破坏过程中的撞击瞬间图片(该图片从高速摄像中截取,拍摄角度为正面,拍摄范围为全景)。其结构尺寸为:长296mm,宽50mm,高440mm,波幅14mm。超出尺寸约束范围,且薄弱环节未匹配结构强度。导致试验件发生失稳后破坏,最终试验件完全破坏。

图9 某正弦波梁两波件破坏撞击图

5 薄弱环节研究

由于复合材料一般是脆性材料,如碳纤维增强复合材料的失效应变仅是铝合金的4%左右,而能量吸收能力仅是铝合金的2%左右,所以复合材料结构主要是通过结构件的优化设计来达到利用材料的压损吸能的目的,而不像金属材料结构主要是通过元件的屈曲失稳和材料的失效塑性变形来吸收能量。这要求复合材料波纹梁元件要有合理的破坏触发机制,并通过合理的设计使复合材料结构以某种可控的形式发生破坏。这可以理解为设计某薄弱环节触发复合材料件的失效,同时也可避免引起结构件在破坏时出现过高的峰值载荷,使传递到驾驶员身上的过载过大。具体反映到复合材料波纹梁结构设计中,可通过上、下端部过渡圆弧的半径设计(端部诱角设置)、波纹梁端部厚度减弱(减少铺层)及结构局部开槽或倒角的方法来实现。

这些设置的共同特点就是对结构局部的强度或刚度进行削弱,这种削弱对碰撞吸能是必须的。从前人所做的研究发现,复合材料结构元件或结构基本上都需要设置薄弱环节,来控制复合材料结构的破坏过程,从而降低峰值载荷,提高结构的耐撞性。如果没有设置有效的薄弱环节,将会导致复合材料结构在碰撞时峰值载荷过高,可能使结构产生非稳定破坏,导致复合材料结构基本上不吸收能量。理想的引发机制,要求其尺寸小,尽量减少对结构整体性能的削弱,且能尽量减少峰值载荷,使得平均载荷和峰值载荷尽量一致,并降低对驾乘人员的冲击。

如图10、图11,在复合材料结构的薄弱环节设计成结构两端与凸缘之间小圆弧过渡形式,可以保证结构的初始破损从端部开始。

图10 局部减少铺层

图11 端部诱角值

5.1 诱角值设计大小对波纹梁压溃吸能的影响

R 角的设计值大小与破坏时的峰值载荷大小有直接关系。

R值过大,试件过于容易压溃,导致静强度不足,而且其后产生了二次峰值载荷;破坏机理为类分层破坏,产生的现象是初始峰值载荷较低,产生高的二次峰值载荷,与层间剥离强度接近。

R值过小,导致峰值载荷过大,使传递到驾驶员身上的过载过大。破坏机理为材料压损破坏,出现一次过高的峰值载荷。

对于诱角设计合理的波纹梁元件,理想的结果是峰值载荷等于平均载荷,这可以使能量吸收率达到最高,同时使传递到直升机驾驶员身上的过载值降低。但实际中难以严格做到峰值载荷与平均载荷比值为1,实际载荷-位移工况图接近图12所示。

图12 波纹梁撞击载荷-位移工况图

从图12中可以看到,在压溃的初始阶段,载荷和位移基本成线性关系;当载荷达到峰值以后,压溃区形成,载荷迅速下降;随后载荷呈锯齿形波动。

5.2 诱角值数值模拟研究

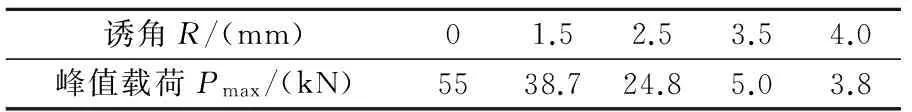

诱角值的不同对复合材料波纹梁吸能能力的影响也不一样,基于Dytran仿真分析[8],用数值方法分析五种诱角值:R=0(没有设置薄弱环节),R=1.5mm,R=2.5mm,R=3.5mm和R=4.0mm。计算发现,不同的诱角值设置对三种波纹梁的破坏过程、峰值载荷、平均载荷及吸能能力的影响不同。下表2是不同诱角值波纹梁破坏时的峰值载荷。

表2 不同诱角值波纹梁破坏时的峰值载荷

由于复合材料铺层结构的纤维层轴向强度比层间强度高出很多,因此很容易在层间引发分层失效。在诱角值小的情况下容易发生压溃失效,而诱角值大的情况下容易发生层间剥离破坏。

从上表数据可以看出,弯矩W1=1.5*38.7近似等于W2=2.5*24.8,W3=3.5*5近似等于W4=4*3.8。可以理解为R为1.5、2.5时波纹梁出现的是材料压溃失效,R为3.5、4时出现层间剥离破坏。

6 铺层对波纹梁吸能的影响

合理的复合材料铺层顺序优化,可提高其比吸能能力。铺层角度的不同一定程度上影响了结构的能量吸收能力。

在撞击过程中,对于0°铺层,主要受压缩和弯曲载荷影响而失效,当纤维铺设角度在45°左右时,受剪切力作用,主要发生纯剪切断裂模式。90°铺层主要受由于试件开裂而产生的拉伸载荷。此外,在相同铺层角度相邻的地方,由于层间应力比较大,在相同铺层之间容易产生明显的分层,这种层间分离对提高波纹梁结构的比吸能能力是不利的。

对于工程上用得较多的碳纤维-环氧树脂复合材料波纹梁,外层玻璃纤维的铺放层数对波纹梁的拉伸强度有影响,当玻璃纤维放置在外层,且达到一定的含量,材料的拉伸强度最好。但由于玻璃纤维延展性强于碳纤维,当波纹梁受撞击压缩时,压缩强度主要取决于碳纤维的层数。因此,外层的玻璃纤维起的是增强稳定性的作用,对吸能影响较少。

7 结论

抗坠毁元件设计应用与直升机抗坠性能好坏有密切关系,本文着眼于提高波纹梁的抗坠毁吸能能力,理论上预见波纹梁以稳定压溃而吸能效果最好。为使波纹梁稳定压溃,需考虑尺寸满足判别条件、薄弱环节设置合理等因素的影响。本文的分析研究为波纹梁元件设计提供了理论指导,对直升机抗坠毁设计具有重要意义。

[1] 杨嘉陵,吴卫华.武装直升机抗坠毁设计研究[D].北京:北京航空航天大学,2001.

[2] Bannerman D C, Kindervater M. Crash impact behaviour of simulated composite and aluminum helicopter fuselage element[J].Vetica,1986,10(2):201-211.

[3] Bark L W, Yaniv G. Cost-effective production of helicopter energy-absorbing subfloor structures with advanced thermoplastic composites[C]. 49th American Helicopter Society Annual Forum, 1993:519-529.

[4] Feraboli P. Development of a Corrugated Test Specimen for Composite Materials Energy Absorption[J]. Journal of Composite Materials 2008(42): 229.

[5] 刘瑞同,王鑫伟,荚淑萍. 碳纤维-环氧树脂波纹梁吸力的试验研究[Z].

[6] Crash survival design guide, TR67-22[Z].1967.

[7] 陈永刚,益小苏,许亚洪,等.Carbon-Epoxy圆管件的静态吸能特征[J]. 航空学报, 2005, 26(2): 246-249.

[8] 龚俊杰,王鑫伟. 复合材料波纹梁吸能能力的数值模拟[J].航空学报,2005,26(3):298-302, (EI 05279197285).

Study of Helicopter Composite Wave Beam Structure Anti-Crash Design Technology

LU Zhilong, CHANG Cheng

(China Helicopter Research and Development Institute, Jingdezhen 333001,China)

Composite wave beam has been used in helicopter anti-crash design as endergonic component. Studying composite wave beam structure component is still a pivot on developing helicopter anti-crash capability aspect, as its essentiality and complexity in helicopter design. This paper set out from material characteristic、wave beam structure dimension、weakness tache setting and layer in effect on energy absorption aspects, expatiated wave beam structure component design pensee and some aspects on design begin. Analyzed inducement angle and layer contribute to advance energy absorption capability.

helicopter;anti-crash design;composite;wave beam

2014-10-16

卢致龙(1989-),男,江西赣州人,硕士研究生,主要研究方向:直升机结构设计。

1673-1220(2015)03-014-06

V229+.7

A