连续箱梁预应力缺陷评估及加固技术研究

袁建新 孙连峰

(中铁大桥科学研究院有限公司 武汉 430034)

连续箱梁预应力缺陷评估及加固技术研究

袁建新孙连峰

(中铁大桥科学研究院有限公司武汉430034)

摘要某预应力混凝土连续箱梁桥属于城市快速高架桥,在预应力张拉灌浆完成后,发现箱梁部分预应力钢束存在夹片外露长度偏大及夹片滑丝的现象,为进一步了解桥梁结构状态,进行了以预应力钢束检测为重点的全面检测和静载试验。通过现场外观检查,以及应力释放法推算结构现存应力状态,并结合静载试验和有限元结果,认为应力储备不足,提出了采用体外预应力提高结构应力储备的加固方案。

关键词连续箱梁预应力缺陷检测应力释放法有限元分析体外预应力

随着我国城市基础设施建设的快速发展,越来越多的城市高架快速路应运而生,这些城市高架桥中预应力混凝土连续箱梁是主要桥型之一[1]。

预应力钢束是预应力桥梁的根本,但因施工等各种因素的影响,往往在施工过程或成桥后出现不同程度的缺陷,由于其本身特性及其隐蔽性,缺陷检查尤其是有效预应力的检查仍然具有相当大的困难。因此充分利用现有技术手段对预应力桥梁进行病害及承载能力评估,并采取合理的措施进行加固维修是一个值得研究的课题。

1工程背景

某城市快速高架桥,其中一联箱梁为预应力混凝土连续箱梁,跨径布置为4×30 m,主梁顶板宽25.8 m,采用整体现浇、后张法施工。设计车速80 km/h;设计车道:双向6车道。

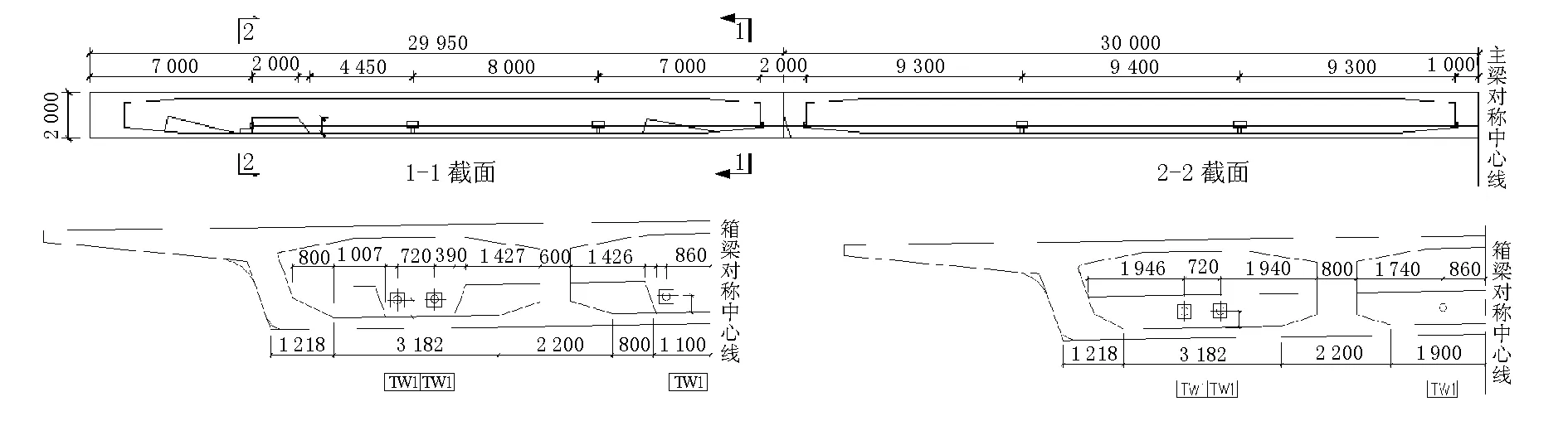

上部结构采用等截面预应力混凝土斜腹板连续箱梁结构,C50混凝土,梁高为2.0 m。箱梁横截面采用单箱三室,顶板宽25.8 m,厚0.25 m,顶板两侧的翼缘悬臂长4.0 m,底板宽17.0 m,厚0.22 m,腹板厚0.6 m,端横梁厚1.5 m,中横梁厚2.0~2.4 m。箱梁截面形式示意图见图1。

图1 箱梁截面示意图(单位:mm)

混凝土箱梁内设纵、横双向预应力,钢铰线标准强度fpk=1 860 MPa,锚下张拉控制应力σcon=1 395 MPa。纵向预应力筋腹板F1,F2,F3通长束共12束,每束19根;顶板第二、三跨T2共12束,每束12根;顶板第一、四跨T1束各12束,每束12根;底板B1通长束共6束,每束12根;底板第二跨、第三跨B3共12束,每束9根;底板第一、四跨B2共12束,每束9根。

该桥在预应力张拉灌浆完成后,在巡查过程中发现部分锚具夹片外露高度过大,个别锚头有单根钢绞线内缩。为摸清桥梁的预应力状况及对承载能力的影响,对该桥进行了以预应力钢束检测为重点的全面检测和静载试验,作为后期问题处理的依据。

2预应力缺陷评估

预应力缺陷评估一般定性较为容易,但定量分析预应力度较为困难,本文从以下4个方面进行评估:先通过检查预应力锚头外观、夹片外露长度、齿块混凝土状况、预应力管道压浆质量来定性分析,再通过测量底板现存应力,以及有限元计算分析和桥梁静载试验来定量分析、评估。

(1) 缺陷定性检测及分析。用游标卡尺测量夹片外露长度,检查预应力锚头外观及齿块混凝土状况。随机选取2束底板预应力束和1束腹板预应力束,打开预应力孔道,检查孔道压浆及预应力钢束情况。检查结果如下。

① 共检查夹片为1 881个,最大外露高度为10 mm,根据《公路桥涵施工技术规范》(JTGF/ F50-2011)中7.8.5条中规定夹片露出锚具外的高度不应大于4 mm,合格夹片数量为1 510个,不合格夹片数量为371个,合格率为80.3%。

② 3处锚头存在单根钢绞线内缩现象,其中1根钢绞线夹片滑丝,钢绞线内缩达84 cm。

③ 2处锚垫板下混凝土有修补痕迹,1处锚具表面倾斜,在张拉过程中存在锚垫板下混凝土被压坏的现象。

④ 凿开预应力管道,发现波纹管及预应力钢束状况良好,未见锈蚀,但孔道内压浆均不饱满,个别位置压浆料极少。

根据以上检测结果,可以初步判断桥梁预应力施工质量较差,预应力存在较大损失,且孔道压浆不饱满将影响到结构的耐久性。

(2) 预应力定量检测及分析。为进一步了解预应力损失情况,需对预应力张拉完成后的实际锚固力做进一步检测。对于已经灌浆的预应力钢束,就现有的检测技术而言测量钢绞线张拉力有较大困难,且无法反映混凝土实际受力状况。因此,考虑采用应力释放法测量箱梁跨中底板现存应力,了解桥梁内部的现存应力状况,间接推算预应力损失情况。

考虑到常用的单向应变片应力释放法,因温度等因素的影响,测试结果离散性较大,现场采用2组2轴90°应变花,应变花中的横向应变片作为补偿使用,4个应变片接成全桥电路进行测试,测试结果较为稳定。

应力释放法基本步骤如下:①现场确定边跨和中跨跨中底板试验位置,应变片采用标距的应变片。将混凝土表面磨平,涂上防水基底层;②粘贴6 cm胶基纵向应变片和横向应变片各2片,将横向布置的应变片作为温度补偿片,连接为全桥电路;③量测此时应变计的初始值;④以应变计为中心,用直径100 cm钻心机取贴有应变片的混凝土, 钻孔深度为10 cm,使取出的混凝土块中的应力得以释放;⑤测出此时应变;⑥将测试值与初始值的差值除以2,再除以(1+υ,式中:υ为泊松比)便可获得此处现存的应变,乘以混凝土弹性模量,即得此处现存应力。

现场实测边跨、中跨跨中底板上表面现存压应力分别为-3.16,-3.41 MPa。而此阶段(预应力张拉完成,二期恒载未上)边跨、中跨跨中底板上表面的理论计算应力值分别为-4.89,-5.11 MPa,因此推算混凝土底板应力损失值分别为-1.73,-1.70 MPa。

(3) 静载试验。为了更好地掌握桥梁结构的整体工作状态,综合判定桥梁目前的预应力工作状况和承载能力,对桥梁进行静载试验[2]。由于该桥桥面系未施工,静载试验采用重物堆载,加载效率控制在1.00~1.05之间,最不利效应值为二期恒载和设计标准活荷载产生的效应包络图,静载试验分10个加载工况,包括各跨跨中正弯矩和各墩墩顶负弯矩对称及偏心加载。

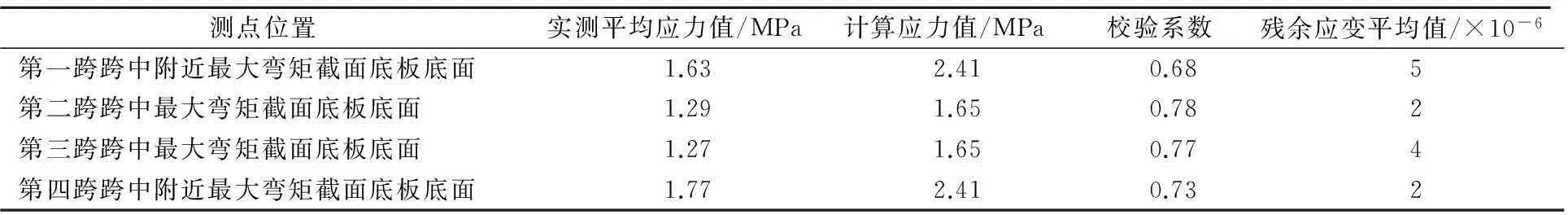

表1、表2为部分试验及计算结果,应力以受拉为正,受压为负;挠度以向上为正,向下为负。

表1 各主要截面应力实测值与计算值对比

表2 各主要工况挠度实测值与计算值对比

由静载试验的测试结果及相应的计算分析,可看出:

① 箱梁各跨实测应力最大值分别为1.63,1.29,1.27,1.77 MPa,校验系数在0.73~0.78之间,实测值均小于计算值,表明箱梁强度满足设计要求。箱梁各跨实测挠度最大值分别为-3.66,-2.73,-2.71,-4.04 mm、校验系数在0.74~0.82之间,均小于1,表明桥梁抗弯刚度满足设计要求。卸载后,残余应变和残余变形均较小,表明结构处于弹性工作状态。

② 支座纵向位移较小,实测支座纵向位移最大为0.32 mm,实测值与计算值基本吻合,卸载后,支座基本恢复初始位置,支座工作状态良好。实测梁端转角较小,梁端转角最大为75 s,实测值均小于计算值。

③ 试验过程中,夹片、钢绞线与锚头的相对变形监测结果表明,加载过程中及加载结束后钢束外露长度和夹片外露长度未发生变化,未出现滑丝现象,锚头外观及锚固面混凝土也未发现明显异常。

④ 试验过程中及试验完成后,各控制截面均未产生新裂缝,已有裂缝长度及宽度在加载前后均未发生变化。

通过静载试验结果可以看出,主体结构工作状态较好,结构整体刚度能满足设计要求,桥梁结构处于弹性工作状况。同时预应力钢束的锚头、夹片、钢绞线在试验荷载下也未出现异常现象。

3有限元计算分析

由于静载试验时未考虑使用阶段的温度荷载以及结构支点不均匀沉降,为进行加固,需对后期二期恒载施工完成后的应力以及成桥后收缩徐变进行计算,并进行成桥运营阶段组合验算。计算采用Midas Civil 2013建立有限元模型,模型采用梁单元模拟主梁[3],共划分单元83个,节点84个;模型边界条件为:中间墩为固定支座,其余为活动支座。计算基本参数如下:主梁采用C50混凝土,弹性模量取3.45×104MPa,泊松比为0.167,容重取26.5 kN/m3,二期恒载(桥面铺装、防撞护栏、声屏障、种植土及植物)取105.46 kN/m。该桥为双向6车道,横向折减系数0.55,偏载系数为1.15,计算自振频率为4.00 Hz,冲击系数μ=0.176 7 ln(f)-0.015 7=0.23。支座不均匀沉降取-5 mm,整体升降温20 ℃,同时根据规范计入温度梯度荷载[4]。

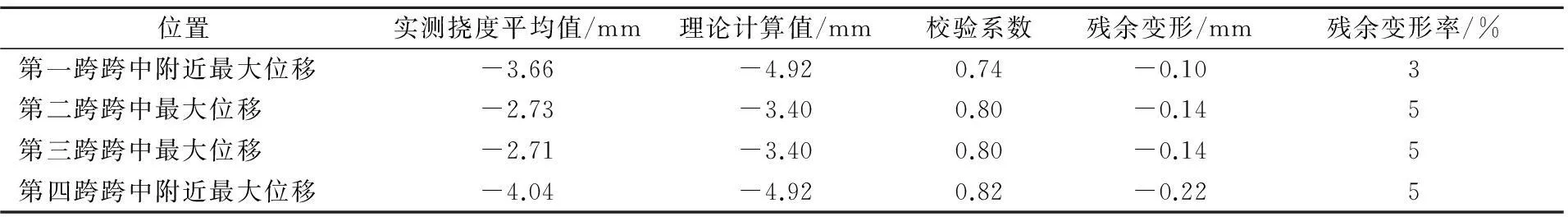

预应力钢束效应折减完全按规范计算各项损失的情况下,主要截面应力计算结果见表3。由表中数据可以看出:运营期间边跨跨中和中跨跨中底板在标准组合状态下应力最小压应力分别为-1.80 MPa和-1.92 MPa,在短期组合状态下应力最小压应力分别为-2.51 MPa和-2.82 MPa,运营组合状态压应力储备不大。如按检测结果考虑2跨中底板损失1.70 MPa的应力,则短期和标准组合状态下的应力接近消压状态,压应力储备水平更显不足。

表3 主要截面应力计算结果 MPa

4加固措施

(1) 根据以上现场检测结果判定,桥梁预应力施工质量较差,同时压浆不饱满将影响到结构耐久性,因此对预应力短束,每束钻2个孔,对预应力长束,每跨内钻2个孔,检查预应力管道压浆的密实性,如有不密实的位置,补充压浆。

(2) 根据现场检测、静载试验以及有限元分析结果判定,虽桥梁整体结构总体工作状态较好,结构总体刚度满足设计要求,但结构应力存在较大损失,与原设计理想状态相比压应力明显减小,应力储备不足,如考虑超载等因素则更为不利。因此最终确定处理的原则是提高结构应力储备,尽量将结构应力状态恢复到设计状态,但考虑到检测结果存在一定偏差,同时避免因加固而产生局部压应力过大等次生危害,决定采用施加体外预应力,将跨中底板现存应力增加1 MPa左右,提高结构应力储备。

具体主要加固方案为:在箱梁内底板对称布置6束15根Φs15.2 m纵向通长体外预应力束,每箱2束。在箱梁两边跨距支座一定距离各浇筑一道混凝土横隔墙,锚固块设计成门槛梁形式,并与腹板相连作为体外预应力锚固区,中墩横隔板在预应力通过处开孔。体外预应力总体布置见图2。经计算:加固后边跨跨中底板压应力增加了-1.2 MPa,中跨跨中底板压应力增加了-0.7 MPa;边跨跨中顶板压应力增加了-0.5 MPa,中跨跨中顶板压应力增加了-0.8 MPa。

图2 体外预应力总体布置示意图(单位:mm)

5结语

预应力混凝土连续箱梁在桥梁工程中被广泛采用,但在施工过程中,由于各种原因,预应力钢束容易出现多种质量缺陷,文中从多个方面定性和定量分析评估了预应力缺陷情况,并根据评估结果确定合理的加固措施,在箱内增加合理数量的体外预应力束,既不影响外观,又可大大节约工期和成本,可为此类桥梁的预应力缺陷评估和加固设计提供借鉴。

参考文献

[1]朱汉华,陈孟冲,袁迎捷.预应力混凝土连续箱梁桥裂缝分析与防治[M].北京:人民交通出版社,2006.

[2]刘金福.服役20年预应力混凝土连续梁桥静载试验研究[J].桥梁建设,2013(5):75-80.

[3]张宏祥,包旭.预应力损失对连续刚构桥刚度和应力状态的影响分析[J].世界桥梁.2014(1):36-39.

[4]JTG D62-2004公路钢筋混凝土及预应力混凝土桥涵设计规范[S]. 北京:人民交通出版社,2004.总第273期

收稿日期:2015-09-26

DOI 10.3963/j.issn.1671-7570.2015.06.014