基于OPC技术的质量信息系统

王 涛,杨 继 新,王 赤 兵,王 德 权,王 慧 慧,陶 学 恒

(1.大连工业大学 国家海洋食品工程技术研究中心 辽宁省海洋食品加工技术装备重点实验室,辽宁 大连 116034;2.大连市工业技术交流中心,辽宁 大连116011)

0 引 言

生产线自动化技术发展迅猛,制造装配企业间竞争日益激烈,制造装配企业在提升生产效率和节约成本的同时保证产品的质量成为当前的迫切需求。这就要求对产品的质量数据进行收集和分析处理,以达到控制质量的目的[1-2]。如今越来越多的企业开始注重质量信息系统,比如MES系统,然而由于制造产品的多样性以及业务需求的不同导致企业很难选择一个合适的MES 系统,而且即使引进了也由于缺少后续的技术支持和柔性生产而难以实现其真正的价值[3]。

本文结合作者参与的轿车变速箱生产线自身的特点,根据相应的业务需求,从技术基础、系统方案和数据库设计等方面构建出基于客户机/服务器模式下的质量信息系统,对实施过程中的技术难点进行了分析并给出具体的解决方案。

1 技术基础

系统主要应用OPC 技术及.NET 技术、SQL Server 2008数据库和统计过程控制[4]。OPC是工业控制和生产自动化领域中使用的硬件和软件的接口标准,以便有效地在应用和过程控制设备之间读写数据,如图1所示。这个标准定义了应用Microsoft操作系统在基于PC 的客户机之间交换自动化实时数据的方法[5-6]。

图1 OPC接口定义图Fig.1 Interface definition of OPC

SQL Server 2008 引入了Microsoft Windows的.NET Framework 的公共语言运行库组件的集成。可以用任何支持的.NET Framework的语言创建存储过程、触发器、用户定义的类型、用户定义的函数(标量值和表值)和用户定义的聚合函数[7]。

本质量信息系统的研究与开发将采用面向对象的软件体系结构和开发模式。

2 系统方案设计

针对现场实际业务需求,利用OPC技术实现对整个生产线上的设备实时监控以及对数据进行采集,并将采集后的数据存储在后台数据库中。现场各个工位采用SIMATIC.NET实现与PLC的数据交互,Microsoft SQL Server 2008为后台数据库并建立了数据库业务模型,网络采用图2所示的结构排布,各工位设备和服务器以交换机和以太网为平台进行连接,质量信息管理系统通过TCP/IP协议来实现对数据库进行读写处理。

3 数据库的设计

质量信息系统的数据库涵盖系统信息模块、PLC通信交互模块、质量数据模块及临时表模块,其中系统信息模块包括基本机型、机型代码及报警报文等信息;PLC通信交互模块包括与PLC接口定义的变量名称及变量地址等信息。

由于变速箱生产线上的数据量非常大,在数据主表与索引表之间建立主外键关系能够有效地保证数据的准确性。图3描述了质量数据主表和索引表的设计及主外键关系。

图2 系统拓扑图Fig.2 System topology

图3 质量数据关系图Fig.3 Diagram of quality database

4 系统流程及界面设计

针对具体变速箱生产线的业务需求,本系统业务流程如图4所示。

图4 系统业务流程图Fig.4 Flowchart of system

下达生产任务给MES 系统,系统收到工件到位信号给PLC 传递机型信号,PLC 收到信号后控制打号机打号,上线完成后,托盘携带载码体通过MOBY 系统的无线读写技术完成生产线各工位数据的采集与传递。在生产过程中监控系统能够捕捉PLC的工件到位、报警信息等信号,并将信号实时显示在监控系统界面(如图5所示),监控系统将生产信息和报警信息发到大屏幕系统,LED大屏幕实时显示;监控系统进行数据的采集存储,管理者可以通过质量信息系统网站对变速箱质量数据进行SPC分析和测量范围的维护。

质量信息系统SPC 分析主要包括均值极差控制分析图、均值标准差控制分析图、基本趋势图、工序能力分析图、直方图。图6为关于变速箱质量数据中输出轴测量值的均值极差控制图。

图5 监控系统图Fig.5 Diagram of monitoring system

图6 均值极差控制图Fig.6 X-Rcontrol chart

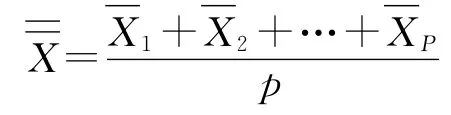

系统将采集到的质量数据分为15组,数据指标如下所示:UCL 为控制图的上控制界限;LCL为控制图的下控制界限;CL 为控制图特征的基准值。均值极差控制图算法如下:

(1)选取子组容量m和子组个数p。

(2)均值和极差R。

(3)计算p个子组的均值平均值X。

(4)计算p个子组的极差平均值R。

(5)计算控制分析图的上、下控制界限。

(6)计算R控制分析图的上、下控制限。

式中:A2,D3,D4是由样本大小确定的系数。

5 系统的应用

系统运用OPC 技术实现设备与系统之间的通信,能够实时监控现场设备运行状况,并通过大屏幕模块实时显示产量、物料信息以及各工位生产节拍等重要信息,能够准确采集现场的各种生产数据信息,并对质量数据进行统计和分析。

[1]刘晓阳.基于模板结构和数据库技术定制发动机装配线监控系统[J].组合机床与自动化加工技术,2008(1):76-78.

[2]陈如,王德权,杨继新.发动机装配线质量信息管理系统设计及应用[J].自动化与仪表,2012(9):52-55.

[3]LEE S W,NAM S J,LEE J K.Real-time data acquisition system and HMI for MES[J].Journal of Mechanical Science and Technology,2012,26(8):2381-2383.

[4]梁奎,郭顺生.基于SPC 的ERP 质量管理系统的研究与实现[J].机械研究与应用,2011(3):10-11.

[5]石灵丹,华斌,朱歆州,等.基于OPC技术的PC与西门子PLC的实时通讯[J].船电技术,2011,31(1):9-12.

[6]路小俊,冬大龙,宋斌,等.基于OPC 技术的风电厂数据采集与监控系统方案[J].电力系统自动化,2008,32(23):90-92.

[7]王德权,黄成海.汽车发动机装配线MES中的订单管理系统[J].组合机床与自动化加工技术,2013,3(2):127-129.