氰化电镀废液的处理

李 雨 刘定富 舒 刚

(贵州大学, 贵阳 550025)

氰化电镀废液的处理

李 雨 刘定富 舒 刚

(贵州大学, 贵阳 550025)

针对位于城市中心企业搬迁后遗留的氰化电镀废液,提出详细的处置方法、原理和工艺。对CN-平均含量为26.09 g/L和60.32 g/L的氰化镀锌和氰化镀镉废液先稀释到10 g/L以下,采用二级破氰,第一阶段控制pH为11~13,m(NaClO):m(CN-)=4:1;第二阶段控制pH为8.0~9.0,m(NaClO):m(CN-)=7.84:1,并采用简单、便捷和利于现场操作的异烟酸-巴比妥酸和邻联甲苯胺指示剂作为判断投加次氯酸钠的终点,最终检测得CN-为0.280 mg/L,余氯量为0.48 mg/L,出水浓度达到GB21900—2008排放标准,这对工程实际操作具有指导意义。

氰化电镀;环保;次氯酸钠;余氯

氰化物是指化合物分子中含有氰基(CN-)的物质,属于剧毒[1],对人体的毒性主要是与高铁细胞色素酶结合,生成氰化高铁细胞色素氧化酶而失去传递氧的作用,引起组织窒息[2]。水中氰化物可分为简单氰化物和络合氰化物两种,倘若长期大量排放低浓度含氰废水,将造成大面积地下水污染,严重威胁着农村和城市供水水源,含氰废水必须处理达标后才可排入污水管网。

处理含氰电镀废水方法很多,有碱性氯化法、二氧化硫-空气氧化法、过氧化氢氧化法、硫酸亚铁法、臭氧氧化法、酸化回收法、微生物降解法、离子交换法和自然净化法等[3-5],超临界CO2、有机磷以及超临界CO2与有机磷结合作为萃取剂处理含氰废水也有报道[6-8]。含氰废水处理方法的选择主要根据废水的来源、性质及水量来决定[9],而对于上世纪五六十年代建设的电镀车间而言,含氰废液和废水主要通过碱性氯化法来进行破氰处理。根据厂的实际情况和设备,本研究选取碱性氯化法对电镀废水进行处理,处理后的废水达到电镀污染物排放标准GB21900—2008后进入园区污水管网。

1 处理方法

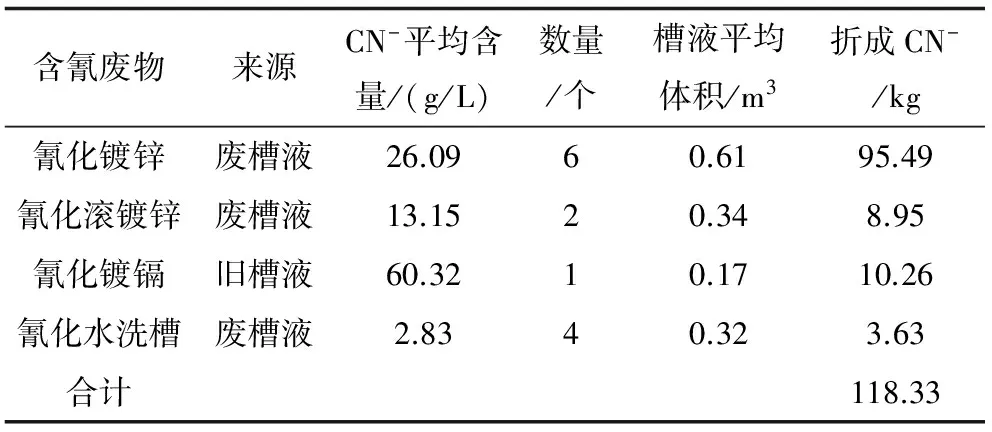

1.1 主要废液和废水统计

根据贵阳市城市发展总体规划的精神,以小河国家经济技术开发区为基础,产业用地向南部孟关方向转移和延伸,打造小河—孟关工业走廊,优化功能布局,增加聚集能力的要求,对位于主城区的工业企业实施“搬迁”战略。为了消除剧毒氰化物对环境和人身造成的严重危害,针对贵阳某电机厂在工厂搬迁后,原有的氰化镀锌和氰化镀镉槽液需进行安全彻底的无毒、无害化处置。需处理的含氰废槽液一共有9个氰化镀槽、4个氰化水洗槽,废槽液和废水中CN-的测定采用AgNO3滴定,用碘化钾指示终点,终点时生成黄色AgI沉淀[10],详见表1所示,含氰废液和废水通过专用管道运送至含氰处理池进行处理。

表1 含氰槽液及废水

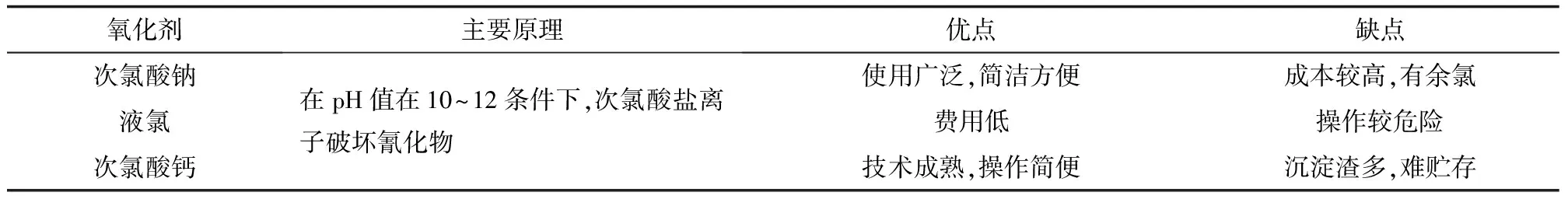

1.2 氧化剂选取

含氰废水的处理已有成熟的技术,碱性氯化法以其运行成本低、处理效果稳定等优点在工程中广泛采用。碱性氯化法可用的药剂有NaClO、液氯和Ca(ClO)2等,具体详见表2。本次破氰氧化药剂选用价格适中、产生污泥量少、含量为10%~11%的NaClO溶液。

表2 碱性氯化法原理及其特点

NaClO碱性氯化法是在碱性条件下,利用次氯酸钠中的活性氯的氧化作用,经两个氧化阶段,把游离氰离子以及与金属离子络合的氰离子氧化成N2和CO2而去除。第一阶段──不完全氧化反应阶段,将CN-氧化成氰酸盐,反应方程式为:

NaCN+NaClO→NaCNO+NaCl

(1)

严格控制CN-在10 g/L以下和废水pH为11~13,室温下操作,反应时间大约为20~30 min,氰离子与次氯酸钠的投加比为1:2.85,实际投加量为1:3~4,废水经第一阶段不完全氧化处理后,氰化物转化为氰酸盐,其毒性降低为NaCN的1‰[11]。第二阶段──完全氧化反应阶段,将(1)式中氰酸盐转化成N2和CO2,反应方程式为:

2NaCNO+3NaClO+H2O→2CO2+N2+2NaOH+3NaCl

(2)

用稀硫酸把废水的pH调整为8.0~9.0,反应时间为4.0~6.0 h,室温操作,氰离子与次氯酸钠的投加比为1:7.15,实际投加量为1:7~8。

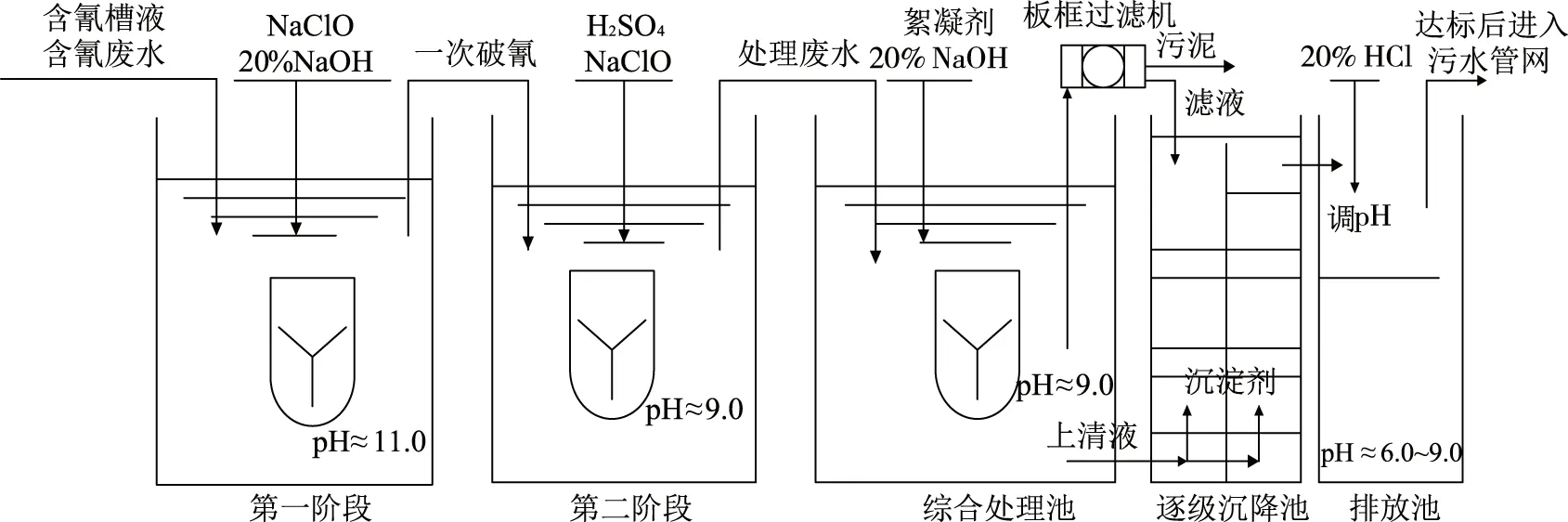

1.3 处理工艺流程

采用间歇式处理工艺流程,即:先将废槽液和含氰废水转移至氰化处理池,用水稀释至CN-含量低于10 g/L,再用20%NaOH把含氰废液或废水的pH调至大于10;然后少量多次投加NaClO进行处理;再加适量H2SO4,控制pH 8.0~9.0,反应4.0~6.0 h后,处理完毕。经化验合格后,将处理后的废水调至综合处理池,在搅拌下,添加适量20%NaOH和絮凝剂,使其pH在8.0~9.0,使大部分金属离子沉淀,然后将综合处理池的上清液调至逐级沉淀池,添加适量的Na2S,使未能沉淀的金属离子进一步沉淀,最后加适量酸碱调节pH至6.0~9.0,进入排放池,详见工艺流程图1。

图1 含氰废水处理工艺流程

处理过程中应注意以下安全事项[12]:

(1) 现场处理和转运区域设警戒线和危险品标识,安排专人值守;

(2) 由于所处理的槽液和废水中含剧毒氰化物,因此在处理和转运时严禁有高温和火源存在,以免发生危险,操作现场严禁吸烟;

(3) 现场处理工作人员佩全密闭防毒面具,穿聚乙烯防毒服,着耐酸碱统靴,戴橡胶手套,并间歇式操作,如出现氰化物撒落或泄漏到地面,必须用NaClO等药品进行预处理,然后用大量自来水冲洗,冲洗后的废水转到废水池处理;

(4) 处理和转运时须小心谨慎,避免受伤。

2 实验结果与讨论

2.1 次氯酸钠投加量对废水中氰根的影响

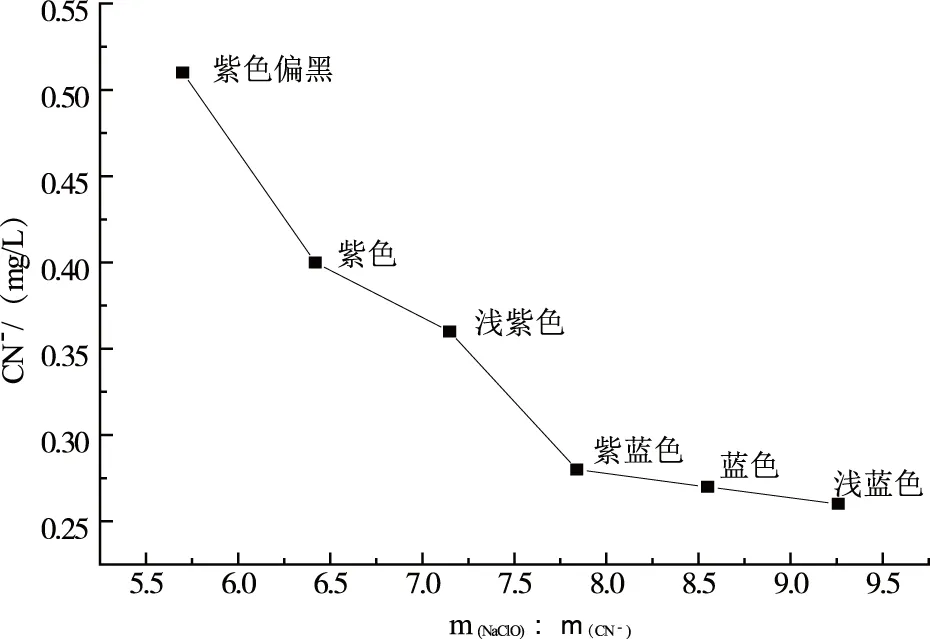

采取1.3处理工艺,对含氰废液分批处理,每次处理量含CN-不超过20 kg。对废水中CN-的定性检测采用HJ 484—2009[13]中方法3,其原理:在弱酸性条件下,水样中氰化物与氯胺作用生成氯化氰,然后与异烟酸反应,经水解而成戊烯二醛,最后再与巴比妥酸作用生成紫蓝色化合物,在一定浓度范围内,其色度与氰化物质量浓度成正比。一般来说,第一阶段NaClO的投加量对整个破氰反应的影响不大,本次取4:1的投加量,第二阶段的投加量对破氰工艺效果影响较大,因此,本次分别选取5.70、6.42、7.15、7.84、8.55和9.26作为第二阶段反应的投加量,其与检测颜色的对比如图2所示。

图2 次氯酸钠投加量对废水中氰根的影响

由图2可知:在第二阶段反应中,随着投加次氯酸钠量的增加,出水CN-质量浓度不断降低,当投加量为m(NaClO):m(CN-)=7.84时,CN-浓度为0.28 mg/L,出水浓度达到GB 21900—2008国家电镀污染排放标准,且得到待测液的颜色变化由紫色偏黑→浅蓝色,当投加量为m(NaClO):m(CN-)>7.84时为紫蓝色向浅蓝色转变,由此,本次处理工艺取m(NaClO):m(CN-)=7.84:1,可用紫蓝色向蓝色转变为投加终点。

2.2 次氯酸钠投加量对废水中余氯的影响

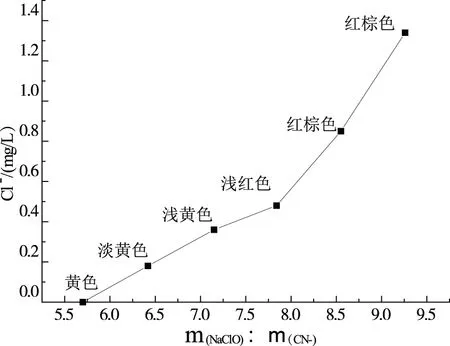

余氯是指氯族消毒剂加入到被处理水中,与水中还原性物质作用一定时间后余留在水中的氯,包括游离性余氯和化合性余氯,而不包括氯离子,余氯的作用是保证持续杀菌,也可防止水受到再污染[14]。在采用处理工艺1.3的同时,对比2.1次氯酸钠投加量对废水中氰根的影响,采用快捷、简便和准确的邻联甲苯胺指示剂,快速定性检测废水中余氯含量[15],其检测颜色的对比如图3所示。

图3 次氯酸钠投加量对废水中余氯的影响

由图3可知:在第二阶段反应中,随着投加次氯酸钠量的增加,废水中余氯质量浓度不断增加,往待测液中滴加邻联甲苯胺指示剂后得到的颜色由黄色→红棕色转变,当出水浓度达到国家电镀污染排放标准时,得到颜色为浅红色,此时m(NaClO):m(CN-)=7.84,废水中余氯含量为0.48 mg/L,可用浅黄色向浅红色转变为投加终点。综合2.1和2.2可知,确定本次第二阶段破氰工程采用m(NaClO):m(CN-)=7.84,并以相应颜色转变随时为现场提供指导。

2.3 工程实例概况

本次工程采用次氯酸钠二级破氰处理后,旧厂区里所有的氰化电镀废液等得到了安全、彻底的无毒、无害化处置。本次处理的氰化镀锌和氰化镀镉废液的CN-质量浓度分别高达26.09 g/L和60.32 g/L,将其稀释到10 g/L以下,然后直接加入10%~11%的NaClO分阶段成功地实现了破氰处置,在处置时,为防止反应太剧烈而产生大量剧毒气体,NaClO要少量多次的添加,最终处理了118.33 kg的氰化物,处理后的排放水送有资质监测站检测,结果氰化物质量浓度为0.280 mg/L,pH=6.86,全部达到了GB 21900—2008《电镀污染排放标准》规定的排放限值,即总氰≤0.3 mg/L,pH 6~9。

3 结论

(1) 本次工程破氰分成两个阶段:第一阶段为不完全氧化阶段,控制pH为11~13,m(NaClO):m(CN-)=4:1,第二阶段为氰酸盐完全氧化成CO2和N2去除氰化物,控制pH为8.0~9.0,m(NaClO):m(CN-)=7.84:1。

(2) 本处理工艺可用简单、便捷和利于现场操作的异烟酸-巴比妥酸和邻联甲苯胺指示剂作为判断添加次氯酸钠的终点,最终检测得CN-为0.280 mg/L,余氯量为0.48 mg/L,对工程实际操作具有指导意义。

[1] 张国正.含氰水溶液中氰稳定性的研究[J].材料保护,1995,28(11):21-23.

[2] 仲崇波,王成功,陈炳辰.氰化物的危害及其方法综述[J].金属矿山,2004(5):44-47.

[3] 杨静,张亚莉,于先进,等.氰化贫液处理方法研究现状[J].湿法冶金,2012,31(5):278-280.

[4] 张入元.浅谈几种含氰废水的处理方法[J].科技情报开发与经济,2011,21(29):179-182.

[5] 陈华进,李方实.含氰废水处理方法进展[J].江苏化工,2005,33(1):39-43.

[6] 武正华.超临界CO2处理含氰废水初步研究[J].环保导报,1998(5):15-17.

[7] Dreisinger D,Wassink B, Ship K, et al. Cyanide recovery by solvent extraction[C]. South Africa: International Solvent Extraction Conference,2002:798-803.

[8] Otu E O. Supercritical fluid extraction in gold hydrometallurgy [C].Solvent Extraction for the 21st Century,1999:1663-1667.

[9] 李德永,武丽丽.含氰废水的处理方法[J].山西化工,2005,25(2):18-20.

[10] 徐红娣,邹群.电镀溶液分析技术[M].北京:化学工业出版社,2008:39-40.

[11] 孟祥和,胡国飞.重金属废水处理[M].北京:化学工业出版社,2000:102-104.

[12] 黄平.氰化电镀槽液和含氰废水、废渣的处理[J].电镀与涂饰,2009,28(9):38-40.

[13] HJ 484-2009水质 氰化物的测定[S].

[14] 康苏花,任毅斌,等.余氯分析方法研究进展[J].河北工业科技,2013,30(5):399-402.

[15] 陈文祥,郑松.稳定性二氧化氯消毒后的饮用水中余氯快速检测方法的研究[J].工业水处理,2007,27(3):67-70.

Treatment of cyanide electroplating wastewater

Li Yu, Liu Dingfu, Shu Gang

(Guizhou University, Guiyang 550025, China)

This paper presented a detailed method for disposal of the cyanide electroplating wastewater which was left behind by a factory having moved out of the city. The average cyanide contents in zinc plating wastewater and cadmium plating wastewater were 26.09 g/L and 60.32 g/L respectively. At first, the cyanide wastewaters were diluted into 10 g/L or less, and then two-staged cyanide breaking process was taken. At the first stage, pH was adjusted to 11-13, and m (NaClO):m (CN-) was 4:1. At the secondary stage, pH was set at 8.0-9.0, and m(NaClO):m(CN-) at 7.84:1. Meanwhile, C14H16N2and C6H5O2-C4H4N2O3·2H2O, which were convenient for the field operation, were used to determine the titration end of sodium hypochlorite. After the two-staged treatment, the cyanide in the wastewater was detected as 0.280 mg/L, and chlorine as 0.48 mg/L, and the effluent could meet the emission standard of GB21900-2008. Such disposal method for cyanide-containing wastewater was of significant in engineering practice.

cyanide electroplating; environmental protection; sodium hypochlorite; residual chlorine

2014-08-20;2014-10-22修回

李雨,男,1989年生,硕士研究生,研究方向:清洁生产工艺与绿色化工技术开发。E-mail:441504625@qq.com。

刘定富,男,1962年生,教授,研究方向:清洁生产工艺与绿色化工技术开发。E-mail:liuxiao8989@163.com。

X703

A