空分装置预冷系统流程的重构

刘守强,胡长青

(中盐安徽红四方股份有限公司 技术中心工艺室,安徽 合肥 231602)

空分装置预冷系统流程的重构

刘守强,胡长青

(中盐安徽红四方股份有限公司 技术中心工艺室,安徽合肥231602)

0引言

空气分离过程在现代化工过程中,是一个非常基础和重要的模块,在钢铁、冶金、石化、煤化工中都需要巨量的氮气、氧气用于气体保护、氧化过程。

深冷精馏是目前工业应用最为广泛的空气分离方法,利用空气中各组分在低温下不同的沸点,通过低温精馏方法提取空气中有用的组分。该方法与膜法和PSA法比较,可实现空气组分的全分离、产品精纯化、装置大型化、状态双元化(液态及气态),在生产装置工业化方面占据主导地位。

深冷精馏法对空气的分离,完全依靠投入的能量消耗,其装置规模大,耗能总量也大,因此若流程设置不当,能量利用效率低,就会造成单位产品物耗和能耗的增加,提高空气产品的成本。

空分装置预冷系统是深冷精馏法工艺中的重要组成部分。空气经大型空压机初步压缩后,需要脱除低压空气中二氧化碳和水,才能进一步压缩。预冷系统是脱碳脱水前的中间工艺步骤,其是否能将空气温度降低到10℃左右,对脱碳脱水的程度和难度,以及分子筛的再生周期有很大影响,甚至会造成分子筛穿透[1]。为此,马源在文献[2]中指出空气一般需要预冷到8~13℃。

1空分装置预冷系统

1.1 空分装置预冷系统流程

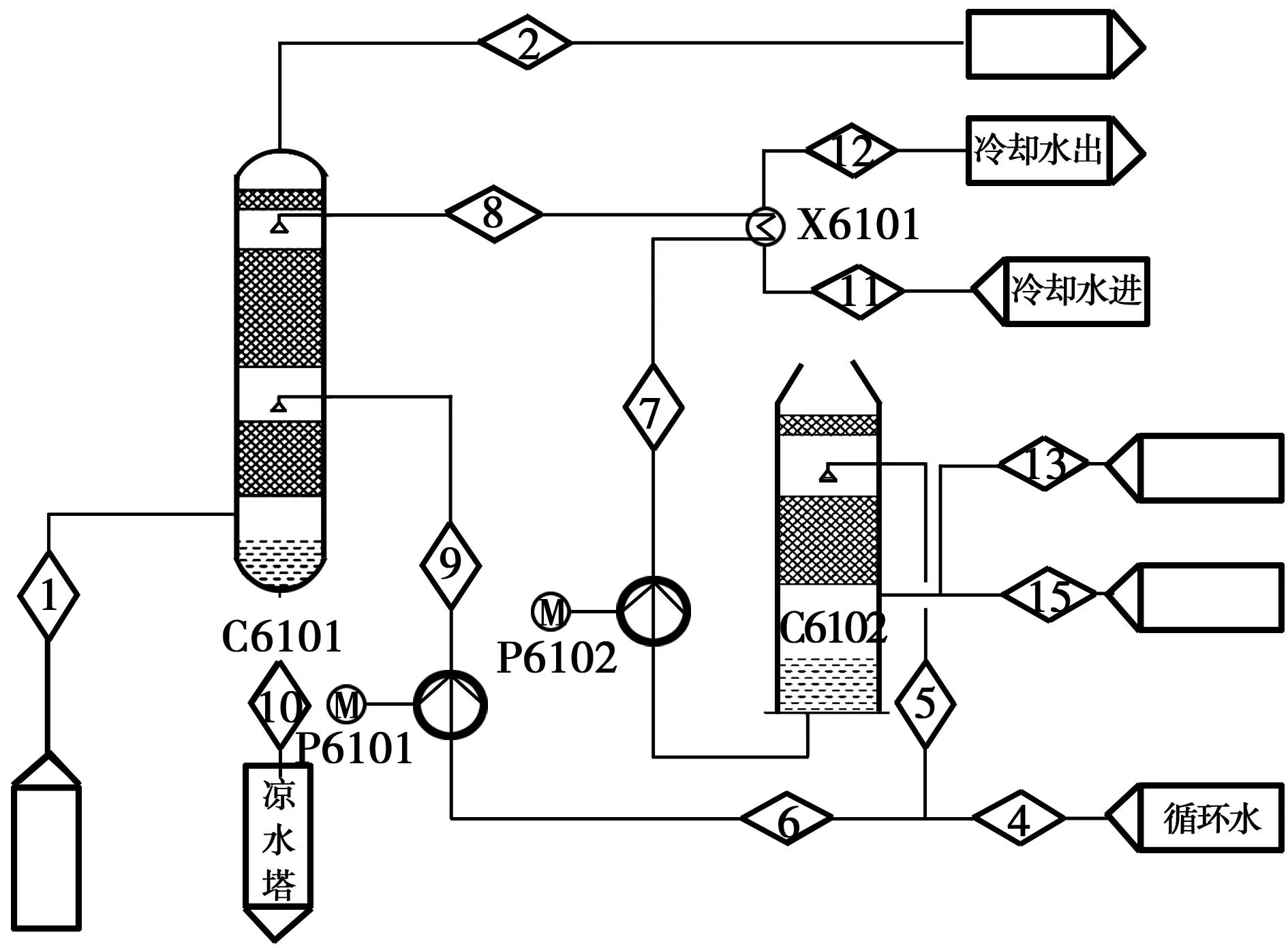

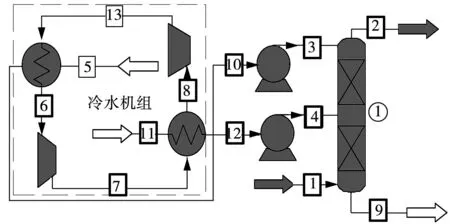

由空压机来的压缩空气经空冷塔C6101,由低温冷却水冷却至约10℃,再去分子筛吸附器脱除水和二氧化碳。进C6101冷却水分两部分:一部分是一般循环冷却水由下塔喷淋;另一部分一般循环冷却水经水冷塔C6102,由冷箱排出的废气进行预冷,然后再由冷水机组X6101冷却到一定温度。具体流程参见图1。

图1 空分装置预冷系统流程图C6101-空冷塔;C6102-水冷塔;X6101-冷水机;P6101-水泵;P6102-水泵

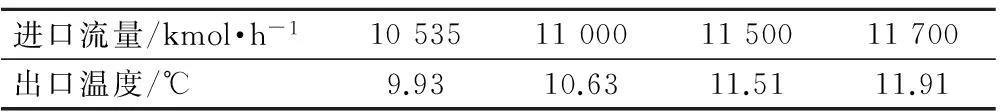

图1中出现的物流和热流,根据技术软件包提供的工艺参数如表1所示。

空冷塔C6101内径4.4 m,低温冷却水进口高度为22.5 m,常温冷却水进口高度为11.6 m。从上至下,塔上部乱堆填充9 m高Ø50聚丙烯鲍尔环填料,下部上面乱堆填充3 m Ø76聚丙烯鲍尔环填料,下面垫有1 m Ø76不锈钢鲍尔环乱堆填料。

1.2 现有预冷系统的物耗、电耗

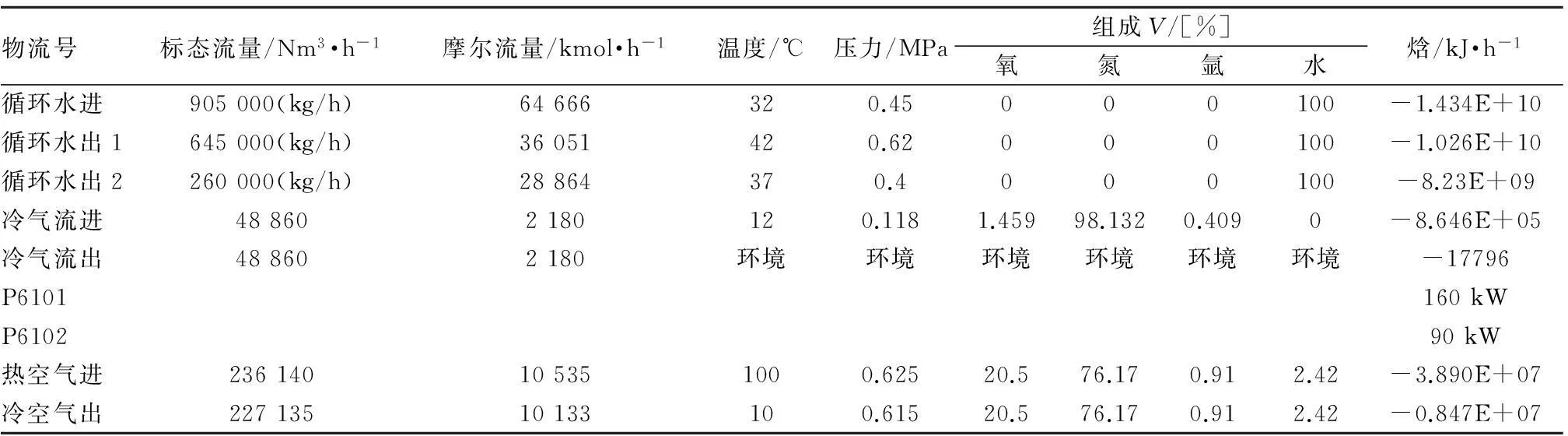

由表1,同类小计计算预冷系统的物耗和电耗如表2所示。

从表2可以看出,现有预冷系统冷却介质物耗有循环水905 t/h(循环),冷气流(物流13和15混合)48 860 Nm3/h;水泵电耗250 kW。

循环水带走热量4.15×109kJ/h,冷气流带走热量8.646×105kJ/h,合计冷气流和循环水带走热量为4.15×109kJ/h。热空气释放进系统热量为3.043×107kJ/h。明显循环水带走的热量要远远大于热空气冷却释放的热量,二者是不平衡的,这表明设计时给予了预冷系统极大的操作弹性。

2新预冷系统流程

2.1 新预冷系统流程

对于预冷系统流程组织,陈建功在文献[3]中描述了较多的大中型空分装置预冷系统流程,并说明了各流程的应用特点。根据现有预冷系统和生产现状,进行简易改造才是合适的。

从表1可以看出,图1物流11温度为37℃,与热空气100℃温差高达63℃,然后就回了凉水塔冷却。这明显增大了凉水塔的动力消耗,降低了冷却水的利用率。参考张贵群等在文献[4]中提出的开放式预冷系统,对预冷系统流程进行重构,新流程如图2所示。与张贵群流程不同的是冷却水实质是在冷水机组中完成换热后,冷热水分离分别从空冷塔上部和中部灌入。

表1空分装置预冷系统物流工艺参数

物流号标态流量/Nm3·h-1摩尔流量/kmol·h-1温度/℃压力/MPa组成V/[%]焓/kJ·h-1氧氮氩水1236140105351000.62520.576.170.912.42-3.890E+07222713510133100.61520.576.170.912.42-7.690E+07464500(kg/h)35802320.45000100-1.022E+10512500(kg/h)6938320.45000100-1.980E+096520000(kg/h)28864320.45000100-8.240E+097125000(kg/h)6785150.11000100-1.946E+098125000(kg/h)678581.06000100-1.950E+099520000(kg/h)28864321.0000100-8.240E+0910645000(kg/h)36051420.62000100-1.026E+1011260000(kg/h)28864320.45000100-4.120E+0912260000(kg/h)28864370.40000100-8.23E+091311920532120.1180.00110000-2.112E+0515369401648120.1181.9397.530.540-6.534E+05

表2现有预冷系统物耗和电耗(系统焓增为正)

物流号标态流量/Nm3·h-1摩尔流量/kmol·h-1温度/℃压力/MPa组成V/[%]焓/kJ·h-1氧氮氩水循环水进905000(kg/h)64666320.45000100-1.434E+10循环水出1645000(kg/h)36051420.62000100-1.026E+10循环水出2260000(kg/h)28864370.4000100-8.23E+09冷气流进488602180120.1181.45998.1320.4090-8.646E+05冷气流出488602180环境环境环境环境环境环境-17796P6101160kWP610290kW热空气进236140105351000.62520.576.170.912.42-3.890E+07冷空气出22713510133100.61520.576.170.912.42-0.847E+07

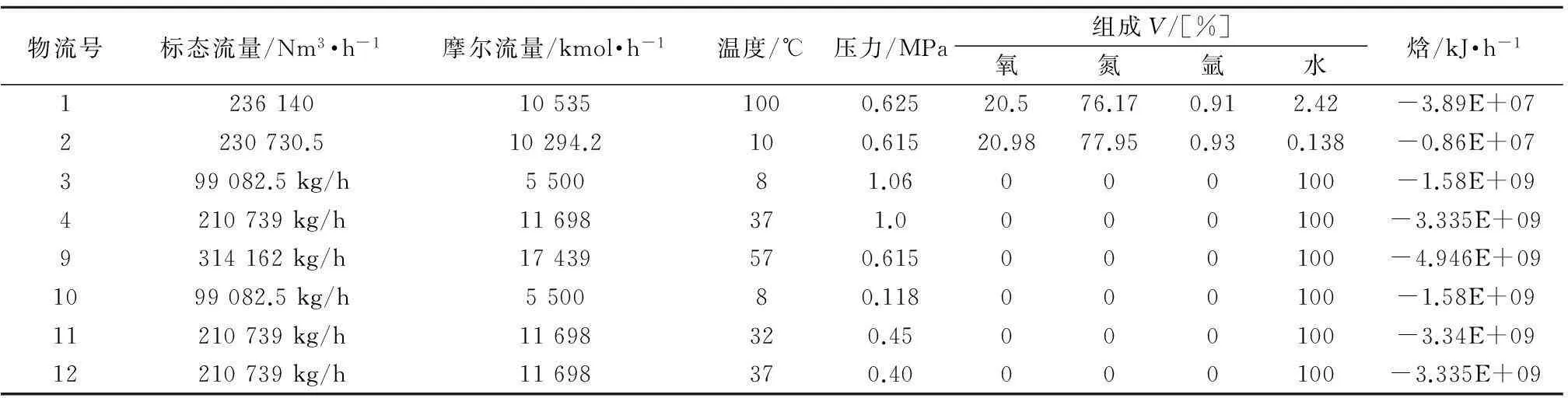

表3空分装置预冷系统物流工艺参数(对应图2)

物流号标态流量/Nm3·h-1摩尔流量/kmol·h-1温度/℃压力/MPa组成V/[%]焓/kJ·h-1氧氮氩水1236140105351000.62520.576.170.912.42-3.89E+072230730.510294.2100.61520.9877.950.930.138-0.86E+07399082.5kg/h550081.06000100-1.58E+094210739kg/h11698371.0000100-3.335E+099314162kg/h17439570.615000100-4.946E+091099082.5kg/h550080.118000100-1.58E+0911210739kg/h11698320.45000100-3.34E+0912210739kg/h11698370.40000100-3.335E+09

充分利用冷水机组(虚线框内)的循环冷却水,必要时加大冷水机组进口水流量,以维持空冷塔下部需要的冷却水流量。

由于是在旧流程上的改造,现有设备除水泵等小设备外,大设备已经无法变动。因此,工艺设备除泵以外参数都不改变。在CHEMCAD中优化计算表明,在保证物流2温度10℃左右条件和空冷塔在现有填料及其装填方式下,冷却水3、4和循环水用量都有大幅下降,具体结果参见表3。

图2 重构的预冷系统流程图

CHEMCAD在化工流程模拟中具有简单实用的特点,在换热器设计和模拟中广泛采用。由于水-空气直接接触传热,具有与精馏塔类似的传递过程,因此空冷塔选择分离设备中的SCDS系列填料塔[5]。在CHEMCAD模拟中,热力学物性计算用Peng-Robinson方程,传递性质为默认方法。

由图2可以看出,重构后的空冷塔流程更加简洁,撇除了多余的循环水管线,这也将给预冷系统改造减少很多工程量。

2.2 预冷系统新流程的物料衡算和能量衡算

对重构后的新预冷系统进行物料衡算和能量衡算,其中水冷塔流程仍采纳旧流程(在图2中未标示),工艺及工艺参数不进行改变,衡算结果如表3所示。

从表3可以看出,以冷水机组循环水用于空冷塔下塔段冷却水是完全可行的,而且冷却水用量可以大幅减少。而由于低温冷却水和常温冷却水用量的减少,促使泵的规格可以减小,可以分别选择IS125-100-250型水泵(低温冷却水用,电机功率75 kW)和IS150-125-400型水泵(常温冷却水用,电机功率为45 kW)[6]。

2.3 重构的预冷系统操作弹性

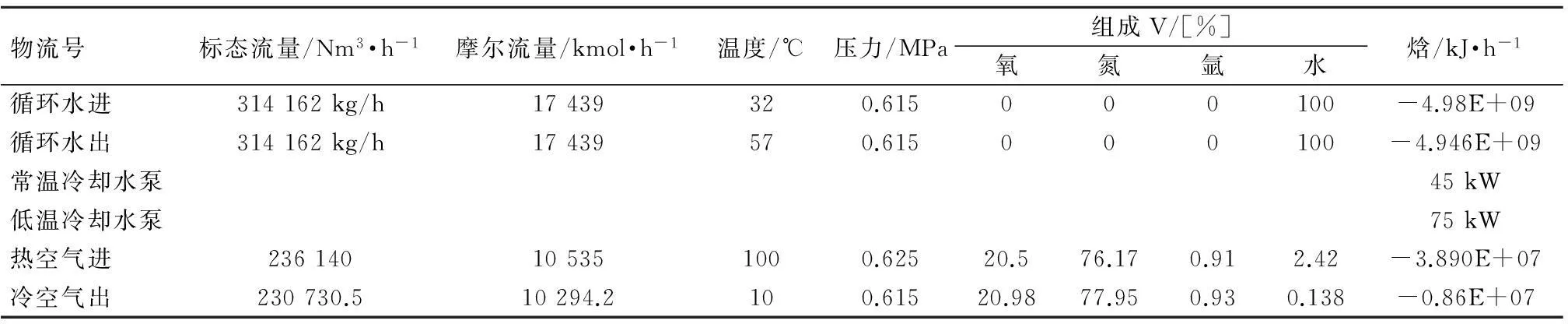

在其他条件不变下,仅改变进口热空气流量和温度,在保持出口冷空气温度在8~13℃之间约束下,在CHEMCAD模拟中观察热空气进口流量(表4)和进口温度最高限(表5)。

表4热空气进口流量与出口冷空气温度的关系

进口流量/kmol·h-110535110001150011700出口温度/℃9.9310.6311.5111.91

从表4可以看出,热空气进口流量可以超出原设计流量约11%,出口温度都不会超出12℃。考虑到水泵有很大负荷余量,冷水机组规格也未改变。当进口空气流量为12 642 kmol/h(设计负荷的120%),上塔低温冷却水流量增加到108.1 t/h,下塔常温冷却水流量同比增加到230 t/h,出口空气温度可降低到11.68℃,低于工艺要求的高限13℃。

表5热空气进口温度与出口冷空气温度的关系

进口温度/℃100120140160出口温度/℃9.939.9610.0010.06

从表5可以看出热空气进口温度对出口温度影响非常不敏感,即使进口温度大幅度增加到160℃,出口空气温度都远低于13℃。

2.4 预冷系统新流程水耗与电耗

根据表3,合计不同规格的冷却水用量,以及空气流量,如表6所示。表6预冷系统重构后的物耗和电耗(系统焓增为正)

物流号标态流量/Nm3·h-1摩尔流量/kmol·h-1温度/℃压力/MPa组成V/[%]焓/kJ·h-1氧氮氩水循环水进314162kg/h17439320.615000100-4.98E+09循环水出314162kg/h17439570.615000100-4.946E+09常温冷却水泵45kW低温冷却水泵75kW热空气进236140105351000.62520.576.170.912.42-3.890E+07冷空气出230730.510294.2100.61520.9877.950.930.138-0.86E+07

从表6可以看出,循环水总循环量为315 t/h,电耗120 kW。与流程重构前(表2)相比,循环水总循环量下降590 t/h,电耗降低130 kW。

3结论

(1)对现有预冷系统分析表明,预冷系统有极大的操作弹性,可以进行流程优化和操作优化;

(2)重构后的预冷系统操作弹性,仍然很大,可以方便进行负荷的调节。在进口空气流量低于12 642 kmol/h,或进口温度高达160℃下,仍可以维持空冷塔出口空气温度低于13℃;

(3)重构后的预冷系统模拟计算表明,循环水总循环量下降590 t/h,电耗降低130 kW。

参考文献

[1]王高敏.大型空分装置空冷塔系统的研究与优化[D].上海:华东理工大学,2011.

[2]马源.大型空分装置预冷系统的研究[J].气体分离,2009(3):48-50.

[3]陈建功.大中型空分设备及其预冷系统[J].深冷技术,2002(3):25-27.

[4]张贵群,游义忠.空气预冷系统的选择与思考[J].深冷技术,2013(2):23-27.

[5]邬慧雄,等.CHEMCAD典型应用实例:化学工业与炼油工业(下)[M].1版.北京:化学工业出版社,2006.

摘要:通过对现有空分装置预冷系统的流程和工艺参数的审查,发现冷却循环水的冷却能力未得到充分利用,导致部分冷却循环水空循环。进一步通过定量分析发现,现有的预冷系统热量非平衡,具有很大的操作弹性和节能降耗空间。据此,对预冷系统换热网络进行流程重构,并进行了物料衡算和能量衡算。结果表明,与原流程相比,冷却水循环量降低了590 t/h,电耗降低了130 kW。

关键词:换热网络;预冷系统;空分装置;节能降耗;流程

Progress Reconstruction for the Pre-cooling System in Air Separation Unit LIU Shou-qiang,HU Chang-qing

(CNSG Technology Center Processchamber,Circular Economy Demonstration Garden,Hefei 231602,China)

Abstract:Through reviewing the process and parameters of existing pre-cooling system in the air separation unit,it's found that the cooling capacity of the cooling circulating water has not been fully utilized, resulting in circulating water of no effect. Further quantitative analysis shows that the heat of existing pre-cooling system is non-balanced,which has great operating flexibility and energy and material savings’ space. Accordingly, heat exchanger network of the pre-cooling system is reconstructed, and computing its material balance and energy balance.It shows that compared with the existing process, that cooling water is reduced by 590 t/h,and power consumption is decreased by 130 kW.

Key words:heat exchanger network;pre-cooling system;air separation unit;energy saving;progress

作者简介:刘守强(~),,工程师,主要从事化工生产管理工作。

收稿日期2015-00-00修订稿日期2015-00-00

中图分类号:TQ028.1+3

文献标识码:A

文章编号:1002-6339 (2015) 06-0572-04