滚筒式冷渣器冷却水系统改造

刘丙乾,徐文忠

(河南理工大学 土木工程学院,河南 焦作 454003)

滚筒式冷渣器冷却水系统改造

刘丙乾,徐文忠

(河南理工大学 土木工程学院,河南焦作454003)

我国循环流化床锅炉多采用劣质煤,排渣量大,渣温高,灰渣中具有大量的高温余热。因此回收排渣余热也成为各电厂取得节能增效热点之一。目前国内电厂多采用把滚筒冷渣器冷却水并入热力系统,滚筒冷渣器作为低温加热器使用,其中对滚筒冷渣器冷却水系统的设计是实现回收排渣余热的关键[1]。

焦作某电厂冷渣器的冷却是通过传统冷却水的开式循环实现的,高温炉渣的热量被循环冷却水吸收后,通过冷却塔排放到大气中。这种灰渣冷却系统存在以下两方面的问题:

(1)高温炉渣的热量不能得到有效的回收利用;

(2)由于循环冷却水水质差,冷渣器内部结垢严重,不仅影响冷渣效果,冷渣器超温爆管事故时有发生[2]。因此,对传统的灰渣冷却水系统进行技术改造,对于电厂系统的节能和安全运行都是非常必要的。

1冷渣器冷却水系统改造方案研究

1.1 冷渣器冷却水系统概况

焦作某电力公司安装有2台220 t/h的循环流化床锅炉,并配备2台60 MW单缸、冲动、非调整抽气冷凝式汽轮机,两台机组为母管制运行。每台锅炉配备三台DSL-W-10滚筒冷渣器,其冷却水进水压力为0.3~1.6 MPa,流量为10 t/h;炉渣进口温度1 000℃,出口温度要求小于90℃。热渣在冷渣器筒体内螺旋形的导向槽作用下与冷渣器冷却水进行换热并同时缓慢移向排渣口;冷却水由冷渣器后部旋转水接头内套筒进入,与灰渣逆向流动带走灰渣的热量[3]。每台炉配备两台冷渣泵,一用一备。每台炉的冷渣泵进水取自相应汽机凝汽器冷却循环水进水,由冷渣泵加压后送入冷渣器;冷却水在冷渣器内吸收了高温炉渣的热量后,回至汽机凝汽器冷却循环水回水管中,回到冷却塔散热后循环利用。

上述炉渣冷却系统的优点是,冷却水进水温度比较稳定,系统结构简单。但经过长时间运行后,发现该系统存在如下问题:

(1)正常运行炉渣下渣温度900℃,每台炉下渣量14.8 t/h,冷渣器要求出渣温度小于90℃,两台炉灰渣热损失至少为26 133.8 kJ。

(2)由于冷渣器冷却水使用的是汽轮机循环水,冷渣器出水温度达到80℃左右,这种水质在冷渣器内结垢比较严重,结垢会影响冷渣器的换热,使出渣温度过高,出渣温度高于110℃以上会容易烧坏输渣皮带,这会严重影响皮带的寿命。冷渣器换热管道局部因结垢会减小水的流量,较少流量的水吸收大量的热汽化,冷渣器就会有超温爆炸的可能。

(3)夏季凉水塔水温度较高,为保证汽机真空需增大汽机凝汽器冷却循环水量,冷渣器为保证出渣温度和冷渣器冷却水回水温度不超温,也需增大冷却水量。因冷渣器冷却水分流了汽机凝汽器冷却循环水,这对汽轮机的真空度是不利的[4]。

1.2 冷渣器冷却水系统改造方案

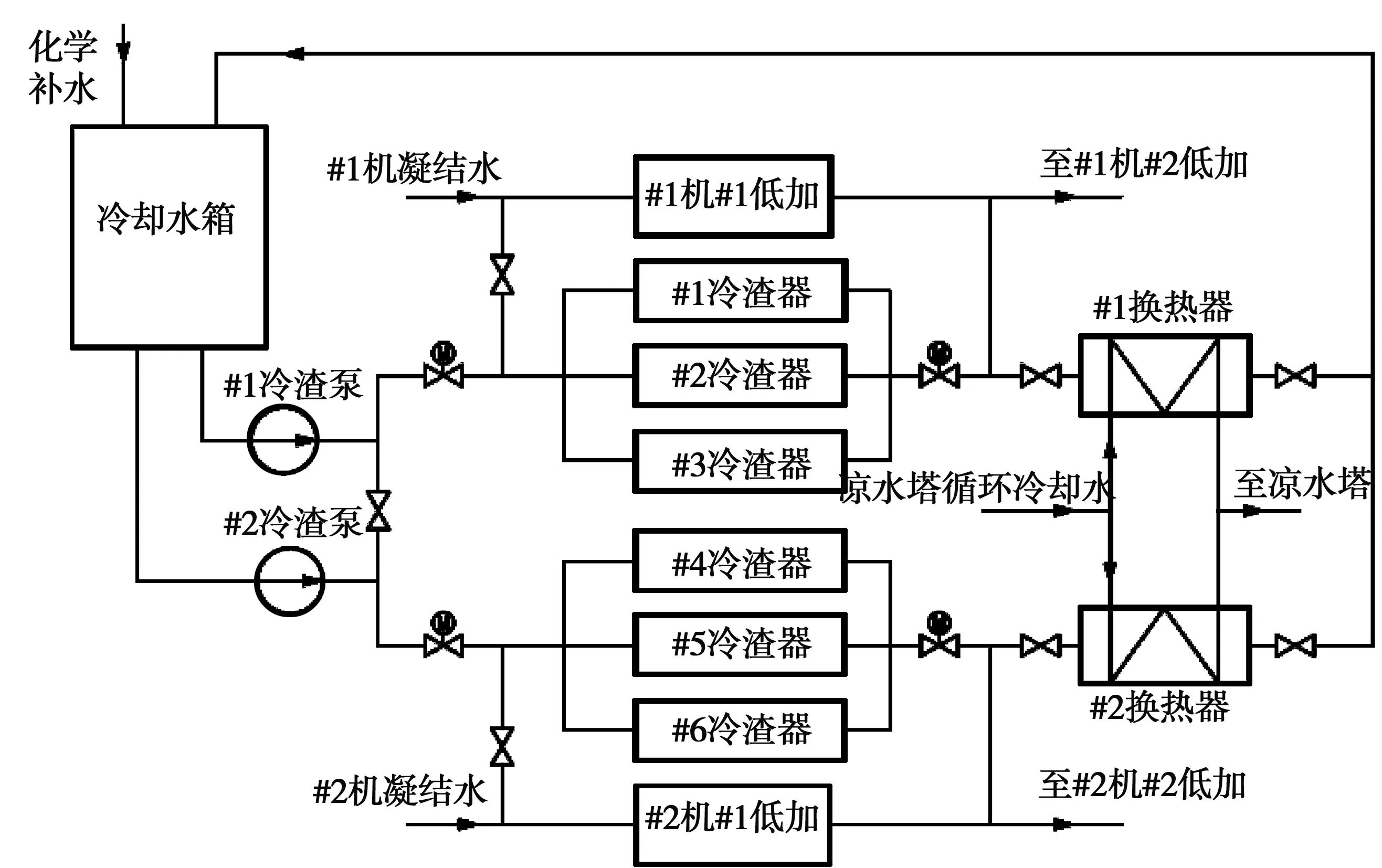

针对上述炉渣冷却系统存在的缺陷,该厂于2013年对其进行了技术的改造,改造方案如图1所示。改造后的炉渣冷却系统主要有水箱、冷渣泵、换热器、管道和阀门组成。

图1 冷渣器冷却水系统图

该系统运行方式有两种,这两种运行方式工作流程如下:

正常运行工况,凝结水经凝结水泵加压后分为两路,一路按原来的方式,进入1#低温加热器,被来自汽轮机低压抽气口的低压蒸汽加热;另一路进入冷渣器,吸收高温炉渣的热量被加热至与低温加热器出口大致相等的温度;两路凝结水在低温加热器出口管段混合,然后再依次进入后续各级加热器,被加热后进入高温除氧器进行热力除氧[5]。

非正常运行工况,即在锅炉停炉检修等其他情况时,需要断开凝结水至冷渣器时,通过调节系统的阀门,切断凝结水至冷渣器,启动锅炉冷渣泵,冷渣器冷却水系统切换成锅炉自身的冷却循环系统,凝汽器凝结水按汽机自身凝结水管路运行。水箱里的除盐水经过每台炉所对应的冷渣泵加压后送至冷渣器进行换热,从冷渣器出来的高温水到板式换热器进行换热,降温后的冷却水回到水箱完成循环。换热器的冷却水来自汽轮机凝汽器循环冷却水,循环冷却水进入换热器换热后回水混入汽机凝汽器循环水回水管中送至冷却塔将热量散失于大气中后再循环利用。

1.3 冷渣器冷却水系统主要设备选型

(1)水箱

通过热量平衡角度来分析冷渣器实际需要冷却水量[6]。冷渣器换热面积比较充分,在物料充分换热的条件下

Q1=C1×ΔT1÷(C2×ΔT2)=1.09×(900-90)÷4.2÷(85-25)=3.5 t/h

式中Q1——每吨灰渣的冷却水量/t;

C1——灰渣比热容/kJ·kg-1·℃,取1.09 kJ/kg·℃;

ΔT1——灰渣的降温值/℃;

C2——水比热容/kJ·kg-1·℃,取4.2 kJ/kg·℃;

ΔT2——锅炉冷渣器冷却水温升/℃。

每吨灰渣的冷却水量为3.5 t,非正常运行工况每台炉冷渣器每小时需要冷却水量51.85 t。冷渣器紧急停运要停止给料并排净料后需等30 min后才能切断冷却水,结合实际设备地理布置,水箱的设计总有效容量按运行最大流量的20~40 min的水量确定,水箱设计40 m3足可满足需求。

(2)凝结水泵和冷渣泵

汽轮机配用的是6 LDTN-11凝结水泵,该泵额定流量是180 m3/h,额定扬程为130 m,额定电流202.2 A。除氧器正常运行时压力为0.42 MPa,除氧器比热井高19 m,该凝结水泵满足系统改造后要求。

冷渣器进口压力0.3~1.6 MPa,系统总管阻小于0.1 MPa,冷渣泵选用ISW150-200卧式管道离心泵,扬程50 m,流量200 m3/h[7]。

(3)换热器

非正常运行工况,冷渣器回水流量至少为51.85 t/h,每台炉冷渣器回水携带热负荷为下渣热降13 066.9 kJ/h。

该系统选用板式换热器,板式换热器效率高,占地面积小,容易改变换热面积或流程组合,热损失小,且管阻小[8]。换热器型号BBR0.9-1.6-169-E,设计温度150℃,换热面积169 m2,流程组合1。

2效益分析

冷渣器冷却水系统的改造解决了冷渣器结垢问题,而且还回收了灰渣的热量,并且正常运行时不再分流循环水,对汽机的真空和各种需要工业水的设备是有利的。其效益分析如下:

2.1 节能效益

计算条件:正常运行按运行方式甲,#1低加抽汽减少量m为6.5 t/h,1# 低加抽汽焓值h2=2 641.5 kJ/kg, 汽轮机乏汽焓值h1=2 565.1 kJ/kg,标准煤热值为Q=29 270 kJ/kg,该厂设计效率η=35.5%。

每台炉节煤量

m1=[m×(h2-h1)]÷(Q×η)=6500×(2641.5-2565.1)÷10390.8=47.79 kg/h

以两台机组每年正常运行7 000 h计算,两台机组每年节煤量

M=47.79×2×7000=669.1 t

目前河南地区一吨电煤500元左右,则该系统改造带来的节能经济效益每年约334 550元[9]。

未改造前由于冷渣器管道结垢严重,需要每两个月进行一次酸洗,每台冷渣器酸洗用酸量0.5 t,改造后冷渣器管道不用酸洗,六台冷渣器每年节省酸量为18 t,每吨酸进价700元,可节省人民币12 600元。

2.2 环境效益

1 t煤含5~50 kg硫,以燃烧含硫量1%的煤估算每燃烧1 t煤约产生18 kg SO2,2.66 t CO2,7.4 kg NOx[9]。改造后的系统每年可减少废气量如下

CO2:669.1×2.66=1 779.8 t;

SO2:669.1×0.018=12.04 t

NOx:669.1×0.0074=4.95 t;

3结论

(1)改造后的系统运行安全稳定,冷渣器的冷却效果明显,冷渣器水冷管道不再结垢,彻底解决了冷渣器超温问题,降低了冷渣器的故障率,冷渣器不用再定期酸洗,保证了机组的安全运行,也减轻了职工的劳动量。

(2)正常运行时滚筒冷渣器冷却水系统并入热力系统,滚筒冷渣器即作为低温加热器成功回收了排渣余热,两台机组每年为企业能节省30多万元,提高了机组运行的经济性。

(3)系统改造降低了锅炉煤耗,减少了各种硫化物和氮氧化物的排放,因此给企业也带来了可观的环境效益。

参考文献

[1]段景卫,陈传平.440 t/h循环流化床锅炉滚筒冷渣器冷却水系统改造[J].华电技术,2014,36(9):42-45.

[2]张曙光,苏铁熊.30 MW机组CFB锅炉滚筒冷渣器存在问题及处理[J].热力发电,2015,44(3):129-132.

[3]刘远超,尹洪超,刘建平.循环流化床锅炉滚筒式冷渣器冷态及热态特性试验研究[J].电站系统工程,2006,22(5):35-38.

[4]杨铸.汽轮机运行[M].北京:中国电力出版社,2011.

[5]郑体宽.热力发电厂[M].北京:中国电力出版社,2001.

[6]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2007.

[7]锅炉房实用设计手册[M].2版.北京:机械工业出版社,2001.

[8]史美中,王中铮.热交换器原理与设计[M].2版.南京:东南大学出版社,2005.

[9]沈维道,蒋智敏,童钧耕.工程热力学[M].3版.北京:高等教育出版社,2001.

摘要:为提高焦作某电厂滚筒冷渣器冷却水系统安全和经济性,对冷渣器冷却水系统长期运行状况进行了分析研究,提出冷渣器冷却水系统的能源回收利用改造方案,并据此对冷渣器的冷却系统进行了改造。改造后系统的运行结果表明,该系统改造不仅解决了冷渣器超温问题,降低了冷渣器的故障率,而且具有显著的节能效益和环境效益。系统的改造成功的实现了排渣余热回收利用,提高了机组的安全经济性。

关键词:循环流化床;滚筒冷渣器;冷却系统;节能改造;效益分析

Optimization of Rolling-cylinder Type Slag Cooler Cooling Water SystemLIU Bing-qian,XU Wen-zhong

(School of Civil Engineering, Henan Polytechnic University,Jiaozuo 454003,China)

Abstract:In order to improved the rolling-cylinder type slag-cooler cooling-water system safety and economy of one power plant in Jiaozuo, an optimization scheme of the cooling-water system of the slag-cooler was put forward,using turbine condensate water to cool the slag cooler.Base on the scheme, reformed the rolling-cylinder type slag-cooler cooling-water system.Result makes know,the system after reconstruction solved the overtemperature problem of the slag-cooler,therefore the trouble rate is very low,it also has the significant role in energy efficiency and environmental benefits.The new system can recover the waste heat in slag and improve generating unit safty and economy.

Key words:circulating fluid bed boiler; rolling-cylinder type slag-cooler; cooling system;energy conservation transformation;benefit analysis

作者简介:刘丙乾(1988~),男,硕士研究生,研究方向为多热源环状管网。

收稿日期2015-01-23修订稿日期2015-04-29

中图分类号:TK227.3;TK11+5

文献标识码:A

文章编号:1002-6339 (2015) 06-0566-03